某420 kA大型电解槽电热场测试和分析

2020-06-17李南谊

李南谊

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

0 引 言

铝电解槽电热场的分布状态,直接影响到炉膛形状和整个电解槽的电热平衡,进而影响电流效率、吨铝能耗和槽寿命。合理的内衬设计和热场设计可使电解槽生产获得良好的技术指标。

研究铝电解槽的热平衡,主要是研究电解槽内各部分结构中的温度分布。在稳定状态下,供给电解槽体系的能量等于电解过程需要的能量与从电解槽体系损失的热能之和,这就是电解槽的能量平衡原理。

为了深入掌握某系列420 kA电解槽生产运行情况,我们选取了该420 kA电解系列117#、129#、136#、707#4台电解槽为测试对象,全面记录了其工艺参数、进行了电热场测试和能量平衡计算。通过对测试结果分析评价,为改善大型铝电解槽的设计和工艺技术条件,延长槽寿命,实现铝电解生产节能降耗提供依据。

1 工艺参数

1.1 生产工艺参数

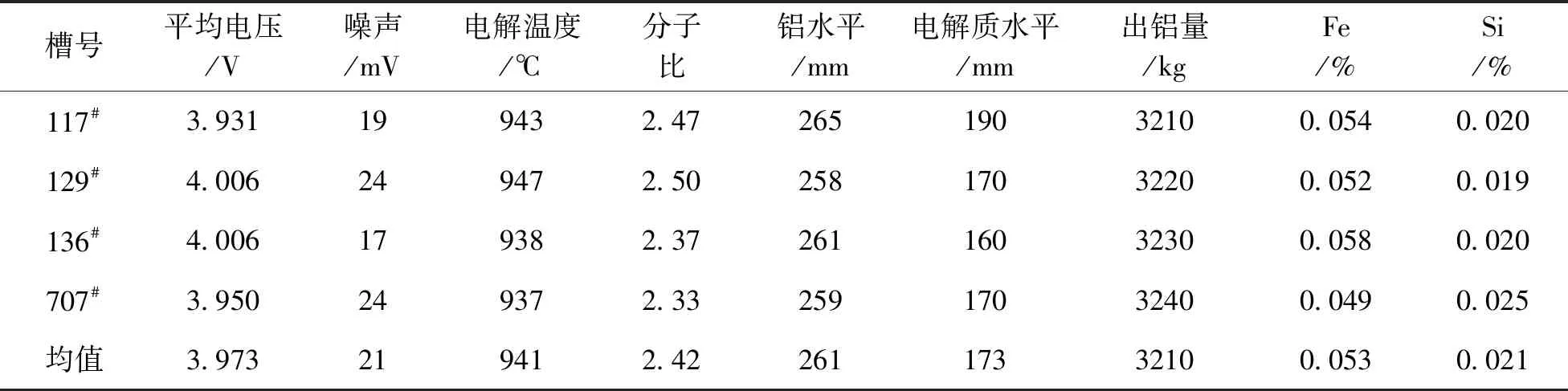

4台槽测试前一天的生产运行数据见表1。可以看出,4台槽的平均槽电压为3.973 V,117#和707#槽的槽电压不高于3.950 V。4台槽的平均电解温度为941 ℃,电解质分子比平均值为2.42,且通过分析,该系列电解质中含有2.5 %左右的LiF。因此,该系列的分子比和电解温度比较匹配,从而说明电解槽有序,这是该系列的电流效率能保持在94 %以上的重要保障。电解槽铝水平总体表现平稳,维持在261 mm。

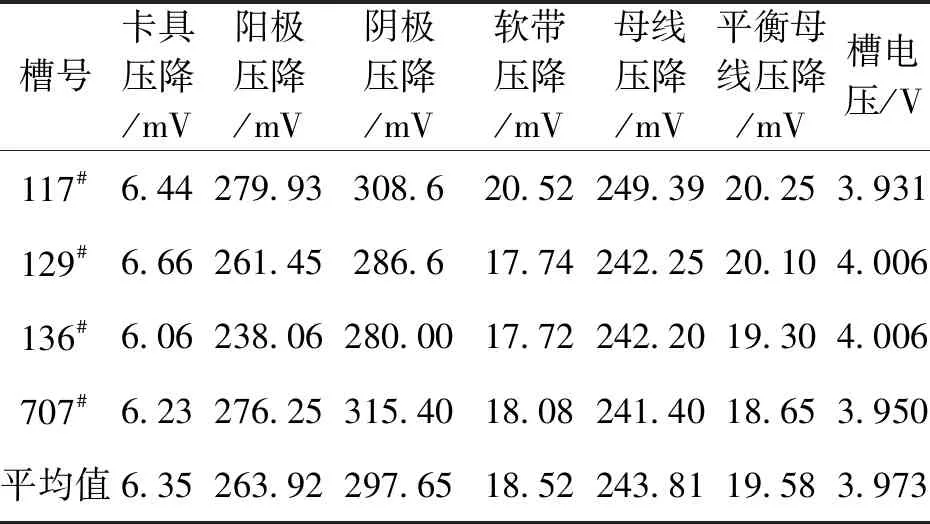

表1 电解槽生产工艺参数

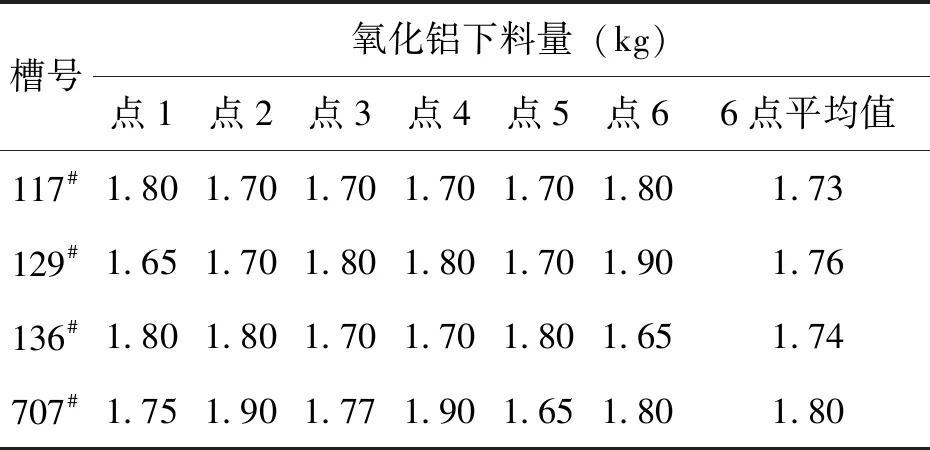

1.2 氧化铝下料量

电解槽设计6个氧化铝下料点,下料器的正常下料值为1.8 kg。4台槽的氧化铝料量称料情况见表2,24个点的氧化铝平均称料量为1.76 kg。

按94.5%的效率计算,每天单槽平均产铝量为3 196 kg,氧化铝单耗按1.92 kg/kg-Al计算,则每天单槽消耗氧化铝量为6 136 kg。对于本系列被测电解槽,实际下料量(1.76 kg)比设计下料量(1.8 kg)少,因此,6 136 kg的氧化铝在槽控机上的计量为6 234×1.8/1.76=6 275 kg,这和该系列反应的槽控机上计量的氧化铝下料量偏大的情况比较吻合,其主要原因是筒式下料器下料量达不到设计值。

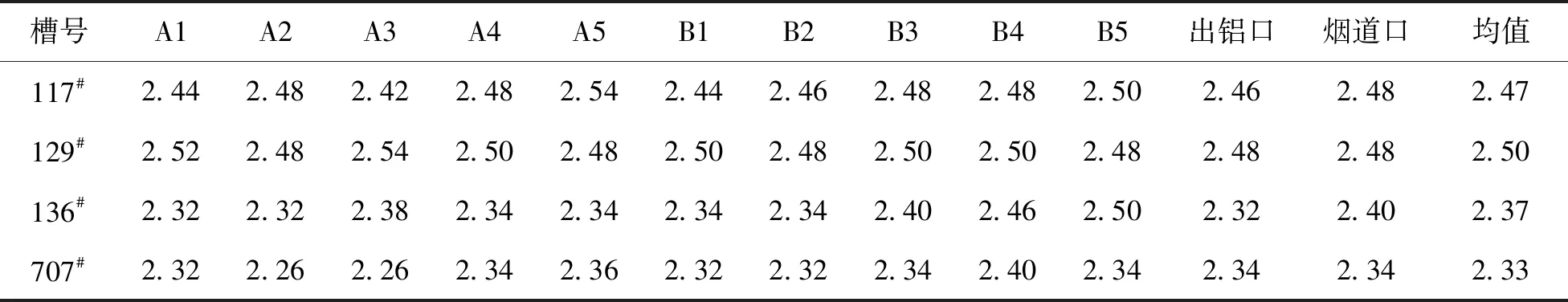

1.3 多点分子比

由于低分子比电解过程容许的工艺参数变化范围显著变小,对外界的干扰更敏感,分子比变化引起槽况波动显著且持续时间变长,因此,分子比控制的稳定性对电解槽稳定性起着决定性作用。4台槽的多点分子比分析结果见表3。由表可知,各测试点的分子比分布均匀,偏差在±0.06范围以内,因此,笔者认为该系列应用的氟化铝两点下料技术有利于提高电解槽氟化铝扩散性和分子比均匀性,从而有利于保证槽况平稳,提高电流效率。

表2 氧化铝称料情况表

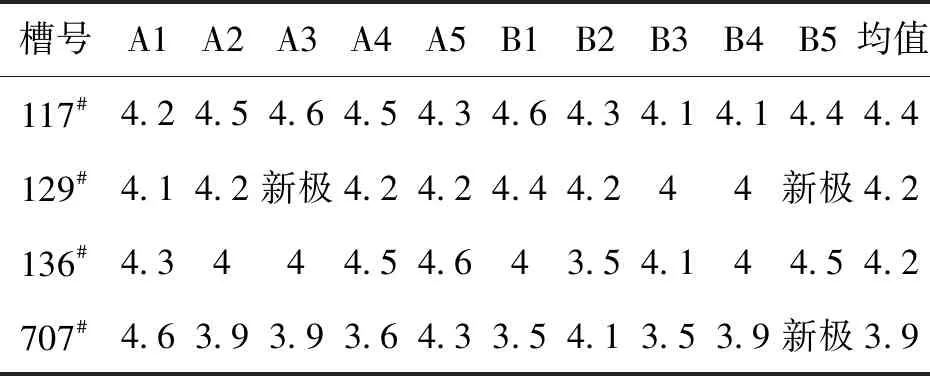

1.4 极距

从各槽多点极距测试结果见表4。各槽极距在3.9~4.4 cm范围内基本保持均匀,4台槽极距的平均值为4.2 cm,与3.973 V的槽电压比较吻合。因此,该系列进一步降低极距的空间比较小。

表3 多点分子比分析结果

表4 多点极距测试结果

2 电平衡测试

铝电解槽电平衡测试主要从电压平衡和电流分布进行:①测试阴极压降、阳极压降及卡具压降;②测试阴极电流分布、阳极电流分布及立柱电流分布。

2.1 电解槽各部分压降测试

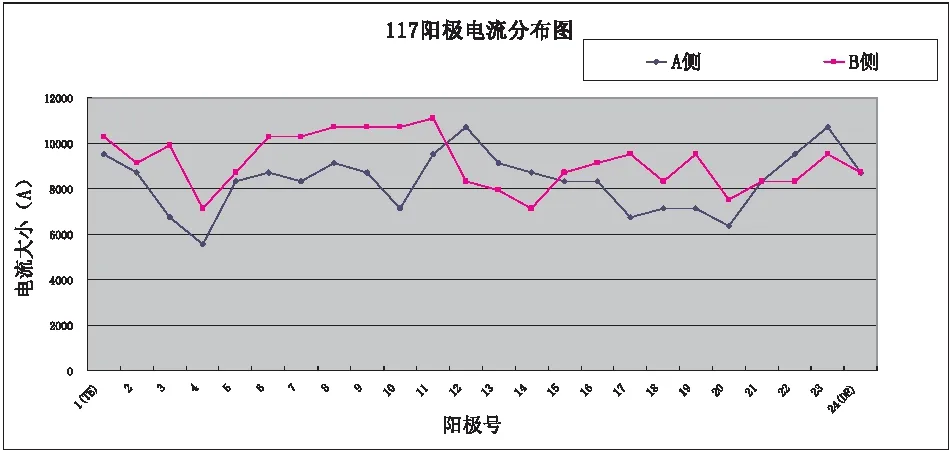

4台槽的电场测试结果见表5。

表5 某420 kA槽电压测试数据汇总表

从表5可以看出:

1)该420 kA电解槽采用的是48组单阳极设计,单组阳极电流8 750 A。在单根阳极导杆承受8 750 A电流的情况下,卡具压降能降低到6 mV左右,认为卡具设计节能效果明显。值得注意的是,随着阳极导杆使用时间的增长及压接面的磨损,卡具压降要保持住6 mV需要付出一定的人工成本。

2)4台槽的阳极炭块压降平均值为264 mV,比计算值略小,认为原因在于受测试条件限制,不可能准确用钩子钩住阳极炭块底部而不触及铝液表面,因此钩子钩住的是炭块的侧部,这样测出的压降要偏小一些。

3)阴极压降测量范围从阴极炭块表面到压接面的外层,即包括压接压降。从阴极压降来看,阴极压降平均297 mV,而传统电解槽阴极压降在320 mV以上,说明采用磷生铁浇注阴极技术对阴极压降的降低有非常明显的作用。该技术既能避免扎阴极钢棒糊质量问题,又能降低阴极压降,将是以后大型槽的主流技术。

4)软带压降为A侧软带和B侧软带压降的平均值,18.52 mV和计算值吻合。

2.2 立柱母线电流分布

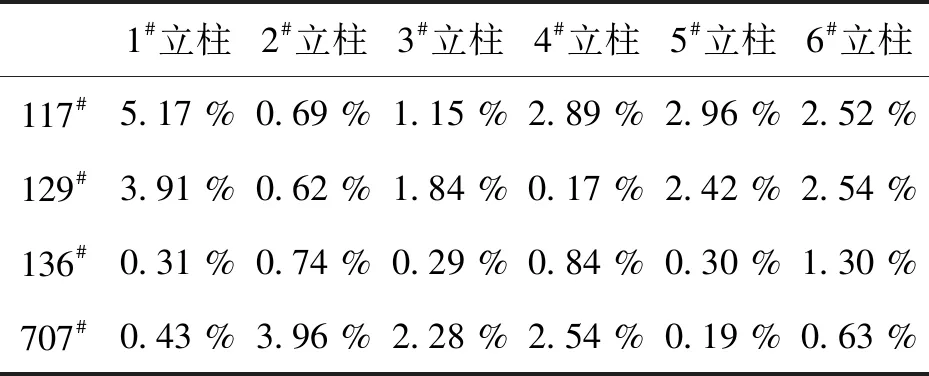

立柱电流分布是电解槽“电场”测试的重要指标,立柱电流分布的均匀性很大程度上决定了电解槽的电场总体设计的合理性,4台槽的立柱母线电流分布见表6,图1。

从图1中可看出,立柱母线电流偏差除个别点外,基本都分布在±3 %的范围内,较为理想,与设计计算值偏差不大。

表6 立柱母线电流分布偏差表

图1 立柱母线电流分布偏差图

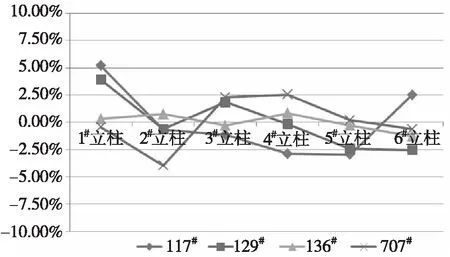

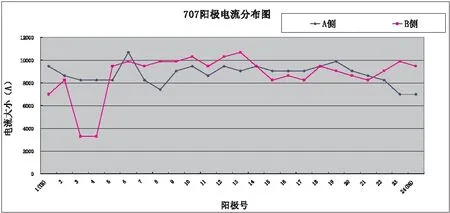

2.3 阳极电流分布

阳极电流分布均匀性受小盒卡具压接质量、阳极高度、电解质的区域成分电阻率、铝液界面波动、炉底沉淀、伸腿等因素综合影响。但由于单台电解槽有48组阳极,除了新极异常,阳极电流分布能一定程度上体现出电解槽设计的合理性与操作水平、槽况等。4台槽的阳极电流分布见图2。

从图2可明显看出,除了待换极外,4台槽的阳极电流分布总体均匀。剔除前后3天这些非正常极,经过统计计算,阳极电流分布偏差基本在±20 %以内,说明该420 kA电解槽阳极电流分布均匀。

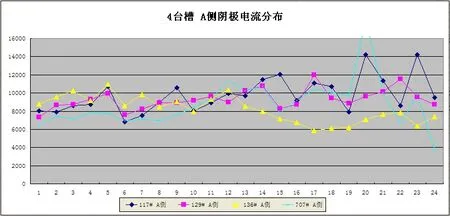

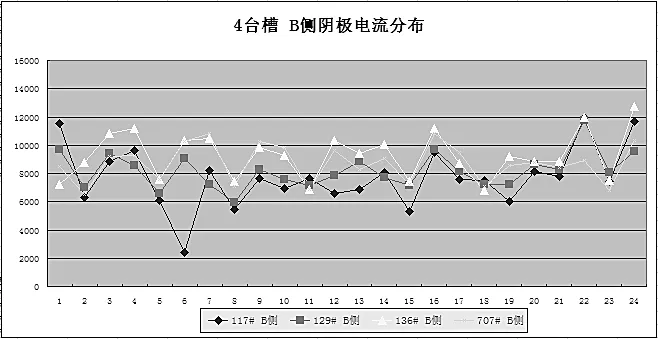

2.4 阴极电流分布

4台槽的阴极电流分布见图3、图4。

图2 阳极电流分布图

Fig.2 Distribution of anode current

图3 A侧阴极电流分布

图4 B侧阴极电流分布

阴极电流分布一定程度上体现电流在全槽分布的均匀性,但由于阴极电流分布客观上受槽况、炉帮、伸腿、炉底沉淀、铝水平、铝液波动、压接块压接质量等综合影响,测试手段上受测试工具的精度、母线表面的清洁度,因此测试数据总会存在误差,且阴极电流分布是实时随槽况在不断变化的。

总体看,4台槽的阴极电流分布重复性较好,且偏差基本在±25 %以内,说明该系列电解槽电平衡设计合理,炉底情况较好。

3 能量平衡测试

能量平衡测试依据YS/T 481—2005《铝电解槽能量平衡测试与计算方法》标准进行,测试内容包括:各部分散热损失、炉膛形状、能量平衡等。

能量平衡测试点布置要求合理、全面、能较好地反映槽子实际散热情况。为此,将阴极槽壳分3个区域布点测试,即熔体区(一带)、阴极碳块区(二带)、耐火层与保温层区(三带);槽底板以工字钢梁划分测试带;槽罩分块测量,每块分上、中、下3个区域布点测试,其中每带(区域)又分为若干个测量点;对于电解质与铝液温度、两水平、极距及槽膛内形等参数,每台电解槽分别按照实际情况测8~12个点。

计算所取体系为:槽底-槽壳侧部(包括阴极棒头)-四面侧部槽罩-上部水平罩-铝导杆所构成的密封型体系。以环境温度为计算基础温度,以单位小时为能量收入支出时间计量单位。

3.1测试方法

1)烟气流量的测量是在排烟管上开孔后,采用烟气采样分析仪(可同时测量排烟温度及烟气流速),2~3次/h,每次在烟道断面上测取4个点,然后将各点烟气流速平均后换算成烟气流量。

2)极距、炉膛形状、两水平、电解质与铝液温度每台槽测8~12点,1 h内测完;其中极距和槽膛内形采用自制的专用工具进行测定。

3)测量顺序说明:

先测各金属表面温度、烟气流量与温度,然后打开槽罩,测碳块表面温度、覆盖层温度,再开测孔进行极距、两水平、电解质和铝液温度及槽膛内形的测定。

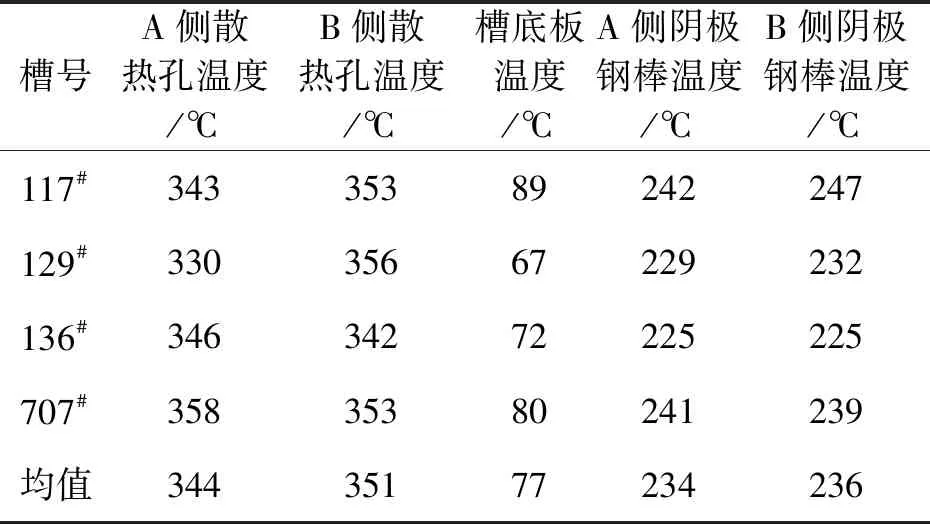

3.2 热平衡测试结果

4台被测试电解槽槽壳各部分的温度分布情况见表7。

表7 槽壳温度测试结果

4台被测槽散热孔平均温度为347 ℃,B侧比A侧略高,但基本在较合理的范围内。4台被测试槽的炉底钢板温度为77 ℃,处于比较合理的范围,说明底部采用保温型设计以后炉底温度比传统电解槽有大幅度的降低。4台被测试槽的阴极钢棒温度为235 ℃,在安全范围内。

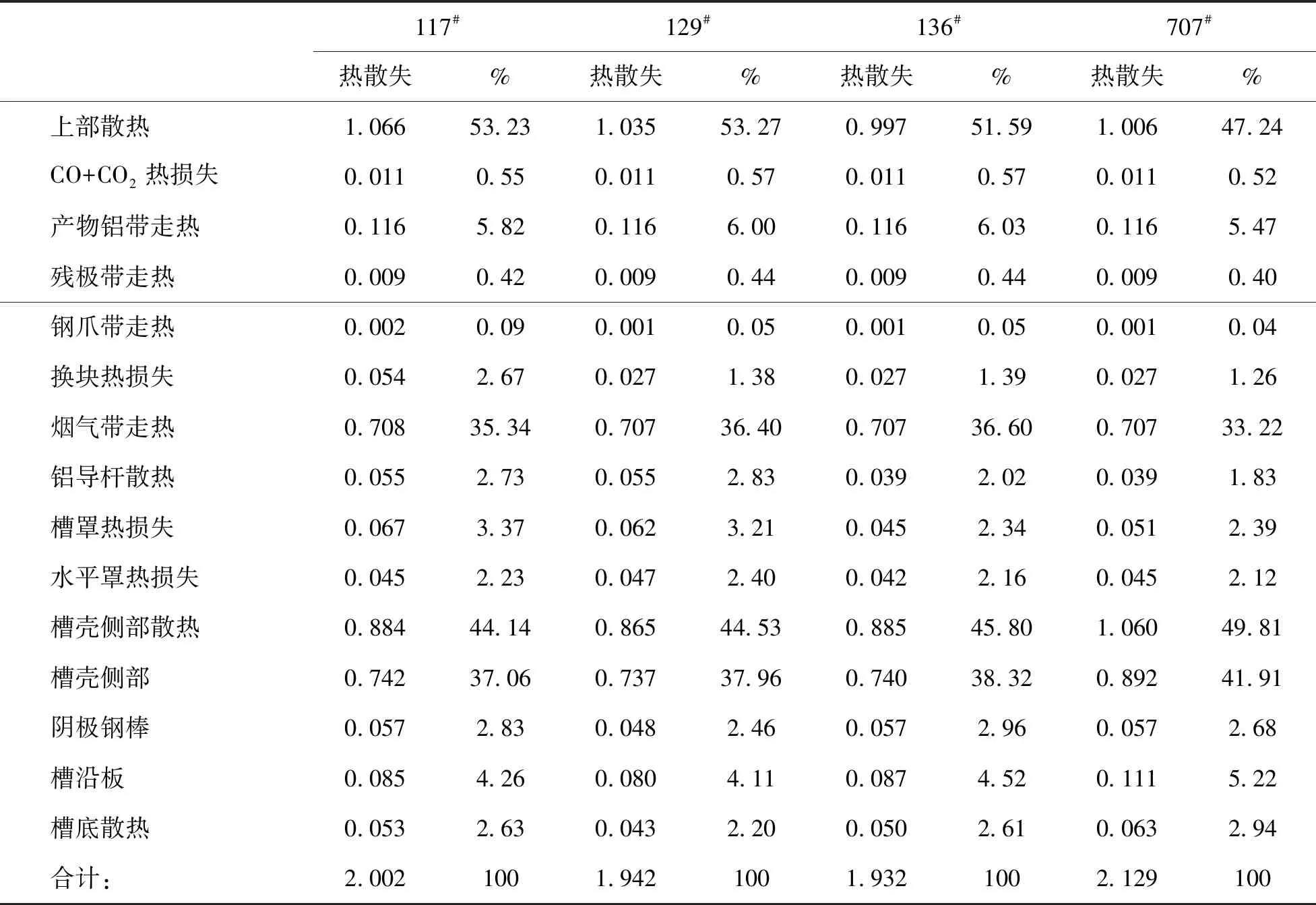

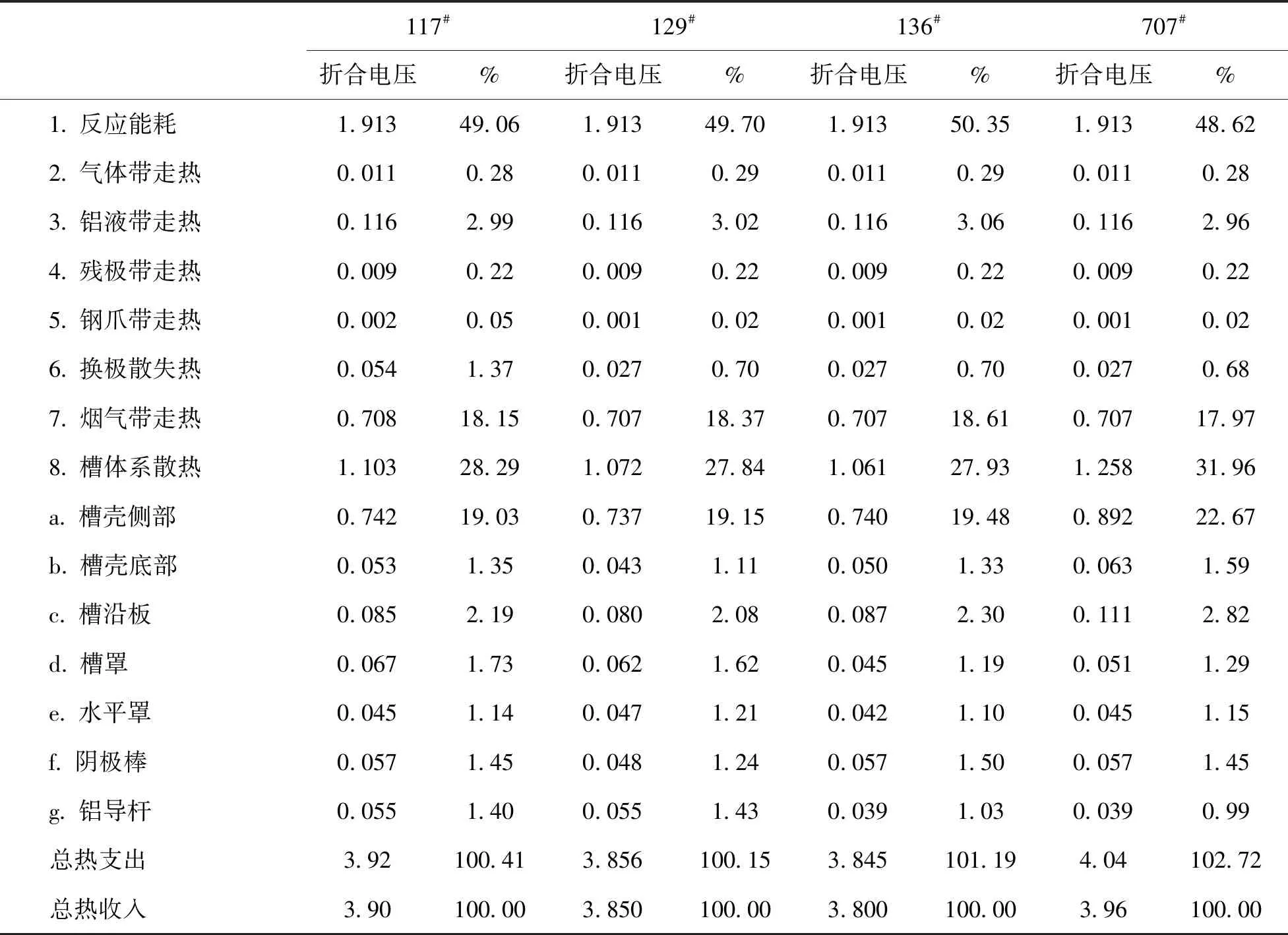

4台被测试电解槽的能量平衡见表8、表9。

表8 各部分散热情况(单位V)

表9 能量平衡表(单位V)

从表8和表9中可以看出:①电解槽的铝电解反应能耗占总能量收入的50 %左右;②换极和出铝带走的热量占总能量收入的4 %;③烟气带走热量占总能量收入的18 %;④从槽体系本身散热来看,散热量最大的是槽上部,约占总散热的51 %~453 %;槽壳侧部散热约占总散热的45 %;槽底散热占总散热的3 %。

根据上述测试及分析结果,我们可以总结如下:

1)烟气带走的热量非常大,因此若能做好槽罩板密封的情况下,生产时可以减小排烟风机开启的数量,一方面可以减小风机的用电,另一方面可以减小电解槽的热损失,对电解槽的节能降耗非常有利。

2)相比传统槽型,槽底加强保温后,槽底散热明显减小,说明我们的槽底保温已经足够强,再继续加强保温对降低槽电压已经没有意义。而且进一步加强槽底保温存在等温线下移的风险,存在安全隐患。

3)基于目前槽平均电压能保持在4 V以下,为了匹配其电压,420 kA电解槽侧部可以加6~410 mm的陶瓷纤维板,以适当降低电解槽散热孔的温度,减小槽壳侧部的散热。

4)基于目前散热孔温度偏高,槽壳侧部特别是熔体区散热过大的情况,熔体区的保温可用120 mm的炭块代替炭氮化硅,以便更有利于电解槽散热孔温度的降低。

3.3 炉膛形状测试结果

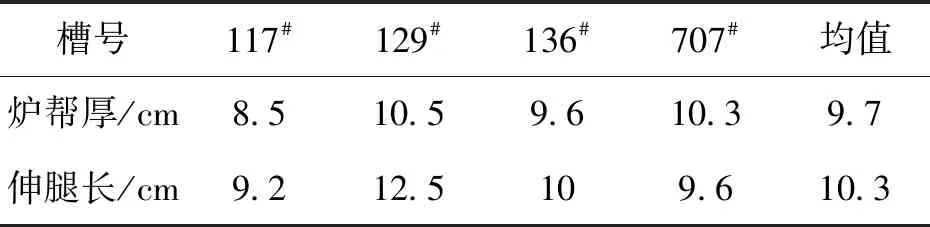

4台被测槽的炉膛形状测试结果见表10。

表10 炉帮和伸腿测试结果

从炉帮测试情况来看,4台槽的平均炉帮厚度为9.7 cm,且各槽炉帮的偏差不大。考虑到该电解槽系列的侧部块材料为碳氮化硅,因此稍微有点偏薄,理想的炉帮厚度能达到12 cm,这也是直接引起电解槽散热孔温度偏高的原因。炉帮偏薄的一个重要原因是电解槽启动的时间比较短,炉帮正处于发育期。再者,考虑到生产工艺,测试期间正是铝水往上抬的时候,这个时候是炉帮逐渐形成的阶段。

从电解槽运行来说,伸腿过短或过长都不利于电解槽的正常生产,伸腿过长后容易形成过大的水平电流,不利于电解槽的稳定性和电流效率的提高,进一步发展后在电解槽角部容易出现顶极的情况,且炉底容易形成硬结壳。而伸腿比较短虽然有利于减小水平电流,而且有利于保持炉底的干净,但若过短以致于不能覆盖住人造伸腿后则会使电解槽存在安全隐患。

从伸腿长度的测试情况来看,4台槽的平均伸腿长度为10.3 cm,比传统小容量电解槽,该伸腿明显较短。主要原因是该槽型测下部保温较强,不利于形成伸腿。该槽型在0.78 A/cm2的阳极电流密度下,可以适当减弱阴极炭块区的保温,以更有利于伸腿的发育,更有利于电解槽的安全性。

4 结 语

4.1 工艺参数

4台被测试槽的平均电压为3.973 V,该电压较为合理,既能保持非常高的电流效率,又能保证吨铝电耗较低。

4台被测试槽的电解温度为941 ℃,分子比平均值为2.42,考虑到该系列电解质含有2.5 %的锂盐,因此其分子比和电解温度体现了比较好的一致性,说明该电解槽有序,这是其电流效率能保持在94 %以上的重要保障。

从多点分子比测试结果来看,各测试点的分子比基本比较均匀,偏差基本在±0.06以内,说明该槽型两点氟化铝下料更有利于电解槽氟化铝的均匀性。

从多点极距测试结果来看,极距比较均匀。4台被测电解槽极距在3.9~4.6 cm范围内,均值为4.12 cm,与槽电压比较吻合,说明该系列进一步降低极距的空间比较小。

4.2 电平衡方面

1)卡具压降能达到6 mV左右,说明该厂管理及操作质量非常好。

2)阴极压降平均297 mV,而传统电解槽阴极压降在320 mV以上,说明采用磷生铁浇注阴极技术对阴极压降的降低有非常明显的作用。该技术既能避免扎阴极钢棒糊质量问题,又能降低阴极压降,将是以后大型槽的主流技术。

3)除个别点外,立柱母线电流偏差基本在±3 %的范围内,较为理想,与设计计算值偏差不大。

4)剔除前后3天这些非正常极,阳极的电流分布偏差基本控制在±20 %以内,说明阳极电流分布均匀,这是该电解系列能做到高效低耗的重要保障。

4.3 能量平衡方面

1)4台被测槽散热孔平均温度为347 ℃,散热孔温度稍高;4台被测试槽的炉底钢板温度为77 ℃,处于比较合理的范围;4台被测试槽的阴极钢棒温度为252 ℃,在安全范围内。

2)烟气带走的热量非常大,占总能量收入的17 %。因此若能做好槽罩板密封的情况下,生产时可以减小排烟风机开启的数量,一方面可以减小风机的用电,另一方面可以减小电解槽的热损失,对电解槽的节能降耗非常有利。

3)槽底散热占总散热的3 %。相比传统槽型,槽底加强保温后,槽底散热明显减小,说明该槽型的槽底保温已经足够强,再继续加强保温对降低槽电压已经没有意义,而且进一步加强槽底保温存在等温线下移的风险,存在安全隐患。

4)基于目前槽平均电压能保持在4 V以下,为了匹配其电压,该420 kA电解槽侧部可以加6~10 mm的陶瓷纤维板,以适当降低电解槽散热孔的温度,减小槽壳侧部的散热。

5)基于目前散热孔温度偏高,槽壳侧部特别是熔体区散热过大的情况,熔体区的保温可用120 mm的炭块代替炭氮化硅,以便更有利于电解槽散热孔温度的降低。

6)从伸腿长度的测试情况来看,4台槽的平均伸腿长度为10.3 cm,比传统小容量电解槽,该伸腿明显较短。主要原因是该槽型测下部保温较强,不利于形成伸腿。该槽型在0.78 A/cm2的阳极电流密度下,可以适当减弱阴极炭块区的保温,以更有利于伸腿的发育,更有利于电解槽的安全性。