某含铁铅锌尾矿中铁分离试验研究

2020-06-17王闻单赵红星胡航嘉

王闻单,赵红星,胡航嘉,文 娅

(昆明有色冶金设计研究院股份公司,云南 昆明 650051)

0 引 言

我国铅锌矿资源丰富,铅锌矿石经分选所得固体废弃物即为铅锌尾矿,长时间的开采已经积累了大量的铅锌矿尾矿。在2002—2015年间,我国铅锌矿山产量累计7 140万t,按照铅锌尾矿平均产生系数3.6,我国铅锌尾矿的累计排放量约5亿t。一般情况下,每1 t铅锌矿石的处理会有0.5~0.95 t尾矿的排出。

铅锌尾矿具有数量多、粒度小、表面积大、化学活性高、易流动、干燥后易风化污染空气,富含多种元素,矿物种类丰富,可利用性强等特点。尾矿的堆积和处理已经成为矿山企业面临的最大挑战。近几年来,国内外日益重视尾矿的综合开发研究,美国、加拿大等国家均投入了大量的资金,研究尾矿的综合利用,并取得了明显的经济效益和社会效益。尾矿中铁的含量比重较大,如能从尾矿中高效的分离铁的元素,对缓解我国铁矿石的短缺局面具有重要的意义。

磁化焙烧是利用一定条件在高温下将弱磁性矿物(赤铁矿、褐铁矿、菱铁矿和黄铁矿)转变为强磁性矿物(磁铁矿、假象赤铁矿)的工艺流程。常用的磁化焙烧法可分为还原焙烧、中性焙烧、氧化焙烧、氧化还原焙烧和还原氧化焙烧等。经过磁化焙烧之后,铁矿物的磁性显著增强而脉石矿物的磁性变化不大,为下一步分选创造了条件。

1 试验原料和研究方法

1.1 试验原料

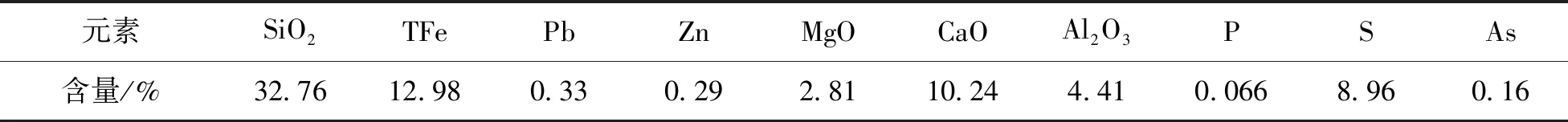

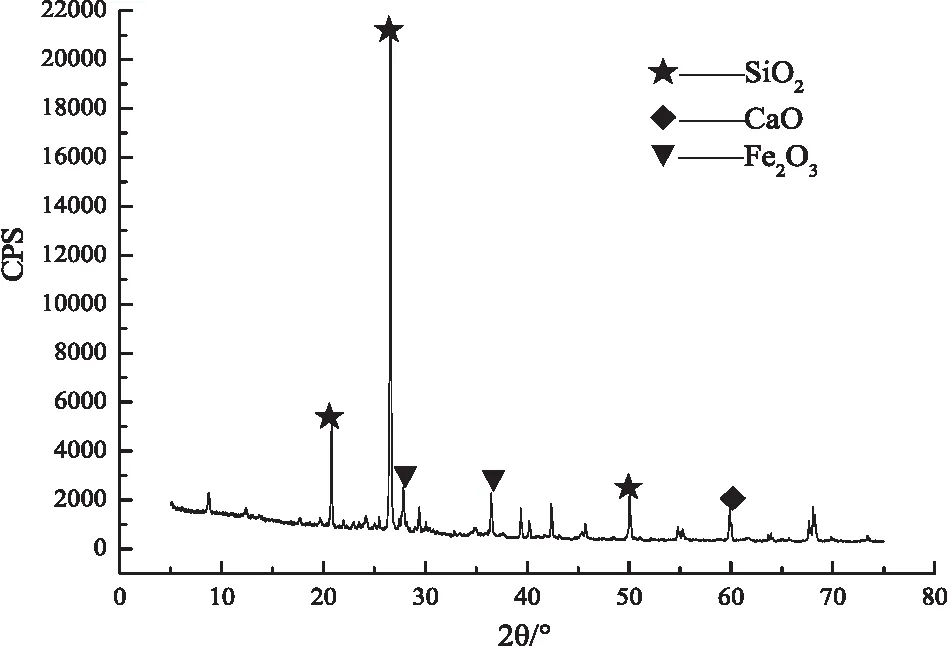

试验中所用的主要材料为铅锌尾矿和无烟煤,无烟煤作为还原剂,经破碎、干磨至直径小于0.2 mm。铅锌尾矿的化学多元素分析见表1;XRD图谱见图1;还原剂成分分析见表2。

表1 铅锌尾矿化学元素分析

表2 还原剂成分分析

图1 铅锌尾矿X射线衍射图谱

由表1化学多元素分析结果可知,该尾矿中SiO2含量为32.76 %,TFe含量为12.98 %,Pb含量为0.33 %,Zn含量为0.29 %,P含量为0.066 %,S含量为8.96 %。

从表2可知,还原剂的固定碳含量较高,达到了72.21 %,水分含量较低,因此这类碳粉适合做还原剂。

由图1可知,该铅锌尾矿中SiO2晶体的衍射峰强度十分明显,并且峰值较高,说明铅锌尾矿中含有大量的SiO2晶体,还含有CaO、Fe2O3晶体。

1.2 研究方法

该次试验采用了磁化焙烧法和原子吸收光谱法。将矿样品与还原剂按照一定的质量配比装入陶瓷坩埚中,在指定条件下放入达到设定温度的马弗炉中进行磁化焙烧,放入后待温度重新回升到指定温度时开始计时。待磁化焙烧达到指定时间后,取出陶瓷坩埚,迅速放入水中进行冷却防止氧化。然后进行磁选,将水淬好的焙烧样烘干、磨矿,称重后在指定条件下通过磁选管进行磁选,选得的精矿烘干,称重。磁选后得到的精矿,用王水溶解于烧杯中,放置于通风橱中,使用磁力搅拌器搅拌。待完全溶解后定容,利用原子吸收光谱仪测试铁浓度,然后经计算得到精矿的品位和回收率。

2 试验结果及分析

2.1 磁化焙烧还原剂用量试验

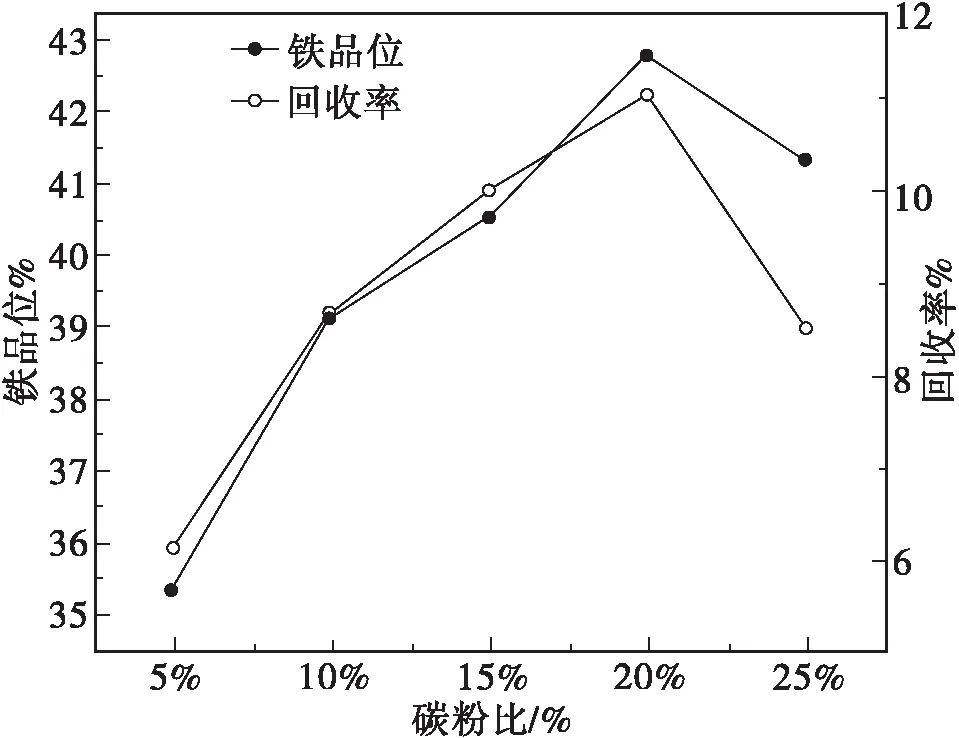

本试验选择还原剂配比(即还原剂与试样用量的比值)5 %、10 %、15 %、20 %和25 %分别进行试验。另外,本试验是碳粉作为固体还原剂,固—固反应进行缓慢,因此在试验前需把碳粉与试样混合均匀。试样用量每份50 g,磁化焙烧温度选择700 ℃,焙烧时间选择30 min。磁化焙烧结束后烘干磨矿称重,取经过磨矿后的磁化焙烧样用磁选管进行弱磁选试验,磁场强度选择256 kA/m,所得精矿用原子吸收光谱仪测定铁元素浓度,计算得到铁品位及回收率。不同还原剂用量磁化焙烧试验结果见图2。

由图2可知,碳粉用量小于15 %时,铁品位与回收率都随碳粉用量的增大而升高,但当碳粉比增加到20 %时,铁品位和回收率不再随碳粉的增加而增加,而是呈下降趋势,当碳粉用量为20 %时,铁品位和回收率均达到最大值,分别为42.85 %和11.11 %。因此,最佳碳粉含量应为20 %。

2.2 焙烧时间试验

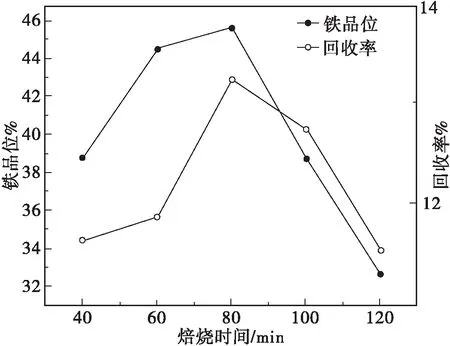

磁化焙烧时间的长短决定了在特定的焙烧温度条件下还原反应进行的彻底程度。本试验所用铅锌矿经破碎与还原剂混合均匀,使矿物与还原剂充分接触,适当延长焙烧时间有利于焙烧后生成的磁铁矿晶粒的二次再结晶并逐渐长大,从而有利于后续的磁选作业。

焙烧时间单因素条件试验选择的时间分别是:40 min、60 min、80 min、100 min 和120 min。固定条件:试样用量每份50 g,磁化焙烧温度选择700 ℃,还原剂用量为试样用量的20 %(即10 g/次)。磁化焙烧结束后,烘干、磨矿、称重,取经过磨矿后的磁化焙烧样,用磁选管进行弱磁选试验,磁场强度选择256 kA/m。所得精矿用原子吸收光谱仪测定铁元素浓度,计算得到铁品位及回收率。不同焙烧时间磁化焙烧试验结果见图3。

由图3可知,铁品位和回收率都是随焙烧时间的增加呈先升高后下降的趋势,并且在80 min时出现了一个很明显的最大值。因此,磁化焙烧时间要适当,本次最佳焙烧时间为80 min,得到的铁品位为45.61 %,回收率为13.23 %。

2.3 焙烧温度试验

焙烧温度单因素条件试验选择的温度分别是:650 ℃、700 ℃、750 ℃、800 ℃和850 ℃。固定条件:试样用量每份50 g,磁化焙烧时间选择80 min,还原剂用量为试样用量的20 %(即10 g/次)。磁化焙烧结束后,烘干、磨矿、称重,取经过磨矿后的磁化焙烧样,用磁选管进行弱磁选试验,磁场强度选择256 kA/m。所得精矿用原子吸收光谱仪测定铁元素浓度,计算得到铁品位及回收率。不同焙烧温度的磁化焙烧试验结果见图4。

图2 还原剂用量试验结果

图3 焙烧时间试验结果

由图4可知,当温度低于750 ℃时,铁品位和回收率都随焙烧温度的升高而增大,但是当温度超过750 ℃后,铁的回收率出现了明显的下降趋势,并且铁品位的增长速度下降。当焙烧温度为750 ℃时,得到的精矿铁品位和回收率分别为58.44 %和16.98 %。因此,最佳焙烧温度为750 ℃。

2.4 磁场强度试验

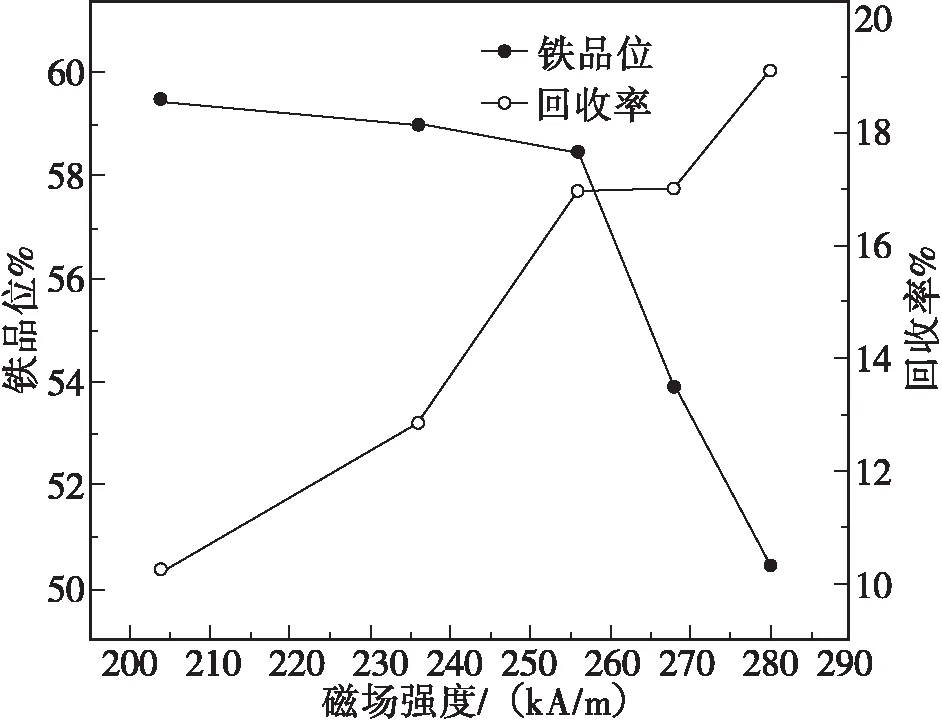

为了探索磁化焙烧矿弱磁选的最佳指标,对焙烧后的矿样进行了磁选不同磁场强度条件试验,选择的磁场强度分别为:204 kA/m、236 kA/m、256 kA/m、268 kA/m、280 kA/m。固定条件:试样用量每份50 g,获得在最佳焙烧条件下(焙烧温度750 ℃、焙烧时间80 min、还原剂配比为20 %)的焙烧产物,磁化焙烧结束后,烘干、磨矿、称重,取经过磨矿后的磁化焙烧样,用磁选管进行弱磁选试验。所得精矿用原子吸收光谱仪测定铁元素浓度,计算得到铁品位及回收率。磁场强度的磁化焙烧样弱磁选的试验结果见图5。

图4 焙烧温度试验结果

图5 磁场强度试验结果

由图5可知,铁品位随磁场强度的增大而减小,铁的回收率随磁场强度的增大而增大。磁场强度为204 kA/m时,铁品位最高,为59.46 %,而回收率最低,为10.24 %。磁场强度为280 kA/时,铁品位最低,为50.44 %,而回收率最高,为19.11 %。在256 kA/m时,二者综合起来达到最佳,因此,最佳磁场强度为256 kA/m。

3 结 语

1)该铅锌尾矿中SiO2含量为32.76,TFe含量为12.98 %,可采用磁化焙烧法回收其中的铁元素。

2)此铅锌尾矿磁化焙烧的最佳条件为:碳粉用量20 %,焙烧时间80 min,焙烧温度750 ℃,磁场强度256 kA/m。可得到精矿铁品位58.44 %,回收率16.98 %的指标。此次研究为该地从铅锌尾矿中分离铁元素提供了合理的技术路线,对该地区的铅锌尾矿二次利用具有重要意义。