铌锆管表面开裂原因分析及热处理行为的研究

2020-06-17张志宙李树荣宿康宁

张志宙,万 鹏,李树荣,孙 伟,宿康宁

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;2.西北稀有金属材料研究院宁夏有限公司稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000;3.中色(宁夏)东方集团有限公司,宁夏 石嘴山 753000)

0 引 言

在应用高压钠(HPS)灯照明方面,Nb-1Zr用于制作HPS灯的引线和端头,Nb-1Zr已被认定为HPS放电灯的最佳材料,但是加工过程中铌锆管材的开裂趋向大,降低成品率。笔者通过对开裂试样的检测分析,研究了其材料的再结晶行为,从而彻底解决了铌锆管的开裂行为。

1 试验材料及讨论

1.1 试验方法

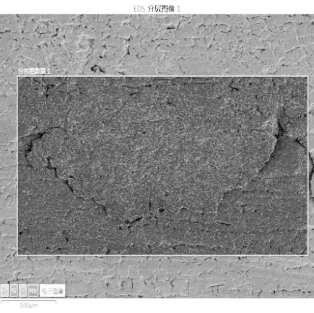

取开裂试样进行SEM面扫描(见图1)→EDS微区成分检测(见图2)→开裂部位进行宏观酸腐蚀→面扫描和EDS微区成分检测(见图3、图4)。

1.2 铌锆管原因分析及结果

取开裂试样进行SEM面扫描,从图1中可以

图1 铌锆管表面形貌

看出此缺陷可定性为折叠裂纹缺陷,图2微区成分图中含有大量的Si元素,折叠处存在富锆层,锆含量达到39.10 %以上,图3、图4分别为酸腐蚀过的表面的氧成分和表面形貌。

基于以上断口形貌特征,进行以下原因分析:由于冷轧时轧槽任意断面的圆周速度使得正反行程管材承受不同的应力,尤其是宽展量越大,管材承受的应力就越大,在反复不均匀变形下容易横裂,随着冷轧加工率的减小,裂纹表现为管材纵向,冷塑性变形中管材表面变形不均匀的拉应力在脆性锆元素的偏聚的情况下助长了裂纹的产生,当强度超过了材料的极限强度时就会导致表面断裂,形成如图1的纵向裂纹,在材料内部由于设备硬件高温产生的Si夹渣物相附在表面,高熔点元素表面变形过程中不随基体迁移,不容易被切变,形成折叠,整体上断口属于折叠延性断裂,微区成分图2可以看出:锆与铌基体的间隙氧原子反应生成第二相。为验证氧元素属于基体还是氧化膜又进行了酸腐蚀实验,将该表面放入硫酸、硝酸、氢氟酸的混合液,混合液的比例为5:2:2观测表面再进行EDS表面检测,结果表明:经过酸腐蚀过的表面的氧成分相比较图2依然没有下降,见图4,这将进一步说明该氧元素属于基体,非氧化膜破裂。

1.3 正交试验DOE

铌锆管表面硅锆元素的富集在加工率较大的情况下导致表面延性开裂。基于此项原因对铌锆管退火温度、加工率进行两因子五水平L(52)正交实验设计,见表1。选取温度1 050 ℃、1 150 ℃、1 250 ℃、1 350 ℃、1 450 ℃,加工率40 %、56 %、62.5 %、72 %、82.50 %进行全因子正交实验。

图2 铌锆管表面EDS微区成分

图3 酸腐蚀过的表面的氧成分

图4 酸腐蚀过的表面形貌

B温度℃C加工率%B1 1 050℃C1 40 %B2 1 150℃C2 56 %B3 1 250℃C3 62.5 %B4 1 350℃C4 72 %B5 1 450℃C5 82.5 %

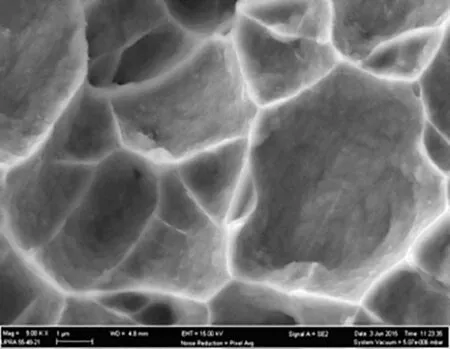

按照正交实验设计表进行试验,共25次试验,实验结果表明:采用组合B4C1、B5C1处理后整体软化程度、组织结晶率较好,从结果来看,1 350 ℃退火(因子B4)后所有产品的金相都符合要求,退火与加工率相比较,退火影响产品的性能较为显著,60 %~82 %加工率下加工后表面无韧窝图5;40 %~60 %加工率下3/4的区域有韧窝图6,相比较图5来看,图7的韧窝深度较深,面积较大,塑性较好。

基于此项原因,考虑薄壁管的表面加工硬化较为剧烈,选择成品加工率为40 %~62.5 %,这样既使在Si元素富集的情况下也不会造成开裂,避免临界加工率加工后造成的表面开裂问题,从不同温度下铌锆管的抗拉强度曲线从图8来看,随着退火温度的提高;温度每提高100 ℃,强度在1 250 ℃~1 350 ℃曲线斜率最大,且下降较为明显,1 350 ℃~1 450 ℃力学性能较为稳定,延伸率也较为稳定。

图5 60 %~82 %加工率下表面无韧窝

图6 40 %~60 %加工率下3/4有韧窝

图7 韧窝放大

图8 不同退火温度下铌锆管的抗拉强度

2 结 语

1)采用SEM面扫描、宏观酸腐蚀的方法确定氧含量超标属于基体而非过程氧化造成,造成折叠缺陷的内部原因为铌锆管表面存在大量的Si、O元素,外部原因为加工率大、退火温度较低。

2)铌锆管DOE正交实验结果表明:加工率为40 %~62.5 %加工后再经1 350 ℃×60 min退火后的组织较好,可大幅度减少铌锆管的表面折叠开裂倾向。