一种哑铃型水泥回转窑筒体强度校核

2020-06-17王继光刘建平

王继光 刘建平

(洛阳矿山机械工程设计研究院有限责任公司, 河南 洛阳 471039)

现有的新型干法水泥回转窑的筒体一般为通长的圆柱体结构,早期也有为了增加烧成带发热能力、增加产量的窑头直径扩大型筒体,也有为了降低窑尾风速、提高分解带换热能力的窑尾直径扩大型筒体[1],还有窑头端和窑尾端直径都扩大型。两端直径扩大型的筒体,外观形似哑铃,通常也成为哑铃型筒体。本文针对一种哑铃型特种水泥回转窑筒体的钢板、耐材、物料等载荷条件,对其筒体钢板弯曲应力进行了校核计算。

1 基本条件

某水泥厂有一台规格为Φ3.3/2.5/3.3X57m 的水泥回转窑,基本参数如下:

喂料量:11t/h

筒体安装斜度:3.5%(正弦)

筒体转速:1.5r/min

支承档数:3

齿圈重量:20t

窑皮分布长度为从出料段15m,窑皮平均厚度200mm

窑尾悬伸段长度9.5m,二三档跨距24m,一二档跨距19m,窑头悬伸段4.5m。

筒体钢板厚度分布如图1 所示,进料端筒节厚度26mm,三挡轮带筒节厚度60mm,齿圈筒节厚度30mm,二三档中间跨筒节及过渡筒节厚度26mm,二档轮带筒节厚度40mm,烧成带筒节及过渡筒节厚度30mm,一档轮带下筒节厚度60mm,出料端筒节厚度30mm。

根据文献[2]中钢板厚度与筒体直径之比为设计经验系数:低温区一般筒节取值0.006,烧成带0.007,轮带下0.015,根据经验系数计算出来的筒体钢板厚度分别为:一般筒节20mm,烧成带23mm,一三档轮带下50mm,二档轮带下38mm,因此该窑筒体钢板厚度均符合厚度要求。

图1 筒体钢板厚度分布图

筒体内部耐火材料载荷分布见图2: 1.进料端黏土砖段长度25.225m,重量平均3.7t/m;2.锥段浇筑料段长6m,重量平均4t/m;3.高铝砖段长4.55m,重量平均3.9t/m;4.烧成带锥段浇筑料段长6m,重量平均4t/m;5.烧成带高铝砖段长度15.225m,重量平均5.3t/m;各段耐材厚度均为180mm。

图2 耐火材料分布图

2 筒体强度计算

2.1 由于回转窑筒体是一种梁结构的低速旋转的设备,斜度较小,因此在筒体强度计算时做以下简化:

(1).将筒体视作圆环截面水平连续梁,不考虑截面变形后对截面模数的影响,不考虑窑斜度的影响;

(2).物料在窑内由于筒体旋转物料重心与筒体轴线不在同一竖直面内,但筒体计算时只计算筒体作为一根连续梁的整体受力,不考虑物料重心对窑轴线的偏移;

(3).由于筒体转速较低,筒体载荷按静载荷计算,筒体在旋转时所受扭矩为筒体内力,在计算强度时不考虑。

2.2 筒体载荷计算

筒体载荷主要分为两类,一类可以简化为沿筒体轴向上的均布载荷:筒体钢板重量,耐材重量,物料重量,窑头结圈重量;另一类是集中在筒体某一位置的集中载荷:三挡支承的支反力,齿圈重力。

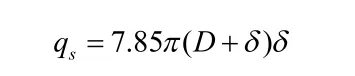

2.2.1 筒体钢板单位长度载荷计算qs

单位长度筒体钢板:

式中,qs:单位长度钢板重量,t/m;

D:筒体内径,m;

δ:钢板厚度,m;

2.2.2 物料单位长度载荷qm:

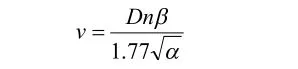

按物料流通量11t/h 计算:物料容重按1.2t/m3 计,进料段内径3.3m 直段处:物料移动速度经验公式:

式中:v,物料在窑内轴向移动速度,m/min;

D,内径,m;

n,筒体转速,r/min;

β,筒体倾斜角度,按3.5%斜度计算值2.00576°;

α,物料自然堆积角,水泥熟料取值35°;

计算物料移动速度为0.84m/min。

计算单位长度物料载荷:

式中:Gm,物料流通量,t/h;

计算得每米物料重量为0.22t,即物料载荷0.22t/m。

同理计算2.5m 内径中间筒节:

物料移动速度为0.61m/min,物料载荷0.3t/m。

窑皮段载荷计算:

窑皮容重按2.0t/m3 计算得窑皮量为:51.6t,平均3.4t/m。

烧成带与出料段3.3m 筒节考虑窑皮后的物料载荷0.25t/m。

将上述筒体钢板、耐材、物料、窑皮载荷简化为筒体各段均布总和,加上齿圈集中载荷,得出筒体各段节的简化载荷,如图3 所示:窑尾悬伸段均布载荷q1=6.36t/m,二三档跨间均布载荷q2=6.31t/m,一二档跨间均布载荷q3=9.45t/m,窑头悬伸段均布载荷q4=12.0t/m,齿圈载荷F1=20t,从窑头到窑尾的三挡支反力分别为R1,R2,R3。

图3 筒体载荷简化图

利用三弯矩方程计算筒体所受的支反力R1=132t,R2=183t,R3=150t。

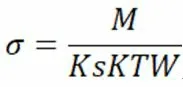

筒体弯曲应力按薄壁环形截面梁计算,根据各处的筒体厚度计算筒体截面系数:

筒体弯曲应力公式:

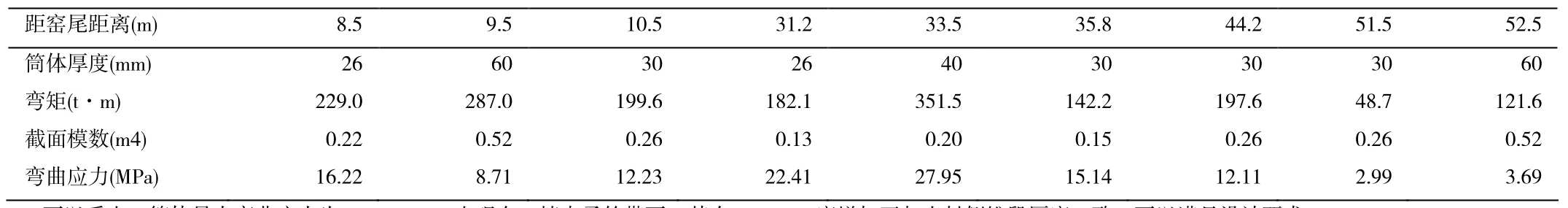

计算各处筒体弯曲应力,见下表。

窑筒体弯曲应力计算表

可以看出:筒体最大弯曲应力为27.95MPa,出现在二挡支承轮带下,其次二档圆柱段与进料侧锥段结合处筒体最大弯曲应力22.41MPa,跨间最大弯曲应力12.11 MPa,出现在一二档跨间。

根据文献[4],筒体的许用弯曲应力值为20MPa,允许个别点为20-25MPa。总体来说一般不应该超过25MPa,因此二档带下的27.95MPa 过大,若将该处筒体钢板厚度改为同一三档一样的60mm 厚度,则弯曲应力下降至18.5MPa,基本上可以接受。

如果将二档进料侧锥段钢板厚度由26mm 增加为30mm,则弯曲应力降为19.4MPa,可以满足设计要求。

3 结论

1.筒体强度在二档轮带下筒节、二档圆柱段与进料侧锥段结合处弯曲应力过大,将二档轮带筒节钢板厚度增至与一三档一致,将二档进料侧锥段筒节钢板厚度增加至与出料侧锥段厚度一致,可以满足设计要求。

2.按筒体经验公式计算的钢板厚度在哑铃型回转窑中部细段时不适用,中间支承处为筒体受弯矩最大处,较小的直径导致的较小的截面模数会加大筒体弯曲应力,因此在设计该类型回转窑时应校核该处的筒体钢板弯曲应力,适当增加钢板厚度以避免该处筒体在交变应力的作用下失效。