板焊容器筒节内壁堆焊变形规律研究

2014-02-23于磊中国一重核电石化事业部

于磊/中国一重核电石化事业部

板焊容器筒节内壁堆焊变形规律研究

于磊/中国一重核电石化事业部

随着公司产品多样化、复杂化,很多产品是大直径、薄壁、内壁全堆焊结构。筒节内壁堆焊一般采用技术成熟的电渣焊堆焊。带极电渣堆焊熔敷效率高、稀释率低,焊缝成型美观。但ESW不可避免的大电流、高热输入,使得一些薄壁大直径刚度较小的筒节在堆焊后可能存在轴向和径向收缩,引起筒节尺寸精度降低,增加环缝组装难度,造成筒节与封头组对错变量增大,同时影响壳体内件的装配。因此对内壁堆焊结构堆焊变形规律进行研究,提前对筒节尺寸留有合适的收缩量,或采用较窄带进行堆焊以保证筒节的最终尺寸精度,有很大的意义。

一、堆焊变形的原因分析

焊接过程中,在焊接热源的作用下,焊缝及近缝金属经历了一次焊接热过程。构件局部经历了焊接热过程造成整体构件温度不均匀,冷却后在构件内部产生残余焊接应力。对于刚度小的构件,为平衡构件内应力,可能引起焊接变形,残存与焊接区域的残余焊接拉应力会引起构件产生收缩,降低焊件的尺寸精度。焊接热输入越大,焊后构件中残余应力和残余焊接变形越大。对于多层多道焊,焊后构件中的焊接残余应力及可能产生的焊接变形更是不可忽略[1]。

熔敷效率高时电渣带极堆焊的优点之一。但高的熔敷效率是通过提高电流密度来保证的,即高的热输入。电渣带极堆焊焊接时平均电流密度为30-60A/mm2,最佳电流密度40A/mm2[2]。实际焊接过程中,不同宽度的电极使用的电参数如表1所示,可见焊带越宽,焊接时热输入越大。研究表明,同样规格的焊带电渣带极堆焊是埋弧带极堆焊电流的1.5倍[2]。

表1 带极电渣堆焊不同规格焊带使用电参数

二、筒节堆焊变形测量

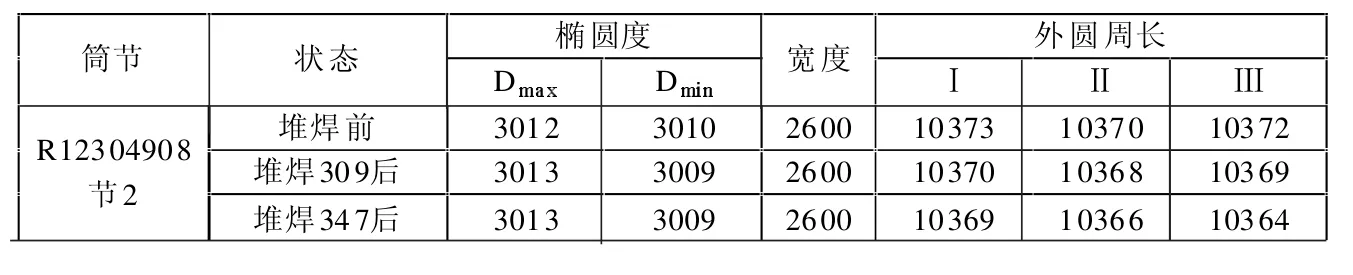

观察筒节堆焊收缩量,需要对筒节堆焊前后可能受堆焊变形影响的典型尺寸进行测量记录,以研究筒节堆焊变形规律,具体见表2,3,4。

筒节径向收缩量测量:如图1所示,选取筒节长度方向Ⅰ、Ⅱ、Ⅲ三个区域用盘尺对筒节外径进行测量。筒节堆焊前、TP309L堆焊后、TP347L堆焊后进行三次测量。通过比较筒节堆焊前、堆焊后外径变化,了解筒节内壁堆焊对径向尺寸收缩的影响。第一次测量后用石笔记录测量位置,保证三次测量在同一位置,并且每次测量筒节表面温度在室温。

筒节轴向收缩测量:筒节堆焊前、堆焊309后,堆焊347后各测量一次筒节轴向长度的变化,每次测量筒节表面温度在室温。

筒节内壁堆焊后椭圆度测量:如图1所示,在筒节端面选取1、2、3、4四个点测量径向尺寸,筒节堆焊前、堆焊309后,堆焊347后各测量一次。变化尺寸变化进行测量,对筒节堆焊后收缩进行研究。第一次测量后用石笔记录测量位置,保证三次测量在同一位置,并且每次测量筒节表面温度在室温。

图1 筒节堆焊变形测量标记示意图

筒节堆焊变形规律分析

通过对不同规格尺寸的筒节堆焊前后变形的测量,得出全堆焊板焊筒节使用带极电渣堆焊变形规律,结论如下:

板厚在92以上的筒节堆焊时,使用75带堆焊时堆焊外圆周长收缩量小于0.06%,椭圆度在3mm以内,筒节长度收缩在2mm以内,变形量在公差范围之内,堆焊时的变形可以不予考虑。

认为此规格筒节采用规格为0.4× 75mm的焊带进行电渣焊内壁堆焊可行。

板厚40的筒节内壁堆焊,使用75带堆焊时,筒节外圆周长最大收缩达33mm,影响了筒节环缝、及筒节与封头的装配精度,装配后错变量较大,焊接后需要机械修磨至圆滑过渡,降低生产进度,增加制造成本。因此,板厚≤40mm的筒节在进行带极电渣堆焊,尽量避免采用0.4×75mm,建议选用焊接规格较小的0.4×50mm或0.4×37.5mm焊带。同时在焊接时控制焊接规范,在保证焊接质量的前提下采用小的规范焊接,以降低焊接热输入减小焊接变形。

四、保证全内壁堆焊结构筒节尺寸精度的方法

研究堆焊收缩量的最终目的是保证筒节堆焊后的最终尺寸,从而保证产品质量。具体措施如下:

对于壁厚δ≤40mm的筒节,采用50或37.5带堆焊以降低焊接热输入,从而减少堆焊收缩量,同时在焊接过程中在保证焊接质量的前提下,采用小规范焊接,控制道间温度。

对于薄壁大直径容器,为提高生产效率仍采用75带堆焊,可以在筒节下料时留有一定的堆焊收缩量。建议筒节下料时,保留筒节曲形碾长量,用来弥补堆焊的收缩。

五、总结

分析薄壁大直径筒节内壁堆焊后产生变形的原因时由于,薄壁大直径筒节刚度较小,经历了热输入量大电渣带极堆焊后,产生了径向收缩变形;

对壁厚为92mm、100mm、40mm的三个产品筒节堆焊前后的尺寸径测量,分析各自的变形规律,厚度在92mm以上的筒节,采用0.4×75mm的焊带堆焊时堆焊收缩量小于7mm,可以不予考虑;

板厚在40mm的筒节堆焊后外圆周长收缩33mm,对筒节环缝装焊产生影响,需要采取一定的措施保证筒节直径尺寸及环缝装配精度。板厚在40mm以下筒节堆焊考虑采用0.4×50mm或0.4×37.5mm的焊带进行堆焊,以减少焊接收缩量;

确定不同厚度的筒节的保证尺寸进度的具体方法,对于堆焊后存在较大收缩量的筒节,可以采用较窄的焊带堆焊,或者在筒节下料时留有一定的收缩量。

六、今后研究方向

根据车间产品特点,分析其他规格筒节内壁堆焊变形情况,并总结变形规律,提出相应较少堆焊收缩变形的方法。

对堆焊起始位置不同对筒节堆焊后变形规律的影响进行研究。

【1】方洪渊.焊接结构学。机械工业出版社,5-128.

【2】张良成,印鹤平.工艺参数对带极电渣堆焊的影响.中国化工设备,22-333.

(注:本文中的表2~表5内容,请见下页。)

表2 R12305601筒节堆焊变形测量结果(筒节基本参数:材质:12Cr2Mo1R,内径:Φ2013mm,壁厚:92mm,堆焊层厚度:6.5mm,焊带规格:0.4×75mm) 堆焊后变形量总结:筒节外圆周长减小了4mm,收缩量0.06%;椭圆度在5mm以内,与堆焊前变化不大;筒节长度减小2mm,在筒节长度要求范围内。

表3 R12305501筒节堆焊变形测量结果(筒节基本参数:材质:12Cr2Mo1R,内径:Φ3000mm,壁厚:100mm,堆焊层厚度:6.5mm,焊带规格:0.4×75mm)堆焊后变形量总结:筒节外圆周长收缩了7mm,收缩量0.07%,存在堆焊铬钼钢凸台时收缩量较大,达14mm;椭圆度在4mm以内,与堆焊前变化不大;筒节长度减小2mm,在筒节长度要求范围内。

表4 R12305208筒节堆焊变形测量结果(筒节基本参数:材质:14Cr1MoR,内径:Φ3312mm,壁厚:40mm,堆焊层厚度:6mm,焊带规格:0.4×75mm)堆焊后变形量总结:筒节外圆周长最大减小了37mm,收缩量0.35%;堆焊后筒节椭圆度5mm,在要求范围内。

表5 R12304908筒节堆焊变形测量结果(筒节基本参数:材质:12Cr2Mo1R,内径:Φ3013mm,壁厚:146mm,堆焊层厚度:6.5mm,焊带规格:0.4×75mm)堆焊后变形量总结:筒节外圆周长最大减小了8mm,收缩量0.27%;堆焊后筒节椭圆度4mm,在要求范围内。

表2

表3

表4

表5