乳化液膜的结构特征与稳定性的研究进展

2020-06-15颜冰川张媛媛焦潇帅陈凯黄晓菁殷景超王力

颜冰川,张媛媛,焦潇帅,陈凯,黄晓菁,殷景超,王力

(1.山东科技大学 化学与环境工程学院,山东 青岛 266590; 2.陕西省延安市污水处理厂,陕西 延安 716000)

乳化液膜技术是近年来一直在不断研究的热门技术,是由黎念之博士在1968年率先发明的一项处理技术,具有里程碑式的意义。自此之后,液膜分离技术作为一项新技术引起了学者的广泛关注。经过历代学者的不断研究与完善,大大推动了液膜技术的发展,并在环保等领域日趋成熟。液膜依据渗透和膜内的载体进行污染物的定向迁移,具有选择性好、萃取率高、传质速度快等优点。起初,乳化液膜技术仅应用于分离废水中的有机物,随着对技术的深入研究,其应用领域也不断地被拓宽。目前,这项技术常常用于废水中各种重金属离子的分离,如Cr、Zn、Cu、Mn、Al、Ag、Fe等,这些离子被富集到液膜内部,有利于离子的后续测定与处理。此外,液膜技术还被应用于医药、食品、核工业、冶金、生物化学等领域,取得了较大的成效[1]。

1 乳化液膜的概念与制备

1.1 乳化液膜的类型与结构

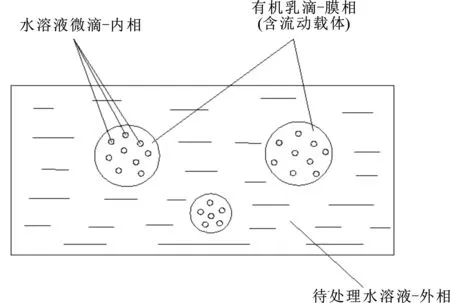

乳化液膜是由内水相、膜相和外水相三相组成,主要包括W/O/W和O/W/O两种类型[2-3]。图1是常用于废水处理的W/O/W类型乳化液膜示意图,其中外水相是待处理的废液,也被称为料液相,可能含有各种重金属离子、有机物、无机物以及杂质等,通过分散初级乳状液来将污染物浓缩富集到内水相,然后再统一进行回收处理。膜相即是油相,一般采用较为廉价易得的煤油作为油相,也可使用环保型的植物油作为油相,常用的膜相有煤油、植物油等,其使用情况与特点见表1。膜相内是由表面活性剂、流动载体和膜增强剂组成,表面活性剂主要是用来改变膜-内相表面张力,以此增强液膜的稳定,几种常见的表面活性剂包括Span-80、Tween-80、Paranox106等;流动载体可以在膜相内自由移动,是污染物的运输机,常用的流动载体有胺类、膦氧化物类、酯类等;膜增强剂一般是烃类溶剂,可以增强膜相的黏度,从而达到提高液膜稳定性的作用,醇类、胺类等较为常见,也存在其它的膜增强剂。

图1 用于水处理的乳化液膜示意图Fig.1 Schematic diagram of emulsion membrane forwater treatment

表1 常见膜相的使用情况与比较Table 1 Usage and comparison of commonmembrane phases

1.2 乳化液膜的制备

乳化液膜的制备主要分为两个阶段,第一阶段是先制备好初级乳状液,第二阶段将制备好的乳状液按照合适的乳水比均匀分散到外水相中[4]。先将表面活性剂、载体和膜增强剂分别加入到油相中,使用搅拌器搅拌大约5 min,使其混合均匀,然后再将内水相溶液与油相混合,在搅拌器的高速搅拌下或者利用超声探头进行超声处理,制成混合均匀的初级乳状液。将制备好的乳状液加入到料液相中,并同时进行低速搅拌,油相即为所制成的乳化液膜。

1.3 乳化液膜的特性

乳化液膜制备过程简单,一般的有效液膜厚度为1~10 μm,乳化液膜球的整体直径平均为30 μm[5],膜相内部所溶入的载体对污染物具有较强的针对性,因此乳化液膜具有其独特的性能:①液膜较薄,经过机械搅拌,分散较为均匀且液膜球直径较小,与料液相的接触面积大,因此传质速度很快[6-7];②根据膜相两侧的浓度差,利用渗透或者载体传输原理萃取,具有仿生膜的性能[8-10];③膜相内的载体一般只与所需提取的物质进行络合,因此具有较好的选择性[11-13];④相比于其它工艺,乳化液膜技术所用的有机相一般为一次处理料液相的7%左右,用量较少,而且破乳之后能够进行循环使用[14-15];⑤一般所用的试剂包括煤油、Span-80、胺类酯类等载体、酸或碱,容易获取且成本低[16-17];⑥原理为非平衡萃取,对分配系数小的物质体系有着较高的提取率[18]。

2 乳化液膜稳定性的影响因素

由于乳化液膜技术在分离领域的大放异彩,引起了众多学者的广泛关注,并对其进行系统的研究,其中液膜的稳定性是该领域最重要的一个环节。若液膜稳定性较差,则液膜容易破裂,可分为以下两种情况:①内水相液滴发生聚结,然后破裂;②内水相液滴在液膜界面与外水相接触破裂。所以通常使用乳液粒径和破损率来表示液膜稳定性的好坏。乳液粒径通常使用显微镜进行测量,破损率一般使用示踪法进行计算:

2.1 乳化时间和速度对稳定性的影响

乳化时间和速度即制备乳化液膜的搅拌时间和搅拌速度,其共同影响着液膜的稳定性。

2.1.1 乳化时间的影响 一般制备乳状液的乳化时间为10 min左右,乳化时间影响着乳液内水相粒径的分布。若是乳化时间较低,则乳状液内水相分散不均匀,水球之间未被完全分离且粒径较大,膜内接触面积较低,在对料液相的处理过程中易聚结且提取效率低下;若乳化时间过高,则在乳液制备过程中就会增加乳液的破损率,随着制乳时间的增加,液滴直径越小且易聚结,溶胀率随之增加,导致其稳定性差。

Ahmad等[19]观察到了液滴直径与破损率随着乳化时间的延长先减小后增加,最终选取了最佳的时间为15 min。Othman等[20]对其破损率与聚结现象进行了观察,得出了同样的结论。

2.1.2 乳化速度的影响 乳化速度受油相以及表面活性剂等的种类影响,一般在3 000~8 000 r/min范围内,不过也存在最适乳化速度在10 000 r/min以上的案例。乳化速度影响着乳液内水相粒径的大小:乳化速度越高时,剪切力越强,内水相粒径越小,能够提高膜内接触面积,但当搅拌速度超过一定的数值时,会直接导致水球破裂,增加乳液破损率,降低其稳定性;当乳化速度越低时,制备乳液的剪切力不够,乳液内水相粒径较大,易聚结,致使稳定性降低[21]。

Noah等[22]利用体积计算乳液的破损率,得出最佳乳化速度为10 000 r/min,提取率达到了97%。Kohli课题组[23]采用方差统计(ANONA)分析各参数的影响,发现影响最大的参数为反萃剂浓度,其次为均质器转速。

乳化时间和乳化速度主要通过影响乳液内水相粒径的分布与大小,以此来降低或提高乳液的稳定性。乳化时间过低时,可以通过提高乳化速度来提高乳液的稳定性;相反,乳化时间过高时也可以降低乳化速度。但是只有当乳化时间和乳化速度最合适时,乳液的稳定性才能达到最高。二者相互影响,可以采用正交实验来确定二者的最佳数值。

2.2 表面活性剂浓度对稳定性的影响

目前,乳化液膜技术使用的表面活性剂一般是Span-80、ECA4360J等[24]。通常表面活性剂的使用浓度范围在1%~4%,当表面活性剂浓度过低时,膜内侧界面的表面张力较高,乳液内部液滴易聚结破裂;当表面活性剂浓度过高时,表面张力降低,在油水界面上形成一层单分子膜,并且过多的表面活性剂分子更倾向于形成团聚体,促使水分子迁移,向内迁移易聚结膨胀,向外迁移易破裂。

Gupta等[25]将表面活性剂浓度和助表面活性剂浓度放在一起研究,观察其对稳定性的共同作用。Ahmad等[19]研究了表面活性剂浓度对于乳液粒径与破损率之间的关系,得出最佳表面活性剂浓度为4%。

2.3 载体浓度对稳定性的影响

载体对于溶质具有很强的针对性,其主要作用是作为所需提取物质的运输机[18]。载体浓度过低时,首先运输溶质的量不足,提取率降低,其次也会降低膜相的黏度,从而减小液膜的稳定性;载体浓度过高时,会增加液膜的渗透溶胀,致使内水相液滴的膨胀,增大乳化液膜球的体积,膜相变薄,容易破裂。一般的载体浓度适用范围在2%~5%。

Othman等[20]筛选出了最佳载体浓度。Gupta等[25]采用不同的搅拌速度对相同浓度的载体进行了处理,得出高速搅拌可以抵消载体降低膜相稳定性的结论。

2.4 其它影响稳定性的因素

除了以上的三种因素,还有很多能够改变液膜的稳定性,如表面活性剂类型、内水相浓度、膜相类型、膜内比和离子液体等。内水相浓度过高有可能会与膜相内试剂发生界面反应,降低液膜的稳定性[18];膜相一般使用煤油、植物油、烷烃等有机溶剂,其黏度不同,稳定性液存在差异[26];乳液的膜内比会间接影响乳液内水相液滴粒径的大小与分布,进而影响乳液的稳定性[25];使用合适的离子液体也可提高乳液稳定性[27]。

3 提高乳化液膜稳定性的技术途径与研究进展

当前的环境问题日益严重,而各项环境处理技术并不成熟,总是存在效率低下和成本较高等问题,因此提高乳化液膜技术的提取率和选择性则是该技术能否应用到废水处理过程的关键,而乳化液膜稳定性的提高是此技术的关键,可以根据影响稳定性的多种因素,在试剂浓度、试剂类型以及外加增强剂等途径来提高乳液的稳定性。

3.1 乳化液膜制备工艺的优化

由于乳化时间和乳化速度共同影响着液膜的稳定性,因此选取出最佳的时间与速度值显得尤为重要[22,28-29]。液膜技术中的乳化时间和速度通常使用单因素实验或正交实验来进行取值,而使用正交实验能够观察到两者之间的相互关系,是一种较为优异的实验方法。最佳的乳化时间和速度可以减小液滴粒径,使其分布更加均匀,不易聚结,并且能够降低乳液的破损率,以此来增强乳液的稳定性。

Venkatesan等[30]使用单因素实验确定了乳化时间为6 min、乳化速度为10 000 r/min,稳定性增加到140 min左右,对苯并咪唑的去除率可达97.5%。Ma等[5]使用响应面法优化了实验的乳化时间和速度并观察了两者的相互关系,选取了最佳的操作条件并且稳定性优异,对Cu2+的去除率达到99%以上。

3.2 优化乳化液膜料相组成与配比

乳液中的试剂组成包括表面活性剂、反萃剂和载体三种[31-33]。当进行优化实验时需要先找出多种试剂的配比范围,然后使用单因素实验或者正交实验等方法进一步处理并选取出最佳配比,这样能够很好地解决乳液的表面张力、黏度等问题,并且能够防止试剂之间发生界面反应,避免乳液内部液滴产生聚结现象或与外水相接触发生破裂,还可以预防溶胀现象的发生。

Seifollahi课题组[34]使用响应面法进行优化得出了乳化液膜料相最佳组成与配比,分别为载体浓度0.04 mol/L,表面活性剂浓度2%,对双氯芬酸的萃取率达到了99.65%。Chaouchi等[35]实验的内水相浓度为0.5 mol/L、载体浓度为5%、表面活性剂浓度为8%,对乙酰氨基酚的提取效果良好。

3.3 提高乳化液膜稳定性及对吸附离子的选择性

膜相的黏度能够在一定的程度上反映出乳液稳定性的好坏[23,36]。油相本身带有一定的黏度,除了使用粘度较高的油相之外,还可以加入适量的膜增强剂,以此来提高乳液的稳定性,简单来说一般的膜增强剂只是为了增加油相黏度,不会与油相中的其它试剂发生反应,类似于第二油相。

此外,载体是吸附离子的运输机,膜相中的载体与分离物反应生成络合物并由外水相界面扩散至内水相界面,并且不同的载体只能与相应的离子发生络合,具有很强的针对性,因此载体的类型决定着吸附离子的选择性。

刘乔等[37]使用煤油作为油相、TBP为载体对乙酰氨基酚进行萃取仅为85%左右。Sahoo等[38]以正庚烷和煤油的混合液为膜相,Aliquat-336为载体对头孢氨苄进行萃取,效果良好。

3.4 利用离子液体强化液膜稳定性

为了提高液膜稳定性,还可以将离子液体作为稳定剂加入乳液中[39-40]。利用液体带有相反的两种电荷产生范德华作用,防止乳液内部液滴的聚结。乳化液膜技术中一般选用疏水性的离子液体,可以避免反萃剂的界面反应,以此来提高液膜的稳定性。现阶段离子液体膜的制备通常被应用于支撑体液膜中[41-43],乳化液膜中虽然有所涉及,但并不普遍,因此还需进行深入的探索,并提高在乳化液膜技术中的使用范围。

Balasubramanian课题组[44]将[BMIM]+[PF6]-离子液体溶于TBP载体中,稳定效果可提高5倍,苯酚的去除率高达99.5%。Kumar等[45]使用TOMAC离子液体作为稳定剂对乳酸进行提取,稳定性良好。

4 结语与展望

乳化液膜技术经过了几十年的研究,已经逐步完善,对于此技术所普遍使用的膜相、表面活性剂来说,成本低易获取的稳定性较差,而效果好的成本较高,并且外加离子液体的方法还处于初级研究阶段,未能进行实际应用,因此发现提高液膜稳定性的新的试剂和新的方法仍是目前的重要研究方向。目前,乳化液膜技术还没有在实际工业中进行大规模的应用,不过随着液膜分离技术的不断发展,相信这一工艺很快能在环境领域创造出巨大的效益,会成为非常具有前景的新型分离技术之一。