以ZnO作添加剂覆膜陶粒支撑剂的制备与性能研究

2020-06-15谢晓康牛三鑫张涛王正苗洋高峰

谢晓康,牛三鑫,张涛,王正,苗洋,高峰

(太原理工大学 材料科学与工程学院,山西 太原 030024)

压裂支撑剂是应用于水力压裂中保持裂缝张开提升油气产量的固体颗粒[1-2]。目前市场上的支撑剂产品主要是天然石英砂和人造陶粒[3-5]。陶粒支撑剂因其球形度较好,抗压强度较高而得到广泛应用[6-10]。目前关于陶粒支撑剂的研究已有大量报道,主要是以铝矾土为主要原料,添加不同的添加剂改善支撑剂的性能[11-13]。由于铝矾土的成本较高,所以本文选用低成本的高岭土作为替代性原料,添加少量的ZnO改善支撑剂的性能。由于高岭土的铝含量较低,支撑剂的强度较差,故本文通过树脂覆膜的方法进一步优化陶粒支撑剂的性能。

1 实验部分

1.1 原料与仪器

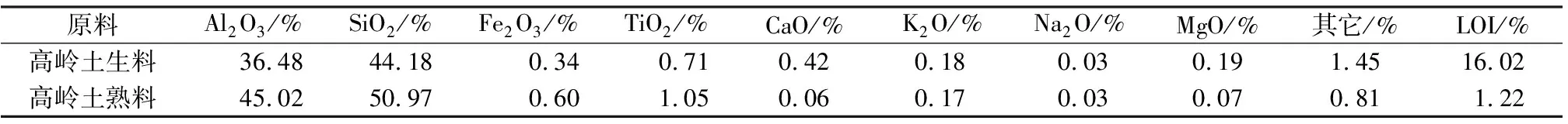

高岭土生料和熟料(1 000 ℃煅烧)均来自山西朔州,其主要成分见表1;环氧树脂E51型,工业级;ZnO(含量>98%)、硅烷偶联剂KH550、三乙烯四胺、硬脂酸钙均为分析纯;覆膜原料及其作用见表2。

表1 原料化学组成Table 1 Chemical compositions of the raw material

注:表中数据均为质量百分数。

表2 覆膜原料与作用Table 2 The materials and function of resin coating

KSL-1700X箱式高温炉;BRUKER D2 PHASER X射线衍射仪。

1.2 实验方法

1.2.1 陶粒制备 高岭土生料与熟料按照质量比2∶3称取3 kg,再根据实验配方加入ZnO,将其置于强力混料机中,低速混合10 min,使原料混合均匀。然后,调节混料机转速,根据成球情况,添加适量的水,得到20~40目母球。再将母球与原料1∶1混合,进行二次长大,烘干后筛分出18~30目的支撑剂生坯。将生坯置于箱式高温炉中以5 ℃/min的升温速率升温至设定温度,保温2 h后,冷却至室温。烧结过程中生坯会发生体积收缩,所以烧结后的陶粒需要再次经20~40目筛网筛分。

1.2.2 覆膜工艺 称取一定质量的烧结陶粒,将陶粒加热至250 ℃,保持10 min,然后降至190~210 ℃,边搅拌边依次加入偶联剂、环氧树脂和固化剂,使其混合均匀,在搅拌过程中出现黏稠感立即加入润滑剂防止颗粒粘结,继续搅拌2~3 min后陶粒流动自如,然后冷却过筛,将筛后陶粒置于烘箱中110 ℃保温24 h。根据我国石油天然气行业标准(SY/T 5108—2014)测量并计算了支撑剂的体积密度、视密度和抗破碎能力[14]。采用X射线衍射仪检测支撑剂的物相组成。

2 结果与讨论

2.1 烧结温度和ZnO对支撑剂性能的影响

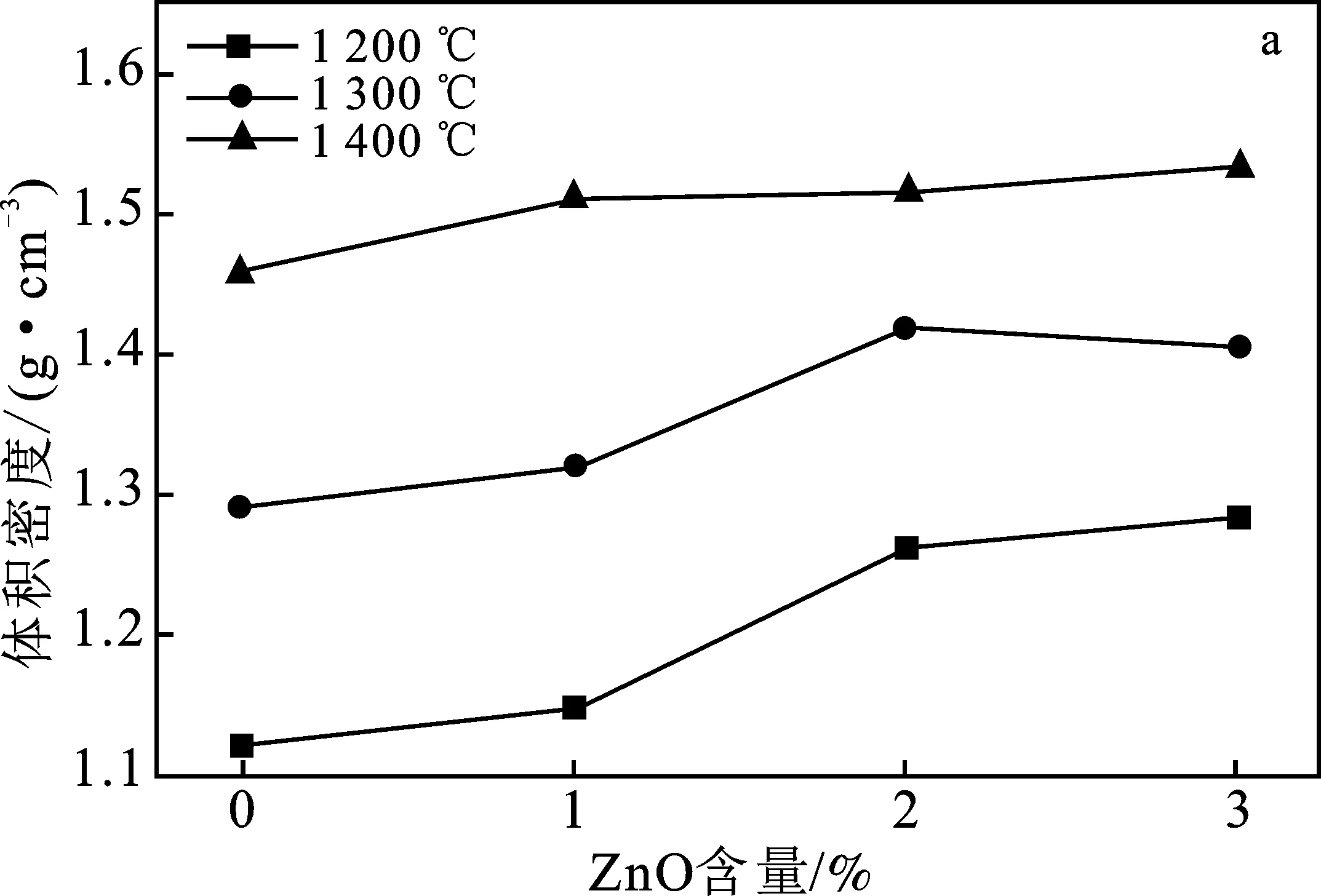

图1是不同ZnO添加量(质量分数)的陶粒支撑剂在1 200,1 300,1 400 ℃烧结后样品的体积密度、视密度和35 MPa闭合压力下的破碎率的测试结果。

图1 ZnO含量与支撑剂体积密度、视密度、35 MPa闭合压力下破碎率的关系Fig.1 The relation between the content of zinc oxide andbulk density,apparent density,crushing rate of proppant

由图1a和b可知,陶粒支撑剂的体积密度和视密度都随着烧结温度的升高呈严格的上升趋势。支撑剂的视密度只与样品内部的闭气孔有关,闭气孔越少,视密度越高。烧结温度升高,样品中生成的液相逐渐增多,开口孔和闭口孔都会被大量填充,支撑剂的致密化程度逐渐增大,所以支撑剂的密度随之升高。当烧结温度达到1 400 ℃时,样品的致密化程度已经较高,所以,ZnO的加入对支撑剂体积密度和视密度的提升并不明显。当烧结温度低于1 400 ℃时,ZnO的添加量从0升至2%,样品的体积密度和视密度均有较大增量。这是因为ZnO的助熔作用,能够降低整个体系的熔融温度,促进液相的生成。随着ZnO含量的增加,样品内部产生的液相随之增加,内部孔隙得到有效填充,样品逐渐变得更加致密。但是,当ZnO添加量为2%时,样品内部本身存在的开口孔和闭口孔较少,即使进一步增加ZnO的使用量,产生更多的液相能够填充的孔隙数量也比较少,所以,支撑剂的体积密度和视密度变化保持平稳。

由图1c可知,随着烧结温度的升高,陶粒支撑剂的致密化程度随之升高,强度也在逐渐增大,所以,支撑剂的破碎率随着烧结温度的升高而逐渐降低。另外,烧结温度的升高,促进了莫来石的生成,也提升了样品的强度。当烧结温度为1 200 ℃和1 300 ℃时,加入1%的ZnO,样品的破碎率升高。ZnO的加入导致样品内部有锌尖晶石产生,在尖晶石周围产生大量裂缝,而烧结温度较低时,生成的液相较少,无法将裂缝有效填充。晶粒周围的裂缝成为缺陷源,所以支撑剂受压时更容易破碎。当ZnO含量达到2%时,支撑剂的破碎率下降。这是由于此时样品的液相较多,将内部的裂缝进行有效填充,并且适量的液相有助于莫来石的生成。继续增加ZnO的添加量,生成的锌尖晶石含量较高,增多了样品内部的裂缝,液相填充后仍有残余裂缝存在,所以支撑剂的强度降低。当烧结温度达到1 400 ℃,ZnO的添加量为1%时,样品的强度最高,这是因为此时温度较高,生成的液相较多,填充了大量孔隙,所以强度得到提高。进一步增加ZnO的含量,支撑剂的破碎率反而升高是由于样品内部产生了过多的液相降低了支撑剂的强度。

2.2 烧结温度和ZnO对支撑剂物相的影响

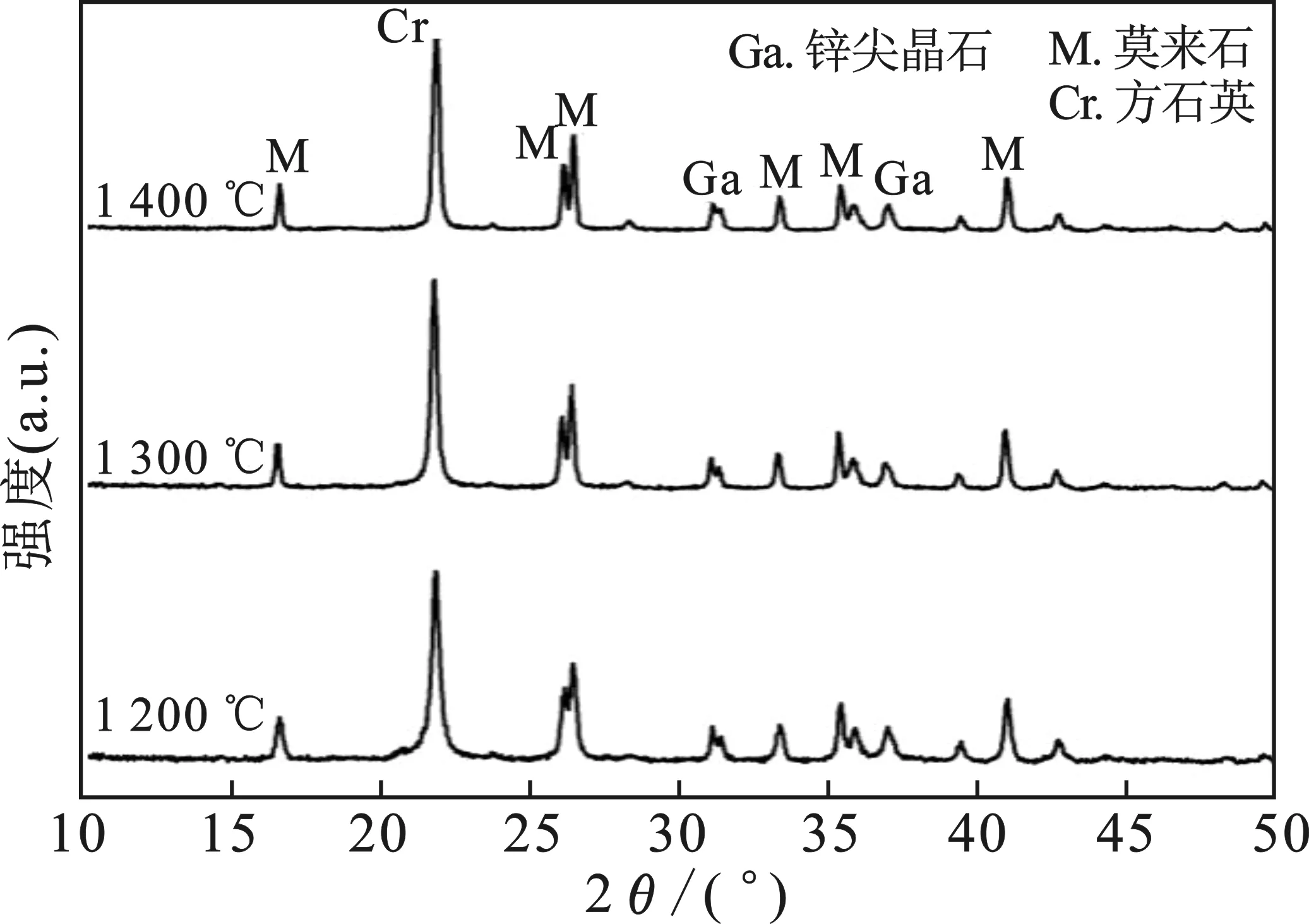

由图2可知,ZnO添加量为2%,烧结后样品的主晶相是方石英相和莫来石相。随着烧结温度从1 200 ℃升至1 400 ℃,样品中生成的莫来石含量逐渐增加,所以支撑剂的强度也在逐渐升高。

图2 添加2%ZnO样品在不同烧结温度下的XRD图谱Fig.2 XRD pattern of 2% ZnO samples atdifferent sintering temperatures

图3是添加不同ZnO含量在1 300 ℃下烧结样品的XRD图。

由图3可知,随着ZnO含量的增加,样品中锌尖晶石含量逐渐增加。锌尖晶石晶粒生成过程中会发生15%的体积膨胀。由于锌尖晶石与基质的不相容性,所以晶粒周围会存在大量的裂缝。当ZnO的添加量为3%时,产生的锌尖晶石过多,样品内部的液相不足以将裂缝完全填充,所以,在烧结温度低于1 400 ℃时,过多的ZnO反而会降低支撑剂的强度。

图3 添加不同ZnO含量样品在1 300 ℃下的XRD图谱Fig.3 XRD patterns of samples with differentZnO contents at 1 300 ℃

2.3 环氧树脂和三乙烯四胺用量对支撑剂性能的影响

通过覆膜的方法能够有效增加陶粒的强度并降低其密度。从节能的角度考虑,本实验选用ZnO添加量为2%,1 300 ℃烧结后的陶粒作为覆膜对象,固定硅烷偶联剂的用量,探究环氧树脂和固化剂的最佳用量。表3为覆膜后支撑剂的体积密度、视密度和69 MPa闭合压力下的破碎率。

表3 环氧树脂用量对支撑剂性能的影响Table 3 Properties of proppant after coating withvarious epoxy resin content

注:表中树脂含量和固化剂含量均为质量分数。

本实验固定硅烷偶联剂的用量为陶粒的0.5%,固化剂的用量为树脂的14%,改变树脂用量比较覆膜后支撑剂的性能确定出环氧树脂的最佳用量。由表3研究结果表明,当环氧树脂用量<12%时,覆膜支撑剂的体积密度和视密度随之下降,并且破碎率也随之下降。当环氧树脂用量达到20%时,支撑剂的密度进一步降低,但是破碎率升高,所以,环氧树脂的最佳用量为12%。

从环保和成本的角度出发,本实验所选用的固化剂三乙烯四胺,应该控制其用量。因此实验研究了固定硅烷偶联剂用量为0.5%和环氧树脂用量为12%,三乙烯四胺对支撑剂性能的影响,结果见表4。

表4 三乙烯四胺用量对支撑剂性能的影响Table 4 Properties of proppant after coating with varioustriethylenetetramine content

由表4可知,当三乙烯四胺用量为14%时,覆膜支撑剂的性能已经相当优异,能够满足深层井的油气开发,所以不再增加固化剂的用量。

环氧树脂包覆在陶粒表面形成三维网状结构,使得陶粒强度得到提升。此外,陶粒表面的树脂膜具有一定的韧性,受压时可以发生形变。因此,在陶粒表面覆膜能够将颗粒间的接触方式由点与点的接触转变成小面积接触,受压时颗粒的受力面积变大,所以降低了支撑剂的破碎率。已有报道表明[15],覆膜支撑剂的接触面积比未覆膜支撑剂的接触面积高16倍。覆膜能够降低支撑剂的密度主要是因为覆膜时树脂将陶粒表面的开口孔和凹孔填充或覆盖,使其形成闭口孔。另外,环氧树脂自身的密度较小,覆膜支撑剂与未覆膜陶粒体积相同的情况下,前者的质量更小,从而降低了陶粒的密度。

3 结论

(1)ZnO的加入能够有效促进烧结,当ZnO的添加量为2%,烧结温度为1 300 ℃时,陶粒支撑剂的体积密度、视密度和35 MPa闭合压力下的破碎率分别为1.42 g/cm3,2.61 g/cm3和7.28%。

(2)陶粒支撑剂的主要晶相是方石英相和莫来石相。随着ZnO含量的增加,样品内部生成的锌铝尖晶石相逐渐增多。锌铝尖晶石生成时会产生15%的体积膨胀,导致晶粒周围产生大量裂缝。

(3)树脂覆膜能够有效提升支撑剂的强度,降低其密度。当环氧树脂用量为陶粒的12%,固化剂用量为树脂的14%时,覆膜支撑剂的体积密度、视密度和69 MPa闭合压力下的破碎率分别为1.32 g/cm3,2.27 g/cm3,1.16%。