汽轮机转子钢的应力腐蚀敏感性

2020-06-08林淑娴黄毓晖轩福贞涂善东

林淑娴,黄毓晖,轩福贞,涂善东

(华东理工大学 承压系统与安全教育部重点实验室,上海 200237)

汽轮机作为核电站常规岛的关键设备,承担着将热能转化为机械能的重要功能,汽轮机的安全可靠性将直接影响整个核电系统的稳定运行。为保证核能发电的安全,反应堆供给汽轮机的蒸汽初始参数较低,蒸汽经汽缸逐级做功后,压力和温度又不断降低,容易在汽轮机低压转子中后段发生相变,进入湿蒸汽状态[1-2]。湿蒸汽的存在,使得汽轮机转子和叶片表面较易凝结水膜,腐蚀介质(Cl-、SO42-、CO32-等)融入其中形成腐蚀溶液,再加上汽轮机转子承受着巨大的离心力、扭转力矩以及机组频繁启动停机带来的交替变化的热应力等,在环境与载荷共同作用下,汽轮机转子存在应力腐蚀开裂(SCC)风险[3]。

应力腐蚀开裂是材料、腐蚀环境和载荷三种因素共同作用的结果。材料方面,SCC主要受到材料化学成分、热处理工艺、力学性能及微观结构等关键因素的影响[4]。

1969年,英国Hinkley Point A核电站汽轮机发生第一例SCC事故,自此之后许多国外学者开始对核电站汽轮机结构的应力腐蚀问题进行研究[5],关于材料性能方面的研究主要集中于杂质元素(P、S、Mn等)[6-7]、屈服强度[8-10]及晶界碳化物[11]等影响因素,结果表明,材料的纯净度越高,屈服强度越低,其抗SCC能力就越强;晶界碳化物的析出会增大材料的SCC敏感性。

国内学者及制造厂商针对核电站汽轮机的结构材料也开展了新材料研发[3]、制造工艺改进[12-13]、防蚀技术[13]等方面的研究,并取得了一定进展。但目前,关于国内生产和使用的汽轮机低压转子材料的应力腐蚀试验数据严重缺乏[2],这制约了国产核电站用汽轮机结构材料应力腐蚀研究的发展。因此,本工作针对核电站汽轮机常用的三种低压转子钢进行了微观组织、力学性能和电化学特性的分析比较,并采用慢应变速率试验(SSRT)对其应力腐蚀开裂敏感性进行评定,以期合理描述汽轮机转子钢常用材料的应力腐蚀开裂机理。

1 试验

1.1 材料

试验采用核电站汽轮机低压转子钢常用材料,其化学成分如表1所示。

1.2 显微形貌观察与显微硬度测试

试样表面用砂纸(180~2 000号)逐级打磨并机械抛光后,用4%(体积分数,下同)硝酸酒精侵蚀。侵蚀适当时间后将试样冲洗干净并吹干,采用蔡司Axio Observer A1m金相显微镜观察显微组织,随后采用维氏硬度仪进行显微硬度测试,载荷为4.9 N,保载时间为10 s。

表1 三种材料的化学成分Tab. 1 Chemical composition of three materials %

1.3 电化学试验

电化学试验用试样尺寸为10 mm×10 mm×2 mm,通过点焊将试样与带绝缘皮的铜导线连接,只留出一个工作面(尺寸为10 mm×10 mm)与环境接触,非工作面用环氧树脂密封。试验采用三电极体系:经砂纸(180~2 000号)逐级打磨后的工作面为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极。电化学测量使用辰华CHI660E型电化学工作站,试验温度为25 ℃,试验溶液为3.5%(质量分数,下同)NaCl溶液,扫描范围为-900~200 mV,扫描速率为1 mV/s。内置计算程序可自动得到自腐蚀电流密度(Jcorr)和自腐蚀电位(Ecorr)。试样浸泡10 min后先测量其开路电位,待开路电位稳定后进行极化曲线测定。每个试样进行三次试验,取平均值作为最后结果。

1.4 慢应变速率试验

为模拟汽轮机低压转子的运行环境,SSRT在180 ℃、3.5% NaCl溶液中进行,另有一组在180 ℃空气中进行,作为对照。试验采用圆棒拉伸试样,尺寸如图1所示。试验设备为美国Cortest公司生产的高温高压慢应变速率腐蚀试验机,利用其自带的位移传感器(Solartron生产,S型号)测量位移变化,载荷传感器(Honeywell生产,RM型号)测量试验载荷。试验的应变速率均为10-6s-1,每种材料在腐蚀环境中进行两组试验。

图1 圆棒拉伸试样的尺寸示意图Fig. 1 Dimension of round bar tensile specimen

试验前,试样依次用去离子水、无水乙醇和丙酮进行超声清洗。试验开始时,先将溶液加热至180 ℃,再给试样施加恒定的应变速率,记录应力-应变值,直至试样断裂。试验结束后,取出试样再次进行超声清洗,测算试样的断面收缩率,并通过扫描电镜观察试样断口及标距段表面形貌,然后沿纵截面剖开,制备金相试样,观察应力腐蚀裂纹及表面氧化膜,并通过能谱仪进行点扫,探究元素的分布规律。

采用慢应变速率试验,可以分析腐蚀环境对材料性能的影响,从而评定材料在特定腐蚀环境中的应力腐蚀开裂敏感性,见式(1):

(1)

式中:k为应力腐蚀开裂敏感性评定指标,k值越小,表示材料的应力腐蚀开裂敏感性越大。式(1)中的结果可用同一个初始应变速率下的一个或多个参数来表征,包括应力-应变曲线所包围的面积、断裂时间和断面收缩率等,本工作中惰性介质环境为180 ℃空气。

2 结果与讨论

2.1 显微组织与显微硬度

由图2可见:25Cr2Ni2MoV转子钢的显微组织为板条状马氏体,其碳化物颗粒细小,主要沿板条边界分布;26NiCrMoV10-10转子钢的马氏体基体上分布着较多条状贝氏体,其碳化物颗粒呈短杆状或颗粒状,在条间、条内和基体上均有分布,且沿板条界呈一定取向;30Cr2Ni4MoV转子钢的组织中含少量外形不规则的中温块状铁素体(黑色部分)[14],同时,图2(e)中,部分M-A岛呈半连续长条型,近似于平行排列,倾向于沿晶界长大,符合粒状贝氏体特征;部分M-A岛无规则分布,跨越晶界长大,使母相晶界不易显示,符合粒状组织特征[15],故其组织为粒状贝氏体+粒状组织,其碳化物部分沿晶界及M-A岛的不规则边缘分布,部分则分布在M-A岛内,呈颗粒状或短杆状。

观察不同视场下的晶粒图像,采用三圆截点法对三种转子钢的晶粒度进行统计评级。结果显示,25Cr2Ni2MoV转子钢和26NiCrMoV10-10转子钢的晶粒度均为7.5~8.0级,对应平均晶粒直径为22.5~26.7 μm;30Cr2Ni4MoV转子钢的晶粒度为6~7级,对应平均晶粒直径为31.8~44.9 μm,这三种转子钢的晶粒均较细小均匀。

由图3可见:26NiCrMoV10-10转子钢(2号钢)和30Cr2Ni4MoV转子钢(3号钢)的硬度相差不大,分别为231 HV0.5和242 HV0.5,而25Cr2Ni2MoV转子钢(1号钢)的硬度最高,为285 HV0.5。这主要是因为25Cr2Ni2MoV转子钢的马氏体晶粒极细,亚显微结构为高密度位错,可有效阻碍位错运动,从而表现出较高的硬度。

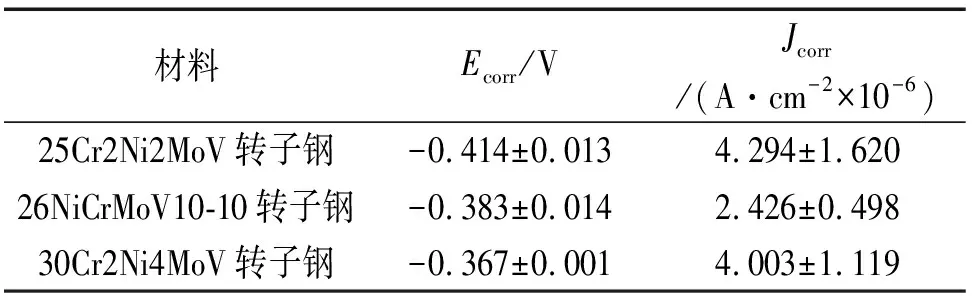

2.2 电化学性能

由图4和表2可见:三种转子钢在3.5% NaCl溶液中均处于活性溶解状态,未发生钝化。26NiCrMoV10-10转子钢的自腐蚀电流密度最低,仅为2.246 μm/cm2,表明其腐蚀速率最低、且耐蚀性较好,而25Cr2Ni2MoV和30Cr2Ni4MoV转子钢的自腐蚀电流密度则相差不大,比较这两种转子钢的Ecorr,可见25Cr2Ni2MoV转子钢的Ecorr平均值为-0.414 V,更负于30Cr2Ni4MoV转子钢的(-0.367 V),表明其热力学性能更不稳定,耐蚀性更差。总的来说,在25 ℃、3.5% NaCl环境中,三种转子钢的耐蚀性由强到弱依次为26NiCrMoV10-10转子钢>30Cr2Ni4MoV转子钢>25Cr2Ni2MoV转子钢。

(a) 25Cr2Ni2MoV转子钢,500× (b) 25Cr2Ni2MoV转子钢,5 000× (c) 26NiCrMoV10-10转子钢,500×

(d) 26NiCrMoV10-10转子钢,5 000× (e) 30Cr2Ni4MoV转子钢,500× (f) 30Cr2Ni4MoV转子钢,5 000×图2 三种转子钢的显微组织Fig. 2 Microstructures of 25Cr2Ni2MoV rotor steel (a,b), 26NiCrMoV10-10 rotor steel (c,d), and 30Cr2Ni4MoV rotor steel (e,f)

图3 三种转子钢的显微硬度Fig. 3 Micro-hardness of three rotor steels

图4 三种转子钢在25 ℃,3.5% NaCl溶液中的动电位极化曲线Fig. 4 Potentiodynamic polarization curves of three rotor steels in 3.5% NaCl solution at 25 ℃

表2 三种转子钢在3.5% NaCl溶液中的自腐蚀电位、点蚀电位和自腐蚀电流密度Tab. 2 Ecorr, Epit and Jcorr of three rotor steels in 3.5% NaCl solution

一般来说,马氏体的耐蚀性优于贝氏体的,而贝氏体的耐蚀性又优于铁素体的[16-18]。本工作中,微观组织含少量中温块状铁素体的30Cr2Ni4MoV转子钢并没有表现出较差的耐蚀性,反而组织为马氏体的25Cr2Ni2MoV转子钢的耐蚀性最低。这是由于30Cr2Ni4MoV转子钢微观组织中的铁素体以孤岛状分布,即使被腐蚀也不会造成更大的危险,可以改善其抗SCC性能[19]。同时,材料的耐蚀性除了受微观组织的影响,还受到晶粒大小、化学成分等因素的影响[20-21]。研究表明,晶粒尺寸增大,有利于降低材料的耐蚀性[22-23],30Cr2Ni4MoV转子钢的晶粒较大,故其耐蚀性较好。从化学成分看,26NiCrMoV10-10转子钢的Cr、Ni含量较高,相关研究[21]表明Cr、Ni含量的增加可提高氧化膜的致密性,并使自腐蚀电位正移,降低腐蚀速率,故其耐蚀性较好。30Cr2Ni4MoV转子钢与25Cr2Ni2MoV转子钢相比,虽然Cr的质量分数低了0.58%,但其Ni的质量分数高了1.42%,而Ni的热力学性能比Cr更稳定,故30Cr2Ni4MoV转子钢的自腐蚀电位更正。

2.3 SSRT结果

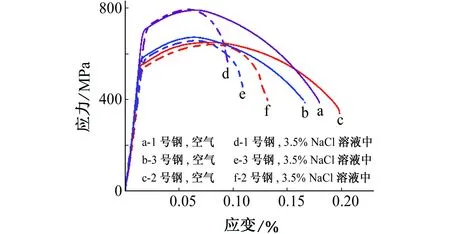

2.3.1 应力腐蚀开裂敏感性

由图5和表3可见:25Cr2Ni2MoV转子钢(1号钢)的屈服强度及抗拉强度均比26NiCrMoV10-10(2号钢)和30Cr2Ni4MoV转子钢(3号钢)的高100 MPa以上,而其断后伸长率则相差不超过4%;此外,这三种转子钢在腐蚀环境中的断后伸长率(或总应变)明显比在空气中的小,这说明腐蚀介质对断裂行为产生了影响。

图5 三种转子钢在180 ℃的空气和3.5% NaCl溶液中的应力-应变曲线Fig. 5 Stress-strain curves of three rotor steels in air and 3.5% NaCl solution at 180 ℃

由图6可见:25Cr2Ni2MoV转子钢在两种环境中的断面收缩率都是最小的,这表明25Cr2Ni2MoV转子钢的塑性低于另外两种转子钢的。

根据式(1),将应力-应变曲线所包围的面积、断裂时间及断面收缩率这三个指标在腐蚀介质和空气环境中的试验结果的比值分别记为kA、kT、kR,结果如表4所示。由表4可见:25Cr2Ni2MoV转子钢的k值最小,而30Cr2Ni4MoV和26NiCrMoV10-10转子钢的k值相差不大,这表明在180 ℃、3.5% NaCl溶液中,25Cr2Ni2MoV转子钢的SCC敏感性较大,而30Cr2Ni4MoV与26NiCrMoV10-10转子钢的SCC敏感性较小且相近。

表3 三种转子钢在180 ℃空气和3.5% NaCl溶液中的力学性能Tab. 3 Mechanical properties of three rotor steels in air and 3.5% NaCl solution at 180 ℃

(a) 应力-应变曲线围成的变积

(b) 断裂时间

(c) 断面收缩率图6 三种转子钢的力学性能Fig. 6 Mechanical properties of three rotor steels: (a) area of stress-strain curve; (b) fracture time; (c) reduction in area

表4 三种转子钢的应力腐蚀开裂敏感性的评定结果Tab. 4 Evaluation results of stress corrosion cracking sensitivity of three rotor steels

与26NiCrMoV10-10和30Cr2Ni4MoV转子钢相比,25Cr2Ni2MoV转子钢的组织为板条状马氏体,强度、硬度较高,断面收缩率较低,在外加应力作用下,抵抗塑性变形能力较低;同时,其Ni含量比26NiCrMoV10-10转子钢的低0.63%,比30Cr2Ni4MoV转子钢的低1.42%,这降低了其耐蚀性,故其SCC敏感性较低。而对于30Cr2Ni4MoV转子钢,其Ni含量较高,为3.65%,这保证了其良好的抗SCC性能,且其组织中的铁素体以孤岛状分布,对抗SCC性也有改善作用[19]。

2.3.2 断口形貌

由图7可见:三种转子钢试样在180 ℃空气中经SSRT后,断口均呈韧窝状,且断口中间部分的韧窝尺寸大于边缘的,表明三种转子钢试样的断裂形式为延性断裂;而在腐蚀环境(180 ℃,3.5% NaCl溶液)中,三种转子钢试样的断口边缘相对较平,河流花纹明显,呈脆性断口特征(黑色虚线到边缘区域),中间部分则呈韧窝状,表明在此环境中,试样具有一定的SCC敏感性。试样与腐蚀环境接触后,断口边缘在应力和腐蚀环境的交互影响下,优先发生开裂并向内部扩展,故断口边缘较平;随着试验的进行,试样所受载荷不断增大,进入强化阶段后,试样因无法承受载荷而发生严重的局部塑性变形,并最终在高应力作用下被快速拉断,此时应力作用占主导,故在三种转子钢试样断口的中间部分均发现韧窝。

2.3.3 应力腐蚀裂纹及氧化膜形貌

由图8和图9可见:在空气中经过SSRT后,三种转子钢试样断口均呈杯锥状,有明显颈缩现象,标距段表面没有出现微裂纹;而在3.5% NaCl溶液中,三种转子钢试样断口呈45°斜面,可观察到许多微小裂纹,断断续续,裂纹方向近似垂直于拉伸方向,且主要集中在颈缩段。

(a) 25Cr2Ni2MoV转子钢,空气 (b) 25Cr2Ni2MoV转子钢,3.5% NaCl溶液中

(c) 26NiCrMoV10-10转子钢,空气 (d) 26NiCrMoV10-10转子钢,3.5% NaCl溶液中

(e) 30Cr2Ni4MoV转子钢,空气 (f) 30Cr2Ni4MoV转子钢,3.5% NaCl溶液中图7 三种转子钢试样在180 ℃空气和3.5% NaCl溶液中经SSRT后的断口形貌Fig. 7 Fracture morphology of three rotor steel samples after SSRT in air (a,c,e) and 3.5% NaCl solution (b,d,f) at 180 ℃

(a) 25Cr2Ni2MoV转子钢 (b) 26NiCrMoV10-10转子钢 (c) 30Cr2Ni4MoV转子钢图8 三种转子钢试样在180 ℃空气中经SSRT后的侧面形貌Fig. 8 Profile morphology of three rotor steel samples after SSRT in air at 180 ℃

(a) 25Cr2Ni2MoV转子钢 (b) 26NiCrMoV10-10转子钢 (c) 30Cr2Ni4MoV转子钢图9 三种转子钢试样在180 ℃,3.5% NaCl溶液中经SSRT后的侧面形貌Fig. 9 Profile morphology of three rotor steel samples after SSRT in 3.5% NaCl solution at 180 ℃

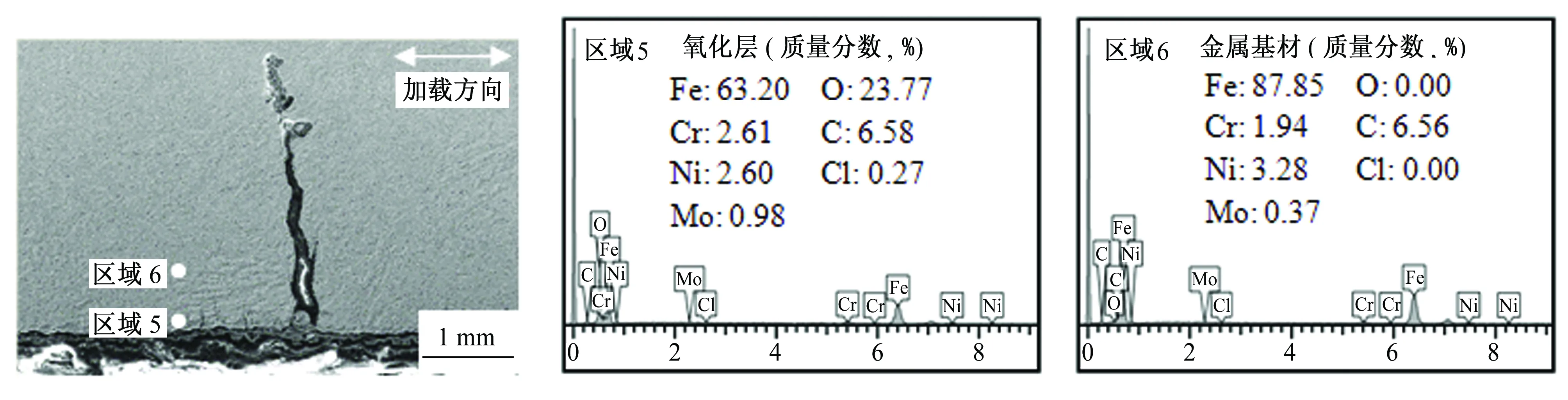

将SSRT试验后的试样沿纵截面剖开,打磨、抛光、腐蚀后,采用扫描电镜(SEM)观察腐蚀裂纹的形态,如图10所示。可以发现,在SSRT试验中,应变主导的腐蚀开裂没有形成腐蚀坑,动态应变直接破坏表面氧化膜,促使裂纹萌生,并向金属内部扩展,部分裂纹呈树枝状,这与前期的研究结果一致[24]。

根据试验结果及前期研究,可认为在动态应变主导的腐蚀中,阳极溶解机理占主导,具体过程如下:CrNiMoV钢在含氧的氯离子溶液中,首先在金属表面形成一层氧化膜,阻止腐蚀进行;在动态应变作用下,位错沿滑移面运动到试样的标距段表面,形成滑移台阶;滑移台阶的反复出现使氧化膜出现破坏并产生缝隙,腐蚀溶液通过缝隙进入氧化膜-基体金属界面,形成局部阳极溶解区,加速基体金属的溶解;腐蚀一定程度后,氧化膜又重新形成,但在拉应力作用下,氧化膜再次发生破裂;氧化膜的反复破坏和形成促进了裂纹的萌生与扩展[24-25]。

(a) 25Cr2Ni2MoV转子钢 (b) 26NiCrMoV10-10转子钢 (c) 30Cr2Ni4MoV转子钢图10 三种转子钢试样经SSRT后的SCC裂纹形貌Fig. 10 Stress corrosion crack morphology of three rotor steel samples after SSRT

由图10还可见:三种转子钢的应力腐蚀开裂形式均为穿晶开裂。有研究认为[26],Cr元素在晶界处的扩散比在晶粒内部的更快,晶界处附近的氧化膜中Cr元素含量更高,具有更高的致密性与塑性,而在距离晶界更远的氧化膜中的Cr含量较低,氧化膜强度与塑性较差,故更容易发生开裂。同时,这三种转子钢的晶粒度都在6级及以上,晶粒较细,增大了晶界面积,使得晶界前塞积的位错数减少,有利于降低应力集中,强化晶界,降低了沿晶开裂的可能[27]。

利用SEM在高倍下观察腐蚀裂纹及表面氧化膜,并通过能谱仪(EDS)进行元素分析,结果见图11~图13。可以发现,三种转子钢试样表面氧化膜中的Cr、Ni、Mo含量与基体中的相近,有的甚至高于基体中的,这表明在SCC过程中,金属表面形成了含Cr、Ni、Mo的氧化层,对基体起到了保护作用。

3 结论

(1) 在180 ℃、3.5% NaCl溶液中,25Cr2Ni2MoV转子钢的SCC敏感性最高,而26NiCrMoV10-10和30Cr2Ni4MoV转子钢的SCC敏感性相近,且优于25Cr2Ni2MoV转子钢的。

(2) 转子钢的SCC敏感性受材料化学成分、微观组织及力学性能的影响:Ni含量的增加,有利于降低材料的SCC敏感性;马氏体组织的硬度、强度较高,塑性较低,具有更高的SCC敏感性。

(3) 在SSRT中,对于汽轮机转子钢,应变主导的腐蚀开裂没有形成腐蚀坑,动态应变直接破坏表面氧化膜,促使裂纹萌生,并向金属内部扩展,呈穿晶开裂的形式。

(a) SEM形貌 (b) 氧化膜的EDS分析结果 (c) 基体的EDS分析结果图11 25Cr2Ni2MoV转子钢试样表面SEM形貌及SCC附近区域的EDS分析结果Fig. 11 Surface SEM morphology (a) and EDS analysis results at the position near the SCC (b,c) of 25Cr2Ni2MoV rotor steel

(a) SEM形貌 (b) 氧化膜的EDS分析结果 (c) 基体的EDS分析结果图12 26NiCrMoV10-10转子钢试样表面SEM形貌及SCC附近区域的EDS分析结果Fig. 12 Surface SEM morphology (a) and EDS analysis results at the position near the SCC (b,c) of 26NiCrMoV10-10 rotor steel

(a) SEM形貌 (b) 氧化膜的EDS分析结果 (c) 基体的EDS分析结果图13 30Cr2Ni4MoV转子钢试样表面SEM形貌及SCC附近区域的EDS分析结果Fig. 13 Surface SEM morphology (a) and EDS analysis results at the position near the SCC (b,c) of 30Cr2Ni4MoV rotor steel