石墨烯添加方法对环氧涂料防腐蚀性能的影响

2020-06-08李立军饶永超赵书华王树立曲靖祎

李立军,饶永超,2,才 政,赵书华,2,王树立,2,曲靖祎,李 昂

(1. 常州大学 石油工程学院,常州 213016; 2. 常州大学 江苏省油气储运技术重点实验室,常州 213016;3. 中国石化天然气分公司,北京 100000; 4. 中国石油管道公司西气东输分公司,上海 200120)

环氧树脂(EP)作为常见的热固性树脂基体,易与不同的固化剂、溶剂、助剂、填料等混合使用,制备出附着力强,化学稳定性好的复合涂料[1-3]。但随着应用环境越加复杂,简单的环氧复合涂料已无法满足油气管道的需求,主要包括:环氧固化后交联密度大导致的涂层耐磨系数高、抗冲击性能差,热导率低不适用于高温环境,电阻率高易屏蔽阴保电流等。这些因素最终导致涂层的防腐蚀性能下降[1-5]。为解决这些问题进而提高涂层防腐蚀性能,诸多学者采用改性环氧或加入填料以改善涂层的界面结构。

石墨烯(G)因其独特的晶体结构,优异的物理性能及其衍生物可引发聚合反应,引入柔性链段,在改善树脂基材料性能方面具有巨大的潜力[6-9]。但由于石墨烯π-π键的相互作用,直接添加易在环氧体系中团聚,从而因缺陷形成孔洞,加速腐蚀[10-13]。目前,石墨烯的添加方式大致分为两种:一种是通过化学改性改善其与环氧的结合性,一种是通过添加助剂降低其与环氧间的界面张力,但关于这两种方式结合使用的研究较少[7-9]。RAMEZANZADEH等[14]通过凝胶基硅烷修饰了氧化石墨烯,制备了硅烷功能化氧化石墨烯/环氧树脂涂层,且涂层的防腐蚀性能得到了有效提高,阴极剥离也有所降低;王玉琼等[15]以聚丙烯酸钠作为分散剂,制备了石墨烯/环氧树脂(G/E44)复合涂层,测得纯E44涂层的自腐蚀电流密度为0.13 μA/cm2,而G/E44复合涂层的仅为0.038 μA/cm2。

针对目前两种石墨烯的添加方式,本工作先利用正交试验筛选出最优基础涂料配比,再在基础涂料上添加偶联剂改性石墨烯,或添加未改性石墨烯以及分散剂,通过基础物理性能测试、耐盐雾测试、电化学测试,对比化学改性与物理分散对石墨烯/环氧涂料在防腐蚀性能上的影响,确定最佳的石墨烯添加方式。

1 试验

1.1 试验材料

马口铁片符合相关标准,尺寸为120 mm×70 mm×0.28 mm,镀锡量E4,硬度等级T52;石墨烯粉末为化学纯,产自江南石墨烯研究院;环氧树脂E44、E51、消泡剂硅油、固化剂T31为工业级,产自济宁华凯树脂有限公司;分散剂KOS163和附着力促进剂为工业级,产自广州康欧双贸易有限公司;乙酸乙酯、硅烷偶联剂KH560、流平剂为工业级,产自南京创世化工助剂有限公司。

1.2 石墨烯/环氧涂料配方的确定

1.2.1 基础涂料的制备

以环氧树脂E44、E51为基体树脂,稀释剂乙酸乙酯、固化剂T31用量如表1所示(其他助剂为标准添加量,不予考虑),其中各组分含量是用其与环氧树脂的质量比表示的。采用正交试验L6(21×32)确定最优基础涂料配方,水平因素见表1。

用烧杯称取5 g环氧树脂,加入30%~50%(体积分数,下同)乙酸乙酯、1%(体积分数,下同 )流平剂、1%(体积分数,下同)消泡剂、2%(体积分数,下同)附着力促进剂,利用磁力搅拌器搅拌10 min,搅拌速率为2 000 r/min,温度约为30 ℃,形成A组分;用烧杯称取30%~50%(体积分数,下同)固化剂,作为B组分,将A、B组分混合搅拌3 min得到基础涂料,标记为EP。

表1 水平因素表Tab. 1 Level factor table

1.2.2 含分散剂石墨烯/环氧涂料的制备

将石墨烯、分散剂(分散剂添加量见式1)加入A组分中,在1 200 r/min转速下,搅拌20 min,随后放入超声波清洗仪中超声30 min,最后将A、B组分混合搅拌3 min得到含分散剂石墨烯/环氧涂料。石墨烯添加量为环氧树脂质量的0.5%、1%、1.5%、2%,制备的涂料标记为GD-EP。

石墨烯质量(g)

(1)

1.2.3 硅烷偶联剂改性石墨烯/环氧树脂的制备

将500 mg石墨烯加入200 mL含0.2%(质量分数,下同)KH560的醇溶液中,以醋酸作为水解催化剂,并将pH调至3.5~5.5,在1 200 r/min转速下,搅拌10 min。在70 ℃的条件下反应24 h后,用去离子水和无水乙醇洗涤产物多次,去除未反应的KH560或醋酸,并洗涤至中性。最后,在120 ℃下烘干得到硅烷偶联剂改性的石墨烯。

将改性石墨烯与助剂一起加入A组分中,在1 200 r/min转速下,搅拌20 min,随后放入超声波清洗仪中超声30 min,最后将A、B组分混合搅拌3 min得到含偶联剂改性石墨烯/环氧涂料。石墨烯添加量为环氧树脂质量的0.5%、1%、1.5%、2%,制备的涂料标记为GK-EP。

1.2.4 分散剂与偶联剂共用石墨烯/环氧树脂的制备

将分散剂与改性石墨烯加入A组分中,在1 200 r/min转速下,搅拌20 min,随后放入超声波清洗仪中超声30 min,最后将A、B组分混合搅拌3 min得到分散剂与偶联剂共用改性石墨烯/环氧涂料。石墨烯添加量为环氧树脂质量的0.5%、1%、1.5%、2%,制备的涂料标记为GDK-EP。

1.3 涂层制备及性能检测

依次使用200~1 200号砂纸逐级打磨马口铁片表面,并用丙酮、乙醇去除表面的油和水。待铁片表面风干,利用传统涂刷方法,将配置的涂料均匀涂装在铁片表面,厚度约为(90±10) μm。

参照GB 1720-1979《漆膜附着力测定法》,利用QFZ型电动漆膜附着力测定仪测试漆膜附着力;参照GB/T1732-1993《漆膜耐冲击性测定法》,利用TCJ-II弹性冲击器测试漆膜耐冲击性;参照GB/T 1771-2007《色漆和清漆耐中性盐雾性能的测定》,利用YWX-60盐雾箱测试漆膜耐盐雾时间;参照GB/T 6739-2006《色漆和清漆铅笔法测定漆膜硬度》,利用QHQ-A铅笔硬度计测试漆膜硬度。

电化学测试使用CHI920D电化学工作站,采用三电极系统,铂电极作为辅助电极,饱和甘汞电极(SEC)作为参比电极,工作电极为1 cm×1cm的马口铁片,试验溶液为3.5% NaCl(质量分数),涂层浸泡12 h后进行Tafel曲线和电化学阻抗测试。

2 结果与讨论

2.1 基础涂料配方筛选

根据涂层的基础物理性能和耐盐雾时间综合筛选正交试验最优基础涂料配方,其中抗冲击性、附着力、耐盐雾时间、硬度权重比为1∶7∶1/15∶7,由此得正交试验结果,见表2。

表2 正交试验结果Tab. 2 Results of orthogonal test

2.2 石墨烯加入量对涂层基础性能的影响

保持助剂、稀释剂、固化剂、环氧种类不变的情况下,通过改变石墨烯的添加量,研究石墨烯含量对涂层基础物理性能和耐盐雾时间的影响。其中,主要原料含量为:5 g环氧E44、1.5 g稀释剂、1.5 g固化剂、0.05 g消泡剂、0.05 g流平剂、0.1 g附着力促进剂,结果见表3。

表3 性能测试结果Tab. 3 Performance test results

由表3可见:随着石墨烯含量增加,涂层抗冲击性能增强,这是由于分散剂的添加及偶联剂的改性都有利于石墨烯分散在环氧基体表面,依靠石墨烯本身的高模量、高强度增强涂层的抗冲击性能。GD-EP涂层的抗冲击性最好,GDK-EP涂层的抗冲击性能次之。这是由于偶联剂属于化学改性,会对对其本身的化学结构和性质造成一定影响,而分散剂的使用只是物理分散,无太大影响。

由表3还可见:随着石墨烯含量的增加,涂层硬度呈现先增后减的趋势,其中GD-EP与GK-EP涂层的硬度均在石墨烯含量为1%时达到最高,此时GD-EP涂层的硬度优于GK-EP涂层的。而GDK-EP涂层则在石墨烯含量为1.5%时达到最好,并且此时的硬度高于GD-EP和GK-EP涂层的最高值。这是因为分散剂的添加量到达一定量,会影响环氧涂层的硬度。硅烷改性石墨烯添加量到一定时会产生团聚,影响涂层硬度,而GDK-EP涂层则综合了两方面的优点,使得涂层硬度在石墨烯含量达到1.5%后才出现下降。

随着石墨烯含量的增加,涂层附着力呈现不同程度的降低。对于GD-EP涂层,石墨烯本身结构没有改变,且分散剂中含有极性基团,以致于涂层附着力下降最慢。而GK-EP涂层采用了化学改性,导致石墨烯表面的羟基和羧基减少,即极性基数量减少,因而附着力下降最快。GDK-EP涂层则包含两种方式,既含分散剂中的极性基团,又缺少石墨烯表面的极性基,所以在固化过程中,极性基的减少量在GD-EP和GK-EP涂层之间,下降程度也在两者之间。

随着石墨烯含量的增加,涂层耐盐雾时间均出现先增后减的现象。其中,GD-EP和GK-EP涂层的耐盐雾时间在石墨烯含量达到1.0%时最好,分别达到了1 050 h和1 300 h。而GDK-EP涂层的耐盐雾时间在石墨烯含量为1.5%时达到最佳,为1 500 h。这是由于石墨烯的二维片层结构以及疏水性特点在环氧涂层表面形成了一层致密的保护层,阻止了腐蚀介质的渗透。GK-EP涂层因对石墨烯进行了改性,增强了其与环氧涂层之间的接合性,使得保护层较GD-EP涂层的更加紧密,而GDK-EP涂层不仅使得保护层更加紧密,另一方面由于分散剂的添加使得改性石墨烯在环氧树脂中的分散更加均匀,达到团聚时所需石墨烯的量也有所增加。

2.3 涂层的电化学性能

2.3.1 极化曲线

由图1和表4可见:采用不同方法制备的石墨烯环氧涂层的腐蚀电流密度Jc都低于纯环氧涂层的,自腐蚀电位Ec都高于纯环氧涂层的,且石墨烯/环氧复合涂层的Jc要比纯环氧涂层的低一个数量级,这说明石墨烯的添加使涂层的防腐蚀能力得到了很大提升。

(a) GD-EP涂层 (b) GK-EP涂层 (c) GDK-EP涂层图1 含不同量石墨烯的涂层在3.5% NaCl溶液中浸泡12 h后的极化曲线Fig. 1 Polarization curves of coatings containing different amounts of graphene after immersion in 3.5% NaCl solution for 12 h: (a) GD-EP coating; (b) GK-EP coating; (c) GDK-EP coating

表4 极化曲线拟合结果Tab. 4 Fitting results of polarization curves

三种方法所得到复合涂层的腐蚀电流密度都是随着石墨烯量的增加先减后增的。其中,GK-EP涂层在石墨烯含量为1%时,腐蚀电流密度最低,为2.654×10-8A/cm2,而GD-EP和GDK-EP涂层均在石墨烯含量为1.5%时,腐蚀电流密度达到最低,分别为4.512×10-8A/cm2和2.039×10-8A/cm2。随着石墨烯含量的继续增加,添加分散剂涂层的腐蚀电流密度升高幅度要比不含分散剂涂层的小得多;当分散剂加入量相同时,GDK-EP涂层的腐蚀电流密度低于GD-EP涂层的。

从机理上分析,由于石墨烯的小尺寸效应、疏水性特点,使石墨烯将环氧涂层中的缺陷掩盖,并形成一层致密的保护层,防止腐蚀介质渗透,增强了环氧涂层的防腐蚀性能;当石墨烯含量达到一定时,继续添会使Jc升高,这是由于石墨烯比表面积大、表面能高,产生团聚,从而在涂层表面形成了缺陷,导致其防腐蚀性能有所下降;GDK-EP涂层不仅利用改性石墨烯改善了石墨烯与环氧基体之间的接合性,又利用分散剂增强了石墨烯在环氧树脂中的分散性,使得石墨烯在添加量为1.5%时,Jc才达到最小值,且小于GD-EP和GK-EP涂层的,具有更好的防腐蚀性能。

2.3.2 电化学阻抗谱

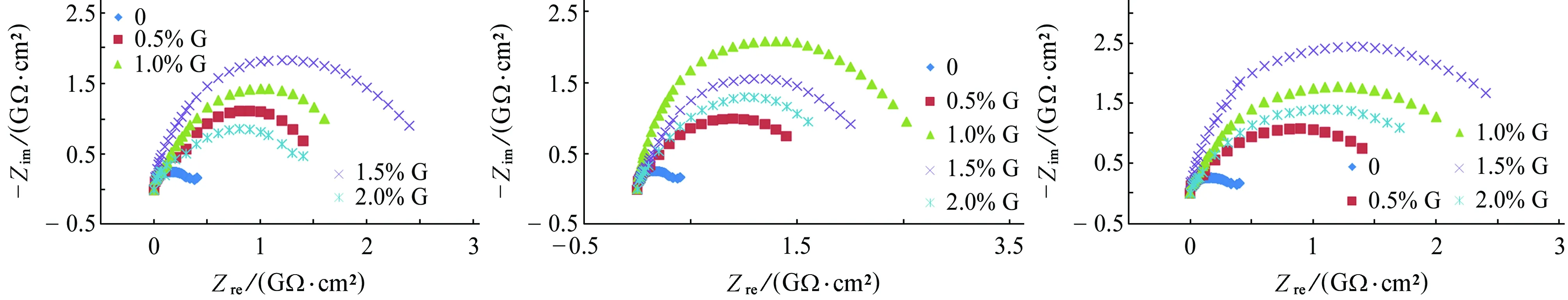

由图2可见;环氧树脂中添加石墨烯后,涂层的阻抗谱呈现单一的电容弧,而EP涂层在低频区有一个不完整的电容弧,这说明EP涂层经过12 h浸泡后,腐蚀介质渗透到基底铁片,使基体发生腐蚀。且石墨烯/环氧复合涂层的电容弧半径大于纯环氧涂层的,这说明加入石墨烯增强了涂层的防腐蚀性能。

(a) GD-EP涂层 (b) GK-EP涂层 (c) GDK-EP涂层图2 含不同量石墨烯的涂层在3.5% NaCl溶液中浸泡12 h后的电化学阻抗谱Fig. 2 EIS of coatings containing different amounts of graphene after immersion in 3.5% NaCl solution for 12 h: (a) GD-EP coating; (b) GK-EP coating; (c) GDK-EP coating

由图2还可见:随着涂层中石墨烯量的增加,电容弧的半径呈现先增后减的趋势;GK-EP涂层在石墨烯含量为1%时达到最大,GD-EP和GDK-EP涂层在石墨烯含量为1.5%时,电容弧半径最大,对比纯环氧涂层,四者的最大半径由大到小依次为GDK-EP>GK-EP>GD-EP>EP。这是由于当涂层中石墨烯含量较少时,能降低环氧涂层缺陷,从而减少涂层裂纹,提升其防腐蚀性能。但当涂层中石墨烯含量达到一定值时,石墨烯会因团聚造成涂层缺陷,从而为腐蚀介质提供通道,降低涂层防腐蚀性能。加入分散剂可以使达到最佳防腐蚀效果的复合涂层中石墨烯的量提升,偶联剂改性石墨烯可以使石墨烯与环氧基体之间的接合性以及石墨烯在环氧基体中的分散性得到提高,所以两者共用时,电容弧最大,涂层的防腐蚀性能最佳。

采用如图3所示的等效电路图对涂层的电化学阻抗谱进行拟合,其中Rs为溶液电阻,Rc为涂层电阻,Cc为涂层电容,Rct为涂层电荷转移电阻,Cdl为涂层双层电容,拟合参数见表5。

由表5可见:随着涂层中石墨烯量的增加,涂层电容呈现先减后增的趋势,这说明当石墨烯小于一定量时,会阻止腐蚀介质的渗透,而过量则会降低涂层的防腐蚀性能。GD-EP涂层中石墨烯添加量为1%时的涂层电容最小,GK-EP和GDK-EP涂层中石墨烯添加量为1.5%时的涂层电容最小,且均比纯环氧涂层的降低了2个数量级。GDK-EP涂层由于改性石墨烯与分散剂的结合使用,使得涂层电容最小,达到了4.14×10-8F/cm2,防腐蚀性能最好。

图3 阻抗谱等效电路图Fig. 3 Impedance spectrum equivalent circuit diagram

表5 电化学阻抗谱拟合结果Tab. 5 Fitting results of electrochemical impedance spectroscopy

由表5还可见:随着涂层中石墨烯量的增加,涂层电阻呈现先增后减的趋势,这说明当石墨烯小于一定量时,增大了涂层电阻,提升了涂层的致密度,从而阻隔腐蚀介质的渗透,此时阻隔作用最好。而当石墨烯过量时,涂层电阻因颜基比过大,导致漆膜的完整性被破坏,阻隔作用减弱。GD-EP涂层中石墨烯的添加量为1%时涂层电阻最大,GK-EP和GDK-EP涂层中石墨烯的添加量为1.5%时涂层电阻最大,均比纯环氧涂层的升高了4个数量级,且GDK-EP涂层的电阻提升最大,达到了7.64×106Ω·cm2。

涂层中添加石墨烯后双层电容也会迅速减少,且随着石墨烯量的增加,双层电容也出现先减后增的趋势。GD-EP、GK-EP和GDK-EP三种涂层中石墨烯添加量分别为1.5%、1%、1.5%时,对应涂层的双层电容达到最小,且GDK-EP涂层的最低,为1.24×10-11F/cm2。这表明石墨烯的添加减小了涂层的失效面积,提升了涂层的防腐蚀性能。

随着涂层中石墨烯量的增加,涂层电荷转移电阻也呈现先增后减的趋势,GD-EP、GK-EP和GDK-EP三种涂层中石墨烯添加量分别为1.5%、1%、1.5%时,对应涂层的电荷转移电阻达到最大。且当石墨烯添加量为1.5%时,GDK-EP涂层的电荷转移电阻增至5.54×107Ω·cm2。这说明石墨烯的添加抑制了金属基底表面的电荷转移,并且GDK-EP涂层的抑制效果最佳。

以上试验结果表明,石墨烯的添加能够有效改善环氧涂层的防腐蚀性能,并且GDK-EP涂层的性能优于GD-EP和GK-EP涂层的。这是由于采用化学改性和物理分散的石墨烯添加方式,既提升了石墨烯与环氧基体间的接合性,又改善了由于颜基比过大而造成的漆膜表面破损。当石墨烯的添加量过多时,均会在涂层中发生团聚,造成涂层内部的缺陷,降低涂层的防腐蚀性能。

3 结论

(1) 环氧涂层中添加石墨烯,可以有效提升环氧涂层的硬度、附着力、抗冲击性能以及耐盐雾时间。当GDK-EP涂层中石墨烯含量为1.5%时,抗冲击达到50 cm·kg,附着力为2级,硬度高于6 H,并且耐盐雾时间高达1 500 h。

(2) 电化学试验结果表明,当GDK-EP涂层中石墨烯含量为1.5%时,腐蚀电流密度达到2.039×10-8A/cm2,远低于纯环氧涂层的,且在阻抗谱中GDK-EP涂层的电容弧半径最大,均优于GD-EP和GK-EP涂层的最佳值,即GDK-EP涂层的防腐性能最佳。

(3) 虽然加入分散剂以及硅烷偶联剂改性石墨烯,增强了石墨烯在环氧基体中的分散性,提升了涂层的防腐蚀性能,但随着石墨烯添加量的增加,也会因团聚造成涂层性能的下降。因此,对于进一步激发石墨烯性能,使其能充分得到利用,还需深入研究。