金属涂层与有机涂层在混凝土加速腐蚀环境中的腐蚀特性

2020-06-08赵华宇杨奔奔李莎莎杨进超

赵华宇,杨奔奔,李莎莎,杨进超,张 磊

(西北核技术研究所,西安 710024)

随着工业的发展,越来越多的金属储罐被存放于特殊环境中[1-2],因而储罐表面的腐蚀防护备受关注。目前,大型钢构件表面防腐蚀措施主要有热喷涂金属涂层和无气喷涂有机涂层两种。热喷涂金属涂层与金属基体具较好的结合力,Zn基、Al基涂层是常用的热喷涂涂层[3-4]。有机涂层[5-6]具有较好的化学稳定性、抗渗性和电绝缘性等。

混凝土隔潮防水能力强,其包裹环境是一个相对封闭的环境。为探索混凝土环境中涂层对储罐的保护能力,本工作分别在钢基试件表面涂覆Zn-Al系涂层和纳米重防腐蚀有机涂层,并将其包裹于混凝土中,进行为期180 d的加速腐蚀试验,分析涂层在混凝土加速环境中的腐蚀行为,以期为金属储罐在混凝土环境中选取合适的表面防腐蚀措施提供借鉴。

1 试验

1.1 试样制备

基体试样采用16MnR钢,尺寸为10 mm×10 mm×10 mm(1型试样)和100 mm×60 mm×10 mm(2型试样) ,两种尺寸的试样经表面预处理后统一涂覆Zn-Al系涂层与有机涂层。热喷涂用丝材为φ2 mm的锌丝、铝丝和Zn-15Al丝,采用上海瑞法喷涂机械有限公司制造的QD8-LA型高速电弧喷涂系统涂覆涂层,几种金属涂层的厚度均为400 μm。有机涂层采用高压无气喷涂方法制备,涂料为沈阳金属研究所研制的纳米重防腐有机涂料[7-8],涂料体系如表1所示,喷涂时按表中自上至下的顺序及厚度要求依次涂覆,其中,纳米环氧富锌底漆中Zn的质量分数约为80%。

表1 纳米重防腐蚀有机涂层体系Tab. 1 Nano heavy-duty anti-corrosion organic coating system

1.2 混凝土加速腐蚀环境

试验用混凝土组成如表2所示,为实现加速,采用3.5%(质量分数,下同)NaCl溶液配制混凝土包裹块,将试样包裹于其中(确保包裹深度相同),放入干湿交替环境中进行试验(湿周期3 d+干周期4d),分析各涂层在试验周期(180d)内的腐蚀演变。

1.3 性能表征

采用LEO-1450型扫描电子显微镜,观察涂层微观形貌;采用PARSTAT_2273电化学工作站测试涂层的电化学阻抗谱 ,交流幅值为5 mV的正弦波,测试频率为10 mHz~100 kHz,所得数据用ZsimpWin软件进行拟合[9]。

2 结果与讨论

2.1 涂层形貌

由图1可见:Zn、Al涂层的相结构是均匀的单一相,Zn-Al涂层相对复杂,有机涂层表面平整。由图2可见:Zn-Al涂层由浅色区富锌相和深色区富铝相组成,铝相呈连续的框架网络,锌相存在于铝相的网络包围之中,呈伪合金形态[10];有机涂层间结合紧密,彼此互补,可以协同增强涂层的抗腐蚀介质渗透能力。

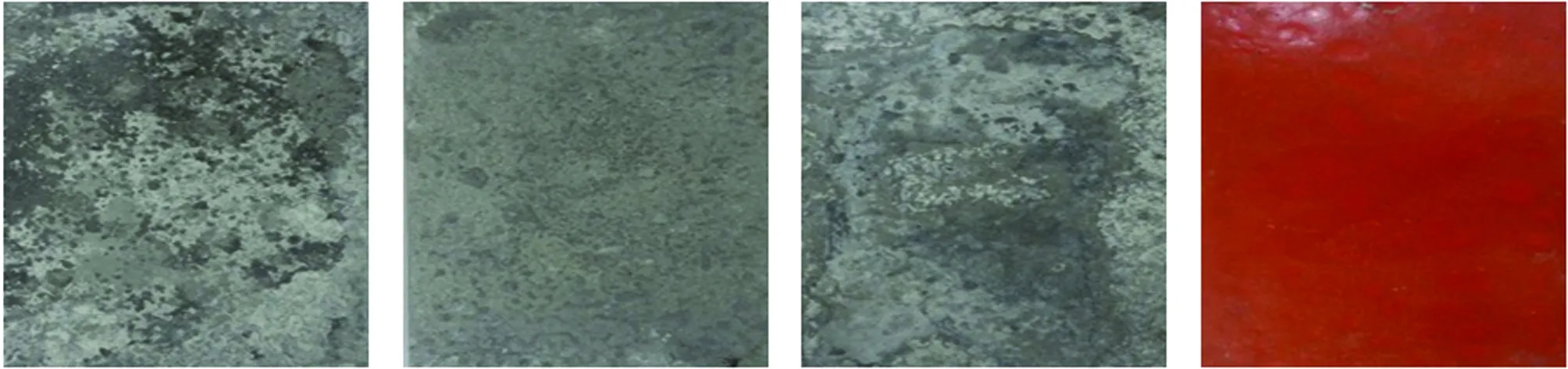

由图3可见:经过180 d混凝土环境腐蚀加速试验后,Zn涂层表面出现了明显的疏松腐蚀产物;Al涂层表面较为完整,表现出较好的耐蚀性;Zn-Al涂层表面出现了点蚀,致密腐蚀产物和疏松腐蚀产物相间分布,分析认为这是Zn-Al伪合金中的Zn率先腐蚀导致的[11];有机涂层外观无明显变化,仅出现少许细小的皱褶,应是轻微溶胀现象。

(a) Zn涂层 (b) Al涂层 (c) Zn-Al涂层 (d) 有机涂层图1 几种涂层的初始形貌Fig. 1 Initial morphology of several coatings: (a) Zn coating; (b) Al coating; (c) Zn-Al coating; (d) organic coating

(a) Zn-Al涂层表面形貌 (b) Zn-Al涂层截面形貌 (c) 有机涂层截面形貌图2 Zn-Al涂层和有机涂层的表面和截面形貌Fig. 2 Surface (a) and cross-section morphology (b, c) of Zn-Al coating and organic coating

(a) Zn涂层 (b) Al涂层 (c) Zn-Al涂层 (d) 有机涂层图3 几种涂层在混凝土加速腐蚀环境中180 d后的表面宏观形貌Fig. 3 Surface morphology of several coatings after immersion in accelerated concrete corrosion environment for 180 d: (a) Zn coating; (b) Al coating; (c) Zn-Al coating; (d) organic coating

由图4可见:Zn涂层的腐蚀已深入内部;Al涂层内部未见明显的腐蚀特征,应是Al涂层表面形成了钝化膜的缘故; Zn-Al涂层出现了向基体发展的局部腐蚀区;有机涂层的外部较为完整,底层涂层有白色物质出现,这是由于混凝土环境呈碱性,有机涂层中纳米环氧富锌底漆中的锌粉颗粒电极电位较负,表现活泼,易与缓慢渗入的电负性较高的盐发生反应,生成了锌的碱式盐类。

(a) Zn涂层 (b) Al涂层 (c) Zn-Al涂层 (d) 有机涂层图4 几种涂层在混凝土加速腐蚀环境中180 d后的截面形貌Fig. 4 Section morphology of several coatings after immersion in accelerated concrete corrosion environment for 180 d: (a) Zn coating; (b) Al coating; (c) Zn-Al coating; (d) organic coating

2.2 涂层寿命预估

2.2.1 Zn-Al系涂层

依据文献[12-17]提出的金属腐蚀程度表达形式,包含质量指标、深度指标以及电流指标,结合相应的公式计算金属的腐蚀速率。鉴于各指标之间可进行换算,对Zn-Al系涂层而言,总有部分腐蚀产物镶嵌在包裹块上,因而采用最直接的质量指标来表示涂层的腐蚀速率。由图5可见:Zn-Al系涂层的腐蚀增重速率随时间延长呈逐渐减小趋势,这表明Zn-Al系涂层表面的腐蚀产物对后续的腐蚀过程有一定的抑制作用,从而降低了腐蚀速率。Zn涂层的腐蚀产物比较疏松,拆包裹块取样时易于脱离,故所测数据为负值。结合图4可知,Zn涂层对基体的保护作用弱于Zn-Al涂层和Al涂层的。

图5 混凝土加速环境中Zn-Al系涂层在不同阶段的平均腐蚀速率Fig. 5 Average corrosion rates of Zn-Al-based coatings at different stages in concrete accelerated environment

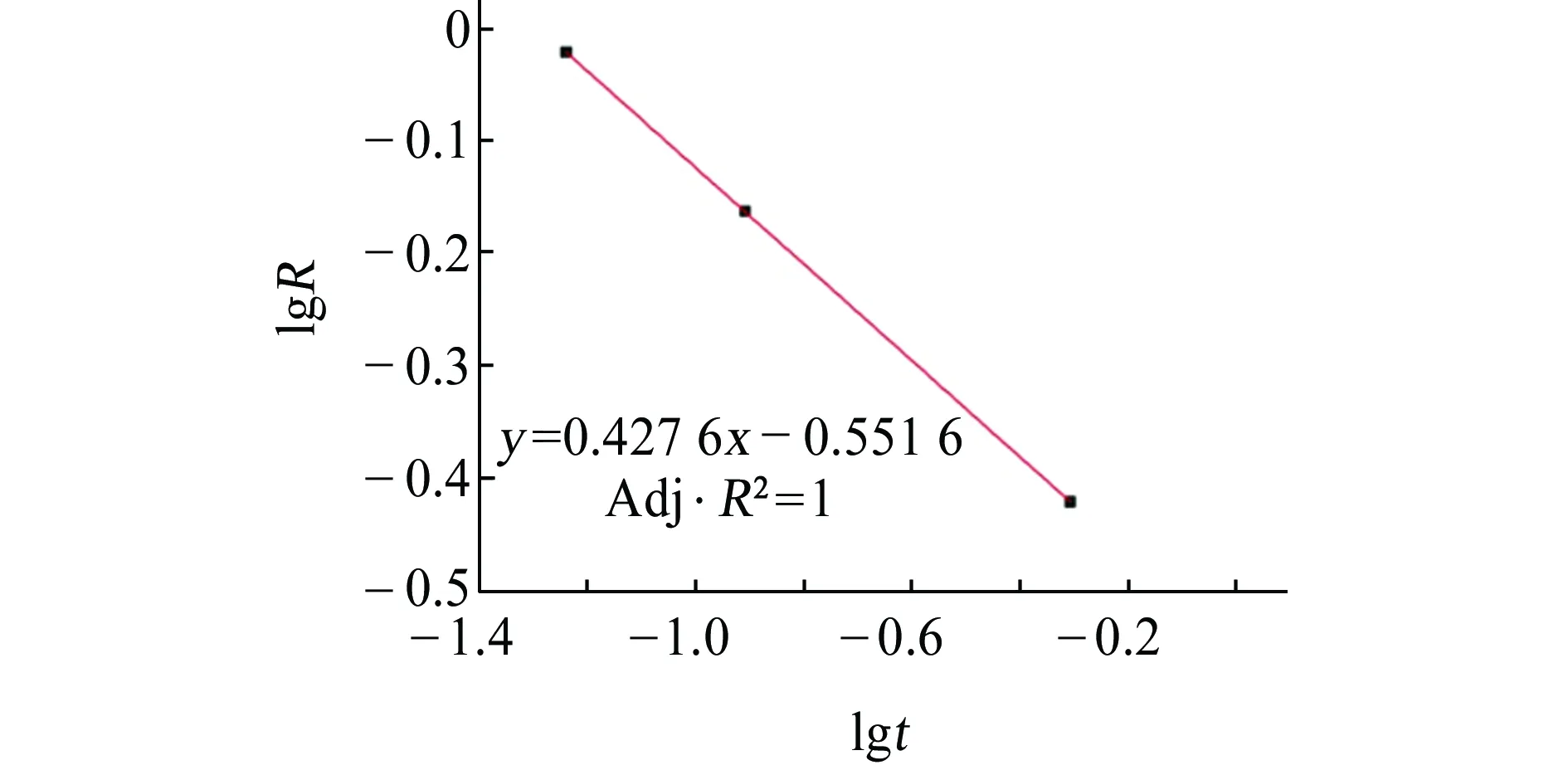

综上分析可知,Zn-Al系涂层涂层中Zn涂层的耐蚀性最差。因而通过对Zn涂层在该混凝土加速环境中的寿命预估可知Zn-Al系金属涂层的最低有效保护年限。Zn涂层的腐蚀类型为整体腐蚀,且腐蚀产物的屏蔽作用使腐蚀速率随时间呈下降趋势,与大气环境中低合金钢的腐蚀相似[12]。文献[13-14]提出了低合金钢的腐蚀模型,认为其腐蚀质量损失与时间的关系为:

C=AtB

(1)

式中:C为腐蚀深度,mm;t为腐蚀时间,a;A、B为常数。将C对t求导,引入腐蚀速率R,mm/a,通过公式推导可得R与t的关系如下:

lgR=lga+lgt

(2)

其中,a=AB、b=B-1。对于该腐蚀条件下的Zn涂层而言,结合图5给出的R值,得到Zn涂层的lgR与lgt的函数关系如图6所示,由拟合方差可知其具有良好的线性相关度。

图6 混凝土加速环境中Zn涂层的lgR-lgt曲线Fig. 6 The lgR-lgt curve of Zn coating in concrete accelerating environment

根据拟合函数可得:a=0.280 8、b=-0.427 6,进而求得:A=0.490 6,B=0.572 4,因此,混凝土加速环境中,Zn涂层的腐蚀深度C与时间t的关系为:

C=0.490 6t0.572 4

(3)

Zn涂层在试验180 d(0.493 a)时的腐蚀深度(C)为327 μm,涂层近乎被蚀穿,保护作用大大降低。

2.2.2 有机涂层

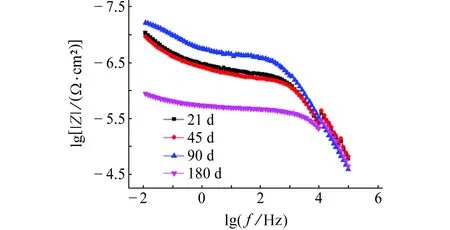

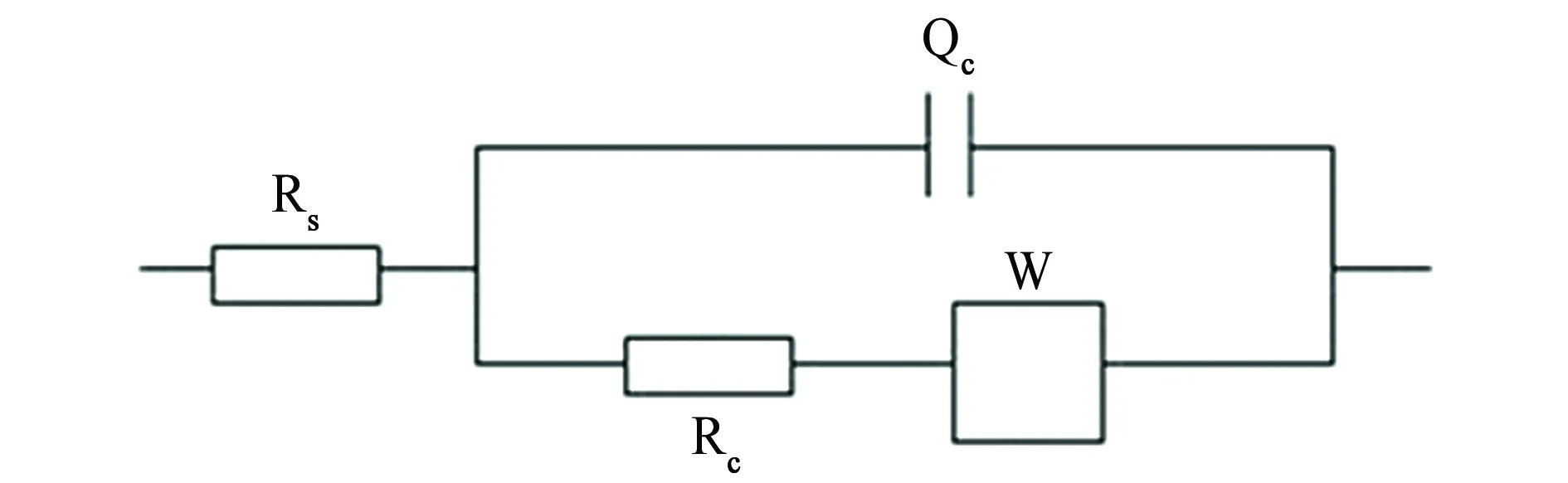

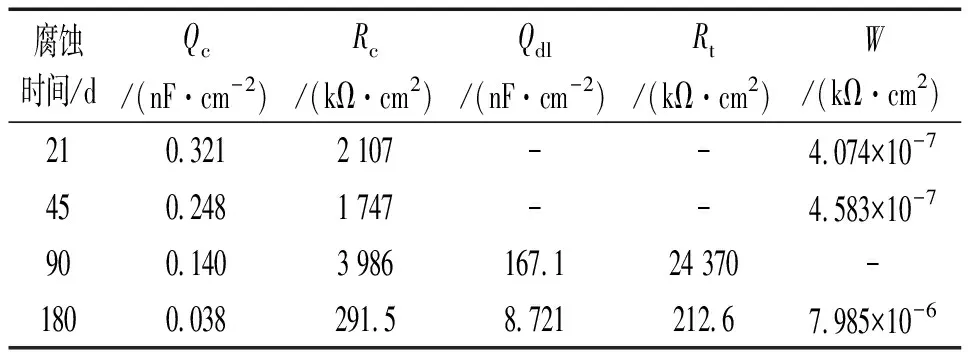

有机涂层在腐蚀过程中未出明显的质量变化,因而采用电化学方法判断其腐蚀状态,其电化学阻抗谱如图7所示。可以看出:涂层在混凝土加速环境中21 d和45 d时,Nyqusit图出现了高频区的涂层容抗弧和低频区的Warburg扩散线,Bode图反映该阶段的涂层处于浸泡初期[15],腐蚀介质通过微孔缝隙向涂层内渗透[16];至90 d,Nyqusit图同样出现了高频的涂层容抗弧,但低频区出现了不完整的双电层容抗弧,结合其Bode图可以判断腐蚀介质已与Zn粉发生了腐蚀反应,且有较高的反应电阻;180 d时,EIS图谱表明涂层内部持续发生腐蚀反应,但尚未延伸到基体。采用图8所示等效电路对EIS图谱进行拟合,其中Rs为溶液电阻,Qc为涂层电容,Rc为涂层电阻,Qdl为双电层电容,Rt为反应电阻,W为Warburg阻抗,拟合参数见表3。

(a) Nyqusit图谱

(b) Bode图谱图7 有机涂层在混凝土加速环境中腐蚀180 d后的EIS图谱Fig. 7 EIS of organic coating after concrete accelerated corrosion for 180 d: (a) Nyqusit plot; (b) Bode plot

由表3可见:腐蚀90 d的Rt为无限大,说明涂层内的腐蚀已初步显现; 腐蚀180 d的涂层电阻为291.5 kΩ·cm2,说明涂层内的腐蚀一直在持续,但基体并未发生明显腐蚀。

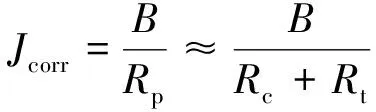

综上分析认为:有机涂层的腐蚀主要来自腐蚀介质的缓慢渗入及Zn粉的电化学腐蚀。金属电化学腐蚀过程的阳极电流密度可用来衡量金属的腐蚀程度[17-18],通过法拉第定律换算可以得到腐蚀深度为:

(4)

式中:CR为腐蚀深度,mm/a;M为金属摩尔质量,g/mol;n为金属化合价;F为法拉第常数,取96 500 C/mol;ρ为金属密度,g/cm3;Jcorr为腐蚀电流密度,mA/cm2。其中,Jcorr与极化电阻Rp成反比[17],如公式(5)所示,B为斯特恩-盖里常数,本文取30 mV;在本研究中,溶液电阻Rs为0,因此极化电阻近似为涂层电阻Rc和涂层反应电阻Rt之和。

(a) 21 d和45 d

(b) 90 d

(c) 180 d图8 电化学阻抗谱的等效电路拟合图Fig. 8 Equivalent circuits of EIS

表3 有机涂层电化学阻抗谱的拟合结果Tab. 3 Fitting results of electrochemical impedance spectra of organic coating

(5)

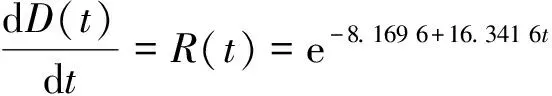

代入表3中数据可知:腐蚀90 d,对应的腐蚀速率为1.59×10-5mm/a;腐蚀180 d,对应的腐蚀速率为8.93×10-4mm/a。根据文献[7,19],纳米有机涂层腐蚀速率的对数与腐蚀时间呈线性关系,如公式(6)所示:

In[R(t)]=α+β*t

(6)

式中:R(t)为t时刻富Zn涂层的腐蚀速率,μm/a;t为腐蚀时间,a;α,β为常数。将腐蚀90 d和180 d的数据代入式(6)可得:

In[R(t)]=-8.169 6+16.341 6t

(7)

引入t时刻富Zn涂层的腐蚀厚度D(t),μm。对式(7)进行积分可得:

(8)

在(0,T)范围内对式(8)进行定积分可得:

D(T)-D(0)=-1.732 6×10-4+1.732 6×

10-4×e16.341 6T

(9)

取富Zn涂层中的锌含量为80%,则D(T)=0.8×80=64 μm,与D(0)=0一起代入(9)式可得,T=0.784 5 a=286 d,表明表1所示的纳米重防腐蚀涂层体系可以在286 d的混凝土加速环境腐蚀过程中,通过阴极保护作用防止16MnR钢基体发生腐蚀,且涂层宏观、微观形貌未发现明显变化,仍具有较好的屏蔽作用。

3 结论

(1) 经过180 d混凝土加速环境腐蚀,Zn-Al系涂层中Zn涂层出现整体腐蚀,Zn-Al涂层出现局部腐蚀,Al涂层相对完整。涂层的腐蚀速率依次为:Zn (2) 在该混凝土加速腐蚀环境中,Zn-Al系涂层中Zn的腐蚀主要源于阳极牺牲,有机涂层的腐蚀主要来自腐蚀介质的渗透引发的电化学腐蚀。 (3) 采用合适的腐蚀模型对Zn涂层和有机涂层进行寿命预估,在该混凝土加速腐蚀环境中,Zn涂层经180 d腐蚀后近乎被蚀穿,有机涂层经180 d腐蚀后仍可有效保护基体。