2205双相不锈钢在含溴醋酸环境中的腐蚀行为

2020-06-08岑威威陈佳栋巩建鸣

岑威威,姜 勇,陈佳栋,陶 平,巩建鸣

(1. 南京工业大学 机械与动力工程学院,南京 211816; 2. 极端承压装备设计与制造重点实验室,南京 211816)

双相不锈钢(DSS)由铁素体(α)和奥氏体(γ)组成,和传统的奥氏体不锈钢相比,具有优良的力学性能和耐应力腐蚀开裂特性[1-2]。近年来,DSS普遍用于石油化工、冶金和发电等领域,很大程度上提高了设备的使用寿命,保证了生产安全。尽管DSS拥有良好的耐蚀性,但在特定的介质中,依然会发生腐蚀失效。例如,在精对苯二甲酸(PTA)生产中,由于作为溶剂的醋酸中含有Br-,会使不锈钢设备发生腐蚀而失效,危害十分严重[3]。

目前的研究多集中于DSS在硝酸体系、醋酸体系和Cl-环境中的腐蚀行为[4-5],而其在含溴醋酸环境中的腐蚀行为研究却鲜见报道。由于双相不锈钢中α和γ两相的化学成分和晶体结构存在差异,从而造成两相物理和化学性质存在差异,导致在不同的介质中两相的腐蚀速率也不同,即会发生选择性腐蚀[6-7]。由于DSS本身特殊的组织结构,在腐蚀介质中相对脆弱的相往往优先被腐蚀,这种特殊的腐蚀形式可能导致整个材料发生失效。付燕等[8]研究表明,2205双相不锈钢在硝酸和Cl-体系中,存在两相选择性腐蚀,且奥氏体相腐蚀较严重。BAUTISTA等认为在硫酸和含Cl-溶液中,接近腐蚀电位时,双相不锈钢中的铁素体发生选择性腐蚀;当阳极活化区域的电位增加时,奥氏体发生选择性腐蚀[9]。因此,研究双相不锈钢的腐蚀行为具有重要的实际意义。本工作采用化学浸泡法研究了2205 DSS在含溴醋酸环境中的腐蚀行为,分别探讨了Br-含量、温度和浸泡时间对腐蚀速率的影响;通过扫描电子显微镜(SEM)、能谱仪(EDS)和彩色金相技术对选择性腐蚀相进行了研究。

1 试验

1.1 试样

试验材料选用2205双相不锈钢,化学成分见表1。试样采用线切割加工,尺寸为10 mm×10 mm×3 mm,采用水磨砂纸(200~600 号)逐级打磨试样表面,用乙醇-丙酮混合溶液清洗、吹干后待用。

表1 2205双相不锈钢的化学成分Tab. 1 Chemical composition of 2205 DSS %

1.2 试验方法

浸泡试验参考GB/T 17897-1999《不锈钢三氯化铁点腐蚀试验方法》进行,试验溶液由分析纯级冰醋酸、NaBr粉末和蒸馏水配制而成,溶液体积与试样暴露面积之比≥ 30∶1(mL/cm2)。将试样完全浸泡在试验溶液中,试验温度由电阻炉控制,浸泡一段时间后取出试样,置于乙醇-丙酮混合溶液中,使用超声波清洗试样,吹干后称量。根据失重法计算平均腐蚀速率,并采用AXIO Imager.Alm型光学显微镜及Phenom型扫描电镜观察试样表面腐蚀形貌。

失重法腐蚀速率的计算公式见式(1)

(1)

式中:A为试样表面积,m2;W0为试样原始质量,g;W1为试样浸泡后去除腐蚀产物的质量,g;t为浸泡时间,h。

考察温度变化对腐蚀速率的影响时,试验溶液为80%(质量分数,下同)HAc溶液,试验温度为40,70,103 ℃(沸腾),浸泡时间为96 h;考察Br-含量对腐蚀速率的影响时,试验溶液为80% HAc溶液,Br-质量分数分别为1%、4%、7%及10%,浸泡时间为96 h;考察浸泡时间对腐蚀速率的影响时,试验溶液为含10% Br-的80% HAc溶液,试验温度为103 ℃。

2 结果与讨论

2.1 温度对腐蚀速率的影响

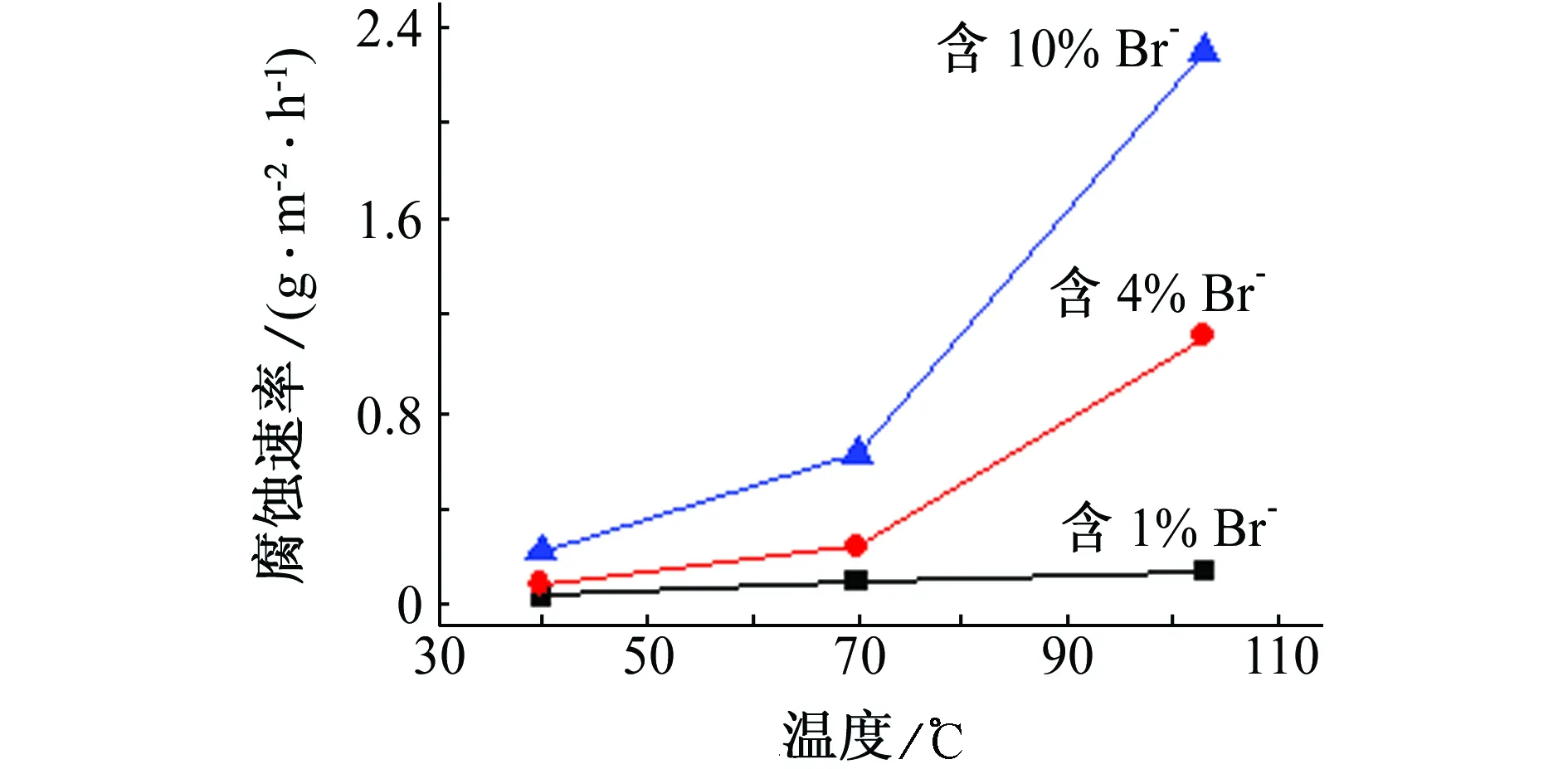

由图1可见:在含不同量Br-的80% HAc溶液中,2205 DSS的腐蚀速率均随温度的上升而增加。当溶液中Br-的质量分数为1%时,腐蚀速率随温度的上升缓慢增加;增加溶液中Br-的质量分数至4%和10%,腐蚀速率在低温(低于70 ℃)时缓慢增加,在高温(高于70 ℃)时急剧增加。这是因为不锈钢的耐蚀性取决于具有保护性的钝化膜,随着温度的升高,一方面,钝化膜表面的活性点增加,Br-更易通过;另一方面,HAc电离出更多H+,pH降低,钝化膜的溶解速度加快,这都导致了2205 DSS的腐蚀速率增加。

图1 在含不同量Br-的80% HAc溶液中,2205DSS腐蚀速率随温度的变化曲线Fig. 1 Change curves of corrosion rate of 2205 DSS with temperature in 80% acetic acid solution containing different concentrations of Br-

由图2可见:试验溶液温度为40 ℃时,试样经96 h浸泡后,表面开始出现腐蚀痕迹;试验溶液温度升至70 ℃,试样表面的腐蚀加剧,局部腐蚀痕迹连成一片,最后形成条带状腐蚀坑;继续升温至103℃,试样表面条带状腐蚀坑增加,在光学显微镜下发现试样表面已凹凸不平,出现选择性腐蚀。

(a) 40 ℃ (b) 70 ℃ (c) 103 ℃图2 2205 DSS在不同温度含10% Br-的80% HAc溶液中浸泡96 h后的表面形貌(去除腐蚀产物)Fig. 2 Surface morphology of 2205 DSS after soaking in 80% HAc solution containing 10% Br- at different temperatures for 96 h (removal of corrosion products)

2.2 Br-含量对腐蚀速率的影响

由图3可见:在不同温度试验溶液中,2205 DSS的腐蚀速率均随溶液中Br-量的增加而增加。这是由于随着溶液中Br-的量的增加,Br-大量附着在2205DSS表面,阻止了钝化膜的生成。此外,Br-吸附在钝化膜的薄弱点会使钝化膜发生局部破坏而引发腐蚀。由图4可见:随着Br-量的增加,试样表面的腐蚀凹坑数量增加,腐蚀加剧。

图3 在不同温度80% HAc溶液中,2205DSS腐蚀速率随Br-含量的变化曲线Fig. 3 Change curves of corrosion rate of 2205DSS with Br- concentrations in 80% HAc solution at different temperatures

2.3 浸泡时间对腐蚀速率的影响

由图5可见:2205 DSS的腐蚀速率随浸泡时间的延长而减小。这是由于腐蚀初期,铁素体和奥氏体均处于活化状态,两相发生均匀腐蚀,因此腐蚀速率较大;同时,由于晶界存在夹杂物,晶界会发生优先腐蚀,破坏了钝化膜的连续性,使腐蚀不断进行。随着腐蚀的进行,由于其腐蚀电位达到了自钝化的范围,部分蚀孔发生再钝化,使得腐蚀速率降低。此外,通过拟合数据发现:当浸泡时间达到约190 h后,腐蚀速率随着浸泡时间的延长基本不发生变化,约为0.35 g·m-2·h-1。

2.4 选择性腐蚀行为

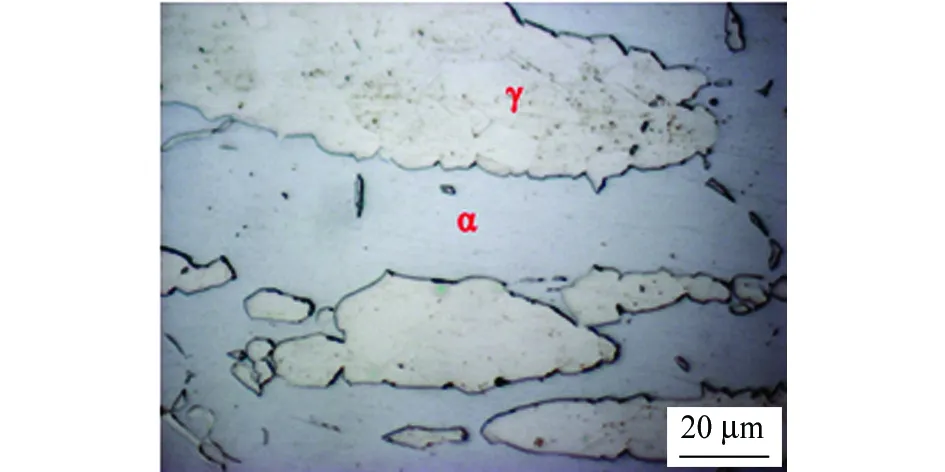

为了探究2205 DSS在含溴醋酸环境中的优先腐蚀相,进行了短时间间隔的原位观察浸泡试验。浸泡试样在试验前用砂纸逐级打磨、机械抛光并侵蚀以展现出双相组织,图6中白色为奥氏体,灰色为铁素体。随后进行浸泡试验,试验溶液为103 ℃(沸腾),含10 % Br-的80% HAc溶液。

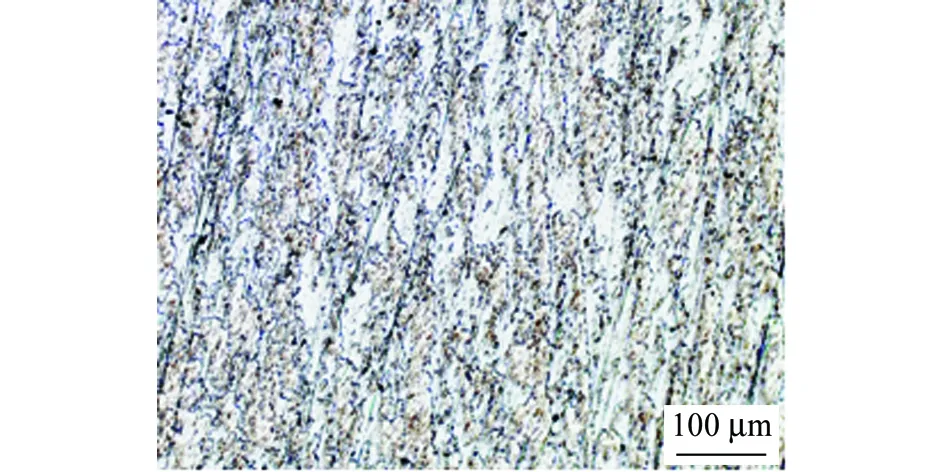

由图6可见:在浸泡前,试样表面呈现平滑的双相组织。由图7可见:在浸泡初期,铁素体和奥氏体均发生腐蚀,双相组织的表面呈粗糙状,且局部区域的奥氏体相较于铁素体已呈凹陷状,如图7(a)所示;随着浸泡时间的延长,铁素体的腐蚀形貌几乎没有明显变化;而奥氏体的腐蚀形貌呈凹坑状,局部显现出腐蚀后的亚晶界,两相的高低差越来越明显,见图7(b)~(e);浸泡30 h后,铁素体腐蚀形貌较为平整,仍未发生明显变化,而奥氏体区域几乎都呈现出腐蚀后残留的亚晶界,腐蚀沿厚度方向继续进行,奥氏体的选择性腐蚀较为明显,见图7(f)。

(a) 1%

(b) 4%

(c) 7%

(d) 10%图4 2205DSS在70 ℃含不同量Br-的80% HAc溶液中浸泡96 h后的表面形貌(去除腐蚀产物)Fig. 4 Surface morphology of 2205DSS after soaking in 80% HAc solution containing different concentrations of Br- for 96 h at 70 ℃

图5 在103 ℃含10% Br-的80% HAc溶液中,2205 DSS腐蚀速率随时间的变化曲线Fig. 5 Change curves of corrosion rates of 2205DSS with soaking time in 80% HAc solution containing 10% Br-at 103 ℃

图6 2205 DSS的微观组织Fig. 6 Microstructure of 2205 DSS

研究表明,在双相不锈钢中,Cr和Mo元素主要集中于铁素体,Ni和N元素主要集中于奥氏体[9],Cr和Mo元素都是增强材料耐蚀性的元素。铁素体中的Cr含量比奥氏体中的更高,一方面,Cr元素可以形成一层较致密的氧化薄膜,可以有效提高铁素体的耐蚀性;另一方面,Cr可以降低材料的钝化电位,保持钝化膜的稳定性,并增加钝化膜破坏后的修复能力[10]。因此,2205 DSS在含溴醋酸溶液中会出现相的选择性腐蚀即奥氏体相被优先腐蚀,而铁素体相被保留。

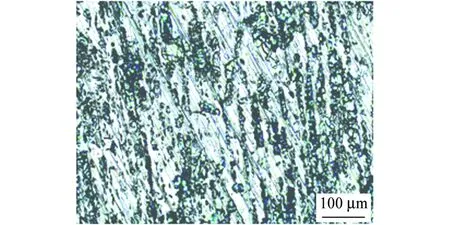

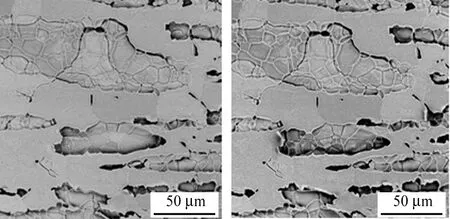

李雪峰等[11]介绍了一种采用偏重亚硫酸钾氯化铜盐酸水溶液作浸蚀剂,制备铁素体-奥氏体双相不锈钢彩色金相的方法,认为在自然光下铁素体呈深蓝色,奥氏体仍为白色(有时会微带灰色)。图8中铁素体(α)被保留,而奥氏体(γ)在厚度方向呈腐蚀凹坑状,两相的腐蚀差异明显,奥氏体被优先腐蚀。

(a) 3 h (b) 7 h

(c) 11 h (d) 15 h

(e) 20 h (f) 30 h图7 试样在103 ℃含10% Br-的80% HAc溶液中腐蚀不同时间后的原位SEM形貌Fig. 7 In-situ SEM morphology of samples after soaking in 80% HAc solution containing 10% Br- at 103 ℃ for different times

图8 2205 DSS的彩色金相图Fig. 8 Color metallography of 2205 DSS

通过EDS分析也可以对双相不锈钢的两相进行区分。虽然EDS分析是一种半定量的元素分析方法,但由于2205 DSS两相的元素含量差别较大,铁素体相中高Cr低Ni,而奥氏体相中低Cr高Ni,只要对试样的不同区域进行Cr和Ni元素含量分析就可以区分该位置的物相。

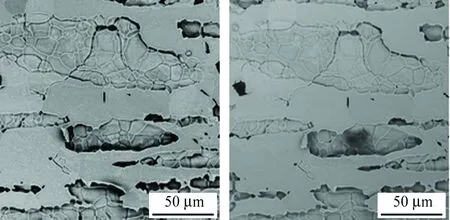

图9中,EDS点扫描结果显示:白色区域Cr的质量分数(19.76%)低于灰色区域的(22.53%),白色区域Ni的质量分数(6.4%)高于灰色区域的(4.28%)。因此可以认为白色区域为奥氏体,灰色区域为铁素体。由图9还可见:被不连续铁素体包围的奥氏体发生腐蚀,而被连续铁素体包围的奥氏体相则保留下来,随着浸泡时间的延长,腐蚀沿厚度方向继续进行,试样表面残留铁素体骨架。

(a) γ腐蚀 (b) α保留图9 2205 DSS选择性腐蚀的SEM形貌Fig. 9 SEM morphology of selective corrosion of 2205 DSS: (a) corrosion of austenite; (b) retaining of ferrite

3 结论

(1) 在含溴醋酸环境中,2205 DSS的腐蚀速率随温度的上升而增加;随Br-含量的上升而增加,随浸泡时间的延长而减小。

(2) 在含溴醋酸环境中,2205 DSS发生选择性腐蚀,且奥氏体被优先腐蚀,铁素体被保留。