超高压管接头密封结构的设计与分析

2020-06-08梅加化黄禄丰刘李兵

梅加化,何 平,黄禄丰,刘李兵

(1.中船动力研究院有限公司研究开发部,上海200120;2.安徽建筑大学机械与电气工程学院,安徽合肥230601;3.宁波吉利汽车研究开发有限公司领克品牌研究院,浙江宁波315336)

超高压的机械产品在实际中应用较少,但也是十分重要的部分。高于100 MPa的液压缸,特别是柴油机的燃油系统,轨压甚至可以高达250 MPa以上[1],如柱塞泵和高压油管。对于液压缸与柱塞泵属于超高压的动态密封,采用小间隙配合和带挡圈的O型圈进行密封[2],并且允许有较小的泄露量。对于静态超高压液体管路接头的密封,一般采用球面-锥面结构,根据实际管路结构布置要求和以往经验数据基本可以设计出管接头的结构图纸。但是如何确定合适的安装预紧力、不同管路压力和密封结构需要多大预紧力等等,目前国内外在这方面的研究很少。

文献[3]研究了球面-锥面结构的低压密封,由于低压密封结构预紧力一般都由操作人员根据经验拧紧,扭矩大小没有明确要求,对球面-锥面密封结构也都是根据经验设计。文献虽然研究了较大拧紧力矩增强了密封效果,但是没有进一步量化预紧力多少合适、不同结构形式的应力趋势等。文献[4]对球面-锥面密封结构进行了弹塑性分析与实验验证,研究发现密封结构有一定的塑性变形,并随着安装力矩增大,接触面压力越大,密封性能越好,但是,同样没有量化预紧力的大小,不能直接应用于新产品的设计。本文以ACD320DF双燃料发动机[5]高压油管的设计为例,研究静态超高压液体管路接头球面-锥面的密封结构特征,找出设计分析与预紧力计算的直观判定方法,为超高压球面-锥面密封结构设计提供理论指导,以便直接应用于新产品的设计。

1 球面-锥面密封管接头的设计

超高压球面-锥面液体密封管接头的设计主要包括管接头的结构设计和安装扭矩两个内容。管接头的结构是根据密封管路的结构特点与布置要求进行设计,数据参考较多[3-4],并且自由度较高,如图1为一种典型的球面-锥面密封管接头结构,包括密封管、卡套、中间接头、固定座和螺栓等。安装扭矩与管路密封压力、具体结构息息相关,后续将以ACD320DF双燃料机高压油管接头为例,进行详细研究。

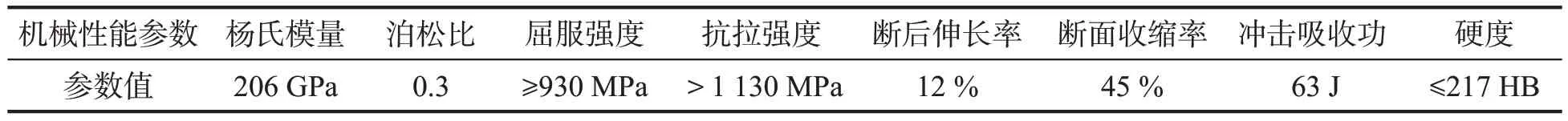

ACD320DF双燃料发动机高压油管接头结构如图2所示,油管设计压力为190 MPa,右油管通过螺纹与卡套连接,固定接头左边与左油管螺纹连接,拧紧时与卡套锥面拉紧,结构十分简单紧凑。右油管球面位置采用了一段30°锥面过渡,有利于卡套插入油管,卡套与右油管螺纹为左旋螺纹,与外侧螺纹相反,以至于紧固过程中卡套不会变松。高压油管的材料均采用42CrMo合金钢,其机械性能参数见表1。

图1 一种球面-锥面密封管接头结构

图2 ACD320DF双燃料机高压油管接头

表1 42CrMo材料机械性能参数

2 锥面-球面密封结构计算分析

2.1 有限元模型的验证

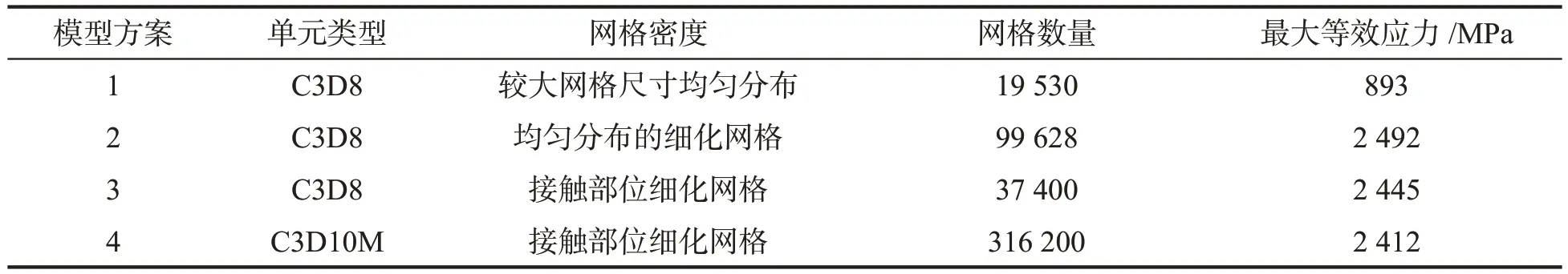

为了准确计算高压油管密封结构的应力、应变情况,需要对有限元仿真模型的单元、网格密度、边界条件等进行多次试计算,以找出合适的方案。本文基于ABAQUS软件[6]建立了高压油管锥面-球面结构的有限元模型,进行线弹性接触分析。表2为不同网格密度、单元下的应力值。

表2 不同有限元模型的计算

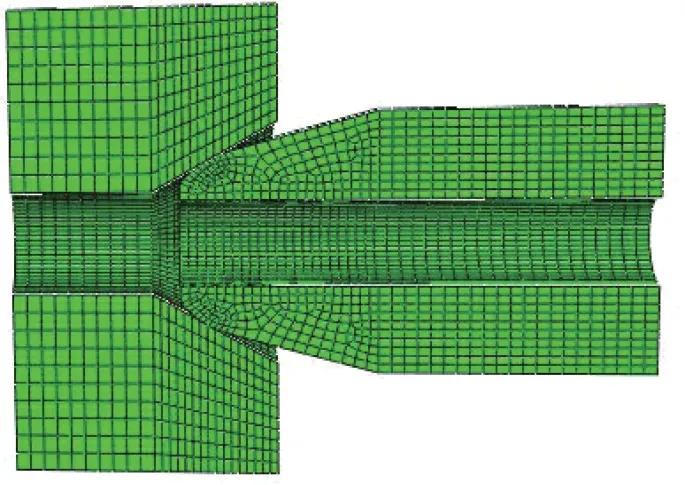

从表中的数据可以看出,随着网格密度的增加,其应力结果趋于稳定,特别是球面-锥面接触部分,网格密度一定要足够小,才能使计算结果精确;从后续3种计算结果中,也可以看出接触部位的应力已经超过了材料的屈服极限,产生了一定的塑性变形,必须要进行弹塑性分析才能与实际相符;C3D10M二阶四面体单元,虽然计算精度很高,但是相对网格数量很多,计算时间很长。因此,基于计算精度和效率,选取C3D8六面体单元进行弹塑性接触分析,有限元模型如图3所示。

图3 高压油管接头有限元模型网格图

2.2 结构对比分析方案

管接头接触压力是通过扭矩预紧螺栓产生,螺栓预紧力与扭矩的转换关系,一般都是通过VDI 2230标准[7]计算得出,但是其计算关系较为复杂,也不是本文研究的重点。因此,本文选取螺栓预紧力的简化公式计算[8]:

其中,Fpreload表示螺栓预紧拉力,T表示螺栓的扭矩,d表示螺栓公称直径。与VDI 2230标准计算值进行比较,误差在3%以内。

将球面-锥面密封结构简化为扇形区域的两个参数A、B,有利于比较结构形式对应力与密封性能的影响,如图4所示,其中A为球面与锥面接触线的直径,B为在扇形半径上的管壁厚度。结构的对比分析方案将根据不同的螺栓预紧扭矩,不同管子外径以及不同的A B参数值进行详细计算分析。

2.3 不同方案的对比分析

2.3.1 高压油管预紧力的确定

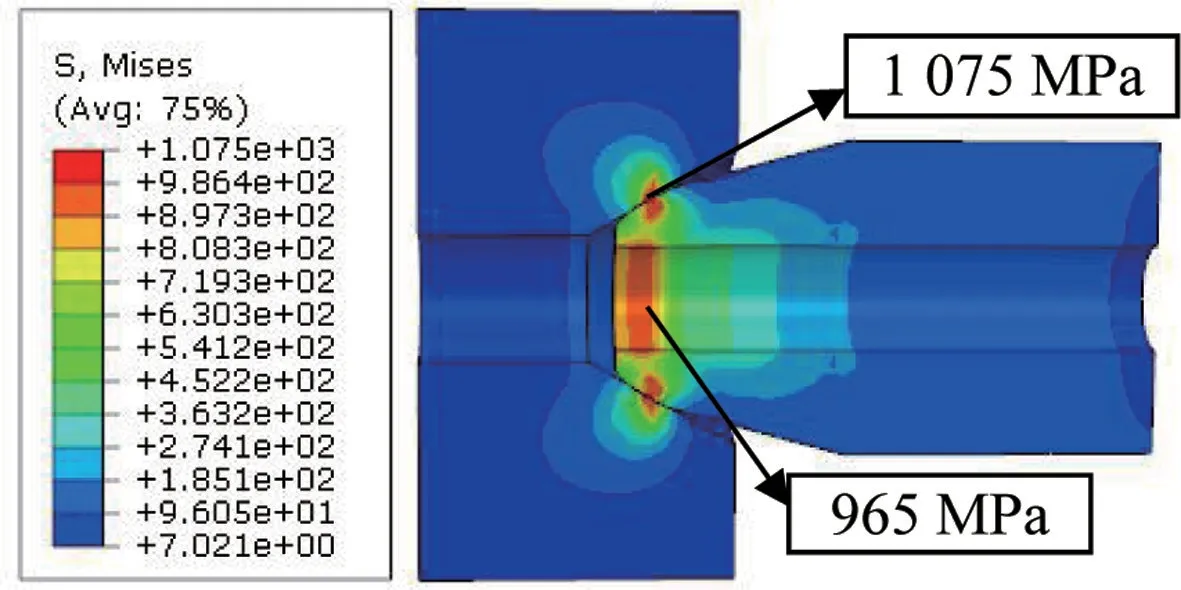

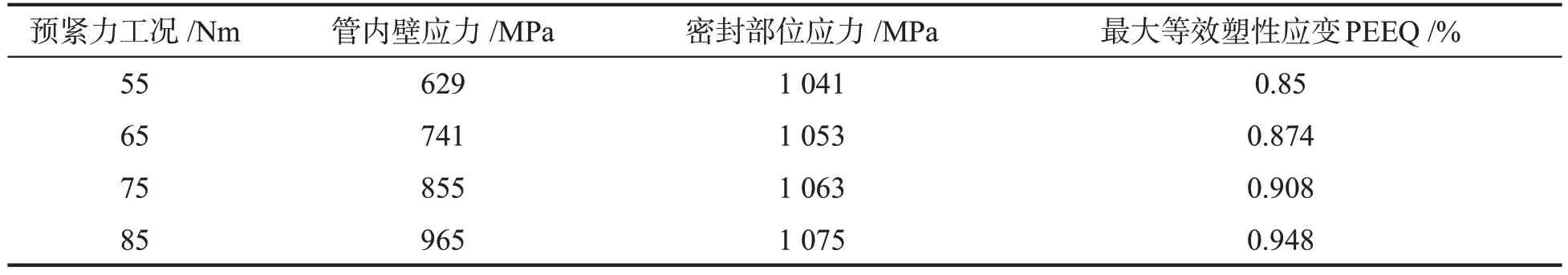

根据高压油管的设计结构,为了确定合适的预紧力扭矩,将针对螺栓扭矩55、65、75、85 Nm等4种工况进行计算分析,85 Nm预紧力下的应力云图如图5所示。

图4 高压油管接头有限元模型

图5 85 Nm预紧力下的应力云图

从图中可以看出,球面-锥面密封部位已经出现了一定的塑性变形,应力高达1 075 MPa,管内部壁面应力也已经达965 MPa,高于屈服强度,说明85 Nm预紧力过大,使结构整体发生塑性变形。整个结构的应力云图形状呈现蛙式分布,两脚位置(即球面-锥面密封接触部位)应力最大,产生塑性变形有利于密封性能,蛙肚部位应力应该小于屈服强度,从而增加球头结构的刚性,提高结构的可靠性。

55 Nm、65 Nm等各个预紧力工况下的计算结构如表3所示。最大等效塑性应变均小于1%,考虑到结构的可靠性,管内壁应力最好是较小,以保证前端有足够的刚度。因此,最终高压油管设计的预紧扭矩确定为65 Nm,后续将会进行试验验证。

表3 不同预紧力的计算结果

2.3.2 不同管外径的球面-锥面结构分析

根据确定的高压油管结构形式(即相同的A、B参数值)和预紧力,针对不同管外径进行仿真分析,如表4所示。锥面管外径从27 mm减小到22 mm对整个结构应力和应变基本没有影响,这表明锥面的结构刚度本身就较大;当球面管子外径从15 mm减小到13 mm时,球面应力增大,等效塑性应变也增加较明显。

表4 不同管外径的计算结果

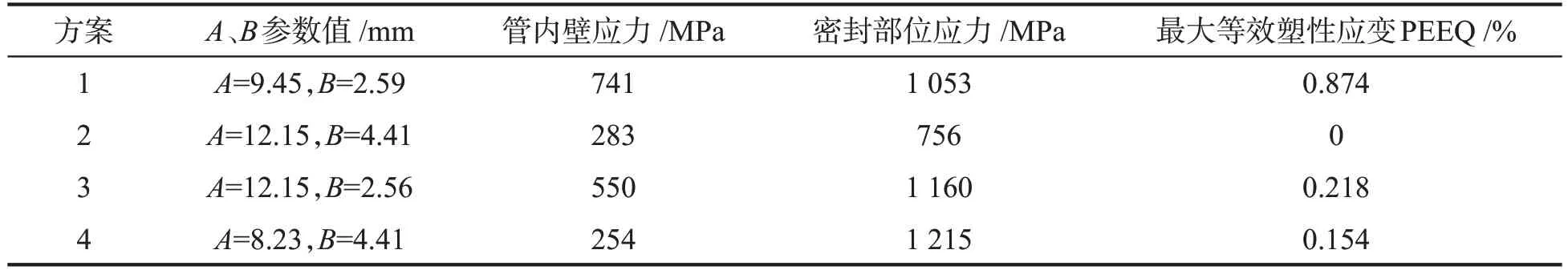

2.3.3 不同A、B结构参数的分析

保持高压油管的外径和内径尺寸,去掉30°锥面导向结构,改变A、B两个参数,其有限元分析结果如图6所示,密封结构整体应力都小于屈服强度,未发生任何塑性应变,说明这2个参数对球面-锥面密封结构的影响较大。

图6 不同A、B参数的应力云图

方案1为高压油管结构,方案2为图6中的模型,方案3、4和5是在方案2的基础上,改变A、B两个参数值,保持所有方案的边界条件和受力工况不变,其应力应变结果如表5所示。

表5 不同AB参数的计算结果

当方案2中A、B参数同时增大时,结构强度会有很大的提升;当保持A不变,减小B参数时,结构的整体应力增大,特别是球面-锥面接触部位等效应力较方案1更大,但是塑性应变较小;当保持B参数不变,A参数减小时,虽然接触部位的塑性应变较小,但是应力幅值很大,甚至超过了抗拉强度,出现了局部点蚀。

因此优化设计球面-锥面的结构尺寸,合理地选取A、B参数对结果好坏十分重要。

3 设计验证与结果分析

3.1 设计验证

首先根据已有成熟机型的某种高压油管结构,进行计算分析,其结果如图7所示,接触部位最大等效应力为1 104 MPa,但是塑性应变为1.11%,管壁内应力只有388 MPa。再选取另外几种成熟机型的高压油管进行仿真分析,发现接触部位也出现了塑性变形,管内壁应力则相对较小。这些都说明接触部位有一定的塑性变形,对密封十分有利,而管内壁应力则尽可能小于材料屈服强度;ACD320DF双燃料机高压油管的设计与此相符。

图7 某成熟机型高压油管的分析结果

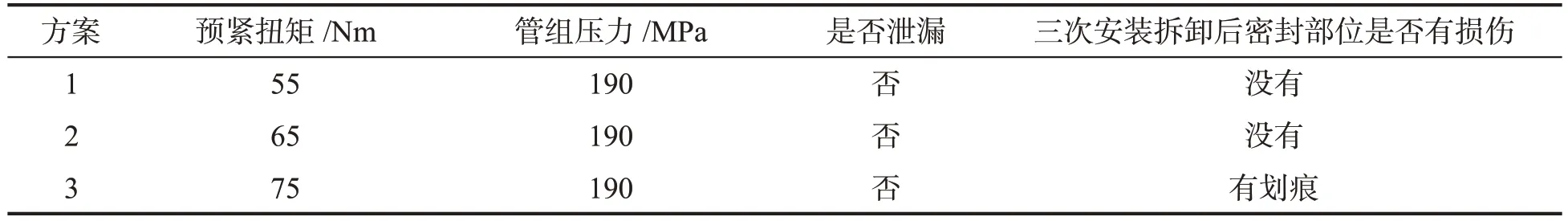

根据ACD320DF机高压油管的设计方案进行预紧力试验,其结果如表6所示。所有方案下均没有出现泄漏情况,但是当预紧力为75 Nm时,3次反复试验后,球面有可见的划痕,再次安装后试验也不泄漏。因此,ACD320DF双燃料机高压油管最终选择65 Nm预紧力。

表6 不同预紧力的影响试验

3.2 结果分析

3.2.1 球面-锥面结构的影响

根据对球面-锥面不同结构的仿真分析结果,可以得出:

(1)当球面管子外径增加时,球面-锥面接触部位的应力与应变均降低;而锥面管子外径减少时,几乎没有多少变化。

(2)密封结构随着A参数的增大,即接触部位的直径越大,接触面积越大,球面-锥面接触部位应力急剧下降,能承受更大的预紧力。当B参数增大时,即管厚度增加时,前端刚度变大,包括管内壁和球面等整个结构应力都会明显减小。

(3)从ACD320DF双燃料机高压油管和几种成熟发动机的高压油管计算结果来看,当球面-锥面接触部位达到一定的塑性变形,而管内壁应力小于屈服强度,才能使密封可靠,这也是我们进行结构设计的优化方向。

3.2.2 球面-锥面结构有限元分析的判定准则

只有合理的球面-锥面结构与合适的预紧力相配合,才能使密封性能和可靠性达到最佳。而预紧力的选取,一方面需要满足密封要求,并且可靠性高。另一方面要大小合理,针对不同结构、不同密封压力场合有不同的合适值。因此,需要借助于有限元分析来优化设计以得到一个合理的结构与合适的预紧力,而判定准则是进行有限元分析成败的关键,正确合理的判定准则才能使仿真分析变得有意义。针对以上密封结构的分析结果,提出一个通用的判定准则:

其中,σΔ是在螺栓预紧力减去管道压力后计算的密封部位应力,σS为材料屈服强度,σr为仅有螺栓预紧力作用下的管道内壁应力,Fpreload为螺栓预紧力,Fpressure为管道压力产生的推力,P为管道内液体压力,A为球面-锥面接触线的直径,r为球面管内径。

只有在螺栓预紧力减去管道液体压力后,计算得到的密封接触部位应力大于材料屈服强度,并且仅在螺栓预紧力作用下,管道内壁应力小于材料屈服强度,才能保证该球面-锥面结构在给定的螺栓预紧力作用下密封可靠。将本文设计的高压油管和几种成熟机型的高压油管按照上述预紧力的判定准则,进行验证,材料均为42CrMo,计算结果如表7所示。从表7可见,均能满足判定准则的要求。

表7 几种高压油管预紧力

4 结 论

综上所述,管外径、密封结构扇形区域A、B参数对结构密封性能有较大的影响,特别是A、B参数对密封结构应力应变影响最大。因此,进行超高压球面-锥面结构建模时,可以根据这些参数进行参数化建模,更容易找出合理的设计。甚至可以通过比较这些参数,不进行有限元计算,就可以得到较为合适的结构和预紧力。计算的结果表明,球面-锥面密封接触部位产生一定的塑性变形,反而使得密封更加可靠。与应力不能超过屈服强度的传统设计理论形成鲜明对比,说明设计理论因情况而异,合适的塑性变形不仅提高了材料利用率,同样可以十分可靠。此外,本文基于超高压球面-锥面密封结构的有限元分析,提出了一个计算结果的判定准则,并通过多个成熟的案例验证了准则的正确性。