发动机漏水故障分析与密封结构优化

2022-09-30袁明珂王立杰孟范胜刘金宝董媛

袁明珂,王立杰,孟范胜,刘金宝,董媛

潍柴动力股份有限公司,山东 潍坊 261061

0 引言

柴油机冷却系统主要由出水管、水泵、机油冷却器、缸套、缸盖等组成,散热介质通常为冷却液,对发动机各个部件进行冷却,确保发动机处在正常工作温度状态[1-2]。如果柴油机冷却系统出现故障,如出水管接头漏水、水泵管接头漏水等,散热介质长时间泄漏导致柴油机关键零部件热量无法散出,可造成凸轮轴粘套、曲轴化瓦,活塞拉缸等故障,出现重大质量事故[3]。

目前客户对于柴油机产品外观和性能的要求越来越高,三漏故障严重影响柴油机品牌价值[4]。本文中针对某厂发动机试车过程中出现的发动机冷却系统出水管管接头批量漏水故障,通过折检故障件分析故障原因,从装配工艺、结构设计2个方面进行优化,并进行试验验证,找到解决问题的方法,提升产品质量与可靠性。

1 密封原理及故障分析

1.1 过盈配合密封原理

过盈配合密封示意图如图1所示。过盈配合密封是在管接头与出水管存在一定过盈量、并在管接头密封部位涂抹243密封胶[5]的情况下,对管接头施加轴向载荷,使其以一定速度压入出水管并产生塑性变形,消除管接头与出水管孔的间隙,产生过盈配合,实现管道的连接,依靠管接头与出水管间的弹性压力及密封胶锁紧力获得紧固密封。

图1 过盈配合密封示意图

1.2 管接头漏水故障分析

1.2.1 故障描述

某款高性能发动机冷却系统出水管管接头(接头外径为20 mm)及水泵管接头为过盈配合结构,发动机试车过程中出现批量漏水故障。出水管管接头单日漏水量达到冷却液总量的25.34%。对最近2个月故障进行统计,漏水点主要集中于出水管孔和管接头的密封部位,故障形式主要为接合面渗水、接合面明细水流、管接头脱出,3种故障形式的故障率分别为90.24%、8.42%和1.34%,严重影响产品质量及产品交付率。

1.2.2 故障分析

目前管接头制作主要有2~3个空心管通过焊接成型[6]和使用模具直接锻造成型2种工艺,如图2所示。受成型工艺影响,两种管接头头部受力点存在接触面粗糙不平、裂纹等问题[7]。

a)焊接管接头 b)锻造管接头

拆检试车管接头漏水故障件,发现如下问题:1)管接头密封部位出现环状退刀纹;2)出水管孔内壁有明显起皮、划伤等问题;3)出水管与管接头密封部位之间密封胶很少,如图3所示。

a)环状退刀纹 b)起皮、划伤 c)缺少密封胶

管接头装配时,先将管接头密封部位涂抹243密封胶,然后工人手持铁锤将管接头敲进出水管,装配完毕后人工目视检查管接头与出水管接合部位是否紧密贴合、管接头是否歪斜等。人工装配时,如果铁锤与管接头受力不在同一直线上,导致出水管内壁划伤、材料单边堆积等问题,密封带遭到破坏,出水管内孔变形,过盈密封失效,密封全部依靠密封胶的锁固作用,漏水故障隐患较大[8-9]。

综上所述,可以确定出水管漏水的主要原因为人工装配过程不规范及管接头粗糙度不达标。其他如水泵、三通管等同样采用管接头过盈配合密封方式的零件,都存在类似漏水故障隐患,改进管接头结构和装配工艺具有重要意义。

2 装配工艺改进

为解决过盈配合密封的管接头漏水问题,对出水管管接头装配工艺进行研究[10],发现存在以下问题:1)管接头头部为毛坯面,采用人工敲击装配时管接头头部受力不均;2)出水管底面为毛坯面,出水管定位不准确,管接头与出水管内孔不同心。

针对出水管管接头装配中存在的问题,从工具工装、零部件等方面提出3种措施优化装配工艺。

①设计出水管固定工装。利用仿形方法,设计出水管固定工装,将出水管固定,解决人工装配时管接头及出水管不同心问题。出水管固定工装如图4所示。

图4 出水管固定工装 图5 提高粗糙度要求前、后对比 图6 管接头压装机

②提高管接头头部粗糙度要求。针对管接头头部受力面为毛坯面问题,增加管接头头部加工工艺要求,降低粗糙度值,解决装配敲击管接头时,管接头偏斜划伤出水管密封带内壁问题。提高管接头头部粗糙度要求前、后管接头头部照片如图5所示。

③设计压装出水管管接头压力机及相应压装工装。该压力机采用压缩空气作为动力源,配备相应的限位措施等,保证压力稳定可靠,解决人工敲击管接头造成力度不均匀问题。管接头压装机如图6所示。

进行为期2个月的装配工艺试验,验证上述3种措施的效果,不同优化措施的检测数量和故障率如表1所示。

表1 不同优化措施的检测数量和故障率

由表1可知:措施①、②的优化效果不明显,故障率仍较高。其主要原因为采用这2种措施时,仍然是人工手持铁锤装配管接头,无法根本解决管接头与出水管孔不同心及偏斜造成密封带破坏问题。

采用措施③可有效解决出水管孔及管接头不同心及偏斜问题,故障率明显降低,但仍不能满足将故障率降低至1%的目标要求,且采用压装机装配管接头,作业步骤复杂,单台装配耗时150 s,是正常生产节拍的2倍,无法满足生产线要求。

对过盈配合密封失效原因的分析及过盈配合密封装配工艺的研究表明,冷却水路直径为20 mm的管接头,采用过盈配合密封受到装配过程、零部件一致性等因素影响较大,改进措施无法满足故障率和生产节拍要求,不建议采用该方式进行密封,需要从结构设计环节寻找突破。

3 管接头密封结构优化

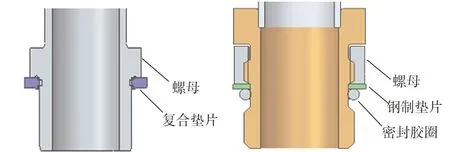

借鉴文献[11-12],设计2种管接头密封优化方案:1)螺纹结构与螺母配合密封结构,如图7a)所示;2)F型螺柱密封结构,该结构采用胶圈与出水管锥形倒角配合方式进行密封,如图7b)所示。对2种优化管接头进行为期2个月装配工艺验证试验,验证优化方案的可行性。采用2种密封优化方案的检测数量和故障率如表2所示。

a)螺母与螺纹配合结构 b)F型螺柱密封结构

表2 采用2种密封优化方案的检测数量和故障率

由表2可知,采用螺纹与螺母配合结构及F型螺柱密封后漏水故障率大幅降低,尤其是采用F型螺柱密封后,故障率下降到0.6%。

耐久试验后,对采用F型螺柱密封结构的管接头及相应胶圈进行拆检,未发现异常,且该结构无需涂胶、对零部件螺纹配合要求不高,设计改进有效。

4 结论

1)对于对冷却水路起到密封作用、直径为20 mm的管接头,采用过盈配合密封方式受到装配过程、零部件一致性等因素影响较大,现行装配工艺很难兼顾密封性和生产节拍要求,不建议采用。

2)设计螺纹结构与螺母配合密封、F型螺柱密封2种新的密封结构。装配工艺试验结果表明:F型螺柱密封结构密封性可靠,漏水故障率仅为0.6%,且无需涂胶,对零部件螺纹配合要求不高,满足设计要求。