气门座圈密封锥面尺寸对座圈磨损的影响

2020-07-04

(上海柴油机股份有限公司,上海 200438)

0 引言

气门座圈磨损一直是各主机厂在发动机开发过程中重点研究对象,但人们往往更加关注气门座圈与气门的材料选择上,进行了多种座圈材料和气门材料的匹配磨损试验来分析其材料特性[1],而忽视了气门座圈本身的尺寸设计和加工误差对气门座圈的磨损机理。一直以来,气门座圈密封锥面加工虽然是作为缸盖加工的关键工序,但受检具和检测能力的限制,对个别尺寸往往仅靠加工设备的精度和刀具的稳定性来保证加工精度,而未实施采用专用检具进行在线实时监测方法,这对大批量生产的质量控制力度是不够的,这也是座圈磨损问题在开发阶段解决后,在大批量生产后仍旧会反复出现的原因。本文就气门座圈密封锥面尺寸的设计和加工质量对气门磨损影响进行分析,为气门座圈设计、气门座圈磨损分析、气门座圈密封面加工质量控制提供依据和指导。

1 气门座圈几何尺寸与气门装配结构

一般发动机气门座圈的几何尺寸如图1所示。气门座圈加工锥面一般由3个锥面组成,分别是气流进口引导锥面、气流密封锥面和气流内倒角锥面[2],如图1所示。

与气门座圈3个锥面有关的尺寸见图2。其中,a为气流内倒角锥面角度,b为气门座圈与气门接触的密封面角度,c为气流进口引导锥面角度,a1为气门密封锥面量规直径,a2为密封锥面交线直径,a3为密封锥面宽度,a4为密封锥面跳动。目前,为了保证气门座圈密封锥面跳动符合设计要求,通常做法是将气门座圈压入缸盖后,用复合刀具将其密封锥面的最终尺寸与气门导管孔的最终尺寸同步加工而成。

气门座圈与气门的装配结构如图3所示。气门密封锥面角度与气门座圈的密封锥面角度设计上不完全一样。一般而言,气门密封锥面角度比气门座圈密封锥面锥角大0.5°~1°,这样气门与气门座圈就是线接触。对于初始配合,线接触的密封性要比面接触的密封性好,而且角度差的存在也可以加速气门与气门座圈的磨合,并有效清除两者之间的积垢或积碳[3]。

2 气门座圈锥面尺寸对座圈磨损影响分析

2.1 气门座圈密封锥面跳动

气门座圈密封锥面跳动是指气门座圈密封锥面相对导管孔中心线的位置精度,跳动的精度直接影响气门与座圈的密封性能。汽油机气门座圈的跳动一般控制在0.03 mm以内,柴油机控制在0.05 mm以内。由气门座圈跳动误差而产生的气门与座圈的密封间隙可简化为2个不同心的圆锥环密封模型,如图4所示。

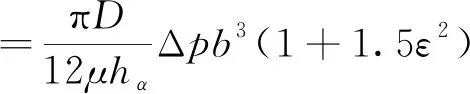

由流体力学及密封学可知[4],通过有锥度的偏心环缝隙的气体质量流量可以由如下公式计算。

(1)

式中:qm为通过有锥度的偏心环缝隙的气体质量流量,kg/s;D为圆锥孔(轴)配合的基本尺寸,m;μ为介质黏度,Pa·s;h为密封面高度,m;hα为密封面有效高度(hα=h/cosα),m;α为半锥角,(°);Δp为密封面压力差,Pa;b为密封面缝隙平均宽度(b=R-r),R和r分别为2个圆锥环半径,m;ε为偏心比,ε=e/b;e为偏心距,m。

由式(1)可见,通过气门密封间隙的气体质量流量qm和密封面缝隙宽度b的三次方成正比。这表明,气门和气门座圈的密封面间隙对气门的密封性有很大的影响,而气门和气门座圈密封面的间隙主要由气门座圈密封锥面跳动误差导致,因此该跳动过大会直接导致气门密封不严而漏气。气门漏气后会使气门座圈和气门头部受到高温高压的气流冲刷,导致两者的机械强度下降,进而造成磨损、变形,使漏气更严重,更加剧磨损,造成恶性循环。气门座圈密封锥面跳动作为影响气门密封性的重要因素,一直以来备受关注。通过引进高精度的加工设备、刀具,优化加工工艺,加上采用各种成熟有效的检具,目前能非常有效控制气门座圈密封锥面跳动的加工质量。

2.2 气门座圈密封锥面宽度

密封锥面宽度直接影响着气门与气门座圈这对摩擦副初期接触的面积。气门座圈的主要磨损机理可以确定为密封锥面的粘着磨损,其磨损体积的计算公式[5]为:

(2)

式中:V为磨损体积,m3;K为粘着磨损常数,F为粘着表面的载荷,Pa;d为摩擦滑移距离,m;H为摩擦面硬度。

由文献[3]得出:

s=kF0.6ν0.5cosα

(3)

式中:s为气门座圈滑移量,m;k为材料磨损系数,F为接触面处的载荷,即公式(2)中的粘着表面的载荷,Pa;ν为气门落座速度,m/s;α为气门座圈半锥角,(°)。

由(3)式推出

ds=kF0.6ν0.5cosαdt

(4)

由(2)式可以推出磨损体积:

(5)

由几何结构可知:

dV=Adh

(6)

式中:A为密封面面积,m2;h为磨损深度,m。

结合式(3)、(4)、(5)和(6),可推出:

(7)

两边积分可以推出磨损深度的表达式:

(8)

式中:λ为摩擦磨损系数,λ=kK为定值。

由几何结构可知密封锥面的面积为:

A=πDb

(9)

式中:D为气门座圈的量规直径,m;b为气门座圈密封锥面宽度,m。

将式(9)代入式(8)得出:

(10)

由式(10)可知,磨损深度与密封锥面宽度成反比关系,即密封锥面宽度越小磨损深度越大,摩擦深度通常也直接表现为气门座圈磨损后气门下沉量的变化。

但密封锥面宽度也并不是越大越好,宽度变大后,会加大密封锥面积碳的可能性,过多的积碳被气门拍打后粘结在密封锥面上,久而久之则会形成不同程度的腐蚀麻点,降低气门与座圈锥面的密封性,从而加大密封面的磨损。因此,密封锥面宽度必须控制在一个合理的范围内。

目前,对座圈密封锥面宽度加工质量的控制重视度并不够,加上受现有的密封锥面宽度检具精度和检测效率的限制,企业对密封锥面宽度加工质量的控制力度往往不够,这也是座圈磨损问题突然偶发的原因。

2.3 气门座圈密封锥面角度

气门座圈密封锥面角度是指气门座圈与气门密封面的角度。从式(10)中可以看出,磨损深度与座圈密封锥面半锥角的余弦成正比,角度越大,磨损深度越小。由此在解决气门座圈磨损问题上,往往也可以通过增大锥面的角度来改善气门座圈磨损情况,但锥面角度的改变则会影响气道的滚流比、流量系数及气门密封面的密封力度。因此,锥面角度的更改需要权衡多方面的影响。

2.4 气门座圈锥面交线直径

气门座圈密封锥面交线直径是指座圈密封锥面与气流进口引导锥面交接处的直径,如图2中的a2尺寸,交线直径的位置决定气门与气门座圈初始接触的位置。

气门座圈与气门密封接触面位置如图5所示。图5(a)为理论初始接触位置,此时气门座圈密封锥面应处于气门密封锥面的中间位置。当交线直径变大时,上余量偏大,如图5(b)所示,此时气门座圈磨损余量小,随着磨损加剧,气门密封锥面的下棱角会直接磨损到气门座圈的密封锥面上,使气门座圈密封锥面形成沟壑状的磨损。当交线直径变小时,下余量偏大,如图5(c)所示,此时气门头部暴露在燃烧室的面积大大增加,在爆发压力和高温燃气的冲击下,气门机械强度下降,发生变形漏气,同样也会增加气门和气门座圈磨损的风险。因此交线直径位置作为初始的接触位置,对气门与气门座圈的磨损进程具有非常重要的影响。

目前,交线直径在座圈加工尺寸控制中的关注度不够,加上需要借助专用检具测量,企业一般对交线直径尺寸不做控制,仅依靠设备和刀具的稳定性来保证。这也是为什么在其他关键尺寸都合格的情况下,仍然会出现座圈异常磨损的情况。

3 结论

通过分析,得到气门座圈密封锥面跳动、密封锥面角度、密封锥面宽度以及锥面交线直径4个密封锥面尺寸对气门座圈密封面磨损有不同程度的影响,为气门座圈锥面尺寸设计和气门座圈失效分析提供了一定的依据。同时,也为气门座圈锥面尺寸加工质量控制提供了指导。目前多数企业对座圈锥面尺寸的加工质量控制还不够完善,特别是密封锥面角度、密封锥面宽度和锥面交线直径尺寸,受检具和检测能力的限制,其尺寸不能实现在线监测,加工质量没有得到真正的有效控制。因此,对密封锥面尺寸加强质量控制是十分必要的。更多地运用专用检具或者综合检具进行在线尺寸监控,是加强关键尺寸质量控制的重要措施,有助于解决座圈磨损这个顽疾问题。