镁合金筋条式壁板压弯成形研究

2020-06-08王忠堂陈佳鑫杨君宝梁海成

王忠堂,杨 念,陈佳鑫,杨君宝,梁海成

(沈阳理工大学 材料科学与工程学院,沈阳 110159)

由于国外对镁及镁合金的研究应用工作起步较早,因此他们在这些领域取得了一些先进的研究成果。Sanjari[1]研究发现镁合金在高应变速率(1200s-1)变形时,晶界原位跟踪与压缩孪晶和二次孪晶有关,增加轧制应变和压缩应变,可以增大压缩孪晶和二次孪晶的激活能。随着应变速率的增大,再结晶的体积分数明显增加,可能导致孪生诱发再结晶分数的增加。Biswas等[2]通过VPSC模型对镁合金AM30挤压后形成的微观结构和织构进行了模拟研究,尽管忽略了动态再结晶的影响,仍然可以准确地预测镁合金形成的织构。Bhattacharya等[3]研究了AZ31镁合金在热加工条件下动态再结晶的流动应力、应变、应变速率和温度之间的关系,建立了热变形条件下的本构方程,对动态再结晶晶粒尺寸进行了定量分析。Ciccarelli等[4]研究了ZK60镁合金的流动应力与组织演变规律,提出了一个考虑晶界滑动和位错运动的新的本构方程形式。在壁板成形方面,edek等[5]研究了某型号整体表面纵梁翼板的破坏形式,分析了某型通勤飞机飞行载荷作用下的裂纹扩展,讨论了整体壁板的裂纹扩展和原始数据。Iuspa[6]提出了一种特殊的快速生成和参数化方法,设计了具有自由拓扑结构的薄壁结构。该方法利用由专用骨架为基础的积分软目标照射的整个势场,重新排列任意形状结构域的有限元表面,生成无拓扑约束的自动混合肋和凸点。Fossati等[7]应用数值方法来评估在裂纹扩展情况下整体加工的蒙皮纵梁板的性能,分析循环对裂纹扩展和剩余强度预测的整体结构。

在壁板成形方面,国内学者也做了很多工作,彭艳敏等[8]研究了大型飞机机翼整体壁板喷丸成形延展性问题,从影响整体壁板喷丸延展变形的因素出发,得出整体壁板喷丸成形加工环节的延展变形规律。阳波等[9]分析了大型机翼整体壁板结构特征及成型工艺方法,开展了机翼壁板的展开建模重构工作,提出一种局部区域不展的方法进行展开计算。王永军等[10]分析了大型机翼整体壁板在喷丸成形及强化过程中产生延展变形的机理,采用Avrami覆盖率计算模型,通过多弹丸撞击长方体胞元的有限元模拟方法,得到弹丸撞击后靶材的表层诱导应力场的分布规律,建立了预测喷丸成形及强化延展变形的有限元模拟方法。陈同祥等[11]分析了天宫一号长寿命载人密封舱结构设计约束条件,通过不同结构形式的比较,提出了密封舱采用整体壁板结构。李卫东等[12]对筋条在内弧的对称、非对称形状截面的结构特征,利用解析法得到了压弯过程中弯曲中性层的平移量和转动量,建立了回弹的计算模型,得出上模下压量与回弹量的关系表达式。钱炳芸[13]运用Deform-3D有限元软件对AZ31镁合金板材的V型弯曲过程进行了模拟,分析了板材在弯曲过程中的应变场、应力场及速度场分布规律。宋刚等[14]研究了复合材料加筋板翼面结构稳定性问题,分析了加筋板在压缩和剪切等载荷作用下的稳定性。并给出复合材料层合板在复杂载荷下的屈曲及后屈曲安全裕度的计算准则。

根据以上文献,未发现关于镁合金壁板成形方面的研究工作,因此,开展镁合金筋条式壁板压弯成形研究工作对于拓宽镁合金材料应用领域具有重要意义。本文对镁合金壁板压弯成形进行数值模拟研究,优化工艺参数及模具结构,并进行实验研究,以探索镁合金筋条式壁板压弯成形的可行性及产品尺寸精度等关键技术问题。

1 模拟方案及工艺参数

使用UG软件建立了AZ31镁合金筋条式壁板压弯成形几何模型。采用DEFORM软件对镁合金壁板压弯过程进行数值模拟研究,镁合金壁板压弯变形温度为310~430℃。

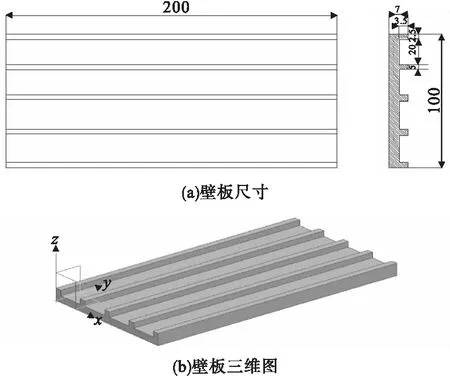

镁合金壁板及模具三维建模:使用UG软件对AZ31镁合金筋条式壁板以及模具进行三维建模,如图1所示,壁板尺寸为100mm×200mm×7mm,槽深4mm。

图1 筋条式壁板结构及尺寸

2 模拟结果

2.1 位移总量分析

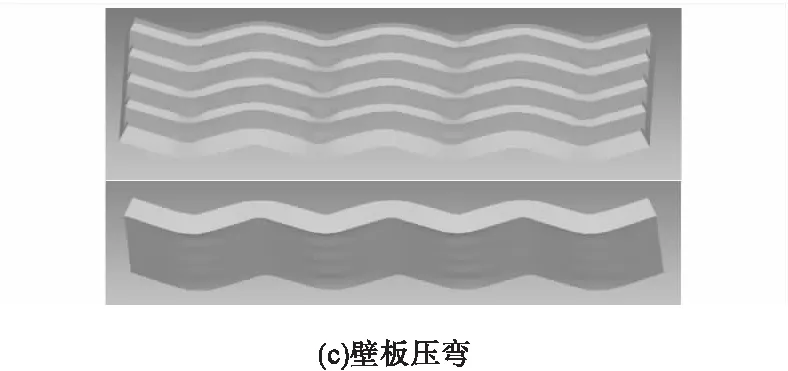

变形温度310℃时的筋条式壁板压弯位移总量如图2所示。

图2 筋条式壁板位移总量(310℃)

由图2可以看出,位移总量的不同会造成下表面凹凸不平,筋条式壁板压弯后背部最高点与最低点差值为0.1~0.3,不同的压弯变形温度对位移总量有影响,随着壁板温度降低,位移总量随之减少,减少的数值较小,壁板温度从310℃到430℃,各选取点位移总量数值平均降低0.2mm。

2.2 破坏系数分析

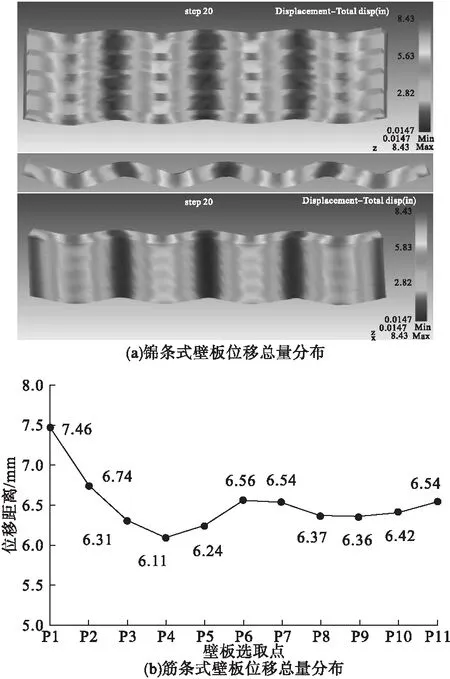

不同变形温度条件下的破坏系数分布如图3a所示。

图3 筋条式壁板破坏系数及温度场(310℃)

结果表明,破坏系数越大,压弯过程中壁板发生破坏的可能性越大。筋条式壁板破坏大多集中在凸起处,其破坏系数平均值达到0.202。

2.3 温度场分析

不同变形温度条件下的AZ31镁合金壁板温度场分布如图3b所示,结果表明,壁板与上模具的接触处温度下降较快,下降温度达到70~90℃。壁板与下模具的接触处温度下降较慢,下降温度达到30~40℃。

2.4 应变场与应力场分析

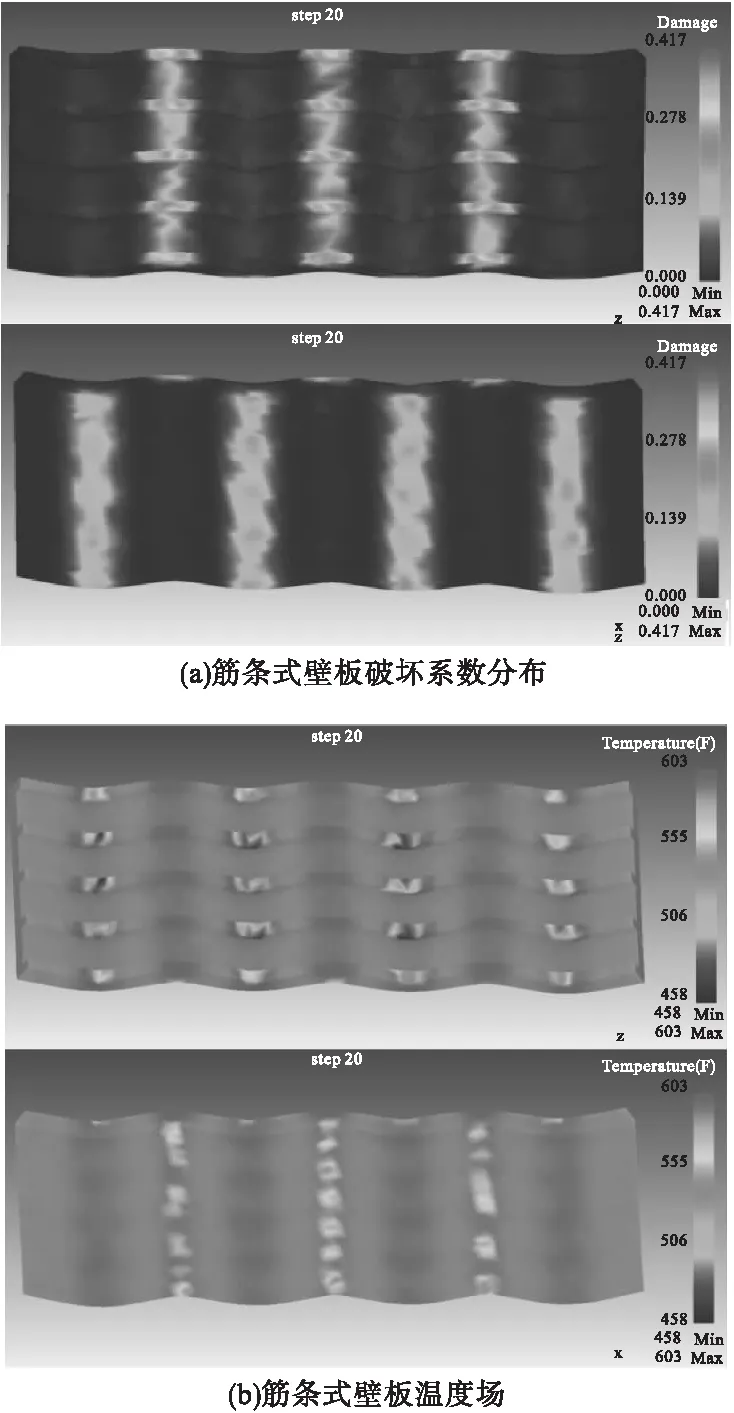

不同变形温度条件下的应变场分布如图4a所示。

结果表明,筋条式壁板应变分布较均匀,其应变平均值为0.195。上半部分的横向肋板与纵向肋板接触处应变最大,达到0.389。

图4 筋条式壁板应变场与应力场(310℃)

不同变形温度条件下的应力场分布如图4b所示,结果表明,随着镁合金壁板压弯成形温度的增大,壁板受到的应力逐渐减小。

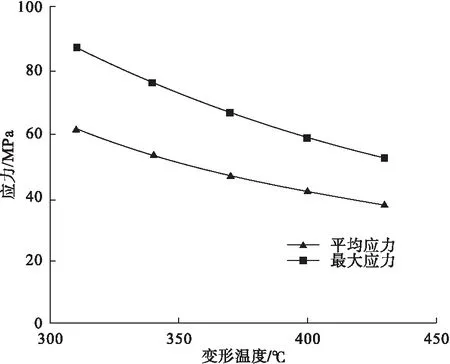

镁合金壁板受到的平均应力以及最大应力随变形温度的变化曲线如图5所示。

图5 筋条式壁板应力随温度变化曲线

3 镁合金壁板压弯成形实验研究

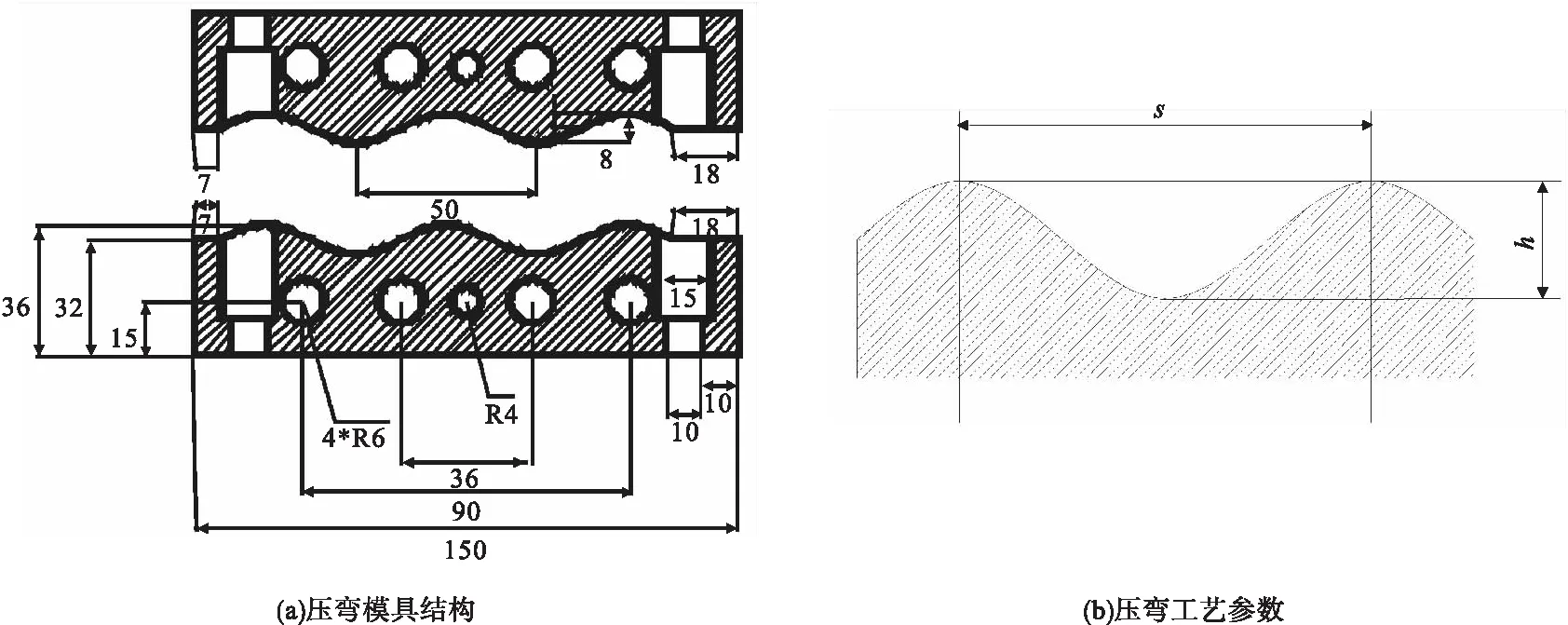

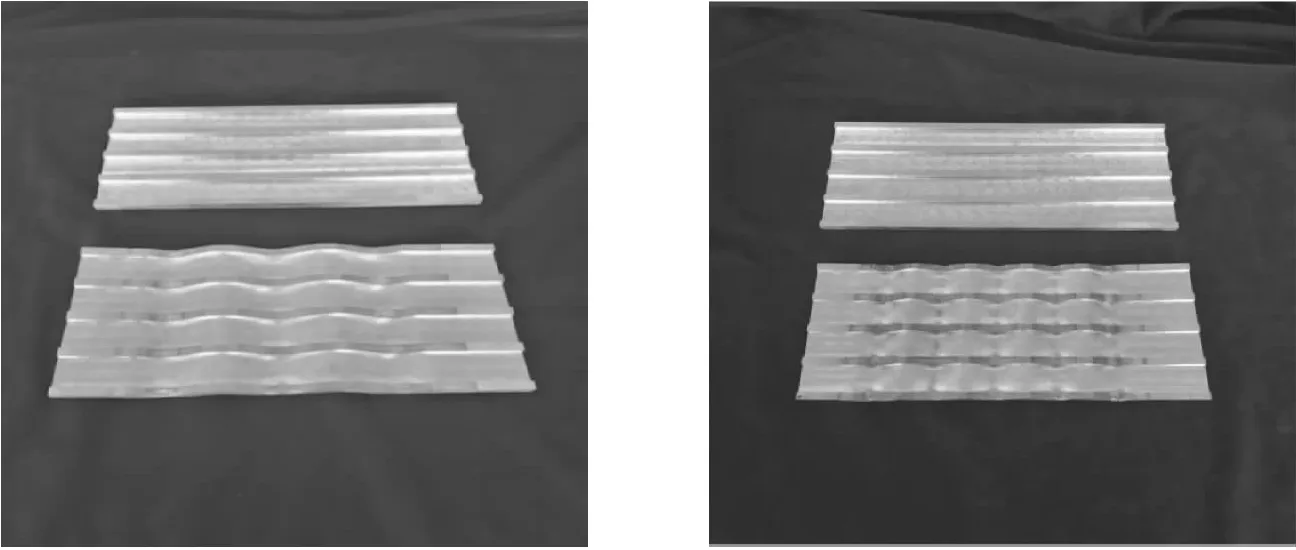

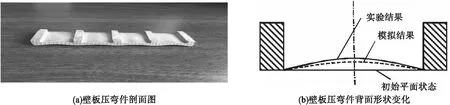

实验设备采用3150kN万能液压机,模具结构及尺寸见图6所示。AZ31镁合金筋条式壁板平面尺寸为100mm×200mm×7mm,槽深4mm。镁合金壁板的成形温度分别为310℃、340℃、370℃、400℃、430℃。根据确定的变形工艺参数,对镁合金壁板进行压弯成形实验,获得了满意的实验结果。AZ31镁合金壁板压弯件如图7所示。镁合金筋条式壁板弯曲件的背部出现凹陷,如图8a所示;镁合金筋条式壁板成形件的形状及弧度分布尺寸精度如图8b所示,模拟结果与实验结果相吻合,最大相对误差小于19.1%。

图6 压弯模具结构及变形尺寸(s=50mm,h=8mm)

图7 镁合金筋条式壁板实验件

图8 镁合金壁板压弯背部凹陷形状曲线

4 结论

(1)采用UG软件建立了AZ31镁合金筋条式壁板压弯成形有限元数值模拟的几何模型,采用商业软件对AZ31镁合金网格壁板压弯成形进行了数值模拟研究。

(2)通过数值模拟研究,得到了镁合金筋条式壁板压弯成形中的温度场、应变场、应力场、模具载荷、破坏系数等分布规律,优化了变形工艺参数及模具结构。

(3)研制了镁合金筋条式壁板压弯成形模具装置,并且进行了实验研究,获得了合格的镁合金网格壁板弯曲件。

(4)分析了镁合金筋条式壁板成形件的形状及弧度分布尺寸精度,模拟结果与实验结果相吻合,最大相对误差小于19.1%。