无机防渗碳自剥落涂料的制备与应用

2020-06-08李玉海何金桂

李玉海,常 虎,何金桂

(沈阳理工大学 材料科学与工程学院 沈阳 110159)

随着国民经济的快速发展,对一些轴类、齿轮类零件提出了更高的技术要求,以解决存在的断裂隐患[1],要求这些零件表面硬度高、耐磨性好、心部有足够的韧性等综合力学性能,因此需要对其表面进行渗碳处理,渗碳后会导致硬度增加、机加工困难等问题[2],为使进行二次加工的表面不产生脆硬性而损伤加工刀具,局部要采取有效的保护措施,防止碳的渗入[3],如防渗碳涂料对该部位进行涂覆保护[4],防渗碳的方法主要有机械加工法、镀铜法与防渗碳涂料法[5]。但机械加工法不仅浪费材料,且还增加了工序;镀铜法属于化学方法,成本高,污染环境;目前,防渗碳涂料应用比较广泛。防渗碳涂料存在浇注过程中易产生气隙,涂层本身的导热率低[6],与基材的结合力差,涂层容易脱落,渗碳后难去除,难以适应一些恶劣环境的情况[7]。因此研究低气隙、高效率、低成本的水基涂料,是今后相关涂料发展的必然趋势[8]。

本文采用廉价且环保的硼砂、玻璃粉、二氧化硅粉末、白云石粉以及水玻璃等为主要原料制备一种适应于低碳合金钢的防渗碳涂料。通过对涂渗碳热处理后涂层的防渗碳效果以及涂层剥落性的分析,得到该涂层所具备的性能优点。该涂层与现有涂层不同之处在于烧结后形成玻璃态物质,不仅具备良好的防渗碳效果,而且自剥落性能良好。

1 实验

1.1 实验材料

该防渗碳涂料制备所用到的原材料有:硼砂、二氧化硅、玻璃粉、氧化铝、白云石粉、水玻璃等。以上药品均购自天津市大茂化学试剂厂。

1.2 基材的选用与前处理

将18CrMoNi钢材加工成40mm×15mm×5mm的试样。先用80#砂纸打磨基材去除表面氧化物,再依次用400#、600#及800#砂纸打磨至光洁,用无水乙醇去除表面油污,烘干。

1.3 涂层的制备及渗碳实验

将硼砂∶玻璃粉∶二氧化硅∶氧化铝∶白云石粉按3∶3∶1∶1.5∶1.5的质量比例混合均匀,并将混合后的粉料置于球磨机中研磨30min,球磨机的转速350 r/min;研磨后按粉料与水玻璃质量比例2∶5混合,在电动搅拌机中搅拌30min,转速60r/min,在室温下静置2h,将制得的涂料均匀涂覆于基材表面,然后室温干燥,在井式渗碳炉中进行渗碳热处理实验,渗碳温度920℃,渗碳时间6h。

1.4 检测方法

涂料形态宏观由观察获得;涂料密度由涂料比重瓶测得;涂料粘度由旋转粘度仪测得。

用FM-700型显微硬度计(日本FUTURE-TECH公司)对基体截面硬度进行测量,载荷力200gf,加载时间10s。用UltimaIV型X射线衍射(XRD)仪(日本理学株式会社)对不同温度下的涂层粉末进行物相分析,扫描模式:连续,扫描速度10°/min,扫描范围10°~80°。采用S-3400N型扫描电子显微镜(SEM)(日本日立公司)对涂层截面形貌进行分析。

2 结果与讨论

2.1 涂料的性能表征

涂料形态为白色微浊胶体,如图1所示。通过比重瓶测量的涂料密度为1.64g/cm3;由旋转粘度仪测得的不同转速下的粘度值如表1所示,粘度的平均值为261.25pas,符合涂层的使用要求。

图1 室温下的涂料形态

表1 不同转速下的粘度值

2.2 涂料的固化机理

该涂料的固化剂为水玻璃,即为水玻璃系无机防渗碳涂料。液体水玻璃在空气中吸收二氧化碳,形成无定形硅酸并逐渐干燥而固化。其固化成膜机理的反应式,如式(1)所示[9]。

M2O·nSiO2+(2n+1)H2O→2MOH+nSi(OH)4

(1)

式中:M为碱金属离子;n为水玻璃的模数;m为大于或等于1的自然数。

在该防渗碳涂料中,为了加速固化和提高涂膜的耐水性,加入了氧化铝作为固化剂,因为金属氧化物硬化剂的共同特点是颗粒细、比表面积大、能吸收水分。基于这些特点使得硅酸钠水化膜的粘结力增加,此外还伴有化学反应的作用,式(1)中,钠水玻璃与水发生反应生成氢氧化钠,溶液显碱性,氧化铝与氢氧化钠反应生成的偏铝酸钠,此外还吸收空气中的水分和二氧化碳继续反应,生成不溶性涂膜,使涂层和基体之间有很高的结合力,起到保护基材的作用。

同时氧化铝起架桥作用,将二氧化硅粒子连接起来,使原来失水后成颗粒状的二氧化硅转化为层状,提高了成膜性。即涂料失水成膜后,形成了Si-O-Al-O-Si,很好的解决了Si-O-Si因为失水时收缩过快,网格塌陷导致成膜开裂的问题。

2.3 涂料的脱落性分析

用本文实验配方的涂料进行防渗碳实验,并对热处理后的基材进行打磨抛光以及腐蚀处理。

图2为试样渗碳热处理前后照片。

图2 试样渗碳热处理前后照片

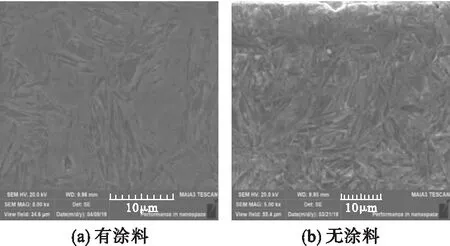

图3为基材表面SEM照片。

图3 基材表面的SEM照片

由图2b和图3b可见,热处理后,被保护基体表面粘结涂层较少,即该涂料具有良好的脱落性。

本文所制备涂层的主要成分是二氧化硅,在热加工后会产生结晶相。结晶相的出现有助于冷却过程中涂层从基体表面自行剥落,可以通过增加或减少结晶相,进而实现改变涂层的结晶性能和调整涂层自剥性能的目的。涂层的自剥落是由涂层材料和金属线膨胀系数的差异引起的,该涂料中添加的氧化物的线膨胀系数如表2所示,而使用的基材的线膨胀系数为(9.44~15.22)×10-6/℃,即该涂层与基材的线膨胀系数有很大差别,在这种情况下,基体冷却过程中,会产生极高的表面应力,使得涂层从基体表面上剥落下来。

表2 几种氧化物的线膨胀系数

2.4 防渗碳效果与保护机理分析

2.4.1 涂料的防渗碳效果分析

图4为基材热处理后的SEM照片,左侧涂刷涂料,右侧未涂刷涂料。

图4 基材热处理后的SEM照片

从图4中可以看出,有涂料部分无明显渗碳层,无涂料部分具有明显的渗碳层,碳元素在渗碳层的含量较高,说明该涂料具有良好的防渗碳效果。

图5为有无涂料保护试样热处理后截面SEM照片。

图5 试样渗碳热处理后截面SEM照片

由图5b可见,经过渗碳热处理后,无涂层试样表面的渗层组织应为高碳马氏体加残余奥氏体以及不均匀分布的粒状碳化物,心部组织应为低碳马氏体。

图6为试样表面至心部硬度变化曲线。

图6 试样表面至心部硬度变化曲线

由图6可以看出,有涂料保护的基体表面硬度平均值在425HV左右,没有涂料保护的基体表面硬度平均值在650HV左右,结合图5的组织变化,进一步说明该涂料能有效阻止碳原子的扩散,具有良好的防渗碳效果。

2.4.2 防渗碳机理分析

该涂料中含有玻璃粉、二氧化硅、氧化铝等物质。其中二氧化硅是形成玻璃的主要成分,氧化硼也是玻璃的主要成分,氧化铝属于两性氧化物,通常可以提高玻璃的软化温度和粘度,降低玻璃和涂层的热膨胀系数[10-11]。为了进一步研究防渗碳机理,对烧结后的粉料进行XRD分析,图7是TG-DSC曲线图,图8是涂料在不同温度下的XRD图谱。

图7 涂层的TG-DSC曲线

由图7可以看出,在90℃左右,出现了吸热峰并且质量损失严重,该阶段涂料中的自由水几乎全部消失。在650~850℃范围内出现两个小的吸热峰,第一个吸热峰是由白云石分解为CaCO3以及MgO和CO2所致[12],第二个峰为CaCO3分解为CaO和CO2所致。

图8 涂料在不同温度下的XRD图谱

由图8可知,在渗碳温度范围内,原料中的Al2O3和SiO2反应,同时由白云石分解而来的MgO和Al2O3以及SiO2反应生成Mg2Al4Si5O18,反应式为2MgO+2Al2O3+5SiO2=Mg2Al4Si5O18,其中部分SiO2形成玻璃相,使试样更加致密。随着温度达到700℃时,Mg2Al4Si5O18衍射峰消失,因为在该温度下该物质极不稳定,发生了分解反应,Mg2Al4Si5O18分解生成MgO、Al2O3和SiO2,玻璃相增加,此时Al2O3和SiO2单独存在。当温度达到800℃时,涂层中SiO2的衍射峰增强,推断是由玻璃部分晶化造成的。温度达到920℃时,无明显的衍射峰,此时涂层为玻璃态,大多为非晶体组织。总的来说,涂层主要由SiO2为主的多元氧化物经过高温熔炼后形成的玻璃料组成,SiO2和Al2O3形成涂层的架构,此外,其他氧化物在高温下能在基体表面形成致密的保护层,屏蔽隔绝了活性碳原子与基体的接触,具有良好的物理隔绝的作用。

3 结论

(1)粉料质量比为硼砂∶玻璃粉∶二氧化硅∶氧化铝∶白云石粉为3∶3∶1∶1.5∶1.5,粉料∶粘结剂为2∶5,该配比得到的涂层表面光滑,粘结性好。

(2)SEM检测分析得到,该涂料在渗碳热处理后,烧结后的涂层能够自动剥落且残余较少,具有良好的自剥落性。

(3)在920℃的使用温度下,该涂料以SiO2和Al2O3为架构,与其它几种高温氧化物经粘结剂粘合组成,高温下在基体表面形成致密的保护层,隔绝了活性碳原子与基体的接触,是一种熔覆屏障物理隔绝,具有良好的防渗碳效果。