中部槽机器人自动化焊接生产线的研制与应用

2020-06-02曹成铭高婷婷吕会贤马忠涛潘兴东李圣文

曹成铭,高婷婷,吕会贤,3,马忠涛,3,潘兴东,李圣文

(1.山东能源重装集团 恒图科技有限公司, 山东 泰安 271222;2.中国矿业大学 机电工程学院, 江苏 徐州 221116;3.北京戎鲁机械产品再制造技术有限公司, 北京 271222)

0 引言

根据国家煤炭工业发展“十三五”规划及《国务院关于加快振兴装备制造业的若干意见》,未来5年煤矿工程机械行业将进入高速发展阶段,市场容量达上千亿元。由于产能大量增加、综采化率大幅提高、设备更新3个方面的因素,到2020年末综采设备市场有望达到800亿元,煤矿工程机械市场超过1 500亿元,若售后市场若启动,则将达到1 000亿元。在所有煤矿工程机械设备中,综采装备所占比重最大,煤炭综采装备占煤矿机械总产值的比重超过70%,且随我国煤炭工业的持续快速发展,现代化矿井采煤装备大型化、自动化发展趋势越发明显,年产1 000万t/a以上的大型高端综采装备需求量越来越大。

在煤矿工程机械大型高端综采装备中,刮板输送机与采煤机、掘进机、液压支架并称“三机一架”,是煤矿工程机械中的重要装备。2012年刮板输送机销售额近40亿,年增长率在15%左右。自20世纪80年代以来,国内外刮板输送机都在向大运量、长运距、大功率、高强度、长寿命与高可靠性方向发展。目前国外综采能力最大的工作面刮板输送机,其运量已达6 000 t/h,装机功率为4×800 kW,运距450 m(即刮板输送机整机长度)。国内自主研发的刮板输送机运量已达3 500 t/h,运距350 m。随着神东等大型煤炭基地400 m工作面的出现,国产刮板输送机将朝着更大型的方向发展。

刮板输送机通常由采煤机牵连引系统、驱动部、驱动架和链轮、减速器、中部槽、工作面输送机、转载机、胶带机尾等部分组成。其中,中部槽结构件是刮板输送机的机身和物料承载机构,在日常使用中也是受磨损最严重的部件,其材料特性及焊接质量直接影响到刮板输送机的可靠性和使用寿命。通常每台刮板输送机都具有100多节中部槽,中部槽的质量占其总质量的70%以上,其中刮板输送机的失效,也多由中部槽的过度磨损或断裂引起,故中部槽的使用寿命是衡量整机寿命的重要指标。

另外,槽帮(铲挡板)与中板以及槽帮与封底板的焊接工作量约占刮板输送机焊接工作总量的80%。人工焊接工作量大、效率低,每个焊工一天通常只能焊接1.5个中部槽。随着先进制造和自动化技术的蓬勃发展,采用机器人自动焊接已成为提高焊接效率和质量的有效手段。近年来,国内有部分企业已开始尝试在刮板输送机中部槽结构件焊接中实施使用机器人焊接工作站,如中煤张家口煤矿机械有限责任公司、山东能源机械集团、宁夏天地奔牛实业集团有限公司等单位,都已通过采用机器人自动焊接来完善焊接工艺,不但改善了焊接外观与质量,而且提高了焊接效率。以配备双丝双枪TANDEM焊机的机器人焊接系统为例,其效率较手工半自动CO2单丝焊提高了6倍,且焊缝外观及整体质量得到了提高。

1 国内外研究及应用现状

国外先进的刮板输送机制造企业,如德国DBT公司和美国JOY公司早已广泛使用焊接机器人或机器手代替或部分代替人工焊接。焊接机器人的应用,不但改善了劳动环境,减轻劳动强度,提高生产效率,更主要的是焊接机器人工作的稳定性和焊接产品质量的一致性保证了批量生产的产品焊接质量。近年来,国内一些刮板输送机制造企业开始采用焊接机器人进行中部槽、机头等结构件的焊接[1-3],以提高焊接质量和生产效率。刮板输送机实现焊接自动化和智能化是煤矿工程机械产业发展的迫切需求,也是必然趋势,这对提升刮板输送机关键部件的焊接效率和质量、减少焊接工人数量、改善工人生产环境都具有重要作用,可显著提高我国基础工业加工制造水平。

2 中部槽的结构及焊接特点

中部槽是刮板输送机的重要部件,大部分为铸焊结构,平均一部刮板输送机约有100~200节中部槽,属于小批量结构件。中部槽主要由槽帮钢(铸造调质合金钢)及中底板(耐磨钢)焊接而成,焊缝形式主要为“X”或“K”型焊缝,以及附件(如弯板、齿轨座等)的角焊缝等,其焊接属于厚板焊接,长期以来均采用人工焊接方式,少数辅助以焊接专机形式。

从技术的角度来看,导致自动化焊接技术在中部槽焊接中应用受阻的主要原因包括:

1) 由于煤矿机械的非标特点,中部槽属于多品种小批量产品,如果需要使用机器人焊接,不同型号的产品就需要编制不同的程序,中部槽成型要求高,焊缝长度大,程序编制较复杂。

2) 中部槽尺寸、质量较大,拼装普遍采用人工定位工装及增加加强筋的方式,目前已有的机器人焊接试验系统采用的是人工上下料,工件翻转也需人工操作,不但生产效率低,而且生产安全难以保障。

3) 对单件中部槽进行焊接时,使用1 个焊接机器人对两条槽帮钢与中底板的两条对称焊缝分别进行焊接,会造成两条焊缝的均匀性和一致性较差,容易存在缺陷和出现裂纹。

3 中部槽焊接工艺及机器人自动化焊接生产线要求

3.1 中部槽焊接工艺

以某型号中部槽焊接工艺流程为例,分析中部槽机器人自动化焊接生产线的工艺设计方案,图1为该中部槽三维结构图。中部槽一般焊接顺序为:中板与槽帮钢(两个)点焊成型-中板与槽帮钢两道焊缝焊接-与底板点焊成型-底板焊缝焊接-与弯板及轨座点焊成型-弯板及轨座焊缝焊接。

1-铲板槽帮; 2-中板; 3-挡板槽帮; 4-弯板及轨座; 5-底板。

图1 中部槽三维结构图

3.2 中部槽机器人自动化焊接生产线要求

中部槽一般为多品种批量件形式,中板及底板分别与两侧槽帮钢的焊缝。为提高焊接效率,考虑采用定位夹具的形式分别加持中板两端并依靠夹具与两侧链窝进行对接来保证槽宽。中板与两侧槽帮钢的焊缝为长直段“X”或“K”型焊缝,考虑焊接时需不停翻转,易造成错位焊接,为防止焊接变形,考虑采用双机器人单丝对焊打底+双机器人双丝填充盖面的焊接工艺方案[4-6];底板与两侧槽帮钢的焊缝分内焊缝及外焊缝,一般均为角焊缝,外焊缝可采用双机器人双丝焊接的方式,内焊缝可采用焊接长臂焊接专用机器人的焊接方式;弯板及轨座焊缝一般角焊缝,可采用单机器人焊接工作站方式。

由此可见,整个生产线应包括双机器人单丝焊接工作站、双机器人双丝焊接工作站、长臂单丝焊接专用机器人工作站、单机器人单丝焊接工作站。因此要提高中部槽的自动化焊接水平,必须将各焊接工作站集成,通过引入智能物流系统(带物流小车)来实现工件的自动上下料,同时设置若干上料架及下料架(带传感功能),并辅助以MES系统,实现整个生产线机器人工作站、物流系统、上/下料架的自动化生产运作。

4 中部槽机器人自动化焊接生产线设计

4.1 节拍分析

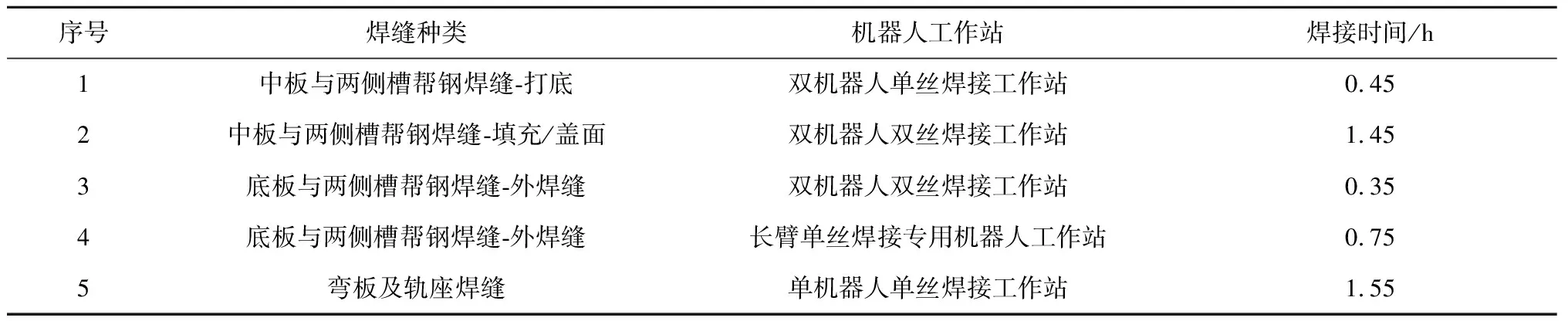

根据中部槽焊接工艺流程,考虑以上焊接工艺顺序以及上下料时间,某型号中部槽焊接节拍如表1所示。

表1 某型号中部槽焊机节拍

4.2 机器人焊接生产线设计及构成

1) 焊接机器人工作站。根据以上节拍计算,机器人焊接生产线要实现中部槽的自动化焊接:双机器人单丝焊接工作站、双机器人双丝焊接工作站、长臂单丝焊接专用机器人工作站,单机器人单丝焊接工作站4者数量的配置比例建议为1∶4∶2∶3。双机器人单丝焊接工作站与双机器人双丝焊接工作站配置除相应单双焊接电源不同外,其余配置基本相同,采用可移动滑轨,两套吊挂式6(7)自由度机器人,臂长不小于1 500 mm,变位机承载需大于5 000 kg,底部留有装夹盘对向运动的导轨。夹紧机构采用液压或电动夹紧,设备采用双机器人同步联动控制技术。长臂单丝焊接专用机器人工作站包括两套加强伸长臂,可自由控制,槽宽方向不低于1 200 mm,长度方向不低于2 000 mm,保证最大适应所有规格中标槽。单机器人单丝焊接工作站机器人采用坐式,臂长不低于2 000 mm,带变位机,承载不低于5 t。

2) 物流系统。考虑投资成本及智能化水平,该生产线配置的一套物流系统需包括1个主体轨道、若干个副轨、2台RGV物流小车。

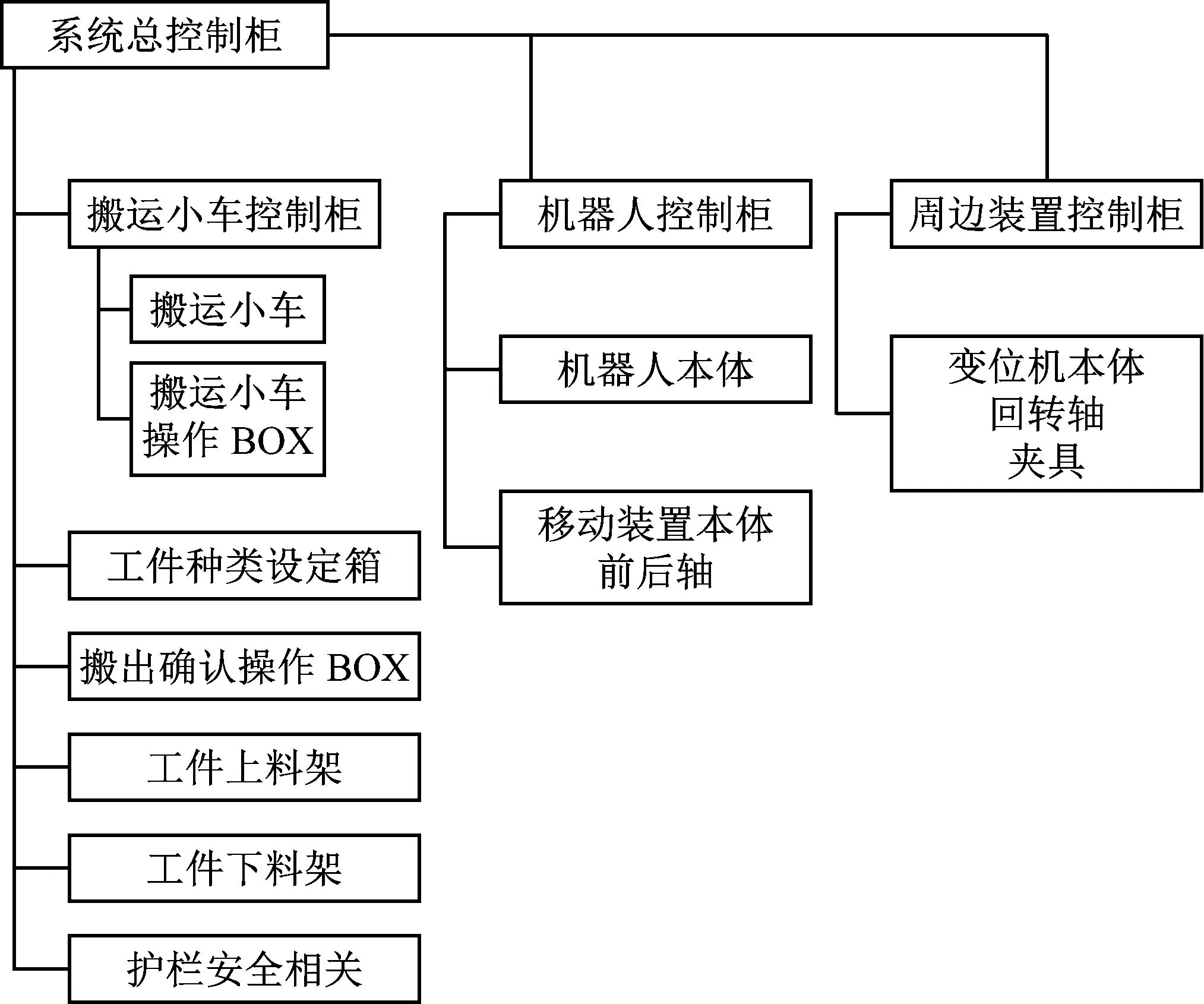

3) 生产线控制系统。该系统主要实现RGV小车、上料架、下料架及机器人系统和安全检测的协调控制。在自动运转时与各工位的周边装置控制箱进行信号交换,完成工件的自动搬运搬出控制。另外,也对各个工位上设置的安全插销和光电传感进行控制。同时,控制整个物流线的电源供给。控制系统需预留单站的控制接口,后续只需增加焊接机器人单站、滑触线、导轨等相关部件,即可实现生产。图2为生产控制系统功能图。

4) 控制室。从生产线安全及有效运营角度考虑,需在生产线的一端设置一个控制室,硬件包括1台电脑;软件包括1套监控系统(监控摄像头分设焊接机器人工作站、4个上/下料架等)、1套焊接质量监控系统(主要监控焊接机器人工作站的实时电流、电压、气体流量、焊接速度及线能量)。

图2 生产线控制系统功能

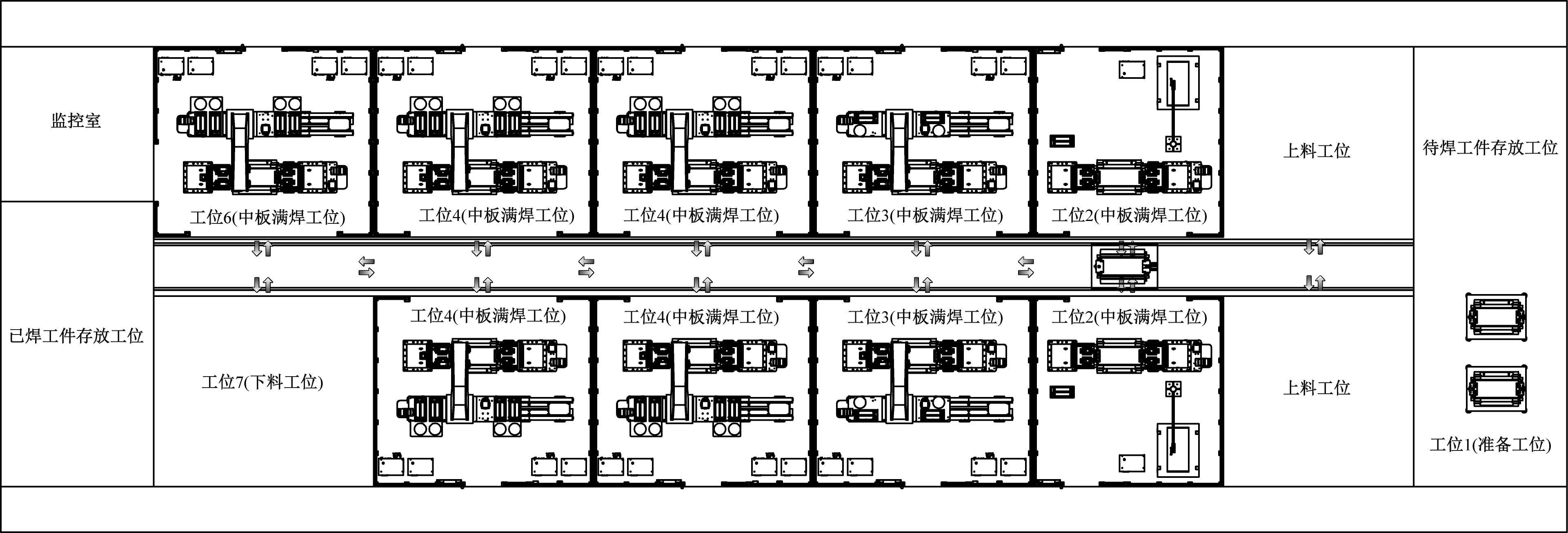

5) 其他配套。考虑到生产节拍,上料架及下料架均配置2套。为便于提高焊接效率,需配置1套离线编程软件。20套以上中部槽定位夹具。焊接生产线主要构成见表2,设计方案见图3。

表2 典型中部槽机器人自动化焊接生产线配置

图3 生产线设计方案

5 实际应用情况

中部槽机器人焊接生产线已在山东能源重装集团成功应用,生产线的研制实现了中部槽焊接过程的自动上下料、自动物流输送、自动焊接及质量监控,通过PLM产品全生命周期管理系统,打通了企业技术信息化CAD/CAM/MES,实现了数字化生产。该生产线自上线运营以来,已实现年产中部槽5 000件,在保证产品质量,提高焊接效率,改善工人作业环境方面发挥了积极作用。

6 结论

本文以中部槽为例,从其焊接工艺特点、产品结构特点及生产节拍等角度出发,研制了一条实现中部槽机器人自动化焊接的生产线,为刮板输送机机头、机尾的自动化焊接的研制或研制集成下料、成型、机加工、热处理、装配等所有制造工序环节的数字化智能无人工厂提供了技术及经验借鉴。山东能源重装集团通过成功应用了中部槽机器人焊接生产线,取得了良好效果。