煤尘浓度监测抑制系统设计

2020-06-02于泓

于泓

(贵州省煤矿设计研究院, 贵州 贵阳 550001)

0 引言

我国是煤炭的生产和使用大国,在煤炭整个开采、加工、运输、使用过程中,都伴随着粉尘颗粒物的产生,成为环境的重要污染源。煤炭粉尘颗粒的呈现不规则的板块状、条状和纤维状、球状等结构,若颗粒物的粒径越小,则携带对人体有害的化学成分越高,对人体的危害也越大。粒径在2.5~10 μm(PM2.5~10)的颗粒物可通过呼吸进入人体的上下呼吸道,在2.5 μm之内(PM2.5)的颗粒物可以进入肺部甚至透过肺泡污染血液,如果颗粒物上附着有酸性氧化物、重金属、有机污染物等成分,则对人体的危害更大[1-2]。另外,在密闭空间,细颗粒煤粉尘浓度如果超过一定浓度,遇到电火花、明火会带来爆炸的风险[3-6]。因此对煤炭粉尘作业场所进行煤炭粉尘颗粒物粒径和浓度的实时在线监测以及抑制调整成为环保技术的前沿技术。

煤尘的收集降尘手段通常有抑尘、封尘和吸尘等,其中吸尘是应用于输煤系统室的一种非常有效的方法,从已知的研究中表明,除尘效能达到99%以上。本文聚焦静电除尘装置的设计和对于除尘效果的在线监测调整系统设计两个方面,为煤尘浓度的在线监测和实际抑制手段提供了一些思路。

1 系统设计

1.1 应用场景及总体设计

针对大型煤矿、发电厂和输煤码头的翻车机房扬尘治理场景进行设计,为了减少煤粉尘对周围环境的影响,翻车机房的工作在半封闭的限制空间进行,在运煤专列驶入翻车机房后,整个车厢被翻车机大臂固定,带动车厢翻转预设角度进行卸车作业。经监测,车厢煤碳卸落过程中主动扬尘持续时间约为50 s。煤炭下落过程中压缩坑道中的空气,经测量反冲压缩空气携带的颗粒物100 μm以下的颗粒物占得比例较大,翻车卸车动作后10~15 s左右颗粒物开始上扬,车厢翻转时车厢运动沿一定弧度,煤碳块下落过程中粉尘随空气扰动飞扬,在车厢运行回位的过程中,残留的原煤运动和空气的扰动产生大量粉尘。

本静电除尘器的基本设计如图1所示。主要包括翻车机房送风系统、电除尘器的放电收尘系统、颗粒物监控系统。当翻车机房和电除尘器工作时,监控系统开始工作。

图1 静电除尘器设计

1.2 翻车机房及除尘器的导流设计

本设计采用板式静电除尘器,电除尘器的效率用多依奇公式表示为:

(1)

式中:Q为板式电除尘器的烟气流量;A为板式电除尘器的收尘面积;f为比收尘面积,f=A/Q,即1 s内净化1 m3烟气所需要的收尘面积。

电除尘器电场基本采用沉降室+三电场的设计,设计除尘效率为99.5%,对应电场烟气设计流速为1~1.5 m/s,设计比集尘面积大于70 s/m,排放颗粒物浓度小于100 mg/m3。

粉尘捕集效果主要取决于通风量的大小和通风气流组织两个方面。气流组织就是合理地布置送排风口位置、确定风口特性、分配风量,获得最大单位风量捕尘率,达到最佳的除尘效果。

静电除尘器粉尘的捕集方式采用吸吹互动并辅助导流板的形式。以吸风罩口尽量靠近污染源的原则为依据,在坑口、箅边吸风口的上部设置安装弧形导流板。根据扬尘理论分析,扬尘上行速度和卸煤速度、卸煤重量正相关,当上扬含尘气流与导流板相遇,由于自身冲击速度将在导流板处形成漩涡状环流,此时吸风口作用力将使环流产生定向移动,以控制煤尘外溢。

1.3 颗粒物监控系统设计

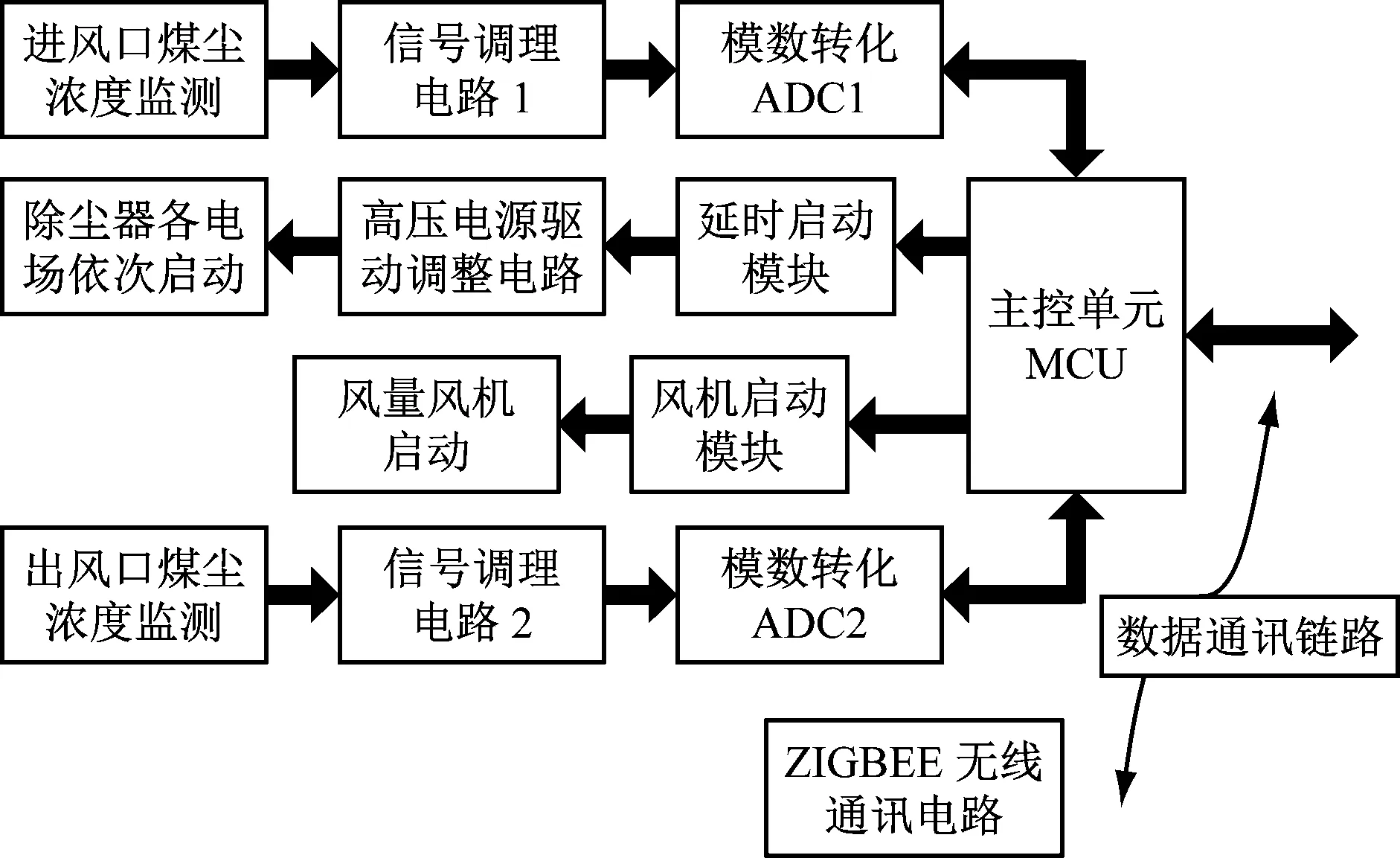

颗粒物监控系统包含系统软件平台、数据无线通信服务、煤尘浓度在线监测和静电除尘器工作参数调整四个主要模块。系统整体架构如图2所示。

图2 系统架构

系统软件平台采用B/S架构,该架构是建立在广域网之上的[7-9],不用特别配备专门的网络硬件环境,相比于C/S架构有更大的优势,只需配备操作系统和浏览器即可登陆网址进行查看实时状态,支持远程、多位置使用[10-11]。服务器包含WEB服务器、数据服务器和监听服务器。

数据无线通信服务通过设计数据库软件完成数据的传输储存,服务器共有多个线程,包含数据发、数据收以及数据写线程。WEB服务器完成与用户的界面对接。中间层是数据通信媒介层,主要由TCP/IP和Zigbee通讯设备层构成,完成上下游数据的联通。基层是各个站点基于Zigbee通信[12-14]的煤尘浓度监测节点,用于完成监测区域多位置煤尘浓度参数实时监测采集以及工作参数监测调整,并通过Zigbee无线网络将数据上传至采集端,整个系统共同完成各种采集、显示和管理功能,集中实现了集散控制系统的分散控制、集中操作和管理功能。

煤尘浓度在线监测系统的设计核心是保证煤尘浓度精确采集和浓度抑制下降。煤尘浓度精确采集主要依赖于激光颗粒采集探头[15-16],多个监控点布局,对数据进行交叉采集,以设定频率送至监听服务器端口,数据交互支持上位机轮询和异常上报的双机制,保证浓度不超标,当出现监测局部浓度超标后,第一时间进行数据上传并提醒预警。数据库服务器存储监听服务器提供的数据,WEB服务器做对应的数据显示和分析,并根据内部算法下达现场静电除尘器的工作频率、电压、有效电极数量等工作参数的调整指令,并监测静电除尘器的工作参数;当出现异常放电时,提醒介入人为干预,以达到最优化的煤尘抑制效果。

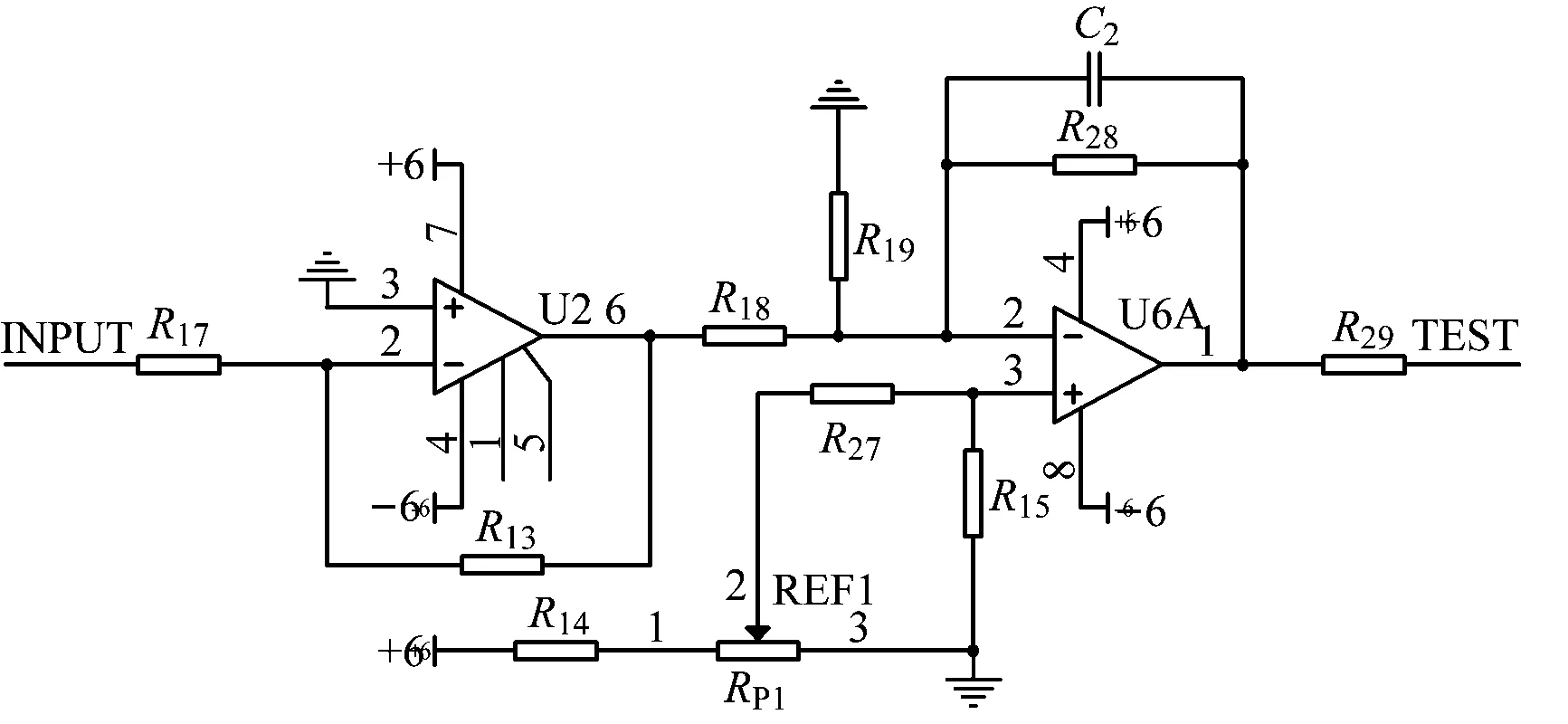

限于篇幅,本文主要介绍煤尘浓度采集整理电路的相关设计。电路设计如图3所示。

图3 信号采集整理单元电路

此监测单元由颗粒物信号收集单元与后续信号处理单元组成。信号处理单元主要由U2和U6组成,U2实现的是将收集到的信号转化为后续电路能够识别的电压信号,且保证在这个转化过程中不会造成信号衰减。具体实现原理是利用信号收集单元收集的信号,然后经过一个G级电阻R17,这个G级电阻R17不仅可以保证信号的衰减降到最低,而且与反馈回路电阻R13组成了反相放大回路,将输入进来的电量信号转化为U6电路可以识别的电压信号,这个信号为U2的6管脚的输出信号。此信号经过后续R18与R19两个电阻对地分压后输入U6反相输入端。R18与R19除了起到分压作用外,还提高输出对输入变化的响应速度。U6的正相输入端为可调的基准信号REF,U6的正、反相输入又与反馈电阻R28及电容C2组成差分输入减法运算放大电路。此电路实现U6正相基准电压与反相实测信号的减法运算,并经反馈回路实现信号放大运算,反馈回路中的电容C2实现高频杂乱波形的过滤功能,U6输出端的电阻R29起到限流保护的功能。这样的设计可保证激光测试探头输出信号被合理识别,避免干扰和误差,有效提高监测效果。

静电除尘器工作参数调整模块的设计。针对煤碳粉尘的燃爆特性,为了避免因电晕放电转为火花放电而引起的除尘器内部燃爆事故,设计程序对电晕放电的强度进行控制,该要求通过控制高压电源输出电流来实现。工作参数调整模块设计了软启动恒流高压电源的控制系统,同时设计程序对放电电流进行监测,构建恒流电源来满足易燃爆粉尘的治理要求,控制系统设计逻辑如图4所示。

图4 静电除尘器的控制系统设计逻辑

当接通启动开关后,静电除尘器按以下顺序工作:

1) 进风口煤尘浓度监测启动,告知主控单元MCU相应浓度值,主控单元MCU和系统预设的预警值作比较,当超过设置预警值时,风机会启动,而后延时后一电场高压启动至设定值进行煤尘收集。二级、三级电场启动与否,受排烟口烟气浓度信号控制,当排烟口浓度超过国家标准(100 mg/m3)时,二、三电场启动至起始运行电压,并根据出库浓度监测情况,决定最终静电除尘器的各项工作参数。

2) 当主控单元MCU监测到电晕放电参数变化明显时,振打系统开始工作,进行人为干预除尘。

3) 卸灰系统待机状态。当监测到集尘箱体积灰严重时,启动自动卸灰装置,并发出报警通知。

4) 当消防信号产生时,则立即打开消防栓,同时切断高压电源、风机和卸灰等程序,并发出报警信号。

2 试验结果与分析

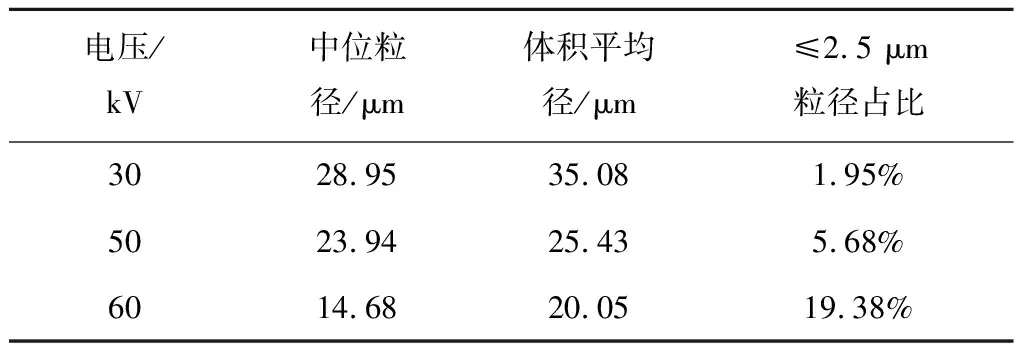

该系统在煤炭翻车机房安装,翻车机和除尘器正常工作,根据气流和颗粒物的分布特点,预设静电除尘器3个收尘电场的电压分别是35 kV、50 kV、60 kV,通过煤尘浓度在线监测测得的煤尘颗粒物粒径分布如表1所示。

表1 煤尘颗粒物粒径分布

表1中通过对中位粒径和体积平均径的测试,可以反映煤粉尘的粒度分布,分析可以得出:

1) 收尘电场的颗粒物粒径比较大,沉降占得比例较大。

2) 3个电场的颗粒物粒径依次减小,凝聚并收集占的比例比较大,粒径≤2.5 μm的颗粒在3个收尘电场中的收集比例依次增加,3个电场的设计对于可吸入细微颗粒物的收集具有重要意义。

3 结论

1) 针对煤炭运输和转运过程中产生煤尘的问题以及造成的危害,本文研究了煤尘在静电除尘器中的运动规律、静电除尘器的气流导向设计、结构设计以及相应控制电路逻辑设计,最终对工作情况进行分析,验证了其煤尘收集的效率。

2) 提出利用无线自组网技术和B/S系统架构,实现对于作业现场煤尘浓度的在线监测及在线调整煤尘抑制参数,以优化策略得到现场除尘的实施方案,可有效降低煤尘含量,减少对设备、人员、环境的影响。

3) 此系统有关静电抑制煤尘装置的研究开发,对于其他行业有一定的借鉴作用。