6 000 kN液压支架千斤顶检测技术及装备*

2020-06-02杨建新

杨建新

(1.煤炭科学技术研究院有限公司, 北京 100013;2.国家煤矿支护设备质量监督检验中心, 北京 100013)

0 引言

液压支架千斤顶是液压支架及其各部位动作承载的关键零部件,在液压支架使用过程中,起到调节顶梁和掩护梁角度和顶梁合力支撑点的位置,调整顶梁与顶板的接触状态,使支架处于合理的工作状态等作用,其性能好坏直接影响液压支架的质量及性能。随着综采技术和液压支架技术的快速发展,千斤顶技术的不断提升,目前最大的千斤顶缸径300 mm,行程1 000 mm。随着GB 25974.2—2010、EN 1804.2的实施,新增了全行程压缩让压、拉伸让压、外伸限位等检验项目,且耐久试验次数增加了5倍,加载方式更加多元化,对检测方法、检测技术提出了更高的要求。

国家煤矿支护设备质量监督检验中心原有液压支架千斤顶检测装备的试验能力仅为2 000 kN,一次连续加载行程400 mm,加载速度不可控,不具备拉伸功能,其原检测装备在试验能力、功能完备性、加载速度、检测技术等方面不能满足GB 25974.2—2010、EN 1804.2的要求,制约了液压支架及千斤顶技术的进步[1-2]。

研发过程中采用Solidworks软件进行虚拟样机设计,应用有限元软件分析计算试验装备框架的应力应变,确定关键技术参数。同时按照标准要求,研究测试技术与方法,开发了液压系统、测控系统,不仅满足了各制造商对产品出厂检验、试验研究的需求,而且为国、内外液压支架千斤顶产品的质量把关提供了重要的技术保障,促进了液压支架千斤顶技术的进步。

1 检测装备结构设计

液压支架千斤顶检验装备的关键技术参数及技术水平应与国、内外千斤顶的技术发展水平相适应,并考虑在未来一定时间内满足技术发展的要求,经济适用并适度超前。依据GB 25974.2—2010、EN 1804.2要求及上述原则进行研究,应满足缸径300 mm、压力42 MPa、行程1 500 mm的试验要求。加载油缸采用单伸缩、双作用、活塞式的设计,满足对压缩、拉伸功能的需求。主体构件采用箱体结构方式,前后主梁与底座、支撑座通过销轴连接,支撑小车用于支撑被试件,在导轨上前后滑动,活动梁通过马达在主梁上前后移动,调整试验空间,加载油缸与强度导向架相连,将两个千斤顶首尾通过寿命导向架进行耐久性能试验,若千斤顶是耳轴式结构,则通过承力座与其进行连接。框架结构可以承载6 000 kN。试验时,被试千斤顶两端分别固定活动梁和强度导向架两端,通过加载油缸的伸缩完成压缩和拉伸试验[3-4]。

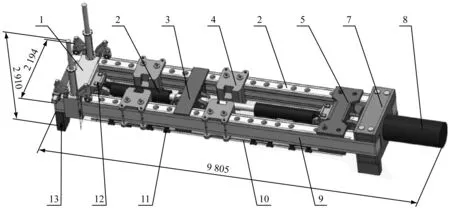

综合上述参数内容,对液压支架千斤顶检测装备采用三维软件建模[5],完成其各部件的模型设计。检测装备三维模型如图1所示。

1-活动梁; 2-被试件; 3-静导向架; 4-承力座; 5-后主梁; 6-强度导向架; 7-底座; 8-加载油缸; 9-前主梁; 10-导轨; 11-支撑小车; 12-连接座; 13-支撑座。

根据试验要求,在额定载荷、1.1倍额定载荷、1.5倍额定载荷、2倍额定载荷4种工况下,对整体模型进行有限元力学分析,对模型进行优化设计,改善各部件的整体尺寸,对应力比较大的区域进行优化设计,使应力分布均匀,减少应力集中的情况,得出检测装备的最优参数,该装备主要参数如表1所示。

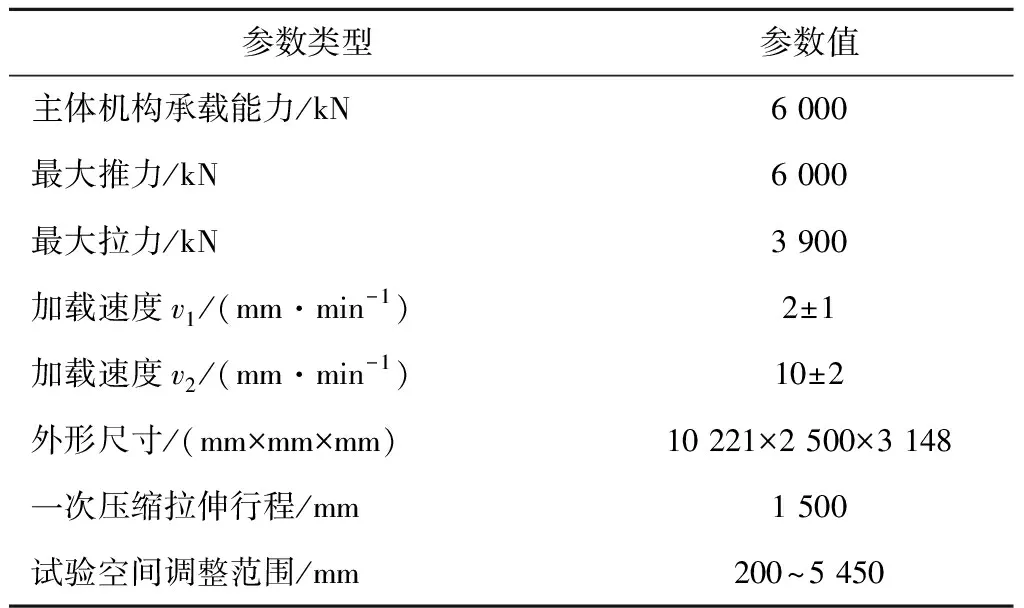

表1 6 000 kN液压支架千斤顶检测装备主要参数

2 检测装备液压系统设计

液压系统的好坏取决于系统设计的合理性、系统元件性能的优劣及系统的污染防护和处理。基于上述原则,对本装备液压系统进行详细设计,主要包括乳化液控制系统、液压油控制系统。乳化液控制系统为千斤顶提供乳化液介质,可实现初撑、卸荷动作。油液控制系统实现加载油缸、插拔销油缸、小车支撑油缸、活动梁等各部件的动作,包括泵站控制系统、慢加载控制系统、活动梁行走机构控制系统、支撑小车及插拔销控制系统4个子系统。

2.1 泵站控制系统

泵站控制系统主要为加载油缸、插拔销油缸、小车支撑油缸、活动梁等各执行机构提供压力和流量。泵站控制系统原理如图2所示。泵源采用高精度比例变量泵,通过不同的电信号控制不同流量的输出,实现流量在0~105 L/min范围为无极可调。在变量泵出口装有比例溢流阀,可实现压力远程调整控制,最大工作压力为31.5 MPa。

图2 泵站控制系统原理

2.2 慢加载控制系统

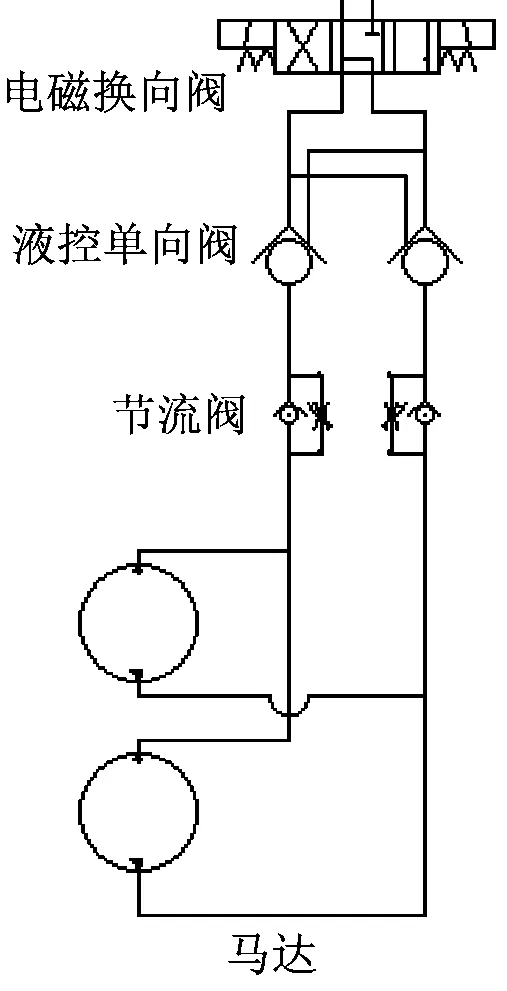

慢加载控制系统是整个液压系统的核心部分,通过比例伺服阀作用在流量放大装置大腔上,小腔与加载油缸相连,为加载油缸提供小流量,以满足(2±1) mm/min 、(10±2) mm/min的压缩和拉伸载荷要求速度。以设定加载速度为目标,以加载缸位移为反馈值,通过PXI机箱内的模拟量输出板卡调节比例伺服阀的控制电压,从而形成闭环控制系统,实现加载速度的自动调节功能。系统主要包括1个加载油缸、1个流量放大装置、1个伺服阀比例阀、4个插装阀、5个电磁换向阀、1个位移传感器等。慢加载控制系统原理如图3所示。

图3 慢加载控制系统原理

2.3 活动梁行走机构控制系统

该系统主要功能是实现活动梁的抬起、落下及行走定位。电磁换向阀动作,高压油液进入支撑缸后,伸出顶起移动梁,马达开始工作,使移动梁沿主梁轨道前后运动,到达设定试验位置后,顶起油缸收回,移动座落下。系统原理如图4所示。

该系统主要由4个顶起油缸、2个摆线马达、2个电磁换向阀、2个液控单向阀、1个减压阀等部件组成。

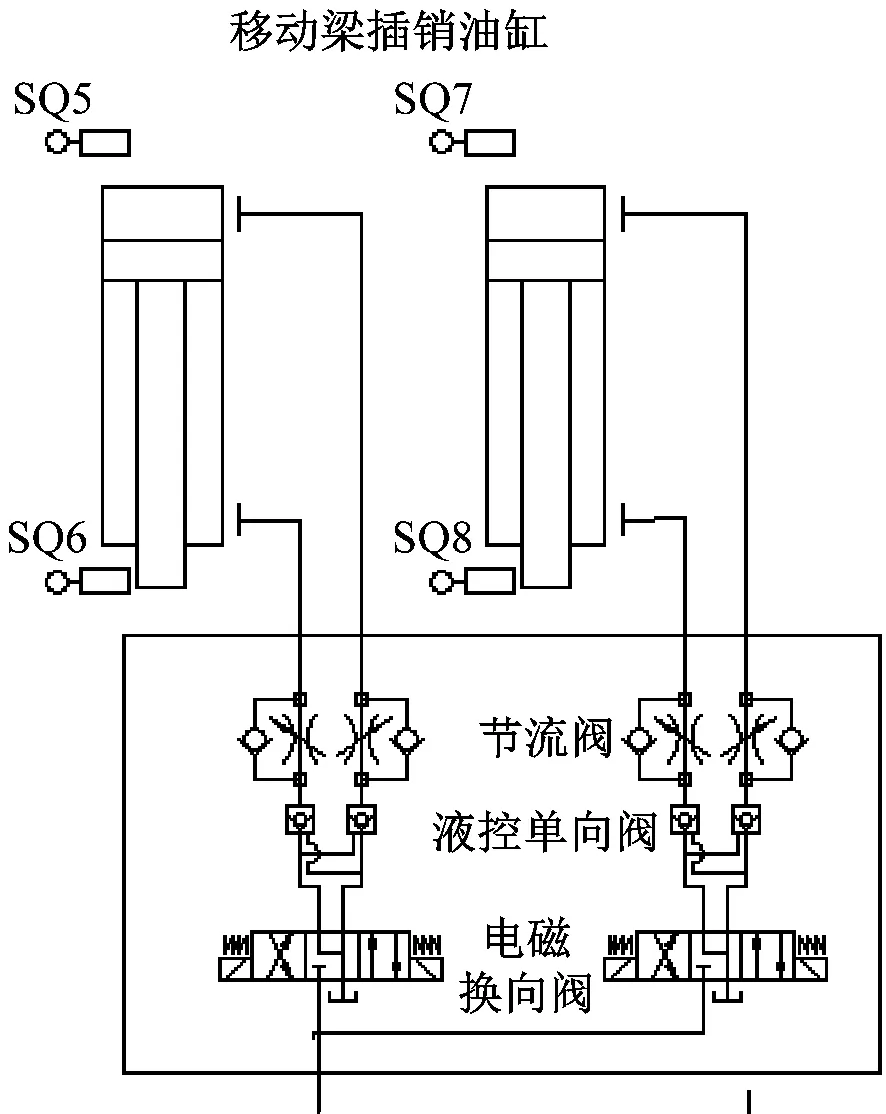

2.4 支撑小车及插拔销控制系统

该系统主要用于安装时支撑被试件千斤顶,通过支撑小车油缸的升降,调整被试千斤顶中心位置与试验装备中心在同一水平线上。插拔销油缸用于当试验空间调整到位后,固定活动梁。系统包括2个支撑小车油缸、2个插拔销油缸、4个电磁换向阀、4个液控单向阀、8个单向调速阀等部件。支撑小车及插拔销控制系统原理如图5所示。

(a)

(b)

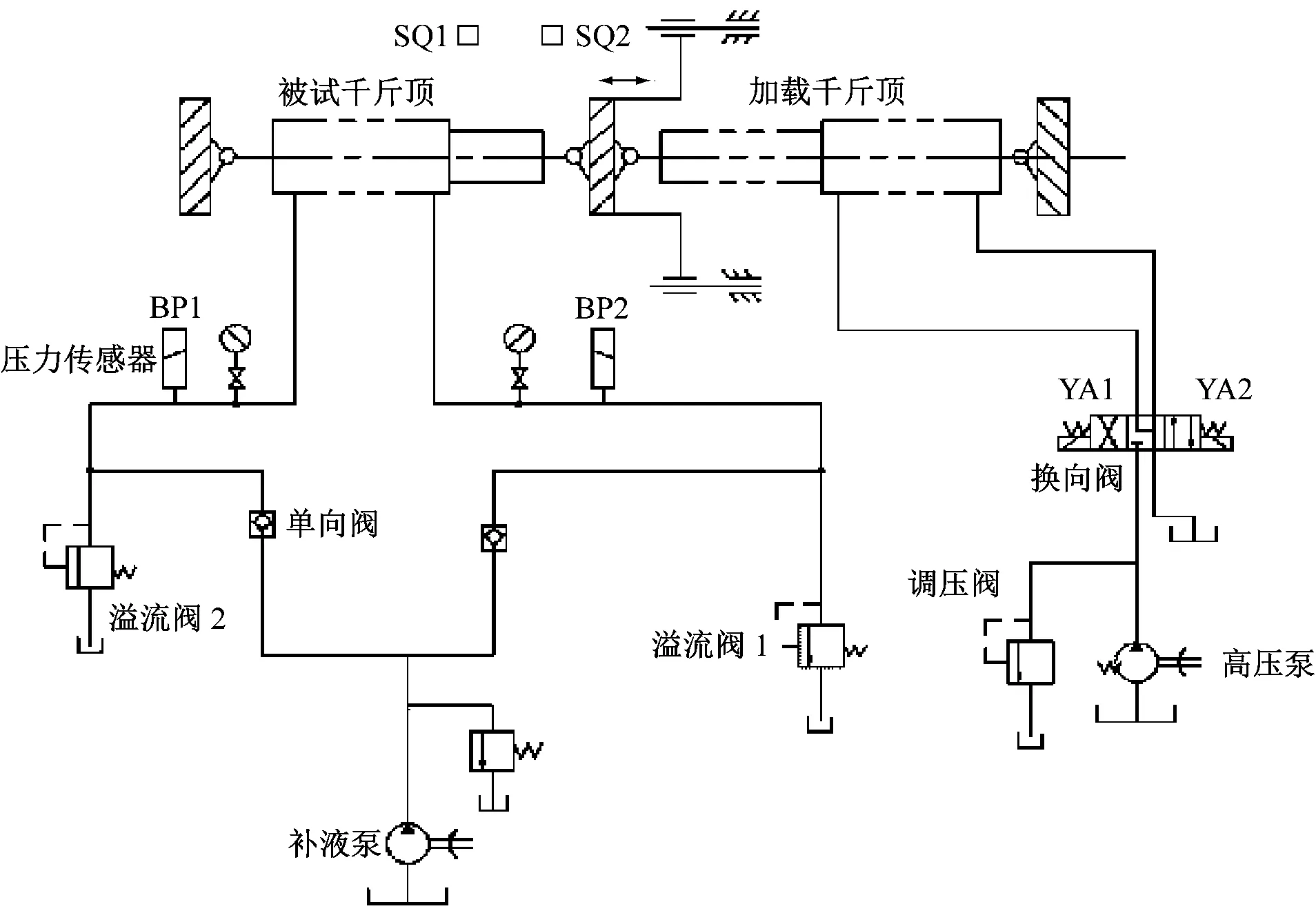

2.5 乳化液控制系统设计

乳化液控制系统原理如图6所示。启动高压泵后,通过调压阀调节系统压力,控制电磁换向阀可实现千斤顶的拉伸让压和压缩让压,将溢流阀1和2压力调至31.5 MPa,完成千斤顶推拉耐久寿命试验。该系统高压泵的额定压力为50 MPa,流量为110 L/min,补液泵的压力为10 MPa,流量为15 L/min。

3 检测装备测控系统设计

6 000 kN液压支架千斤顶试验装备测控系统采用虚拟仪器技术、比例伺服技术、光纤以太网通信技术,构建了一套远程响应迅速、数据传输快、控制精度高的实时控制系统。该测试系统可实现对试验装备的执行元件进行远程计算机自动控制,并实现与上层信息网络检测管理平台无缝连接,使试验室远程、跨区域管理、无纸化办公成为现实。

图6 乳化液控制系统原理

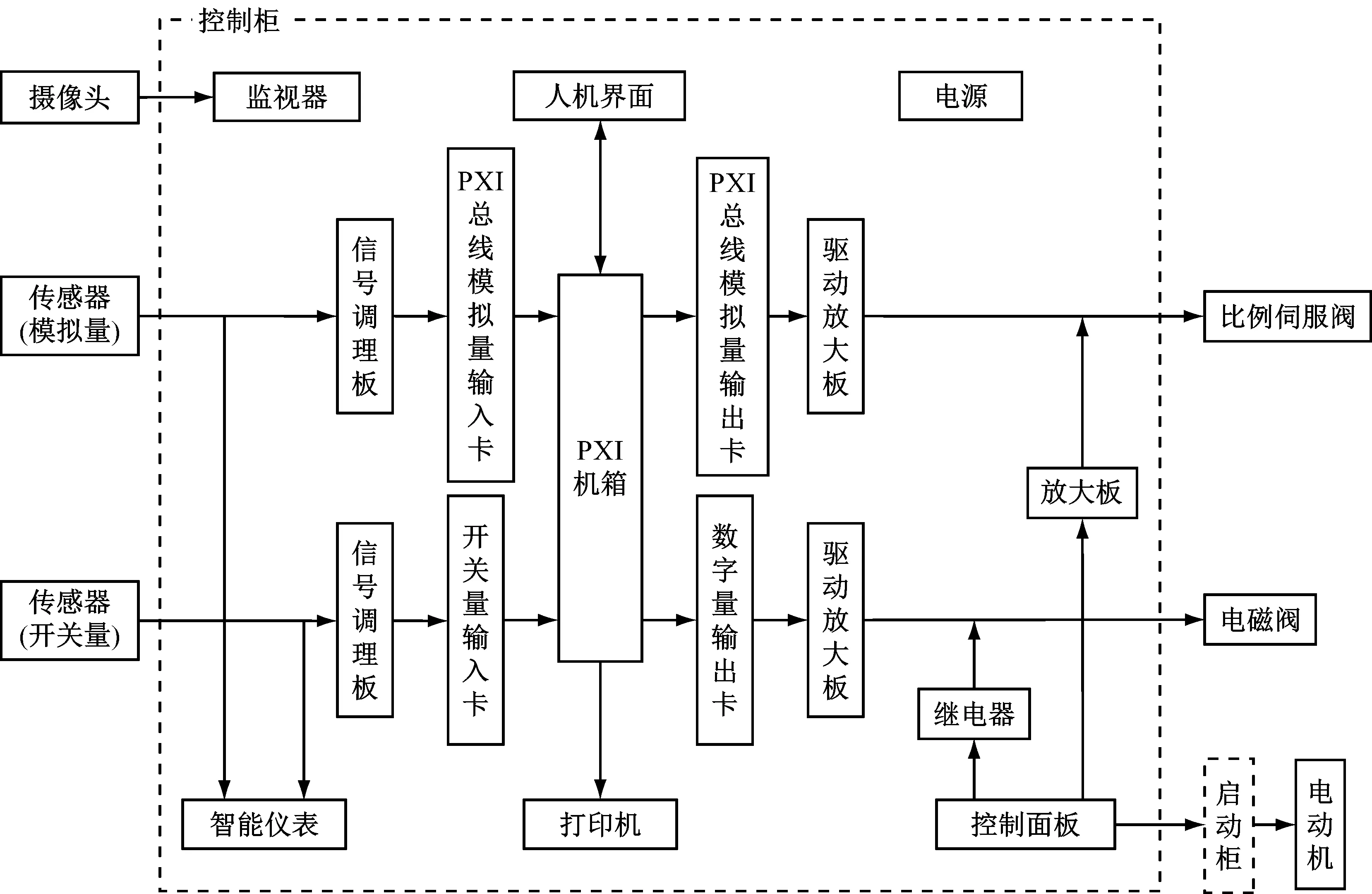

3.1 硬件设计

测控系统主要元件包括NI(美国国家仪器)生产的PXI机箱、实时嵌入式控制器、PXI总线模拟量采集卡、PXI总线模拟量输出卡、PXI总线数字量I/O卡,位移传感器、高频响耐冲击压力传感器、温度传感器、智能显示仪表、交换机、光纤及收发器、电气控制柜、启动柜等。测控系统不仅可实现高频响、高精度数据采集,误码率低,还可实现实时指令传输及控制,运行稳定性高,使用寿命长。测控系统硬件组成如图7所示。

图7 测控系统硬件组成

3.2 软件设计

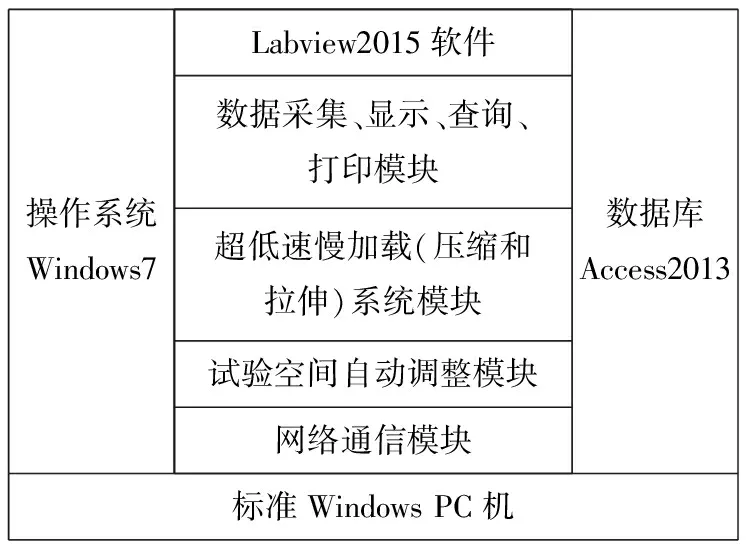

6 000 kN液压支架千斤顶试验装备专用测控软件设计基于NI开发的Labview软件开发平台,采用图形化编程语言,用户界面友好,开发周期短,易编程,方便维护。

软件架构设计采用标准Windows PC作为上位机,数据库采用微软Access 2013,操作系统采用Windows 7,软件采用Labview 2015。软件平台构架见图8。

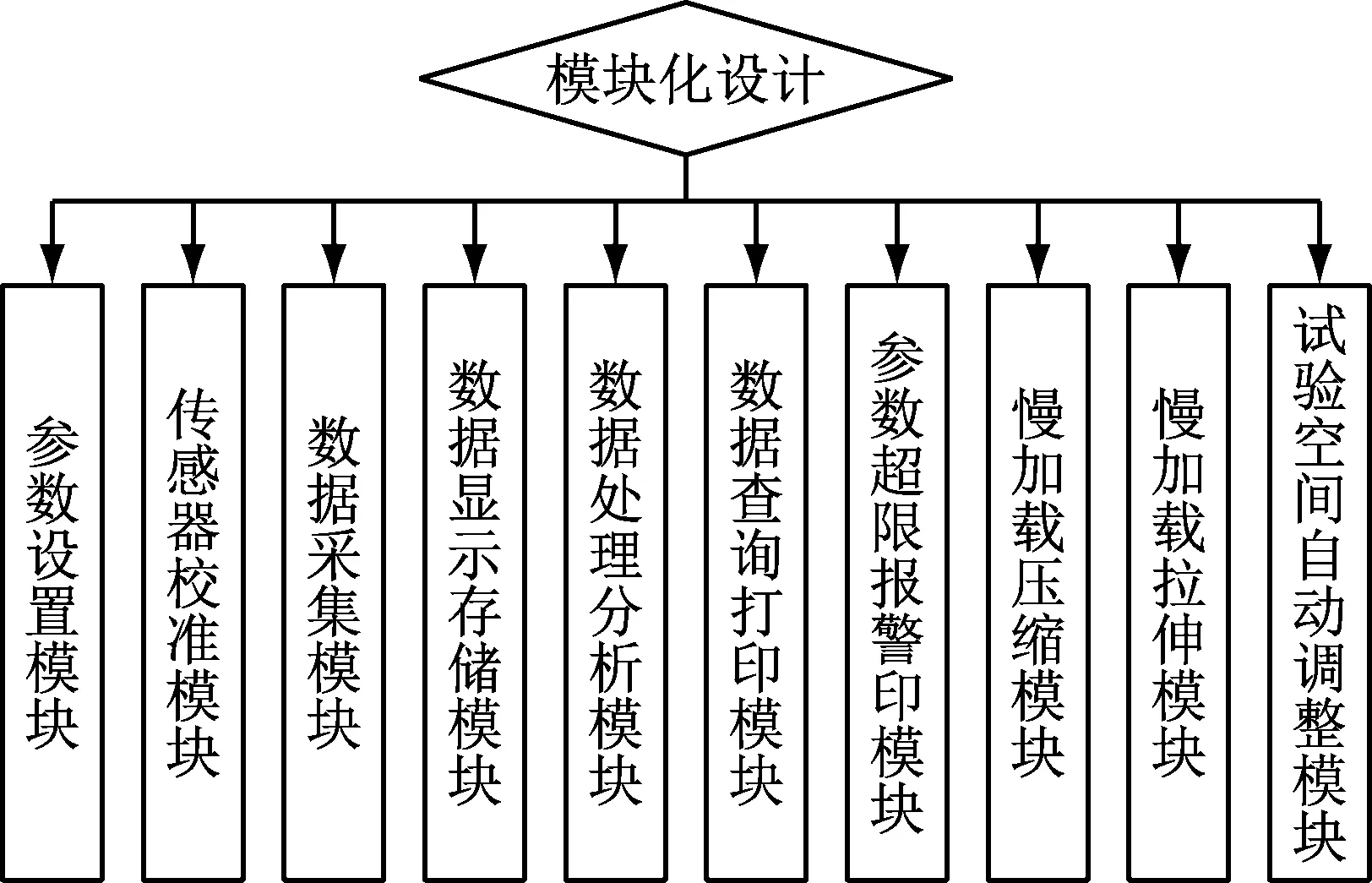

软件设计采用模块化的理念,强大的软件模块化功能可跨平台移植,无需改动程序。软件模块设计见图9。

操作系统Windows7Labview2015软件数据采集、显示、查询、打印模块超低速慢加载(压缩和拉伸)系统模块试验空间自动调整模块网络通信模块数据库Access2013标准Windows PC机

图8 软件平台构架

4 检测装备的关键技术

千斤顶试验装备采用超低速慢加载技术、试验空间自动调整技术、推拉测试技术、试验工装技术,解决了液压支架(支撑)千斤顶拉伸载荷、中心压缩载荷、压缩让压、拉伸让压等性能测试加载的问题[6]。

图9 软件模块设计

1) 超低速慢加载压缩及拉伸技术。该技术是整个试验装备的核心关键技术,主要用于解决加载速度不可控、精准度低的技术难题,实现(支撑)千斤顶在额定压力下以(2±1)mm/min、(10±2)mm/min的速度,可分别进行20 mm、100 mm的压缩和拉伸让压试验。由图3可以看出,加载油缸的上、下腔均与流量放大装置小腔连接,比例伺服装置作用在流量放大装置的大腔上,通过流量放大装置克服了比例伺服装置直接流量控制死区的缺点,实现了较小流量多比例放大,克服单一油缸不能满足全流量需求不足,进而达到调整流量,控制速度的目的,实现了超低速压缩和拉伸载荷性能测试。比例伺服装置和加载油缸的组合可以满足快速加载的要求,最大试验速度可达200 mm/min。

2) 试验空间自动调整技术。应用有级插销调档和无级外加载缸行程调节的组合技术及位移传感器技术,将活动梁与外加载缸结合,活动梁调节完成后(档距350 mm,共16档),再通过外加载油缸(行程1 500 mm)进行试验高度的二次调节,实现了试验空间的无级调整。

3) 推拉测试技术。按照标准要求,千斤顶耐久寿命的试验方法是在供液压力和泵站额定额定下,施加额定压力,全行程往复运动10 000次,试验后密封合格。目前千斤顶行程超过1 200 mm,之前的试验方法用加载油缸直接对千斤顶外加载,加载油缸密封容易损坏。对此,通过延长试验装置主体台架,使其可以装入两个千斤顶,一个被试件和一个陪试件,使两个千斤顶直接相互作用完成推拉耐久寿命10 000次,彻底解决主加载缸的寿命短、已损坏问题,其原理详见图6。

4) 试验工装技术。针对耳轴式、底座式、缸筒式等不同结构形式的千斤顶,遵循实用性原则,设计研发了连接试验工装,比如千斤顶为耳轴式,则可用承力座进行连接,利用销轴固定承力座在主梁上。耳轴式的千斤顶通过设计的8孔连接工装相连,即更换较少的工装,可实现不同的连接方式、不同的缸径和不同长度的千斤顶安装连接。

5 检测装备测试结果分析验证

为验证系统的超低速慢加载试验技术指标,在千斤顶检测装备上进行了型式检验,选取的被试支撑千斤顶规格为φ280/φ185 mm,额定工作压力为38 MPa。

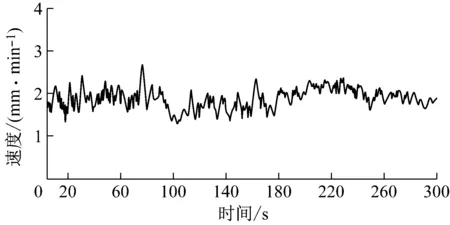

现场试验发现,加载油缸在运动的初始阶段出现了爬行、抖动现象,运动速度波动比较明显,造成这种现象主要有两个原因:一是加载油缸的密封克服摩擦阻力造成的;另一原因是比例阀在高速频繁的通、断过程中响应较慢。在120 s以后,外加载油缸速度趋于稳定,整个加载过程速度控制在(2±1) mm/min以内,满足EN 1804.2、GB 25974.2—2010中压缩、拉伸让压和下沉性能试验加载速度要求。图10为慢加载速度曲线。

图10 加载速度曲线

6 结论

1) 6 000 kN液压支架千斤顶检测装备可对缸径300 mm,压力42 MPa,行程1 500 mm及以下(支撑)千斤顶按照GB 25974.2—2010、EN 1804.2进行全项目型式检验。

2) 采用比例伺服电液控制技术和流量放大技术,可实现2~10 mm/min的慢速加载功能。

3) 该装备既可进行单根千斤顶测试,又可实现两根千斤顶同时推拉试验。

4) 开发了既可以实现多种千斤顶连接,又可以承受相应拉压力的连接工装。

5) 该检测装置可实现试验空间无极调整,满足各种千斤顶试验要求。