基于双PLC控制的变频调速系统在矿井提升机中的应用*

2020-06-02李谟发张碧宁金叶

李谟发,张碧,宁金叶

(1.湖南电气职业技术学院, 湖南 湘潭 411101;2.湖南工程学院, 湖南 湘潭 411101)

0 引言

矿井提升机是各类采矿生产过程中的重要设备。传统的斜井提升机普遍采用交流接触器—晶闸管控制电阻投切的交流绕线式电动机调速系统,因工作过程中交流接触器动作频繁,其主触头易氧化,进而引发设备故障。同时采用降压启动,很多矿区的进线变压器容量较小,输出电压低,造成了工频时常无法正常开机;采用串电阻的调速系统属于有极调速,其控制性能差,同样会造成提升机在减速和爬行阶段停机位置不准确,而且转子外电路所串电阻会产生相当大的功耗,节能较差[1],中高速运行震动大,安全性较差。由上可见,矿井提升机的传统电控系统在调速、节能、安全可靠性、维护等方面都存在不同程度的缺陷[2]。

为解决传统提升机控制系统在能耗、调速性能、安全性、高可靠性与自动化水平上的缺陷,本文提出一种双PLC控制的变频调速技术方案,并从系统原理、软、硬件方面做了详细阐述。

1 系统控制原理

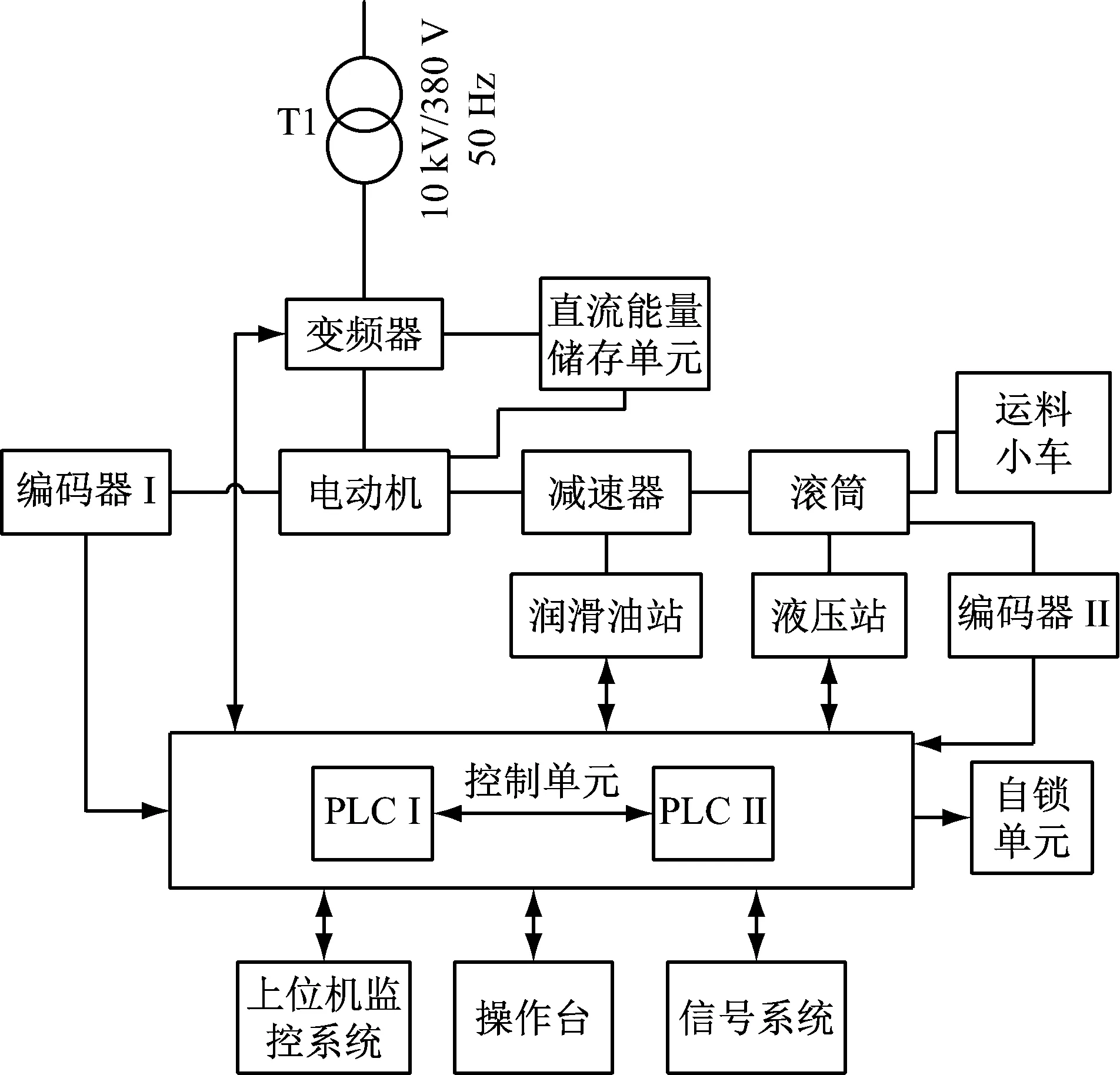

本系统整体结构框架如图1所示。电能通过降压变压器把矿山配电网的10 kV电压等级降压为提升机控制装置所需的380 V电压,再通过变频器与电动机相连,变频器可把380 V/50 Hz的工频电源变为电动机实际调速过程中需要的电能形式;变频器还与直流能量储存单元连接,直流能量储存单元与电动机连接,能量储存单元内包括降压斩波器与蓄电池组,当电动机工作在制动工作状态时,把回馈的能量通过降压斩波器与蓄电池组连接,把能量储存起来,不采用电阻消耗,储存的直流电能可以为系统中需要的直流环节供电,特别是在电动机在需要快速制动时,可以把这部分直流电能接到电动机轴上,采用直流制动功能,节能效果明显;变频器与控制单元连接,可实现PLC对变频器的远程监控;电动机与编码器及减速箱相连,减速箱与润滑油站相连,编码器Ⅰ把电机的实时速度信号反馈到控制单元编码器Ⅱ把滚筒的实时速度信号反馈到控制单元,润滑油站实现对减速箱的保护;减速箱与滚筒相连,滚筒与运料小车及液压站连接,液压站为提升机系统提供制动力[3]。

图1 系统整体结构

操作台与上位机组合运行,监控整个提升机控制装置,操作台的台面上有转换开关,对应自动模式、手动模式、停车模式3个档位,还有高精度对应0~10 V可调的电位器,在手动模式下,可以通过该电位器调节给定信号给变频器的外部模拟量调速结合内置PID调节器,对提升机进行调速,上位机能显示提升机各部件的运行情况、运行参数及各种控制元件的工作状态,还可把安装在矿井各个部位的摄像头中的信息上传到上位机的液晶显示屏上,实时监控矿井的电气设备、工人的安全操作情况,更加确保了作业的安全性。

当提升机到达目的后,为了防止操作人员未能把硬件操作到零位,为防止下次启动的时候出现不必要的意外状况,设置自锁单元,一旦电动机停机,自锁单元能够自锁[4],待下次启动时,需要操作人员进行解锁才能进行下一步操作,这样也提高了矿井操作的安全性。

若系统出现异常情况,相对应的指示灯和液晶显示屏显示报警内容,报警灯会闪烁,并发出报警声,此时可以按下操作台上的应急按钮,确保系统能立即断电运行,但制动电动机的液压系统与直流制动系统继续工作,以防止运料小车出现滑坡现象。

2 系统硬件设计

2.1 PLC控制系统设计

双PLC控制原理如图2所示。PLCI作为主控系统,通过采集编码器Ⅰ信号实现提升机行程和速度控制;PLCⅡ作为监控系统,通过采集编码器Ⅱ信号实现提升机行程和速度控制。PLCⅠ与PLCⅡ以通信方式进行数据交换,正常工作时2套PLC系统可同时投入运行,实现提升机的“双线制”控制与保护。为了确保2套PLC系统能同步工作,在PLCI内对2套PLC系统的位置信号和速度信号进行实时比较,一旦偏差过大,就会立即报警。系统中的故障信息都是通过信号通道送往PLCⅠ与PLCⅡ,一旦其中一台出现故障,另一台仍可以继续运行,这样提高了系统的可靠性。

图2 双PLC控制原理

2.2 变频器的选择依据

根据矿井提升机的工作特点,为确保控制的调速与稳定性能,变频器应按如下依据进行选择。

1) 采用的控制方式必须具有低频力矩大,有大于2倍额定转矩的启动转矩,1 Hz时大于1.6倍额定转矩,零速150%力矩保持,挂重物悬空不溜钩等特点。

2) 独特的抱闸控制逻辑,优于传统FDT模式,控制性能更好。

3) 斜度小于40°的矿井采用开环矢量,大于40°的建议用闭环矢量并放大一档功率等级配置。

4) 频率范围:0.5~50 Hz分段设置,无级连续调节。

5) 工作电压范围:323~480 VAC额定负荷下无故障运行。

6) 过载能力:200%额定电流,允许1 min;250%额定电流,允许1.5 s。

2.3 变频调试方案

变频器现场调试步骤:

1) 输入电动机及编码器参数,并做自学习(优先用动态自学习,自学习过程中,电动机必须脱开负载,编码器的方向及速度准确性必须正确。

2) 输入基本用户参数。

3) 输入增强型附加参数。

变频调试过程中的注意事项:当在斜坡或陡坡启车时,发现容易“溜车”,下滑时,适当增加启动频率,可以提高启动力矩;变频器对应PID调节的功能码——速度环比例增益1值与速度环积分时间1,分别对应了PID调节中的P与I,速度环比例增益1值越大,速度环积分时间1越小,根据经典PID控制原理可得出出力反应快,反之则反,但是要注意这一对参数需要匹配调节,否则出会现启车“抖动”现象,甚至拉不起来货物;在抱闸期间,增加停止频率和保持时间可以避免因抱闸频率高,引起电流过冲[5]。

2.4 抗干扰设计

为了保证整个系统数据传输的稳定及控制系统的良好动态性能,抗干扰设计在系统中是重要的一环。

1) 信号电缆和电力电缆分开敷设,并且信号传输导线采用屏蔽电缆,所有屏蔽电缆层汇线接地,信号电缆接线端子均安装在柜体下侧。

2) 引至PLC柜的电缆要尽量远离那些会产生电磁干扰的装置,控制柜、操作台等有保护接地,柜内设有独立的电缆屏蔽地接地端子、机壳安全地、PLC直流地,与内部未接地电路板在电气上进行隔离。

3) 在变频器的输入、输出端安装适当的电抗器和滤波器,电动机和变频器之间电缆采用穿钢管敷设或用铠装电缆,并与其他弱电信号在不同的电缆沟分别敷设,避免辐射干扰。

4) 在软件方面对采集的电信号与非电信号进行数字滤波,设置看门狗软件程序等措施。

3 系统软件设计

控制程序采用模块化设计[6],主要包括系统主程序模块、子程序模块、通信模块、故障诊断与处理等模块。主程序流程图如图3所示,首先进行系统的初始化与系统检测等工作。子程序主要包括中断子程序、液压站控制、速度控制、行程控制、变频控制等多个子程序,只需在主程序中调用这些子程序即可实现相应功能。比如中断子程序收到限位开关、过载传感器、变频器故障信号等,PLC能自动转换到相应的子程序中,完成对系统的保护。液压站子程序主要用来控制液压站,包括工作闸、制动泵和润滑泵的启停,油压信号采集和比例阀信号给定等。速度控制子程序根据前面得到的运行区间来计算相应的速度给定值并发送给变频器。其余子程序都能实现相对应的功能,配合完成系统的全数字化控制过程。

图3 主程序流程

4 结论

本系统采用双PLC控制变频调速系统的方式,该系统方案能满足矿井提升机恶劣工作环境和特殊工作性质的要求,既实现系统的无级调速与全自动化控制,又有效保证了提升机系统的安全性、可靠性、经济性。