掘锚一体机截割减速器双激励锥齿轮副传动设计*

2020-06-02张小峰

张小峰

(中国煤炭科工集团 太原研究院有限公司, 山西 太原 030006)

0 引言

掘锚一体机是集掘进、支护、运输和履带行走于一体的综合型设备,其集成度高,技术先进,研发难度大,长期依赖国外引进。2018年中国煤炭科工集团太原研究院研制了EJM340/4-2型掘锚一体机,在汇森煤业凉水井矿得到成功应用。该EJM340/4-2型掘锚一体机的核心机构截割减速器创新采用了高速合流换向型双驱结构,其体积小、功率大、效率高。通过对双激励锥齿轮副传动结构和参数进行研究,成功地实现了截割减速器2台电动机在高速级功率合流换向,并同步驱动应对各类复杂工况。

本文在简要介绍双激励锥齿轮副的结构特点基础上,论述了双激励锥齿轮副的原理和参数选择,对锥齿轮副传动进行设计校核,介绍了基于该技术成果的应用情况。

1 双激励锥齿轮副的结构和原理

1.1 结构特点

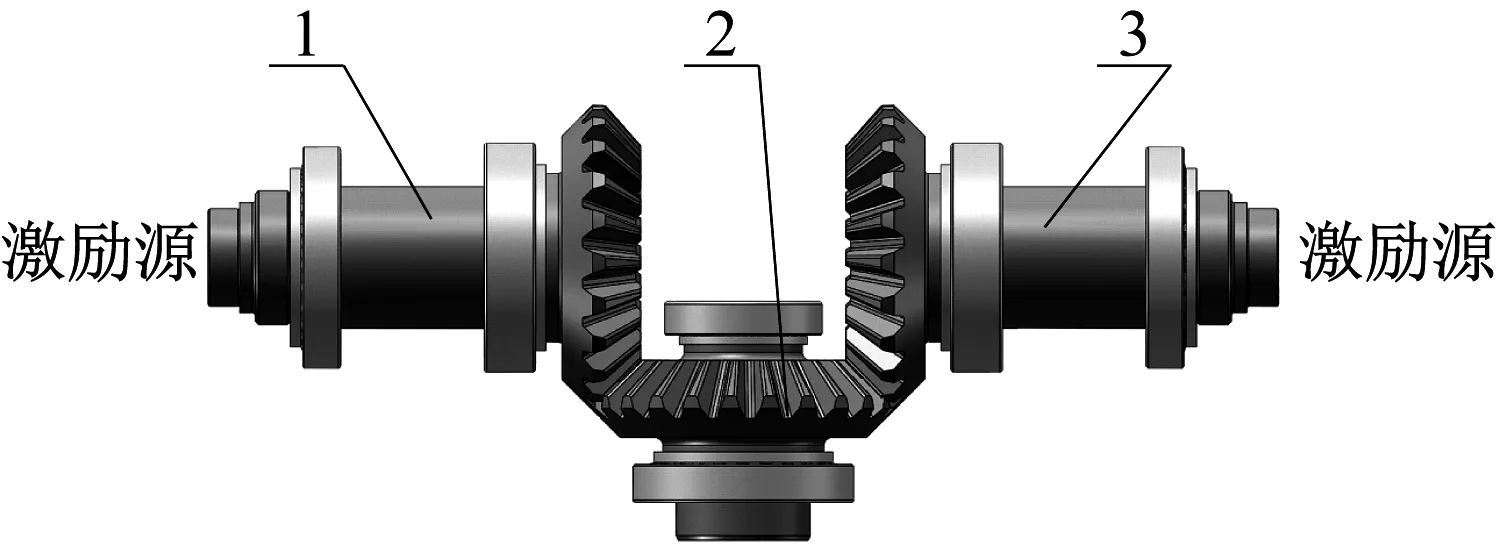

双激励锥齿轮副由2个主动锥齿轮和1个从动锥齿轮组成,与激励源连接后,将两组动力导入减速器,并对动力传递路径进行垂直改向。双激励锥齿轮副的结构如图1所示,I、II号主动锥齿轮采用悬臂式支撑,支撑轴承采用背对背安装方式;III号从动锥齿轮采用两端支撑,支撑轴承采用面对面安装方式。

1-I号主动锥齿轮;2-III号从动锥齿轮;3-II号主动锥齿轮。图1 双激励锥齿轮副结构

1.2 基本原理

双激励均为外部激励,要求2个激励同步,并实现无损耗的功率合流,若不同步,则会造成一个激励源被另一个激励源拖动,输入功率无法实现叠加。内燃机、液压马达和直流电动机要实现高速同步,需额外增加响应速度快、可靠性高的速度传感器、控制器,并利用外部控制实现双激励的动态同步。交流电驱动具有自适应同步和功率自平衡的功能,是一种最理想的高速合流激励,因此,激励源设计为交流电动机,通过柔性耦合连接技术与锥齿轮副连接,降低启动阶段的冲击。

2 双激励锥齿轮副参数选择

2.1 齿型齿面

锥齿轮传动主要有直齿锥齿轮传动、斜齿锥齿轮传动和弧齿锥齿轮传动。直齿锥齿轮传动比曲线锥齿轮传动的轴向力小,比曲线锥齿轮容易制造,多用于低速、轻载、稳定的传动,其缺点是缺乏经济的硬齿面精加工工艺(单件小批量生产)。斜齿锥齿轮传动比直齿锥齿轮总重合度大、噪声较小、轴向力大,多用于模数m>15 mm的大型机械传动[3-4]。弧齿锥齿轮传动特点是传递功率大、传递平稳、噪声小,装配误差和齿轮变形对偏载影响不显著,磨齿后适用于高速传动[3-4]。国内非标齿轮箱主要采用格里森和克林根堡齿制的弧齿锥齿轮,加工方法和工艺技术成熟,硬齿面磨削加工精度可达到5级以上。

截割减速器第1级传动高速、重载、振动剧烈,综合评估工况、技术特性和齿制的优缺点,双激励锥齿轮副采用克林根堡齿制硬齿面弧齿锥齿轮。齿轮采用渗碳淬火工艺,常用的锥齿轮热处理后的精加工方法有研齿法和磨齿法,其中磨齿法精加工的锥齿轮可以得到具有完全互换性的高精度齿轮副,适合单件小批量生产。因此,设计采用磨齿工艺,加工精度6级,可提高齿面承载能力,保证芯部韧性。

2.2 齿轮材料

硬齿面齿轮常用的高性能材料有17CrNiMo6、18Cr2Ni4WA、20Cr2Ni4A,3种材料的综合力学性能依次降低。17CrNiMo6是我国船舶行业成套引进德国齿轮技术采用的德标齿轮材料,其工艺成熟、质量稳定,因此,设计标准材料选用17CrNiMo6。同时,允许制造厂在充分掌握材料热处理工艺的情况下,采用18Cr2Ni4WA和20Cr2Ni4A替代选择材料,进一步提升齿轮副的性能。

2.3 轴及轴支撑

高速级输入锥齿轮采用悬臂式安装方式,为保证安装精度和整体刚度,齿轮和轴合体为轴齿轮。输出锥齿轮分体需额外增加附件,由于空间限制,轴和齿轮也采用一体化设计。锥齿轮副存在切向、轴向和径向3个矢量力,轴支撑需具备承受轴向和径向载荷的能力,考虑到高速重载工况,选择圆锥滚子轴承作为轴支撑。

3 设计计算

EJM340/4-2型掘锚一体机截割单侧电动机输入功率P1为170 kW,额定转速n1为1 465 r/min,额定转矩T1为1 108 N·m,减速器满负荷工况下寿命指标5 000 h,设计计算基于以上基础数据。

3.1 齿轮

本级传动主要进行功率合流改向,传动比设计为1∶1。同等尺寸规格下,齿数多,啮合平稳,接触强度和弯曲强度会下降;齿数少,抵御断齿能力提高,齿面点蚀和剥落的风险增加。因工作环境恶劣、维护不便,强度要求高于效率要求,初步确定选用1∶1简单双面法最小需要的齿数为23。

依据弧齿锥齿轮接触强度初步计算式(1)和弯曲强度初步计算式(2),查阅机械设计手册各参数数值,计算出传动轮大端分度圆直径约为160 mm,按重要传动增加20%计算,选取直径应大于190 mm。

(1)

(2)

式中:d1为小齿轮大端分度圆直径,mm;e为锥齿轮类型几何参数;Zb为变位后强度影响系数;Zφ为齿宽比系数;T1为输入齿轮转矩,N·m;KA为使用系数;KHβ、KFβ为齿向载荷分布系数;σHlim、σFlim为试验齿轮的接触、弯曲疲劳极限;YF为齿形系数。

综合考虑箱体空间和数据圆整,确定齿数z=24,模数m=8 mm,大端分度圆直径d1=192 mm,齿宽B=40 mm。采用郑州齿轮研究所开发的齿轮计算程序进行齿轮校核,接触强度和弯曲强度安全系数均大于1.5。

双激励锥齿轮副从动锥齿轮布置可用空间最小,支撑轴承尺寸不易增加,双激励条件下,从动锥齿轮承受径向力相互抵消,通过减小轴向力的方式降低从动锥齿轮支撑轴承的要求。公式(3)、(4)、(5)是锥齿轮作用力计算公式,从公式中可知,优化锥齿轮中点螺旋角,可以改变主动锥齿轮的轴向力和径向力的大小和方向。

(3)

(4)

(5)

式中:dm1为主动轮中点分度圆直径,dm1=150.3 mm;αn为分度圆上的压力角,αn=20°;δ为分锥角,δ=45°;Ft1主动轮切向力;Fr1、Fr2为主、被动轮径向力;Fn1、Fn2为主、被动轮轴向力。

利用式(4)推导计算可知,中点螺旋角βm设计为20°时,Fn2约为250 N,满足减小轴向力的要求。

3.2 轴及轴承

1) 轴径计算。利用转矩估算轴径公式(6),计算得d′≈65 mm,在实际设计中,最小轴径取70 mm。扭矩最大处直径最大,按最小轴径计算,抗弯截面模量是估算直径的1.15倍,安全储备系数相对较高,为确保轴的强度,可对危险截面进行进一步校核。

(6)

式中:[τ]为轴的许用扭转应力,[τ]=50 MPa;ν为空心轴的内外径之比,ν=0.8。

2) 轴承寿命计算。分析计算轴承的轴向支反力和派生轴向力,利用当量动载荷式(7)计算轴承的当量动载荷Pr,利用轴承寿命计算公式(8)计算出寿命系数fh,根据寿命系数,查表得出轴承寿命数据,结论为3对4型轴承寿命均超过5 000 h。

(7)

(8)

式中:Fr为径向载荷;Fa为轴向载荷;Y为轴向动载系数;e轴承为计算系数;fn为速度因数,fn=0.322;fm为力矩载荷因数,fm=1.5;fT为温度因数,fT=1;fd为冲击载荷因素,fd=1.5;Cr为轴承基本额定动载荷。

3.3 热平衡

齿轮副转化的热量由高温部位传导至齿轮副所在箱体低温部位,经箱体散发,设计应增加散热面积,若空间受限制,无法设计足够的散热面积实现自热平衡时,需通过附加冷却措施实现内部热量的有效散发。

连续工作产生的热量:

Q1=1 000(1-η)P1

(9)

式中:η为传动效率;P1为输入功率。

最大排热量:

Q2max=KS(θymax-θ0)

(10)

式中:K为热传导系数,8.7~17.5 W/(m2·℃);S为散热面积,m2;θymax为最大许用温度,截割减速器允许到90℃;θ0为环境温度,正常情况下取20℃。

双激励锥齿轮副综合传动效率为0.99,利用式(9)可得Q1=1 700 W,利用式(10)计算散去热量需要散热面积为2.7 m2,该处壳体空间不足以支持该尺寸的散热面积,因此该级设计水冷却辅助散热装置,设置冷却器对润滑油进行冷却,带走热量,完成热交换后的冷却水作为喷雾降尘用水。

4 实际应用效果

EJM340/4-2型掘锚一体机于2018年6月16日在凉水井矿零点班正式运行,截至2019年1月,累计完成3条煤巷顺槽的掘进,掘进进尺5 000余米。双激励锥齿轮副结构在截割减速器上平稳运行,振动、噪音小,温度保持在许用范围内,未出现故障,综合性能满足井下应用要求。

5 结论

根据掘进设备的实际需求,确定双激励锥齿轮副设计,按标准计算方法校核计算,保证结构、强度和寿命等符合截割减速器整体技术指标。

国产掘锚一体机的应用效果表明双激励锥齿轮副设计满足煤矿井下比大功率减速器的需要,能够保证设备在冲击、重载等工况下连续高效运行。