石墨烯量子点用于修复石墨烯结构缺陷及其薄膜导热性能研究

2020-05-30江陆洋李昊亮邱汉迅杨俊和

江陆洋, 李昊亮, 吴 限, 邱汉迅, 李 静, 杨俊和

(上海理工大学 材料科学与工程学院,上海 200093)

随着人类生活与社会发展水平的不断提高,对高功率电子设备的性能、便携性,以及集成度的要求越来越高,设备单位面积产生的热量随之迅速增加。对于这些高度集成的电子设备,如智能手机和平板电脑等,为了维持其运行稳定性,迫切需要对其运行过程中产生的热量进行迅速、有效的驱散,以便设备不受温度过高的影响。因此,高效的散热薄膜对于高功率电子设备和便携式高度集成设备变得越来越重要[1]。目前,通常用于散热的金属散热膜具有不可避免的局限性,例如较高的密度和较低的散热能力,因此,这些传统的金属散热材料已不能满足当今大功率电子器件、高度集成的机电系统和精密电子设备的散热要求[2]。

碳纳米管薄膜、石墨薄膜和石墨烯薄膜等碳基材料具有优异的本征导热性、低热膨胀系数、可控柔韧性和耐高温性等性能,被认为是理想且稳定的散热材料[3]。石墨烯作为新型二维纳米碳材料,是由相邻的sp2杂化的碳原子通过碳碳键形成的具有共轭体系的蜂窝状晶格结构,仅有一个碳原子的厚度,具有许多优异的物理和化学性质,尤其是极高的导热性能。石墨烯因此成为最有前景的候选导热材料之一,在高功率器件的高效热管理中具有很大的应用潜力[4-7]。

1 研究现状

基于共聚焦显微拉曼光谱的实验结果,单层悬浮的石墨烯的导热系数可达到5 300 W/(m·K)[8]。基底的存在对声子传导起到散射作用,会降低石墨烯的热导率,Seol 等[9]将单层石墨烯放置在多孔二氧化硅基底上,测得石墨烯在室温下的热导率为600 W/(m·K)左右。 Shen 等[10]通过氧化石墨烯(GO)的自组装制备了大尺寸的薄膜,并经过石墨化后得到了石墨烯导热膜,石墨化后薄膜的厚度只有2.7 μm,其热导率在1 100 W/(m·K)。Kumar等[11]将GO 片通过离心分离出大片层和小片层,分别抽滤成膜,成膜后用HI 进行还原,研究了石墨烯片层尺寸对薄膜导热性能的影响,发现大尺寸石墨烯可有效提高薄膜的导热性,通过激光闪射仪测算得到大片层石墨烯薄膜的热导率最高达到1 390 W/(m·K)。本课题组也在石墨烯导热薄膜研究方面取得了重要进展,提出“分子焊接”石墨烯片层以提高其薄膜热导率的思路。采用聚合物分子聚酰亚胺将氧化石墨烯片层连接起来,并通过高温石墨化过程将石墨烯片层“焊接”成一个整体,此方法可有效提高薄膜的热导率,达到1 200 W/(m·K)[5]左右。尽管科研工作者对提升石墨烯薄膜的导热性能取得了一定进展,然而实际结果仍与石墨烯材料所能达到的最高水平相距甚远。不仅如此,目前的研究工作主要聚焦在石墨烯的制备方法、薄膜的后处理工艺上,导致石墨烯薄膜制备成本高,大量生产困难,而且大量有机溶剂的使用也对环保问题提出了更大的挑战。

石墨烯自身在溶剂中的分散性较差,而通过Hummers 方法制备的GO 由于制备过程中含氧官能团的引入使其具有良好的水溶液分散性,这使石墨烯片层通过自组装过程形成石墨烯薄膜成为可能[12]。然而,该过程同时引入了石墨烯片层结构缺陷(例如,层内拓扑结构缺陷和纳米孔),这极大地破坏了石墨烯的刚性晶格结构,降低了石墨烯的各种固有性质,包括导热性[13]。此外,含氧基团(羧基、羟基和环氧化物)可被视为零维缺陷并导致声子散射,这会影响石墨烯及其衍生物的热传输性质[14]。许多分子模拟研究也表明石墨烯中的空位,Stone-Wales(S-W)拓扑缺陷和吸附原子(如氢和各种配体)会通过传导通道降低其热导率[15]。Haskins 等[16]观察到所有形式的缺陷都将导致石墨烯的热导率显著降低。Zhang 等[17]发现石墨烯中约8%的空位缺陷将导致极低的导热系数(约3 W/(m·K))。此外,即使GO 充分还原后,典型的缺陷,如五元/七元环,单空位和悬空C 链仍然存在[18-19]。这些缺陷将导致声子散射的增加,从而降低石墨烯的热导率。

由于石墨烯结构中存在的固有缺陷严重影响石墨烯的物理以及化学性质,因此,通过一定的方法对石墨烯中存在的结构缺陷进行修补就可以提高材料的物理化学性能。Zhu 等[20]研究发现在800 °C 下利用甲烷和氢等离子体修复还原GO 中的缺陷可得到最高的霍尔迁移率。Li 等[5]在有机溶剂中制备出了石墨烯/聚酰亚胺复合薄膜,该方法主要通过聚酰亚胺连接GO 片层来提高薄膜热导率。虽然这些方法通过缺陷修复在一定程度上改善了石墨烯的性能,但是存在实验条件苛刻、操作不便以及环境污染等问题。本研究通过借鉴国内外研究人员在石墨烯理论研究和实验研究方面的大量成果,提出以GO 分散液为主体,通过添加其他富碳分子(GQDs),采用蒸发自组装法制备了GO复合薄膜,然后经过碳化、石墨化和辊压处理,得到了高热导率的石墨烯膜。实验中薄膜的制备完全在水系溶剂中进行,GO 水溶液与GQDs 水溶液可以任何比例均匀混合,不仅可操作性强,而且避免了毒性有机溶剂的使用,更安全,更环保,因此具有更大的推广及应用价值。富碳分子的添加主要是为了可以在一定条件下对石墨烯中存在的较大结构缺陷进行修复,提高石墨烯中共轭结构的完整性,进而提升薄膜的导热性能。

2 实验

2.1 实验材料

纯石墨、硝酸(HNO3,质量分数69.8%)、硫酸(H2SO4,质量分数98%)、高锰酸钾(KMnO4)、过氧化氢(H2O2,体积分数30%)、盐酸(HCl,体积分数37%)以及柠檬酸(C6H8O7)均购自中国医药集团化学试剂有限公司。

2.2 仪器与设备

GZXGF-DH9053A-FBS 型鼓风干燥箱、ZT-40-20Y 型管式炉、KGPS-100 型高温石墨化炉、LFA467 型激光闪射仪、场发射环境扫描电子显微镜(scanning electron microscope,SEM)、X-射线衍射仪(X-ray diffractometer,XRD)、激光拉曼光谱仪、傅里叶变换红外光谱仪、红外热成像仪、场发射透射电子显微镜(transmission electron microscope,TEM)。

2.3 实验方法

2.3.1 GQDs 的制备

准确称取0.6 g 柠檬酸粉末,将其在室温溶解于10 mL 去离子水中,然后将柠檬酸水溶液放置于微波炉内,调节功率为570 W,加热时间为3 min。微波加热过程中,溶液颜色由无色透明转变为浅黄色,表明GQDs 的生成[21]。先用去离子水对所获得的GQDs 进行稀释,然后对一定体积GQDs 溶液进行鼓风干燥处理,并称量固体质量,计算质量与体积比,配得质量浓度为1.2 mg/mL 的GQDs 溶液。

2.3.2 石墨烯薄膜的制备

以天然石墨粉为原料,采用改进的Hummers法制备GO[22]。将8 mL GO 分散液(8 mg/mL)与不同体积GQDs 水溶液(1.2 mg/mL)均匀混合(表1),通过蒸发自组装法制备复合薄膜实验流程如图1所示。具体步骤为:将混合溶液先磁力搅拌30 min,混合均匀,然后倒入聚四氟乙烯盘中,接着将聚四氟乙烯盘放入鼓风干燥箱内,调节温度为60 °C,时间为6 h。蒸发自组装结束后将薄膜从聚四氟乙烯盘中剥离,可得到自支撑的复合薄膜。

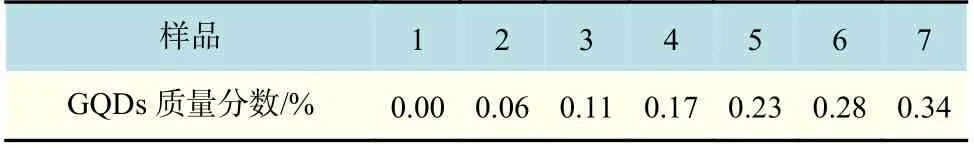

表1 GQDs 添加量相对于GO 含量的质量分数Tab.1 Mass fraction of GQDs added relative to GO content

之后,将复合薄膜在管式炉中以5 °C /min 的速率加热至250 °C,保温45 min,然后以5 °C/min的速率加热至800 °C,保温45 min,整个过程在氮气保护下进行。接着,在氩气保护下,在高温石墨化炉中以20 °C/min 的加热速率加热至 2 800 °C,保温1 h,然后自然冷却至室温。最后,将经过高温石墨化的薄膜进行辊压处理并对薄膜进行导热性能测试。蒸发自组装法获得的未经任何后处理的薄膜样品表示为GO/GQDs-x,高温石墨化后的薄膜样品表示为g-GO/GQDs-x,其中x 代表GQDs与GO 的质量比。

3 结果与分析

3.1 GQDs 的结构与形貌

图1 蒸发自组装、碳化、石墨化和辊压处理制备g-GO/GQDs 薄膜的示意图Fig.1 Schematic illustration of the fabrication process of g-GO/GQDs film by vapor evaporation self-assembly, carbonization,graphitization and rolling compression treatments

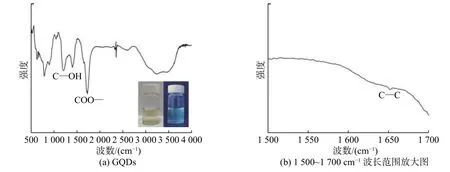

图2 GQDs 的红外光谱图Fig.2 Infrared spectra of graphene quantum dots

图2 是GQDs 的傅里叶变换红外光谱图。图2(a)中的两个样品分别是GQDs 溶液在自然光和365 nm紫外光照射下的对比图,可以看出在紫外光的照射下,GQDs 具有明显的荧光效应。此外,从GQDs 的红外光谱图中可以看出一系列红外吸收峰,1 200~1 205 cm-1处为C—OH 的伸缩振动峰,1 728~1 733 cm-1处为C=O 的伸缩振动峰,这说明GQDs的表面或者边缘含有羟基、羧基等含氧官能团[21]。图2(b)为GQDs 在1 500~1 700 cm-1处的红外光谱图。可以看出1 650~1 652 cm-1处为C—C 的伸缩振动峰,与GQDs 的典型红外吸收峰相吻合。

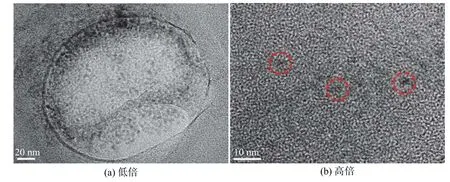

图3 GQDs 的TEM 图像Fig.3 TEM images of graphene quantum dots

从图3(a)可以看出,在透射电镜样品台铜网栅的周围存在大量黑色点状物质,这些就是GQDs。图3(b)为高倍数下GQDs 的TEM 图像,可以看到明显的GQDs(红色虚线圆内),此外,可以看出GQDs 的尺寸大约为3~5 nm。

3.2 不同GQDs 添加量对复合薄膜结构的影响

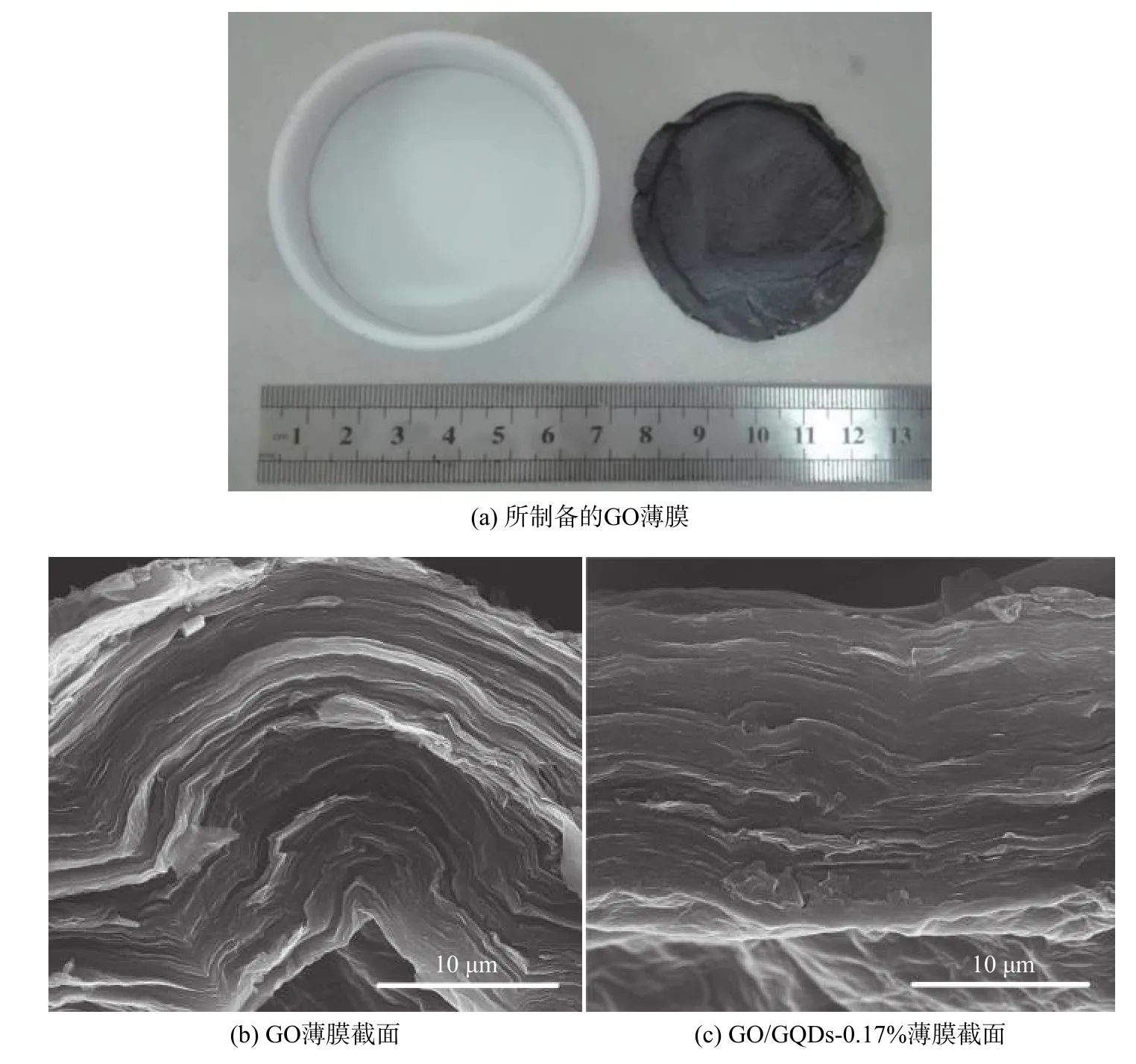

通过蒸发自组装法制备的GO 薄膜如图4(a)所示,可以看出薄膜的直径为60 mm,并且具有完整的宏观结构。此外,薄膜的尺寸可以通过聚四氟乙烯模具的大小进行调节。图4(b)和4(c)分别为纯GO 膜和GO/GQDs-0.17%薄膜的截面SEM图,对比两张图片可以发现,两个薄膜都具有典型的层层堆叠结构,而且GQDs 的添加并没有改变薄膜的微观结构。

图4 薄膜的光学图片和SEM 图像Fig.4 Optical photograph and SEM images of films

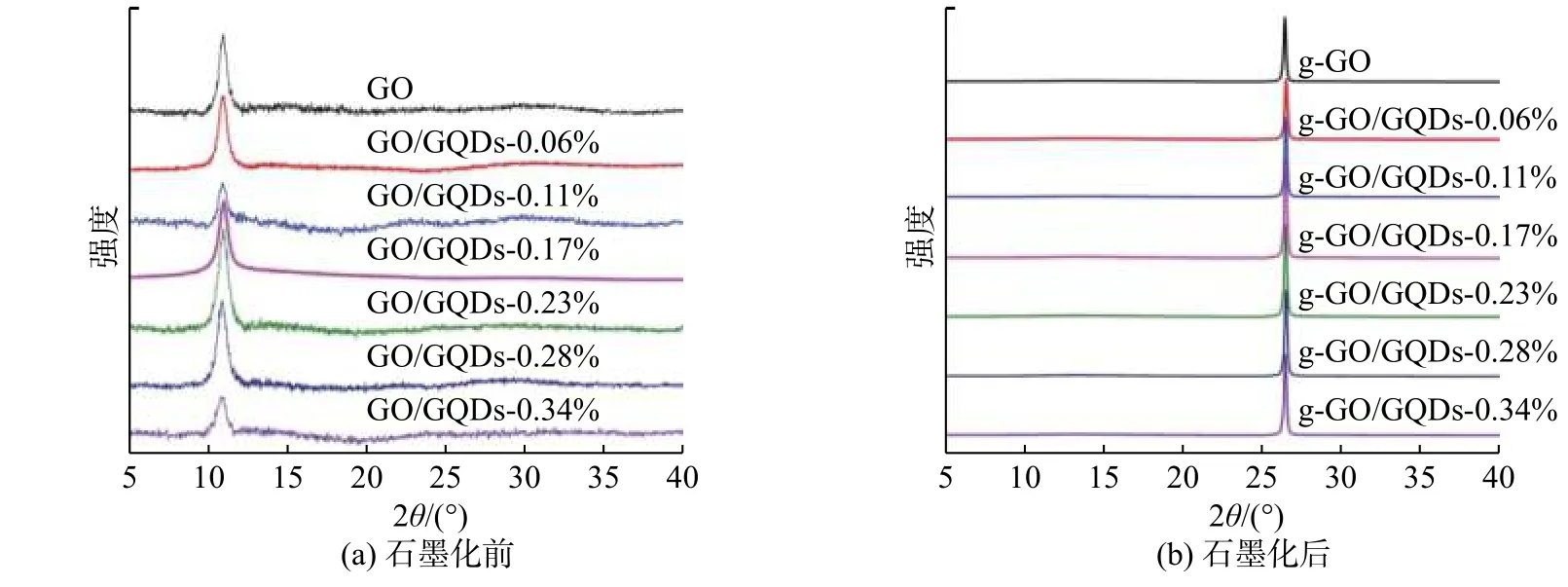

图5(a)和5(b)显示了在2 800 °C 高温石墨化处理前后的GO/GQDs 膜的XRD 图谱。在石墨化处理之前,如图5(a)所示,由于GO 片层中含氧官能团的存在,GO 膜的(0 0 1)衍射峰出现在2θ =10.9°处,对应层间距d = 0.803 7 nm。与GO 薄膜相比,其他GO/GQDs 复合膜的衍射峰与GO 膜基本一致,峰位无明显变化,表明GQDs 的引入并未引起GO 晶体结构的明显变化。经过高温石墨化处理后,如图5(b)所示,GO 膜的(0 0 1)衍射峰替换为了(0 0 2)石墨峰,衍射峰出现在2θ =26.44°处,对应层间距d = 0.336 8 nm,这非常接近HOPG 的层间距(0.335 4 nm)[23],表明在高温石墨化处理后完全除去了GO 中的含氧官能团。其他g-GO/GQDs 复合薄膜的衍射峰在约26.5°(2θ)处也显示出了尖锐的衍射峰,说明由于消除了官能团,层间距不仅缩小,而且薄膜还具有了更高的取向度。

图5 薄膜的XRD 图Fig.5 XRD patterns of films

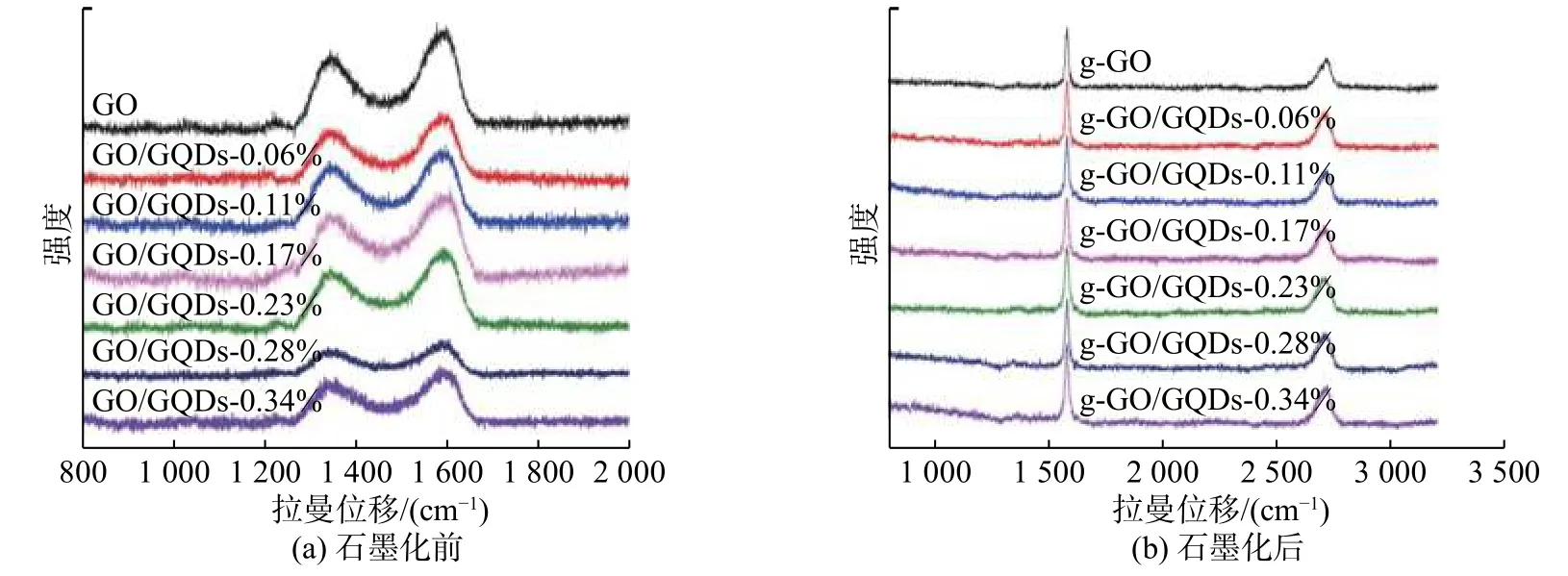

通常碳材料在拉曼光谱中约1 580 cm-1处的G 峰与sp2杂化碳域相关的径向C—C 拉伸模式相关,约1 350 cm-1处的D 峰表示石墨烯面内或者石墨烯边缘的晶格畸变和其他缺陷[24-26]。D 峰和G 峰的强度比(ID/IG)反映了石墨烯的sp2杂化碳原子的相对量。在石墨化处理之前,由于在苛刻的氧化处理过程中GO 片引入了大量的晶格缺陷和含氧官能团。因此,GO 和GO/GQDs 薄膜具有较差的结晶度。如图6(a)所示,ID/IG比值(约0.7)无明显变化,表明GQDs 的引入并没有扰乱GO 的晶体结构,该结果与XRD 分析一致。高温石墨化处理后,如图6(b)所示,D 峰逐渐减小,G 峰变窄和变尖,说明GQDs 的添加促进了g-GO/GQDs 薄膜中sp2晶格域的恢复,并且ID/IG比值从g-GO 的0.13 降低到g-GO/GQDs-0.17%的0.06。因此,该结果表明,在石墨化处理过程中,引入的外部碳源有助于恢复石墨烯内部的芳香结构并改善石墨烯膜的结晶度。在石墨化处理过程中,插层GQDs用作外部碳源以恢复石墨烯片层中的结构缺陷。但随着GQDs 的添加量从0.17%增加到0.34%,ID/IG比值逐渐增加,表明过量的GQDs 会在石墨化处理过程中导致聚集形成无序结构。

图6 薄膜的拉曼光谱Fig.6 Raman spectra of films

3.3 不同GQDs 添加量对复合薄膜导热和散热性能的影响

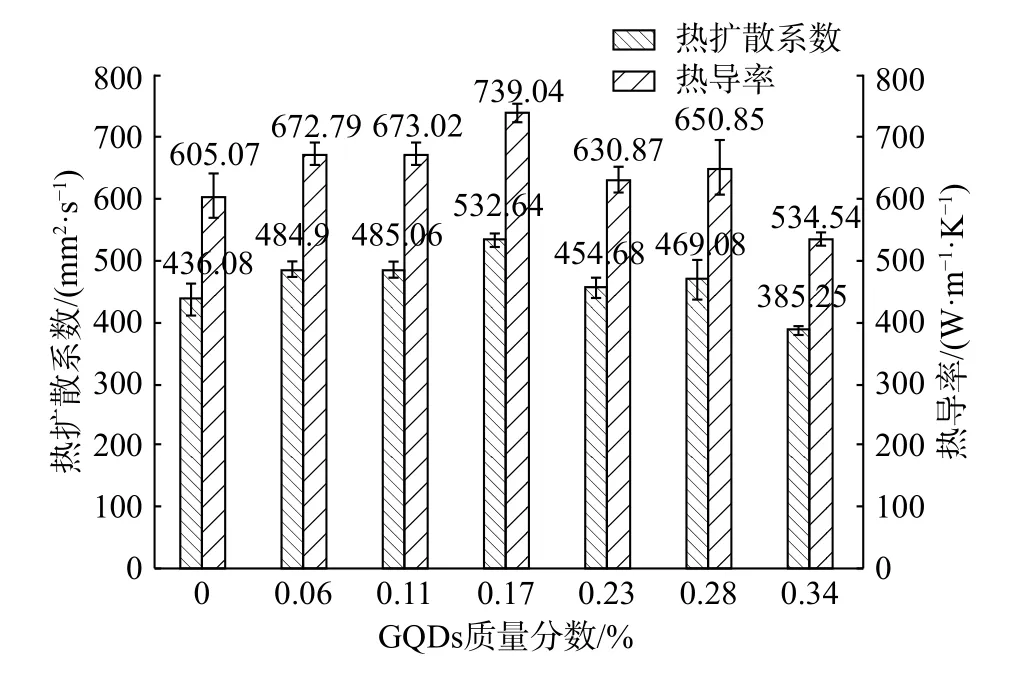

g-GO 和g-GO/GQDs 复合薄膜的热扩散系数α使用激光闪射法测量,结果如图7 所示。g-GO 和g-GO/GQDs 薄膜的比定压热容(cp)为0.75 J/(g·K),薄膜密度ρ 归一化为1.85 g/cm3,热导率K = αcpρ。热扩散系数和热导率的逐渐增加证实了恢复过程已经发生。热导率的增加表明sp2碳域的增加和缺陷区域的减少。在此次实验中,复合薄膜热导率受GQDs 添加量的影响。如图7 所示,当GQDs 添加量从0 增加到0.17%时,复合薄膜的面内热导率从605.07 W/(m·K)增加到739.04 W/(m·K)。随着GQDs 的添加,面内热导率呈上升趋势,这可归因于石墨烯中晶格缺陷的修复和含氧官能团的去除,以及sp2石墨烯碳域的恢复。高温石墨化处理过程中,GQDs 作为外部碳源修复了石墨烯中的结构缺陷。随着GQDs 的进一步添加,g-GO/GQDs薄膜的面内热导率逐渐降低至534.54 W/(m·K)。热导率下降的原因可归因于过量添加的GQDs 可能充当了声子的散射点,这对散热性能有负面影响。热导率的结果与XRD 和拉曼分析的结果一致。

图7 薄膜的热扩散系数及热导率Fig. 7 Thermal diffusivities and thermal conductivities of films

为了进一步阐述GQDs 在修复石墨烯薄膜结构缺陷中发挥的作用,以及证明g-GO/GQDs-0.17%薄膜的散热性能优于纯g-GO 薄膜,使用红外热成像相机对温度分布进行记录,比较了纯g-GO 薄膜和g-GO/GQDs-0.17%薄膜在热板上的散热能力,如图8 所示,不同的颜色代表不同的温度。由于薄膜的高导热性能,因此,建立稳态的时间间隔很短。比较图8(a)和图8(b),可以发现在65 °C 下,纯g-GO 薄膜的颜色为深红色,而g-GO/GQDs-0.17%薄膜为浅红色。从图8(e)可以看出,g-GO/GQDs-0.17%薄膜的温度比g-GO 薄膜低约5~6 °C。如图8(c)和图8(d)所示,在55 °C 也发生了同样的现象。纯g-GO 薄膜的颜色为浅黄色,但g-GO/GQDs-0.17%薄膜几乎全部为黄绿色。此外,对比温度曲线图8(e)和图8(f)可以看出,在两种情况下薄膜内部温度分布都相对均匀,薄膜边缘处温度的上升是由于薄膜与热板之间的界面接触造成的。总之,g-GO/GQDs 薄膜的传热能力测量结果优于纯g-GO 薄膜,这一结果与热导率测试结果一致,进一步证明采用GQDs 可有效修复氧化石墨烯片层内的大的拓扑结构缺陷,进而提升石墨烯薄膜的结构完整性,减少因缺陷存在而导致的声子散射,大大提高了薄膜的导热性能。

图8 薄膜的红外热成像图及对应从中心O 点到边缘的温度分布曲线Fig.8 Infrared thermographs of films and the temperature distribution curves from the center to the edge

4 结 论

通过蒸发自组装法成功制备出了石墨烯复合薄膜,制备过程简单,操作方便。在石墨化处理过程中,GQDs 作为外部碳源填充在石墨烯的空位和纳米孔等缺陷位置,通过在高温下与活性位点反应来修复石墨烯中的拓扑结构缺陷,进而恢复其六元环结构。适量外部碳源的添加有利于导热性能的提升,但过量的GQDs 会形成团聚,引起新的声子的散射,导致热导率降低。与原始石墨烯薄膜相比,添加0.17%的GQDs 后,g-GO/GQDs-0.17%薄膜的面内热导率提高了22.1%。研究结果为修复石墨烯中的结构缺陷提供了一种有效的方法,并为制备高质量的石墨烯材料提供了新的思路。