Al-5Ti-1B细化剂添加量对含铈铸造铝合金组织和拉伸性能的影响

2020-05-29波1刘让贤1余洪伟1罗伟超1赵文龙

王 波1,,刘让贤1,余洪伟1,罗伟超1,赵文龙

(1.张家界航空工业职业技术学院航空制造工程系,张家界 427000;2.南昌航空大学信息工程学院,南昌 330063)

0 引 言

为了应对全球气候变暖和能源危机,节能减排已成为汽车工业的一个重要发展方向,汽车轻量化已势在必行。采用轻质高强材料是实现汽车轻量化的一种有效途径,而铝合金则是理想材料之一。目前,我国乘用车的平均用铝量约为每辆115 kg,其中铸造铝合金用量占总用铝量的77%以上,而Al-Si系铸造铝合金铸件总量约占铸造铝合金总量的90%[1-2]。随着汽车产品、通信设备轻量化要求的提高,铸造铝合金的强韧性要求也越来越高[3]。受限于铸造铝合金的成形工艺,铸件的组织细化无法通过高速充型和大的冷却速率来实现,因此通常采用变质、细化处理实现铸件在较低冷却速率下组织细化的目的,从而提高铸件的强韧性[4]。

A356铝合金是Al-Si系铸造铝合金中应用最为广泛的一种铝合金,不仅具有良好的铸造成形性能,还具有中等的强度和良好的塑性变形能力,常用于结构较为复杂、综合力学性能要求高的结构件,如汽车轮毂、发动机缸体等关键部件,适用的成形工艺包括重力铸造、挤压铸造、低压铸造等[5-6]。目前,有关A356铝合金的组织细化研究主要集中在共晶硅和α-Al基体相的细化变质剂及其工艺等方面。在共晶硅方面,锶元素是最佳的共晶硅变质元素,即使铝合金中锶元素的质量分数低于0.004%,也可将狭长针片状的共晶硅转变为细小的纤维状,且变质效果非常显著[7-9]。但由于锶元素的化学性质活泼,易发生烧损和吸气,因此铝合金铸件中易形成气孔、缩孔等铸造缺陷,从而不利于铸件性能的改善[10]。在α-Al基体相方面,通常参考变形铝合金的细化原理,添加一定含量的Al-Ti-B细化剂,在铝熔体中形成大量细小、高熔点的质点,充当基体相的形核核心,促进基体相的异质形核转变,从而达到细化组织的目的[11];但是Al-Ti-B细化剂对共晶硅无明显细化作用,因此改善效果有限。

研究发现,稀土(RE)元素不仅能细化共晶硅和铝基体组织,同时能改善富铁相的形态[12-14]。稀土元素中变质效果最好的是铕元素,但其价格高,应用受限;其次是镧、铈、镨元素,这些元素价格相对低廉,具有潜在的应用价值[15]。为了同时实现α-Al基体相和共晶硅组织的细化,常采用复合添加或复合变质剂的方法,如Sr+Al-Ti-B、Al-Ti-B-RE、Al-Sr-RE、Al-Ti-C-RE等[16-19]。但研究结果表明,锶和Al-Ti-B复合添加时易形成SrB6,毒化锶的变质效果,且仍无法解决锶易吸气和烧损的问题[20],同时含锶复合变质剂的制备也存在工艺难度大、不易控制等问题。Al-Ti-B与不含锶的RE元素复合变质不仅能解决变质剂之间的毒化作用,同时也可避免出现RE元素吸气的问题,具有良好的应用前景。陈亚军等[21]研究发现,Al-5Ti-4RE(富铈)-1B对工业纯铝的细化能力和细化长效性均比Al-5Ti-1B的强,这是由于形成的Ti2Al20RE相与铝的晶格常数更匹配,且溶解温度更高。WANG等[22]研究发现,Al-5Ti-1B-3.0RE(富铈)细化剂能有效改善Al-7.0Si-0.55Mg合金的力学性能。研究表明,单独添加质量分数0.1%的铈元素对A356铝合金中α-Al基体相的细化效果最佳[23]。但关于铈和Al-Ti-B复合变质方面的研究报道比较少。因此,作者在添加质量分数0.1%铈的基础上,对比研究Al-5Ti-1B细化剂含量对A356铸造铝合金组织及拉伸性能的影响,为实际工业生产提供相关技术支持。

1 试样制备与试验方法

试验材料包括工业纯铝、纯镁、Al-20Si中间合金、商用精炼剂(主要含KCl、MgF2、MgCl2等)、Al-20Ce合金与Al-5Ti-1B细化剂。按照A356铝合金的化学成分,将总质量为2 kg的工业纯铝与Al-20Si中间合金放入石墨坩埚内,升温至400 ℃预热,保温1 h后继续升温至760 ℃;待原料完全熔化后降温至720 ℃,随后用钛合金罩将经250℃预热的纯镁块压入熔体中,5 min后加入10 g商用精炼剂,并用钛合金工具搅拌熔体,以达到除气除杂的目的;精炼后加入经250 ℃预热的Al-20Ce合金与Al-5Ti-1B细化剂,其中Al-20Ce合金的质量分数为0.5%,即添加铈元素质量分数为0.1%,Al-5Ti-1B细化剂的质量分数分别为0,0.1%,0.2%,0.3%,0.4%,并缓慢搅拌均匀,保温1 h后扒渣;将熔体浇注至楔形金属型模具中,空冷后获得铝合金铸锭。

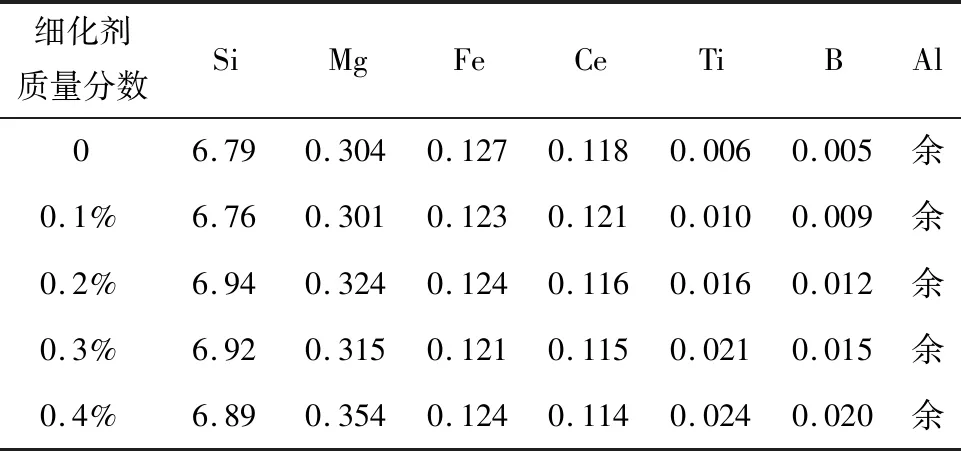

采用SPECTRO-MAX型直读光谱仪测试试验合金的化学成分,测试结果如表1所示,可知均符合GB/T 1173—2013对A356铝合金成分的要求。采用电火花线切割机在铸锭底部中间位置截取金相试样,经打磨、抛光,用体积分数0.5%的HF水溶液腐蚀后,在Leica DMIRM 型光学显微镜(OM)和JEOLJXA-8100型扫描电子显微镜(SEM)上观察显微组织和微观形貌,并采用SEM附带的OXFORD 7412型能谱仪(EDS)对微区成分进行分析。采用Image J软件测量α-Al相的二次枝晶间距以及共晶硅的等效直径与长宽比。测量二次枝晶间距时采用截距法,同一试样测5个视野,放大倍数为50倍;而测量共晶硅的等效直径与长宽比时,同一试样测20个视野,放大倍数为500倍。按照GB/T 16865—2013,在试验合金铸锭上距底部10 mm处截取厚度为3 mm的拉伸试样,按照GB/T 228.1—2010,采用DNS200型万能试验机进行室温拉伸试验,拉伸速度为2 mm·min-1;拉伸试验结束后,在拉伸断口附近截取试样,试样截面经镶嵌、打磨、抛光后,采用Leica DMIRM型光学显微镜观察裂纹形貌并分析裂纹萌生位置和扩展路径。

表1 添加不同质量分数Al-5Ti-1B细化剂制备得到试验合金的化学成分(质量分数)Table 1 Chemical composition of test alloy prepared by adding different mass fractions of Al-5Ti-1B refiner (mass) %

2 试验结果与讨论

2.1 显微组织

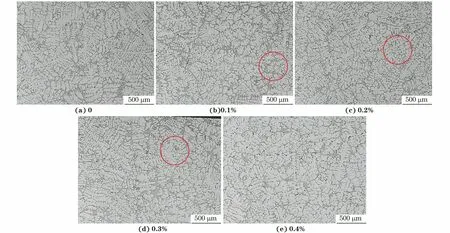

由图1可以看出:未添加Al-5Ti-1B细化剂(质量分数0)时,试验合金组织基本由较发达的初生α-Al树枝晶组成,不同树枝晶的二次枝晶间距存在明显差异,组织均匀性较差;添加Al-5Ti-1B细化剂后,组织仍由初生α-Al树枝晶组成,但树枝晶尺寸明显减小,并出现少量的菊花状晶粒(如图中圆圈所示);Al-5Ti-1B细化剂质量分数增大至0.2%时,菊花状枝晶数量增多,枝晶间隙中的共晶硅分布更均匀,组织均匀性提高;当细化剂质量分数为0.3%~0.4%时,组织中又出现粗大的树枝晶,二次枝晶间距明显增大,同时菊花状枝晶数量减少。由此可知,适量Al-5Ti-1B细化剂有利于促进α-Al树枝晶的细化,这与Al-5Ti-1B中含有TiB2、Al3Ti等粒子可作为α-Al树枝晶的形核质点有关。

图1 添加不同质量分数Al-5Ti-1B细化剂制备得到试验合金的显微组织Fig.1 Microstructures of test alloys prepared by adding different mass fractions of Al-5Ti-1B refiner

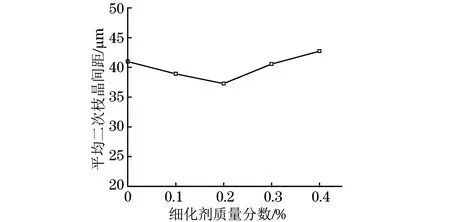

图2 试验合金中α-Al树枝晶的二次枝晶间距随Al-5Ti-1B细化剂质量分数的变化曲线Fig.2 Curve of secondary dendrite spacing of α-Al dendrites in test alloy vs Al-5Ti-1B refiner mass fraction

由图2可知,随着细化剂添加量的增加,试验合金中α-Al树枝晶的平均二次枝晶间距呈先减小后增大的趋势;当Al-5Ti-1B细化剂的质量分数为0.2%时,平均二次枝晶间距最小,为37.3 μm,较未添加细化剂时的降低了9.0%;当Al-5Ti-1B细化剂的质量分数为0.4%时,平均二次枝晶间距达到42.7 μm,略高于未添加细化剂时的。

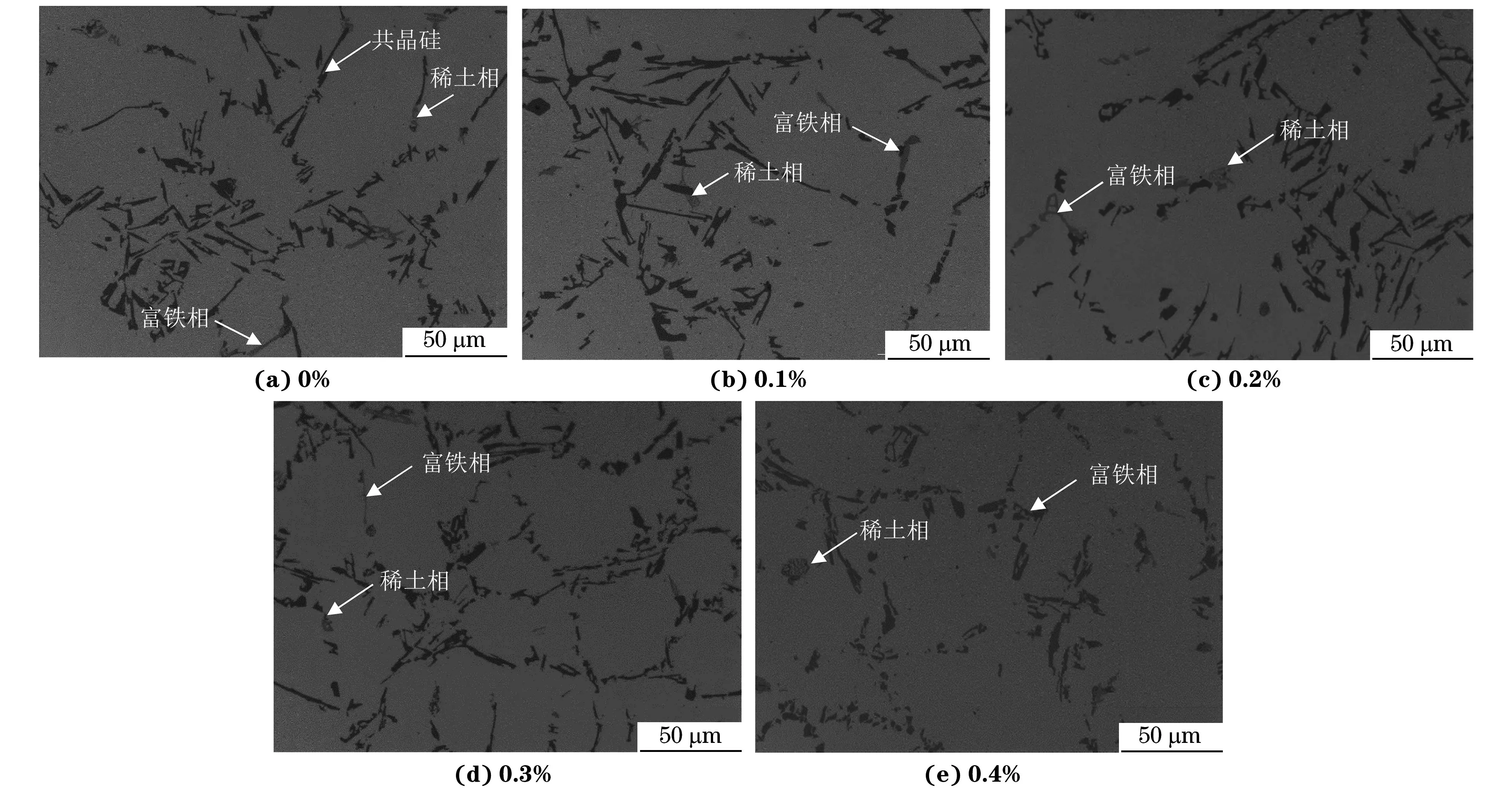

2.2 第二相形貌及微区成分

由图3可知,试验合金中的第二相主要由共晶硅、富铁相和稀土相组成。当细化剂质量分数不高于0.1%时,共晶硅主要呈狭长的纤维状分布在α-Al相的二次枝晶间隙处;富铁相和稀土相呈狭长的针状或汉字状,也主要分布在二次枝晶间隙处,与共晶硅形成共晶组织,说明富铁相和稀土相的形成时期与共晶硅的相同。当细化剂质量分数不低于0.2%时,部分共晶硅变为粗短的棒状或汉字状,富铁相及稀土相主要呈短棒状、板条状或汉字状,与共晶硅一起分布在枝晶间隙中。但是,当细化剂质量分数增大至0.3%时,部分共晶硅的宽度变窄,长宽比增大,共晶硅变得更狭长、更尖锐。

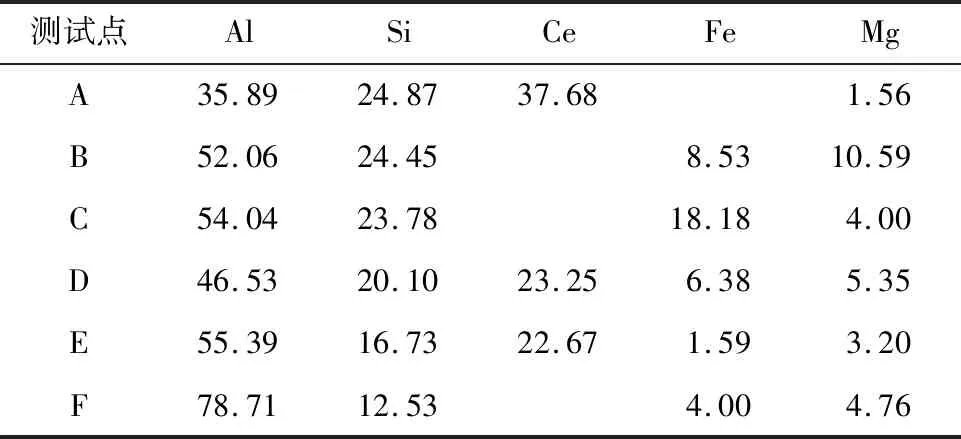

图4中亮白色相为稀土相,灰白色相为富铁相。由图4和表2可知:未添加细化剂时,试验合金中稀土相和富铁相呈粒状、板条状;粒状稀土相(A点)的主要成分为铝、硅、铈,应为Al5Si3Ce相,板条状稀土相(D点)含有一定量的铁、镁元素,铈含量降低,应为Al15Si6FeCe1.5Mg1.5相;粒状富铁相为Al13Si6Mg3Fe,板条状富铁相为Al12Si5Fe2Mg。当加入细化剂后,试验合金中稀土相呈汉字状,其(E点)化学成分包括铝、硅、铈以及少量的铁和镁元素,铁和镁的含量低于未添加细化剂时板条状稀土相的;大部分富铁相已由板条状转变成汉字状,但仍有部分呈板条状,长宽比显著增大,其(F点)成分与未添加细化剂时的基本一致。

图3 添加不同质量分数Al-5Ti-1B细化剂制备得到试验合金的第二相形貌Fig.3 Second phase morphology of the test alloy prepared by adding different mass fractions of Al-5Ti-1B refiner

图4 添加不同质量分数Al-5Ti-1B细化剂制备得到试验合金中稀土相和富铁相的SEM形貌Fig.4 SEM morphology of the rare earth phase and iron-rich phase in the test alloy prepared by adding different mass fractions of Al-5Ti-1B alloy

表2 图4中不同位置的EDS分析结果(质量分数)Table 2 EDS analysis results of different positions shown in Fig.4 (mass) %

2.3 共晶硅尺寸

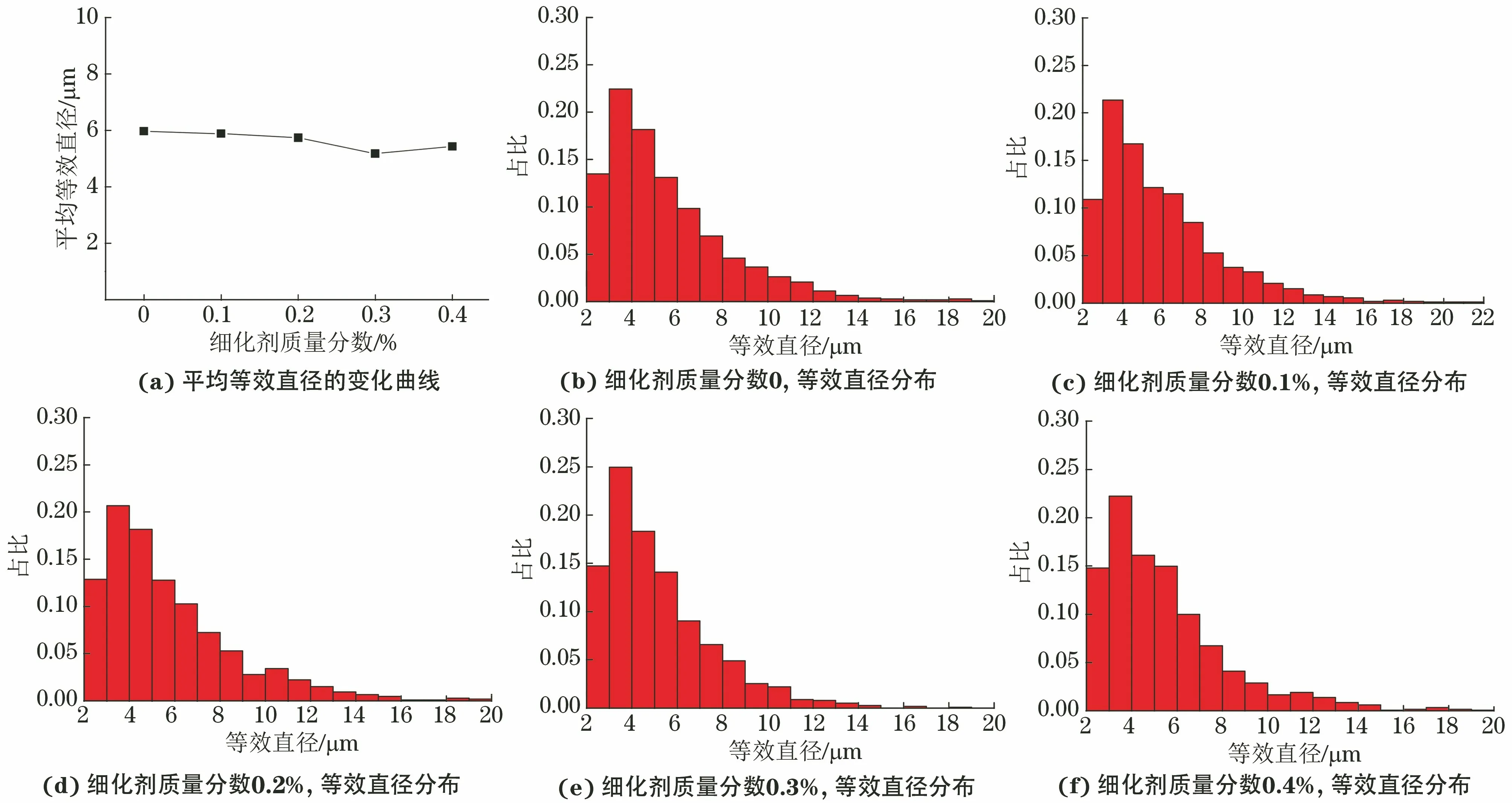

由图5可知,加入细化剂后,共晶硅的平均等效直径均有所降低,且随着细化剂添加量的增加呈现先降低后增大的趋势,当细化剂质量分数为0.3%时,

平均等效直径最小,为5.18 μm。共晶硅的等效直径主要集中在2~10 μm,随着细化剂的加入,10 μm以上的大尺寸共晶硅占比均有所降低;当细化剂质量分数为0.4%时,大尺寸共晶硅占比约为0.048,仅为未添加细化剂时的61.1%,说明大尺寸共晶硅的数量和占比均较未添加细化剂时的大幅降低。

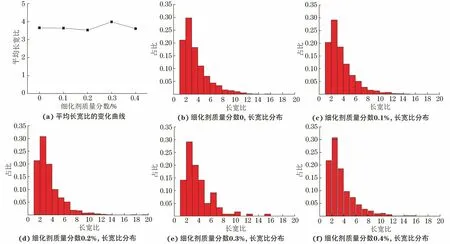

由图6可知:添加细化剂后,试验合金中共晶硅的长宽比基本均降低,除了细化剂质量分数为0.3%时的,在该条件下共晶硅的长宽比高于未添加细化剂时的,为3.99。共晶硅的长宽比主要分布在16,超过6的超细长共晶硅较少。随着细化剂的加入,多数情况下超细长共晶硅占比有所降低,但当细化剂质量分数为0.3%时,长宽比为67的共晶硅占比突然增大至0.092,这也导致了超细长共晶硅的占比达到0.175,较未添加细化剂时的提高36.6%。在大多数情况下,细化剂的加入有利于降低共晶硅的等效直径和长宽比,对共晶硅的细化和钝化具有一定的作用。综上可知,添加质量分数0.2%的细化剂的综合变质效果最佳,而继续增加细化剂质量分数至0.3%时,共晶硅形态变得更加尖锐和狭长,这与图3中共晶硅的形态基本吻合。

图5 试验合金中共晶硅的平均等效直径随Al-5Ti-1B细化剂质量分数的变化曲线及不同质量分数细化剂下等效直径的分布Fig.5 Curve of average equivalent diameter of eutectic silicon in the test alloy vs mass fraction of Al-5Ti-1B refiner (a) and distribution of equivalent diameter with different mass fractions of refiner (b-f)

2.4 拉伸性能

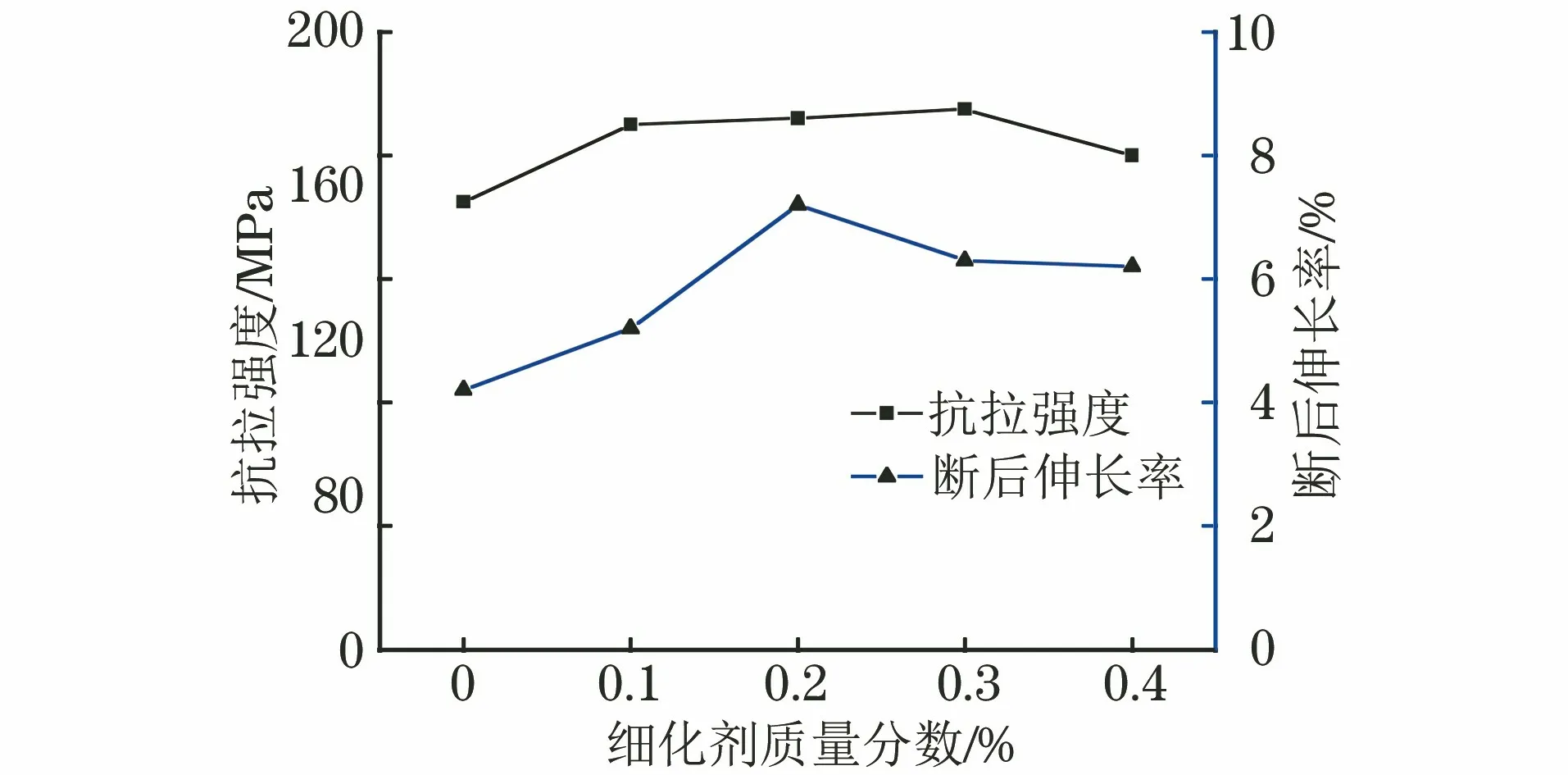

由图7可知:当未添加细化剂时,试验合金的抗拉强度和断后伸长率分别为145 MPa和4.2%;加入细化剂后,抗拉强度和断后伸长率均有不同程度的提高,且随着细化剂含量的增加,抗拉强度和伸长率均呈先增大后降低的趋势;当细化剂质量分数为0.1%~0.3%时,抗拉强度趋于稳定,约为175 MPa,而断后伸长率在细化剂质量分数为0.2%时达到最大,为7.0%,分别较未添加细化剂时的提高了20.7%和66.7%。

图6 试验合金中共晶硅的平均长宽比随Al-5Ti-1B细化剂质量分数的变化曲线及不同质量分数细化剂下长宽比的分布Fig.6 Curve of average aspect ratio of eutectic silicon in the test alloy vs mass fraction of Al-5Ti-1B refiner (a) and distribution of aspect ratio under different mass fractions of refiners (b-f)

图7 试验合金的抗拉强度和断后伸长率随Al-5Ti-1B细化剂质量分数的变化曲线Fig.7 Curves of tensile strength and percentage elongation after fracture of the test alloy vs mass fraction of Al-5Ti-1B refiner

由图8可知:添加不同质量分数细化剂制备得到试验合金的拉伸断口截面处均分布着共晶硅,靠近断口的部分共晶硅上存在微裂纹,而稀土相和富铁相上未发现明显的裂纹,这说明裂纹主要萌生于粗大的共晶硅处;裂纹沿着α-Al树枝晶间隙中的共晶硅扩展,当裂纹连接在一起后发生断裂失效;断口呈显著的沿晶断裂特征。

Al-5Ti-1B细化剂的加入在一定程度上改善了铸造铝合金中共晶硅的尺寸和形貌、二次枝晶间距,从而延缓了裂纹的扩展速率,有效提高了合金的塑性。综上可知,当Al-5Ti-1B细化剂质量分数为0.2%时,试验合金的组织细化最为显著,尤其是显著改善了共晶硅、富铁相等脆性相形态,从而使合金获得最佳的拉伸性能。

3 结 论

(1) Al-5Ti-1B细化剂的添加对含铈A356铸造铝合金组织形态的改善作用较弱;随着细化剂含量的增加,α-Al树枝晶的平均二次枝晶间距呈先减小后增大的趋势,当Al-5Ti-1B细化剂的质量分数为0.2%时,平均二次枝晶间距最小,为37.3 μm,较未添加细化剂时的降低了9.0%。

(2) 适量细化剂的添加能促使铝合金中共晶硅由狭长纤维状向粗短棒状的转变,有利于降低共晶硅的等效直径和长宽比,而过量细化剂会引起共晶硅的尖锐化;加入细化剂后,稀土相和富铁相的形态由板条状和粒状变成汉字状;添加质量分数0.2%细化剂的综合变质效果最佳。

(3) 加入细化剂后,合金的抗拉强度和断后伸长率均有不同程度的提高;随着细化剂含量的增加,抗拉强度和断后伸长率均呈先增大后降低的趋势;当细化剂质量分数为0.2%时,合金的拉伸性能最佳,抗拉强度和断后伸长率较未添加细化剂的分别提高了20.7%和66.7%。

图8 添加不同质量分数Al-5Ti-1B细化剂制备得到试验合金的拉伸断口截面组织Fig.8 Cross section microstructures at tensile fracture of the test alloy prepared by adding different mass fractions of Al-5Ti-1B refiner