激光淬火工艺对QT700-2球墨铸铁表面硬度与硬化层深度的影响

2020-05-29亮1王文健1张亚龙

唐 亮1,王文健1,张亚龙,孙 玮,詹 科

(1.中车戚墅堰机车车辆工艺研究所有限公司, 常州 213011;2.上海理工大学材料科学与工程学院,上海 200093)

0 引 言

制造业的飞速发展对一些关键零部件的使用性能提出了更高的要求,因此利用新技术新工艺提高产品性能的研究具有十分重要的意义。其中,激光表面改性技术发展迅速,已经在传统制造行业得到应用,并取得了一定的成果[1-3]。激光淬火是激光表面改性技术的主要应用手段,该技术将高能量激光光束照射到待淬火的金属表面,使照射区域的温度瞬间升至相变温度以上;光束移开后,在工件基体的热传导作用下,该区域温度瞬间降至马氏体或贝氏体转变温度区,使得该区域发生马氏体相变或贝氏体相变,从而完成相变强化的热处理过程。与传统淬火工艺相比,激光淬火可精确控制热处理区域,具有工件热变形小,淬火过程中无需冷却液,易于进行较高自动化集成等优点。

在实际应用中,激光淬火具有淬火区晶粒极细且均匀、工件强化效果好等优点,在提高产品耐磨性能,延长使用寿命方面具有越来越重要的作用;该技术可以很好地解决形状复杂零件以及薄壁零件的表面强化问题[4]。目前,激光淬火技术已应用在机床导轨、齿轮齿面、发动机曲轴的曲颈和凸轮以及各种工具刃口等方面[5-7]。激光淬火可使发动机缸体的耐磨性能提高3倍以上[5];热轧钢板剪切机刃口经激光淬火后,其寿命比未处理刃口的提高1倍左右[6]。材料的表面硬度以及硬化层深度是激光淬火工艺的重要性能指标,也是衡量激光淬火质量的主要因素[8-11]。激光淬火后材料的表面硬度与激光功率、扫描速度、光斑大小、材料表面对激光的吸收率以及材料的热物理性能等有关[12-13]。为了保证材料表面对激光具有较高的吸收率,在激光淬火前一般会采用磷化法或喷涂法黑化工件表面。大尺寸零件需要淬火的区域尺寸远大于激光光斑尺寸,通常需要经多道激光淬火处理才能完成整个区域的淬火;多道激光淬火处理时会出现激光搭接区[14-15],而搭接区中前道所形成的马氏体在后道的激光淬火处理时会部分发生分解,从而形成回火软化带[16-18]。因此,应通过优化激光淬火工艺参数尽量减少由多道激光搭接形成的软化区域(软化带),从而提高工件的整体性能。QT700-2球墨铸铁的力学性能优异,成本低廉,而常用于制造大型齿轮类零件[19-20]。传统整体淬火处理容易使零件产生变形,影响其精度及性能,而目前有关激光淬火对QT700-2球墨铸铁表面硬度影响方面的研究较少。因此,作者对QT700-2球墨铸铁进行单道和多道激光淬火处理,研究了激光淬火工艺对球墨铸铁表面硬度和硬化层深度的影响。

1 试样制备与试验方法

试验材料为QT700-2球墨铸铁,其化学成分如表1所示。采用线切割方法截取尺寸为60 mm×70 mm×100 mm的试样,经抛光、脱脂、除锈、清洗、干燥处理后,在试样表面涂覆主要成分为石墨粉的CT150吸光涂料以增加吸光率,保证能量密度分布均匀,避免出现局部灼伤现象[21]。

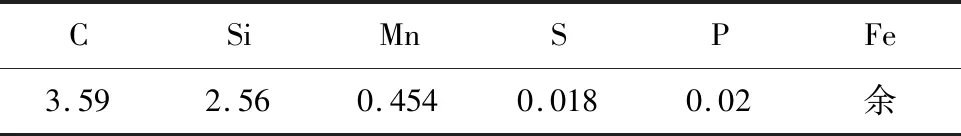

表1 QT700-2球墨铸铁的化学成分(质量分数)Table 1 Chemical composition of QT700-2 ductile cast iron (mass) %

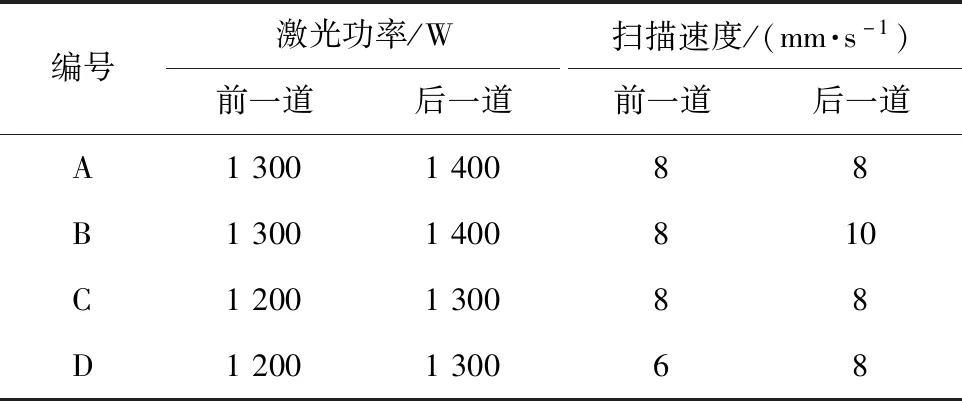

采用ZKSX-3012型激光设备进行激光淬火处理,激光器功率在03 kW,激光光斑尺寸为12 mm×3 mm,通过程控机器人手臂控制扫描速度。分别采用单道激光淬火和多道激光淬火工艺对球墨铸铁表面进行处理。在单道激光淬火处理时,激光功率为1 100~1 500 W,扫描速度为6~12 mm·s-1,焦距为215 mm。多道激光淬火处理采用非对称多道激光淬火方法,即前一道的激光功率与扫描速度与后一道的不同,具体工艺参数如表2所示,焦距为215 mm,搭接区宽度,即两道激光扫描重叠区域的宽度为2 mm。

表2 非对称多道激光淬火工艺参数Table 2 Asymmetric multi-pass laser quenching process parameters

采用HR-150DT型电动洛氏硬度计测试表面硬度,载荷为1 471 N,保载时间为15 s。在对单道激光淬火表面的硬度进行测试时,在激光淬火区域(8 mmX8 mm范围内)每隔2 mm测一个点,共测试25个点绘制硬度云图。在对非对称多道激光淬火表面的硬度进行测试时,以离搭接区边缘7 mm的第一道激光扫描处为原点,垂直于扫描方向每隔2 mm测一个点,共测15个点,测试范围跨越2个搭接区。沿激光淬火区域宽度方向截取金相试样,经磨制、抛光,用质量分数4%硝酸酒精溶液腐蚀后,采用4XC-UV-MA型光学显微镜观察截面形貌。在采用MHVD-10MP型多功能数显微维氏硬度计测非对称多道激光淬火后的截面硬度时发现,距表面0.3 mm 处存在软化区域,因此选择距表面0.3 mm处进行硬度测试。测试时以第一道激光淬火区域的中心为原点,测试间隔为2 mm,共测14个点,并将测得的维氏硬度转换为洛氏硬度。将硬度小于单道激光淬火表面硬度的区域定义为软化区。

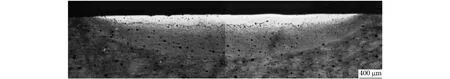

图3 单道激光淬火后QT700-2球墨铸铁的截面形貌(激光功率1 300 W,扫描速度8 mm·s-1)Fig.3 Cross section morphology of QT700-2 ductile cast iron quenched by single-pass laser (laser power of 1 300 W and scanning speed of 8 mm·s-1)

2 试验结果与讨论

2.1 单道激光淬火后的表面硬度与硬化层深度

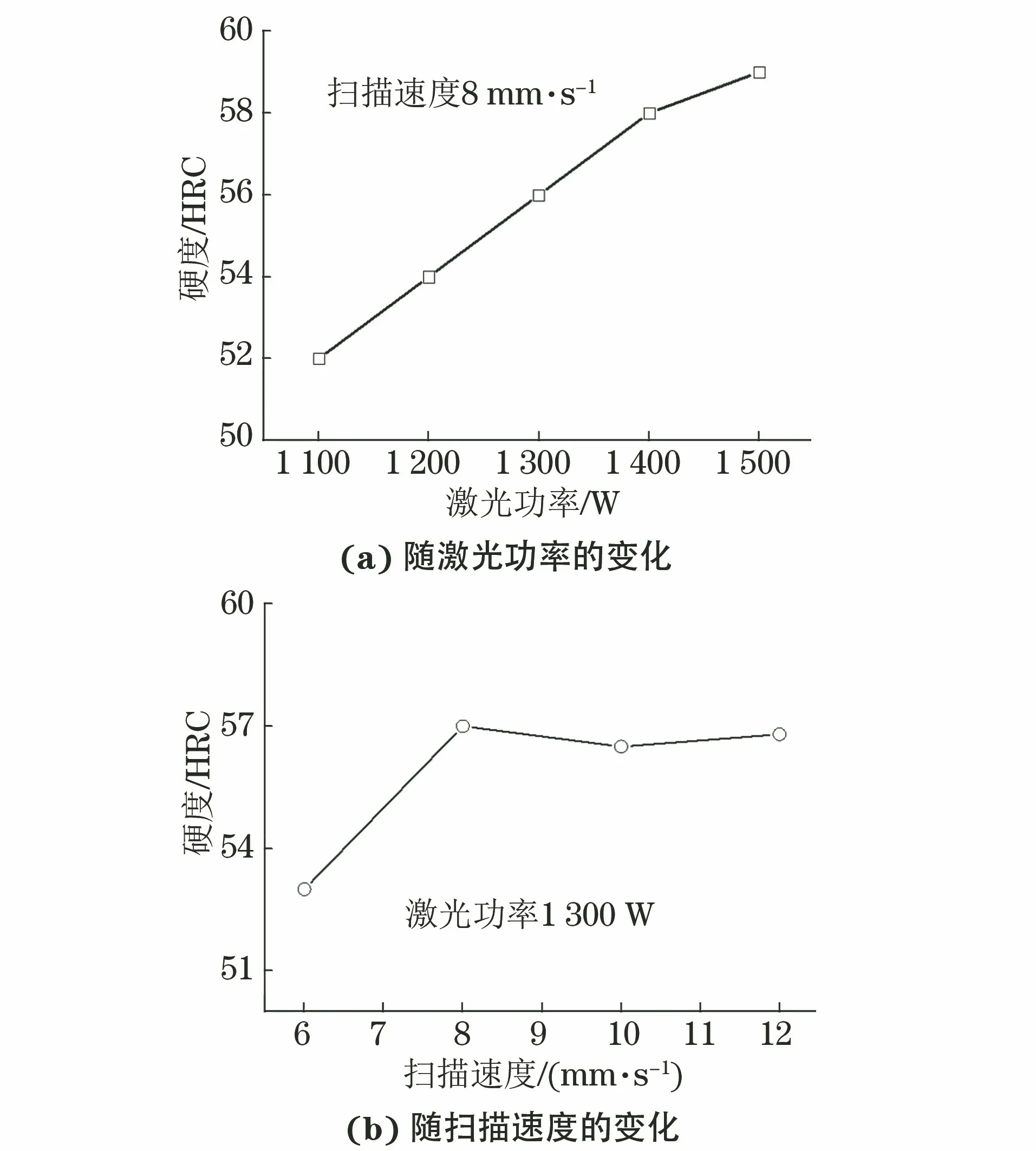

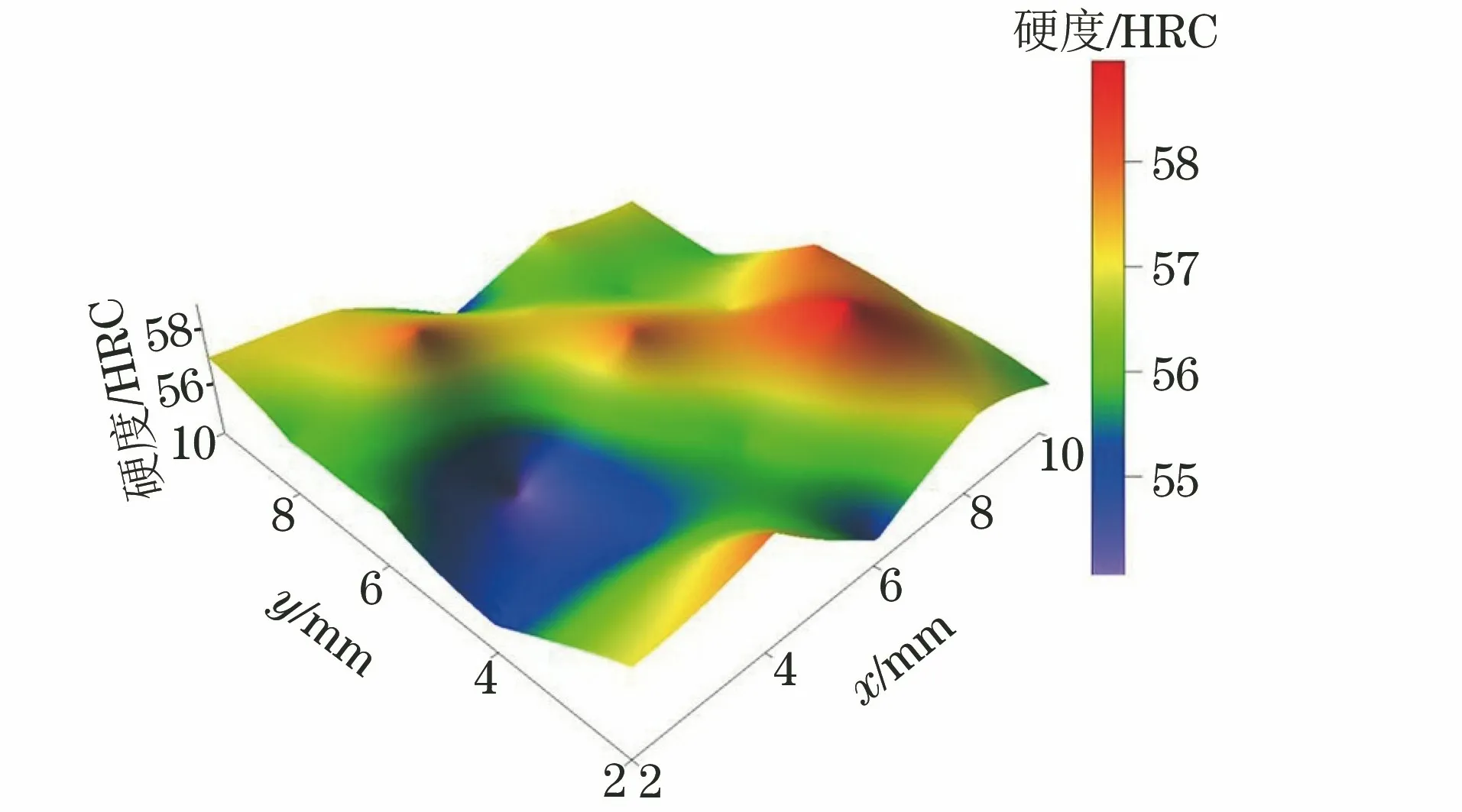

由图1(a)可以看出,当扫描速度为8 mm·s-1时,随着激光功率的增加,单道激光淬火后球墨铸铁的表面硬度升高。当激光功率为1 100 W时,表面硬度为52 HRC,之后激光功率每增加100 W,表面硬度增加12 HRC,但是当激光功率为1 500 W时,球墨铸铁表面温度过高而出现了部分熔化现象,因此硬度增加幅度降低。综上可知,单道激光淬火时适宜的激光功率在1 1001 400 W。由图1(b)可以看出,当激光功率为1 300 W时,随着扫描速度的增加,表面硬度先升高后略微降低,当扫描速度为8 mm·s-1时,球墨铸铁表面的硬度最大,为57 HRC。在扫描速度较小时,较多的热量积累使得球墨铸铁表面出现了微熔现象,并导致马氏体粗化,使得硬度较低[22]。同时,球墨铸铁表面微熔,导致过热度较大,奥氏体均匀化程度较高,使得奥氏体的稳定性增大,激光淬火后球墨铸铁中的残余奥氏体较多,因此表面硬度较低[16,23]。当扫描速度过大时,热量积累较少,淬火加热温度偏低,难以得到均匀一致的马氏体组织,导致表面硬度略微降低。由图2可以看出,在激光功率1 300 W、扫描速度8 mm·s-1下单道激光淬火后球墨铸铁的表面硬度基本在5558 HRC,平均值为57.5 HRC,可知球墨铸铁的表面硬度分布较均匀。

图1 单道激光淬火后QT700-2球墨铸铁的表面硬度随激光功率和扫描速度的变化曲线Fig.1 Curves of surface hardness vs laser power (a) and scanning speed (b) of QT700-2 ductile cast iron quenched by single-pass laser

图2 单道激光淬火后QT700-2球墨铸铁的表面硬度云图(激光功率1 300 W,扫描速度8 mm·s-1) Fig.2 Surface hardness contour of QT700-2 ductile cast iron quenched by single-pass laser (laser power of 1 300 W and scanning speed of 8 mm·s-1)

激光淬火是一个快速冷却的过程,激光淬火硬化区域呈典型的椭圆形状。由图3可以看出:在激光功率1 300 W、扫描速度8 mm·s-1下单道激光淬火后,球墨铸铁硬化层呈半椭圆形,硬化层深度接近1 mm。

2.2 多道激光淬火后的表面硬度与硬化层深度

由图4可以看出,不同工艺多道激光淬火处理后球墨铸铁表面的硬度均大于52 HRC。在工艺D条件下,即前一道激光功率为1 200 W,扫描速度为6 mm·s-1,后一道激光功率为1 300 W,扫描速度为8 mm·s-1时,球墨铸铁的表面硬度均较高,且硬度波动较小。由此可知,非对称多道激光淬火工艺可以优化QT700-2球墨铸铁表面硬度的分布。激光淬火软化主要是由于后续激光加热导致的回火效应产生的,工艺D中前一道激光淬火时的功率和扫描速度较低,可保持表面较高的硬度,后一道激光淬火时激光功率和扫描速度提高,降低了回火效应,因此采用工艺D淬火后球墨铸铁的表面硬度均较高,且硬度波动较小。

图4 不同工艺多道激光淬火后QT700-2球墨铸铁的表面硬度分布曲线Fig.4 Surface hardness distribution curves of QT700-2 ductile cast iron by different multi-pass laser quenching processes: (a) process A; (b) process B; (c) process C and (d) process D

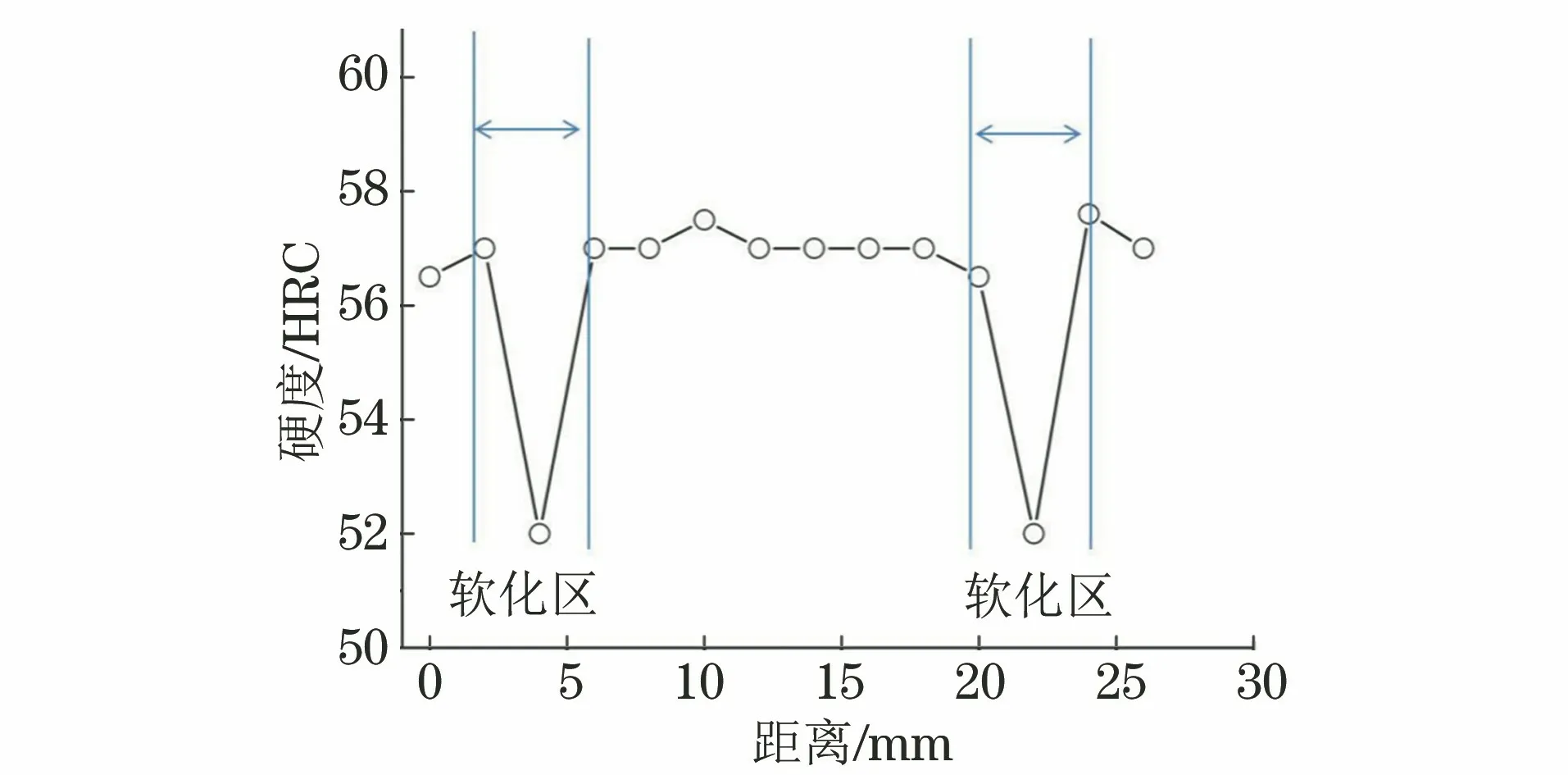

图5 工艺D下多道激光淬火后QT700-2球墨铸铁距表面0.3 mm处的硬度分布曲线Fig.5 Hardness distribution curve at 0.3 mm from surface of QT700-2 ductile cast iron after multi-pass laser quenching with process D

图6 工艺D下多道激光淬火后QT700-2球墨铸铁的硬度随距表面距离的变化曲线Fig.6 Curves of hardness vs distance from the surface of QT700-2 ductile cast iron after multi-pass laser quenching with process D: (a) non-softened zone and (b) softened zone

由图5可知,非对称多道激光淬火后,距表面0.3 mm处部分区域的硬度低于单道激光淬火后的表面硬度(57 HRC),说明球墨铸铁中存在软化区,且软化区宽度约为4 mm。由图6可知,工艺D下多道激光淬火后球墨铸铁非软化区的硬化层深度约为1.0 mm,软化区的硬化层深度约为0.5 mm。QT700-2球墨铸铁的碳质量分数在3.71%左右,在激光淬火时基体快速奥氏体化,在随后快速冷却过程中形成马氏体组织。前一道激光淬火形成的马氏体中的部分碳在后一道激光的热作用下发生脱溶,导致强化效果降低,因此搭接区的硬度较低,且硬化层深度减小。综上可知,在对钢铁材料进行多道激光淬火时,基本很难避免出现搭接区软化问题,因此在实际生产过程中需要通过优化激光淬火工艺参数来降低其软化程度。

3 结 论

(1) 单道激光淬火后,QT700-2球墨铸铁的表面硬度在5259 HRC,且随着激光功率的增加而升高,随着扫描速度的增大先升高后略微降低;在激光功率1 300 W、扫描速度8 mm·s-1下淬火后,球墨铸铁的表面硬度基本在5558 HRC,硬度分布较均匀,硬化层深度约为1 mm。

(2) 非对称多道激光淬火后,球墨铸铁表面的硬度均大于52 HRC;在前一道激光功率为1 200 W,扫描速度为6 mm·s-1,后一道激光功率为1 300 W,扫描速度为8 mm·s-1下淬火后,球墨铸铁的表面硬度均较高,且硬度波动较小,在距表面0.3 mm处的软化区宽度约为4.0 mm,非软化区的硬化层深度约为1.0 mm,软化区的硬化层深度约为0.5 mm。