纯钛表面等离子渗钼梯度改性层的微尺度准静态接触力学性能

2020-05-29

(太原理工大学新型碳材料研究院,太原 030024)

0 引 言

钛及钛合金因具有强度高、密度低等优点,而广泛应用在航空航天、汽车、医疗器械等领域。但是,钛及钛合金的耐磨性差、硬度低[1-3],因此在实际应用中其表面经常发生磨损失效[4]。表面改性作为一种改善钛及钛合金表面性能的有效方法,得到了研究者的广泛关注。其中,双层辉光等离子表面合金化技术利用辉光放电现象实现了表面合金化;该技术不仅可改善金属表面的硬度、耐磨性能、耐腐蚀性能和抗氧化性等,而且所制备的改性层和基体具有良好的结合性能[5-7],在钛及钛合金的表面改性上应用广泛。钼作为β-Ti的稳定元素之一,与β-Ti具有相同的晶格类型,在钛合金中具有良好的固溶性能[8],可改善钛合金的塑性,并提高其强度[9]。因此,可引入钼元素对钛合金进行表面合金化处理,从而形成由Ti-Mo固溶体组成的改性层。UREA等[10]研究发现,采用粉末冶金方法在钛合金表面制备钼改性层后,钛合金表面的耐磨性能和耐腐蚀性能显著提高。现有研究[3-4,8,11]大多从摩擦学性能等宏观角度研究Ti-Mo固溶体改性层对钛合金力学性能的影响,鲜见从微观角度研究改性层接触力学性能的报道。因此,作者采用双层辉光等离子表面合金化技术在纯钛表面制备钼梯度改性层,对改性层的横截面形貌和元素分布进行分析,并对改性层进行微纳米压入试验,研究了改性层的准静态接触力学性能。

1 试样制备与试验方法

1.1 试样制备

基体材料为尺寸φ18 mm×5 mm的TA2纯钛圆片(纯度98%),其硬度与弹性模量分别为2.95,121.62 GPa。将基体表面打磨、抛光后,在丙酮中进行超声清洗,晾干。采用双层辉光等离子表面合金化技术在真空室中对基体进行表面改性处理,用悬挂式电极结构,阳极为真空室壁,源阴极为尺寸110 mm×60 mm×8 mm的钼靶(纯度为99.99%),阴极为基体圆片,钼靶与基体圆片间的距离为17 mm,电离气体为氩气,压力为40 Pa。当电源接通时,氩离子轰击源阴极以溅射钼原子或钼离子。放电过程中产生的空心阴极效应导致基体的温度升高,溅射出的钼离子或钼原子通过热扩散沉积在基体表面,从而形成改性层。根据前期研究结果[12],确定工艺参数为工件偏置电压376~675 V,源阴极偏置电压756962 V,溅射时间4 h,基体温度950 ℃。

1.2 试验方法

试样截面经打磨、抛光,用Kroll试剂(1 mL HF+2 mL HNO3+7 mL蒸馏水)腐蚀后,采用Hitachi S4800型场发射扫描电子显微镜(SEM)观察截面形貌。采用DX-2700型X射线衍射仪(XRD)分析改性层的物相组成,采用铜靶,管电压为40 kV,扫描范围为10°~90°。采用GDOES-750型辉光放电光谱仪测定改性层化学元素沿厚度方向的分布。

采用装有玻氏压头的Nano Indenter-G200型纳米压痕测试系统在室温下对改性层表面进行纳米压痕试验,位移分辨率为0.01 nm,载荷分辨率为50 nN,采用连续刚度法,恒应变速率加载,最大压入深度为2 000 nm,得到硬度和弹性模量随压入深度的变化曲线,随机选择5个测试点。采用装有维氏压头的MHT型微米压入仪在室温下对改性层表面进行微米压痕试验,仪器位配有声发射测试模块,位移分辨率为0.3 nm,载荷分辨率为100 μN,测试时选择循环力加载(试验载荷为5 N)和单次力加载(试验载荷分别为5,10,15 N)两种模式。在循环力加载模式下得到随机5个测试点的硬度和弹性模量随压入深度的变化曲线;而单次力加载模式下虽然只能获得最大压入深度时的改性层-基体复合硬度和复合弹性模量,但可结合声发射测试结果分析压入过程中改性层产生裂纹的情况。

2 试验结果与讨论

2.1 微观形貌与物相组成

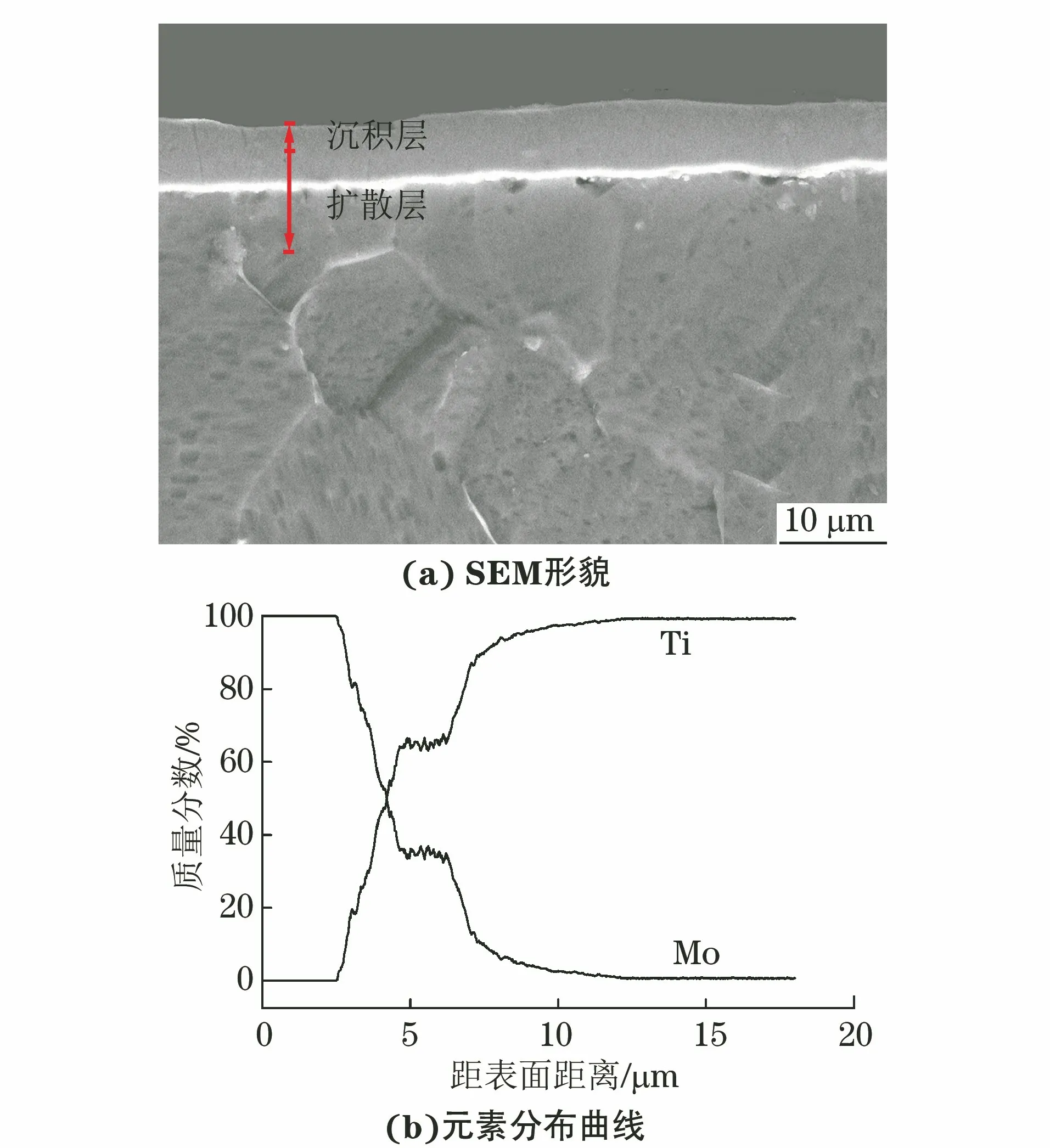

图1 纯钛表面改性层横截面的SEM形貌与元素分布曲线Fig.1 Cross section SEM morphology (a) and element distribution curve (b) of modified layer on pure titanium surface

图1中的白亮色分界线并不是真实的改性层与基体的界面,而是不同物相择优腐蚀的结果[13]。由图1可以看出:纯钛表面形成了厚约12.0 μm的均匀致密的改性层,改性层由厚度2.7 μm的沉积层和厚度9.3 μm的扩散层组成;钼、钛元素含量沿厚度方向呈梯度变化,表明改性层与基体之间形成了良好的冶金结合;在距表面5.0~6.5 μm处,钼、钛元素含量趋于稳定,此处钼的质量分数约为35%,该处为扩散层中的稳定相层。

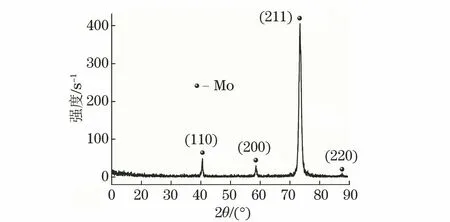

由图2可知,改性层表面的主要物相为钼。由Mo-Ti二元相图可知,钛和钼原子在高温下能无限溶解而形成连续固溶体[14],因此在扩散层中钼以置换方式大量溶入β-Ti中,并未形成其他物相。

图2 纯钛表面改性层的XRD谱Fig.2 XRD spectrum of modified layer on pure titanium surface

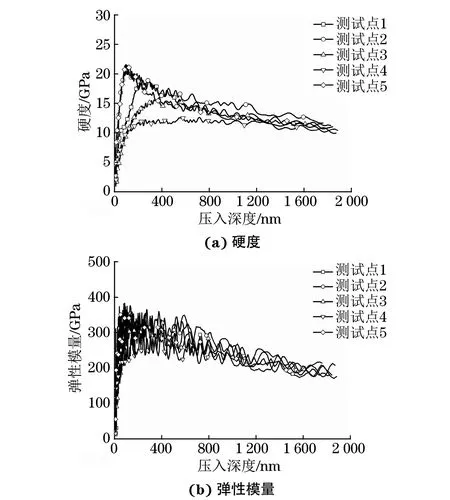

图3 纳米压痕试验得到纯钛表面改性层不同位置的硬度和弹性模量随压入深度的变化曲线Fig.3 Curves of hardness (a) and elastic modulus (b) of different positions of the modified layer on pure titanium surface vs the depth of indentation obtained by nano-indentation test

2.2 微纳米尺度准静态接触力学性能

由图3可以看出:在纳米压痕试验过程中,改性层表层不同位置的硬度和弹性模量均随着压入深度的增大先增大后减小,至压入深度大于1 200 nm时,硬度和弹性模量趋于稳定。测得改性层表层的平均硬度和平均弹性模量分别为13.82,264.00 GPa,与纯钛基体相比均得到较大的提高。根据改性层的梯度特性与厚度,纳米压入深度以及压痕结果的变化,可将纳米压痕试验得到的硬度和弹性模量作为该改性层的硬度和弹性模量。

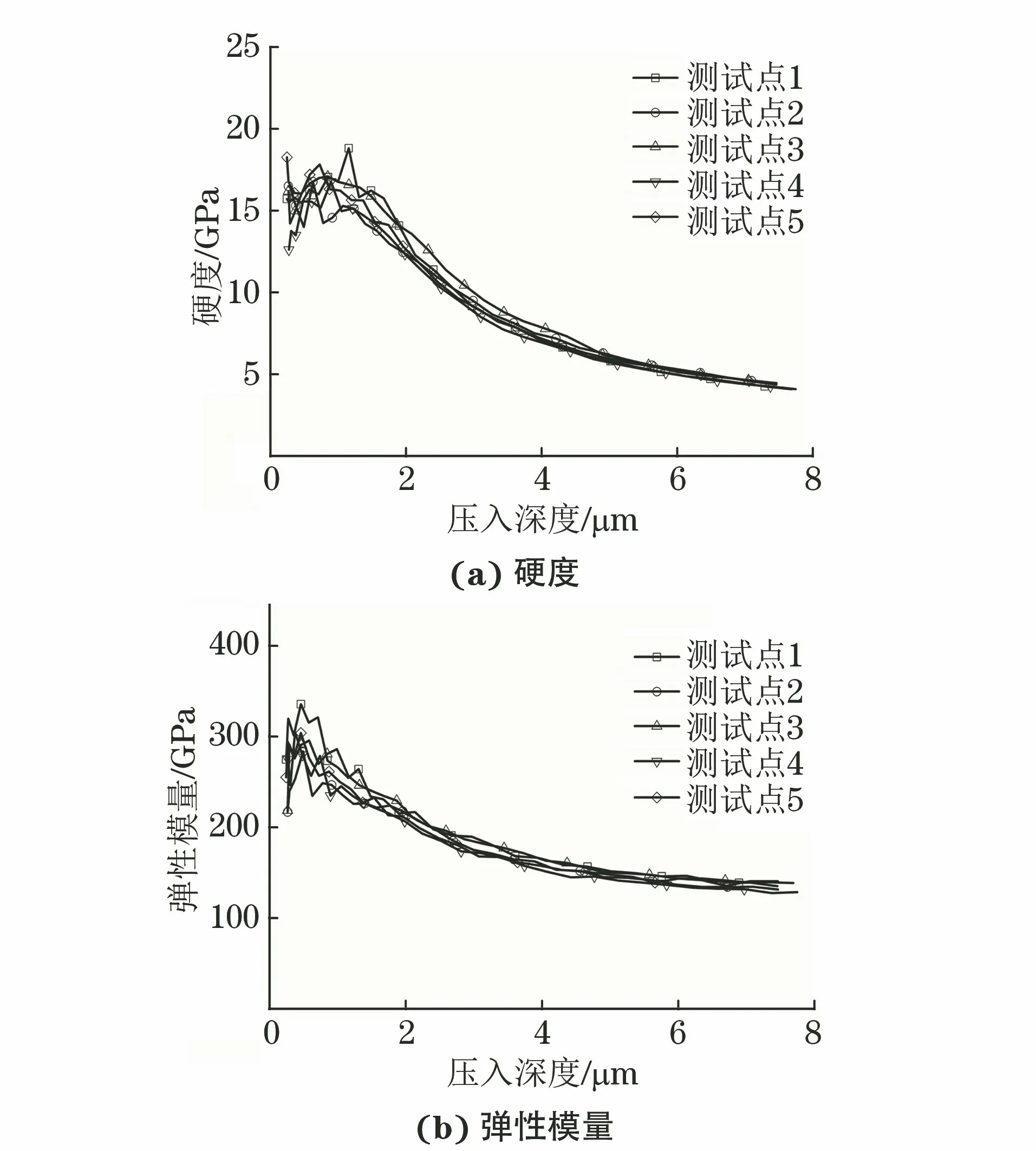

由图4可知,在循环力加载模式下、1.3 μm压入深度范围内,改性层的硬度和弹性模量的变化趋势与纳米压痕试验结果一致,这验证了微米压痕试验结果的准确性;当压入深度超过1.3 μm后,随着压入深度的增加,硬度和弹性模量先快速下降后慢速下降,这与基体效应的融入和改性层保护作用的弱化有关。与纳米压痕试验结果相比,微米压痕试验得到的硬度和弹性模量的分布较为离散,这除了与尺寸效应有关外,还与改性层表面较大的粗糙度有关。

图4 循环力加载模式下微米压痕试验得到纯钛表面改性层不同位置的硬度和弹性模量随压入深度的变化曲线Fig.4 Curves of hardness (a) and elastic modulus (b) of different positions of the modified layer on pure titanium surface vs the depth of indentation obtained by micro-indentation test under the cyclic force loading mode

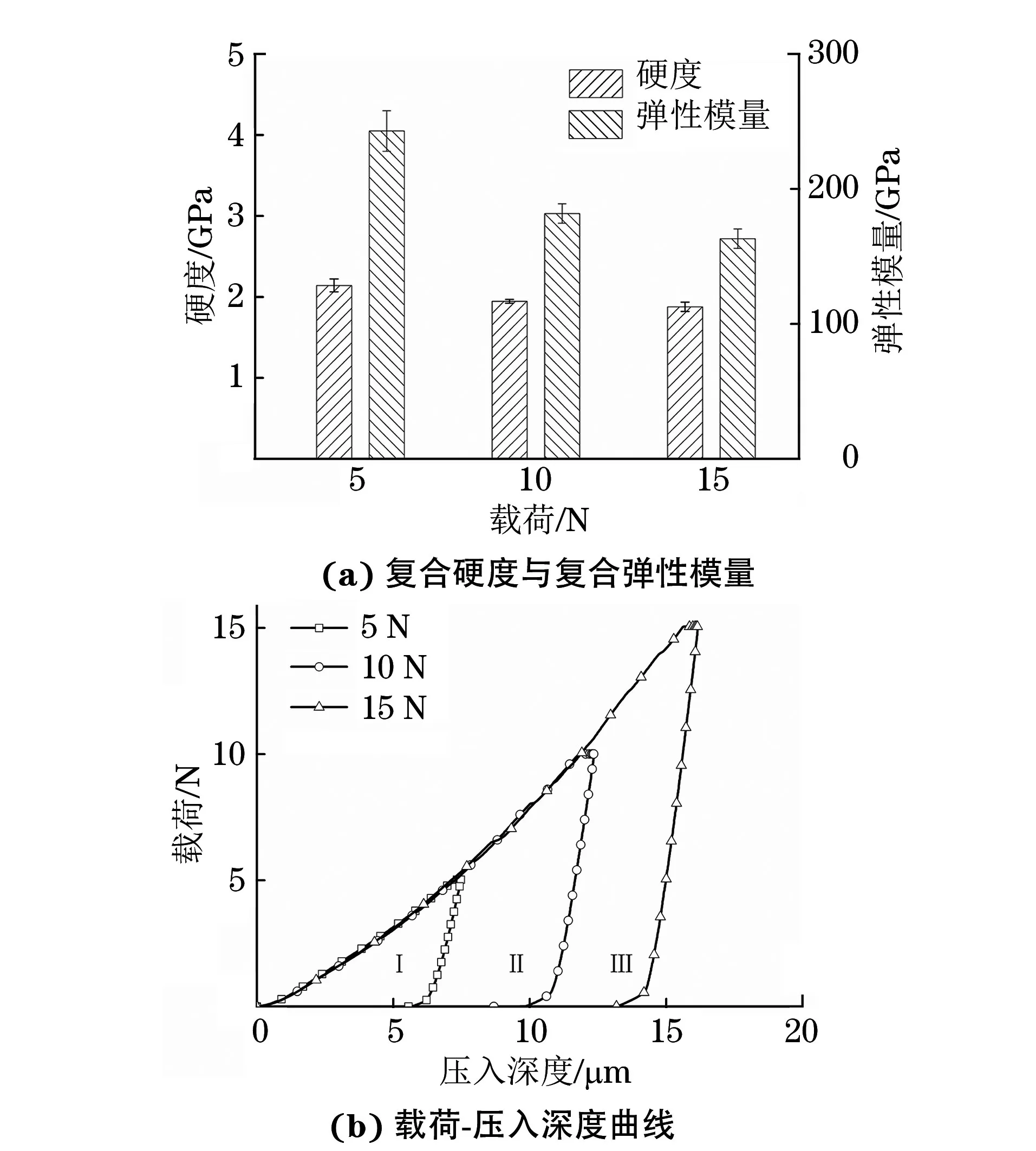

图5 单次力加载模式下不同载荷微米压痕试验得到纯钛表面的复合硬度、复合弹性模量以及载荷-压入深度曲线Fig.5 Composite hardness and elastic modulus (a) and load-indentation depth curves (b) of pure titanium surface obtained by micro-indentation test at different loads under the single force loading mode

由图5可以看出:随着试验载荷的增大,复合硬度降低,复合弹性模量略微减小;试验载荷为10 N时改性层的强化作用已发生弱化,试验载荷为15 N时,微米压入深度接近15 mm,改性层的强化作用完全失效,复合硬度和复合弹性模量与基体的相近;不同试验载荷下的载荷-位移曲线的加载与卸载趋势一致,说明试验结果准确可靠。试验载荷为10,15 N的加载过程中分别出现了1次、2次“突进(pop-in)”现象;试验载荷越大,产生“突进”现象的时间越早。“突进”现象是由裂纹的萌生与扩展造成的[15],可知试验载荷越大,改性层越早发生裂纹的萌生与扩展。试验载荷为5 N时,改性层仍具有较大的残余压入深度,表明改性层具有较好的塑性。

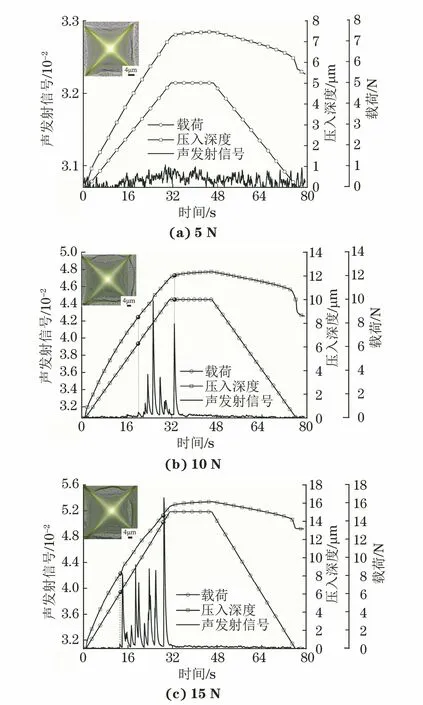

由图6可以看出,当试验载荷为5 N时,改性层中未出现裂纹。当试验载荷为10 N时,改性层中出现裂纹,声发射信号在压入深度为8.5512.05 μm间产生;根据声发射信号结果判断出,在载荷-压入深度曲线中应该出现2次“突进”现象,但是由于第二次声发射信号出现在保载阶段,因此载荷-压入深度曲线中仅可见1次“突进”现象。当试验载荷为15 N时,改性层中出现裂纹,声发射信号在压入深度为8.2514.61 μm间产生,与试验载荷为10 N时的相比,声发射信号明显增强,并且只发生在加载阶段,同时声发射信号先平稳出现后突然增强,表明在加载过程中随着裂纹的产生,改性层发生失效;第一个声发射信号和最后一个声发射信号分别对应载荷-压入深度曲线中的2次“突进”现象。声发射信号的频繁产生与改性层中裂纹的扩展和改性层的失效有关,这进一步说明改性层在微米压入过程中起到协调变形的作用。

图6 不同载荷微米压痕试验得到的声发射信号、压入深度、载荷与时间的关系曲线Fig.6 Curves of acoustic emission signal, indentation depth and load vs time obtained by micro-indentation test at different loads

3 结 论

(1) 采用双层辉光等离子表面合金化技术在纯钛表面制备了厚度为12.0 μm的均匀致密的钼梯度改性层,改性层由厚度2.7 μm的沉积层与厚度9.3 μm的扩散层组成,钛、钼元素含量沿厚度方向呈梯度变化趋势,改性层与基体形成了良好的冶金结合。

(2) 钼梯度改性层的硬度和弹性模量分别为13.82,264.00 GPa,比纯钛基体的分别增大了10.87,142.38 GPa,改性层具有较高的强度和良好的塑性;随着试验载荷的增大,改性层-基体复合硬度降低,复合弹性模量略微减小,当试验载荷为15 N时,微米压入深度接近15 μm,复合硬度和弹性模量与基体的相近,改性层的强化作用完全失效。