真空环境与基体预热对激光熔覆WC增强镍基合金涂层组织和性能的影响

2020-05-29

(青岛理工大学机械与汽车工程学院,青岛 266520)

0 引 言

激光熔覆技术是随着激光技术发展而新兴的一种用于金属表面改性的方法,具有能量密度高、熔覆效率高等优点,近年来得到了广泛的应用和快速的发展[1-2]。但是,激光熔覆过程是一个快速加热和快速冷却的过程,所制备的涂层主要依靠基体来冷却散热,导致基体和涂层的温度梯度大,从而产生很大的残余应力,使得涂层极易产生裂纹缺陷;激光熔覆过程中的输入能量较高,导致易挥发的黏结剂在大气环境中从涂层中逸出的速率很低,极易残留在涂层中而形成气孔缺陷。这些缺陷严重限制了激光熔覆技术的应用范围。国内外研究者对激光熔覆层中出现的气孔、裂纹缺陷进行了大量研究,取得了一些研究进展[3]。李震等[4]研究发现,随着激光功率的增加,WC增强镍基合金熔覆层的组织变得更细小,但涂层中有气孔产生;郭华锋等[5]提出可以通过引入超声振动、机械振动以及基体预热等措施来解决激光熔覆层中的裂纹缺陷问题;刘洪喜等[6]与王玉玲等[7]分别研究了机械振动和超声振动对激光熔覆层缺陷以及组织与性能的影响。以上研究虽然均在一定程度上减少了激光熔覆层中裂纹和气孔的数量,提高了涂层的性能,但并未从根本解决气孔和裂纹问题。作者在前人研究的基础上,基于真空环境可减少气孔数量,基体预热可防止裂纹产生的原理,研究了在真空和基体预热条件下激光熔覆WC增强镍基合金涂层的宏观与微观形貌、物相组成、硬度和耐磨性能,并与在大气环境氮气直吹保护和基体未预热条件下的进行对比。

1 试样制备与试验方法

基体材料为45钢,对基体表面进行磨削、抛光和清洁处理。熔覆层材料为中国冶金科学院生产的WC增强镍基合金粉,粒径为48~106 μm,组成如表1所示。在基体熔覆表面预置一层厚度为1 mm的WC增强镍基合金粉,黏结剂为无水乙醇,在80 ℃下烘烤4 h。利用高透光玻璃对自制的真空箱进行密封,透光率95%以上,真空度为100 Pa,并用云母加热片将预置合金粉的试样预热至200 ℃,再采用Rofin FL020型光纤激光器进行激光熔覆试验,经优化后的工艺参数为激光功率1 600 W,扫描速度4 mm·s-1,搭接率30%,光斑直径5 mm。将所制备的涂层试样记作1#试样。对比试样为在大气环境氮气直吹保护、基体不预热条件下激光熔覆的涂层试样,记作2#试样。

表1 WC增强镍基合金粉的组成(质量分数)Table 1 Composition of WC reinforced nickel-based alloy powder (mass) %

采用线切割方法在涂层试样上垂直于涂层表面截取尺寸为10 mm×10 mm×16 mm的试样,涂层截面经打磨、抛光,用王水腐蚀15 s后,用S-3400N型扫描电子显微镜(SEM)观察涂层的截面微观形貌。将涂层表面打磨平整,用D/Max2500PC型X射线衍射仪(XRD)分析涂层的物相组成。采用FM700型显微硬度计从距涂层表面0.3 mm处每隔0.1 mm测涂层试样的截面硬度,距涂层表面相同距离处测3个点取平均值,载荷为1 N,保载时间为5 s。在涂层试样上截取尺寸为10 mm×10 mm×16 mm的试样,采用UMT-3型多功能摩擦磨损试验机对涂层表面进行干摩擦条件下的磨损试验,对磨件为直径9.25 mm的GCr15轴承钢球,运动方式为往复直线运动,载荷为10 N,频率为2 Hz,试验时间为20 min。采用S-3400N型扫描电镜观察磨损形貌。将垂直于磨痕宽度的方向定义为x轴,垂直于涂层表面的方向定义为y轴,采用Mitutoyo SJ-210型表面粗糙度仪测试磨痕截面轮廓。

2 试验结果与讨论

2.1 宏观形貌

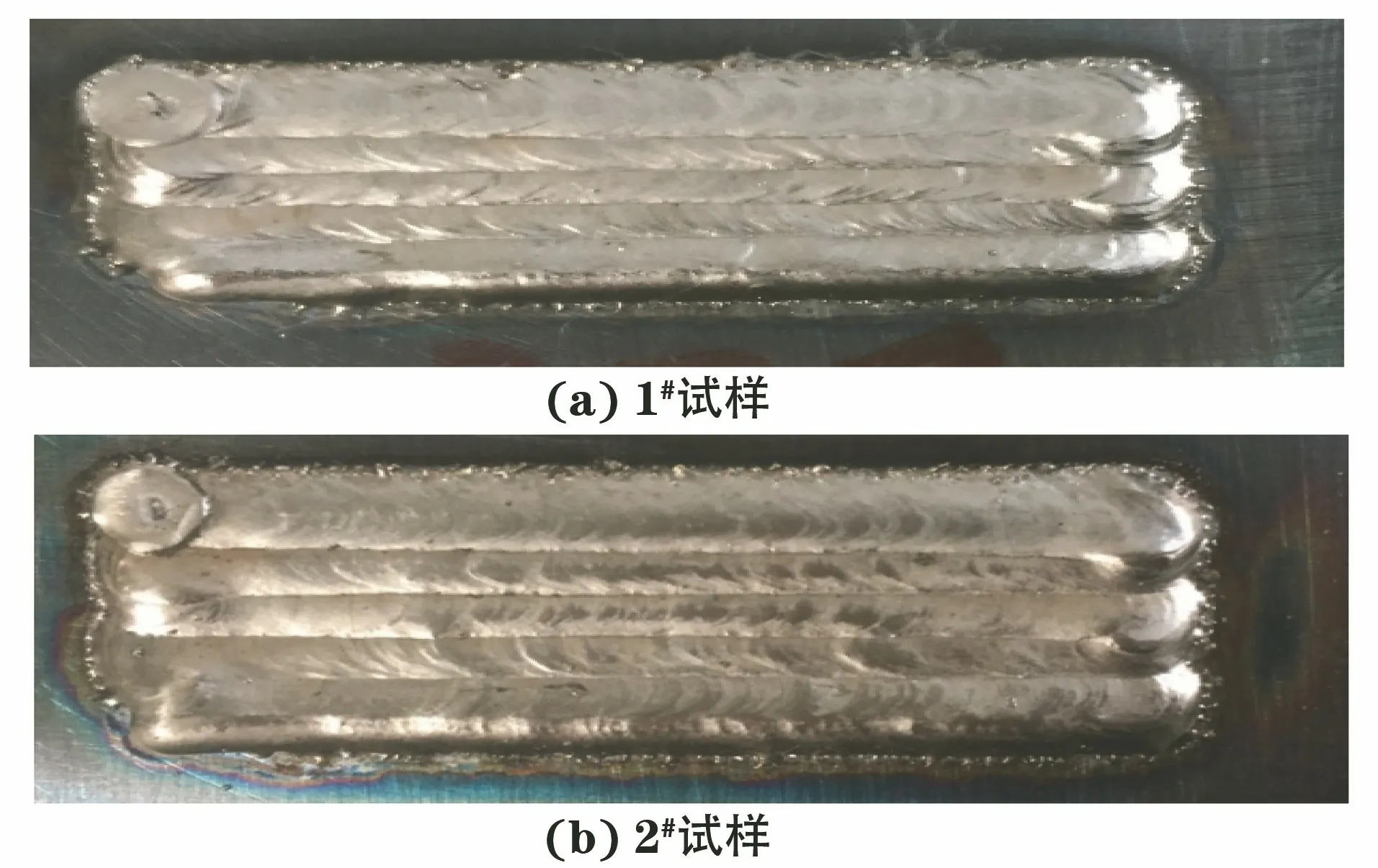

图1 不同试样的宏观形貌Fig.1 Macroscopic morphology of different samples: (a) 1# sample and (b) 2# sample

由图1可以看出:1#试样表面平整,金属光泽性好,表面未出现裂纹,且表面的熔渣极少;2#试样表面有许多贯穿整个涂层的纵向裂纹,且表面有许多熔渣。真空环境改善了激光熔覆时熔池内液体的流动性,同时可防止激光熔覆后涂层表面发生二次氧化,因此涂层表面平整,金属光泽性好。基体预热可以减小激光熔覆过程中的温度梯度,降低涂层的过冷度,减小涂层中的热应力,防止裂纹产生;基体预热还可加速铁元素向涂层中的扩散,使涂层中铁含量升高,而铁元素可以降低涂层的熔点,从而提高熔池中液体的流动性[8]。因此,在真空和基体预热条件下的涂层表面光滑,熔渣极少。

2.2 微观形貌与物相组成

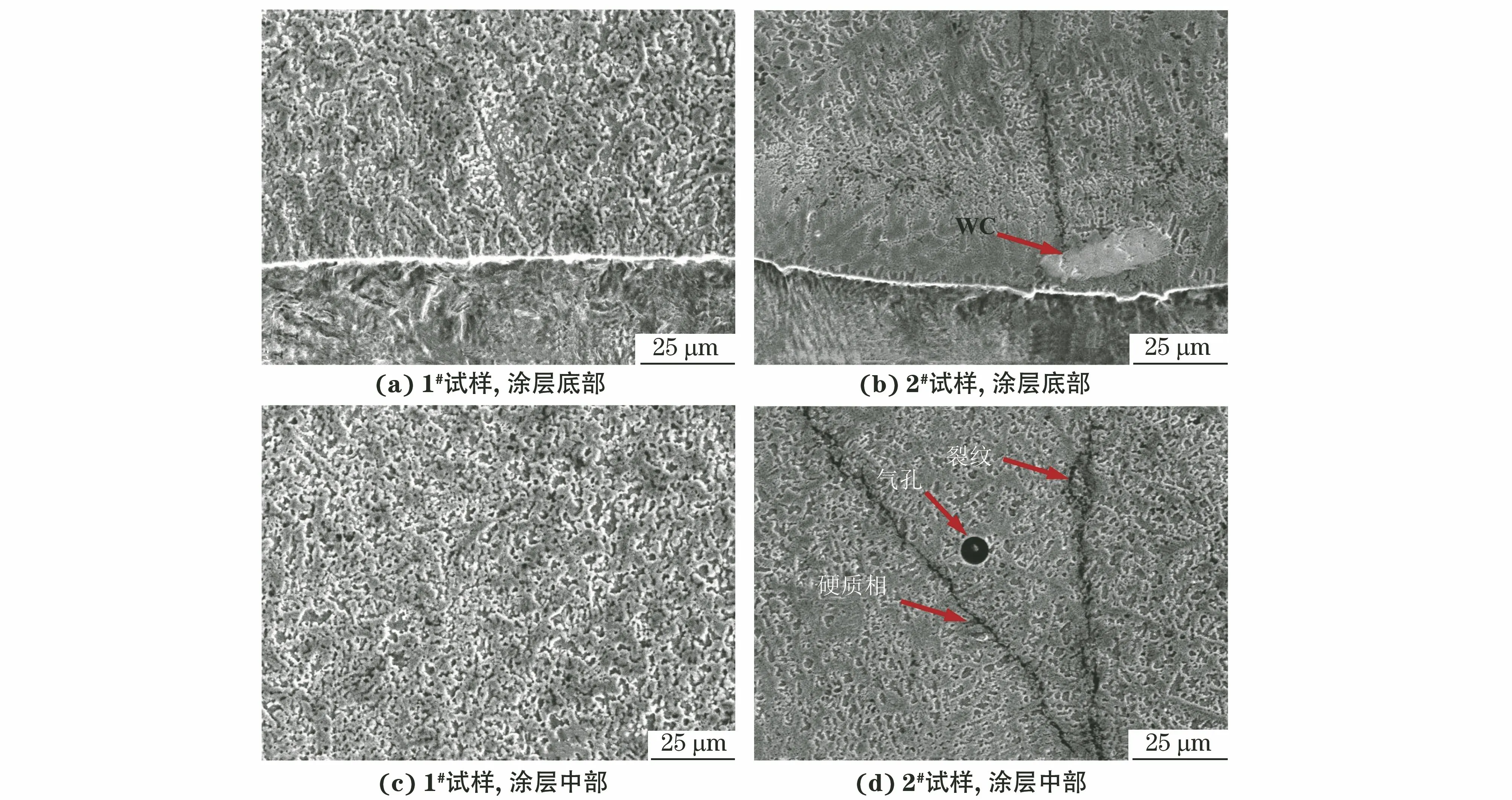

由图2可以看出:不同试样的涂层与基体间均有一条明亮的结合带,说明两种工艺下基体与涂层间均形成了良好的冶金结合[9];1#试样涂层组织主要为胞状晶,组织均匀致密,涂层中不存在裂纹和明显的气孔;2#试样涂层组织多为树枝晶和柱状晶,组织粗大且不均匀,涂层中存在气孔和贯穿整个涂层的裂纹,并延伸到基体,同时还存在WC聚集区和硬质相聚集区。在真空环境中,熔池内液体的流动性较好,产生的气体可在内外压差的作用下于短时间内快速从熔池中逸出,因此涂层中未见明显的气孔;基体预热可减小涂层的温度梯度,降低裂纹出现的可能性,同时促进铁元素向涂层扩散,降低涂层的熔点,提高液体的流动性,使熔池内成分更均匀[10],因此涂层组织致密均匀,且主要为胞状晶。在大气环境氮气直吹保护、基体不预热条件下,熔池内液体流动性差,成分不均匀,在结晶时易发生枝晶偏析,从而形成树枝晶和柱状晶;同时液体流动性差还会导致成分聚集,使涂层在靠近结合带的区域出现WC聚集区和硬质相聚集区。此外液体流动性差还会导致产生的气体无法及时从熔池中逸出,因此涂层中存在明显的气孔。当基体未预热时,熔体过冷度大,使得涂层中产生过大的残余热应力,导致涂层在WC聚集区和硬质相聚集区产生了贯穿整个涂层的裂纹,并延伸到基体。

图2 不同试样的截面微观形貌Fig.2 Cross section microscopic morphology of different samples: (a) 1# sample, bottom of the coating; (b) 2# sample, bottom of the coating; (c) 1# sample, middle of the coating and (d) 2# sample, middle of the coating

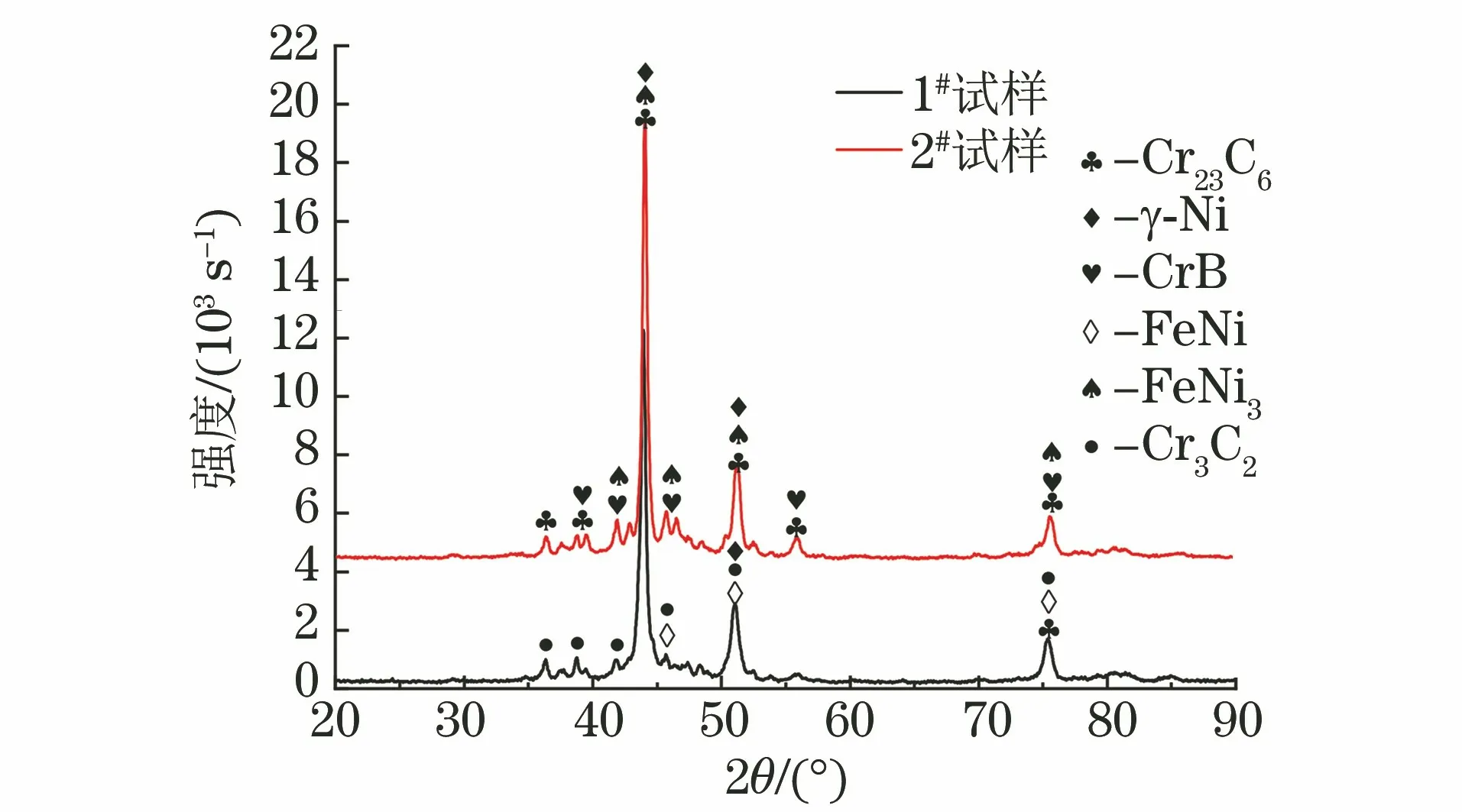

图3 不同试样涂层的XRD谱Fig.3 XRD spectra of coating in different samples

由图3可以看出:1#试样涂层的物相主要由Cr23C6、Cr3C2、γ-Ni、FeNi组成;2#试样涂层的物相主要由Cr23C6、CrB、γ-Ni、FeNi3组成。可知,在两种工艺条件下制备的涂层都是由镍基固溶体和金属间化合物组成的。涂层中均未出现WC相,这是因为在大激光功率下,涂层表面的WC极易烧损或分解成W2C和C,分解出的碳元素与其他元素形成新的碳化物[11]。涂层中的铬和碳元素在一定条件下会发生反应,当铬含量较高时生成Cr23C6相,当铬含量较低时生成Cr3C2相。Cr23C6相为尺寸较大的硬质相,会增加涂层的硬度和脆性,从而增大裂纹产生的可能性。通过对比可以发现,1#试样涂层中Cr23C6相的含量明显低于2#试样涂层中的。这主要是由于在真空和基体预热条件下,熔池中液体的流动性好,元素扩散速率加快,涂层中的元素分布更均匀,元素聚集现象减弱,涂层中碳含量相对升高,铬含量相对降低,从而促进Cr23C6相向细小的Cr3C2相转变,因此涂层中的铬碳化物主要以Cr3C2相的形式存在。由此可知,真空环境与基体预热可以减少涂层中粗大的硬质相组织,从而降低开裂倾向[12]。

2.3 显微硬度

由图4可知,1#试样和2#试样涂层的平均显微硬度分别为751.14,836.57 HV。可知,采用真空、基体预热200 ℃的工艺可在一定程度上降低涂层的硬度。真空环境与基体预热可提高熔池内液体的流动性,加速元素的扩散,使基体的成分大量进入涂层中,导致涂层硬度降低[13]。同时,涂层中硬质相的减少也会导致涂层硬度的降低。

图4 不同试样的截面硬度分布曲线Fig.4 Cross section hardness distribution curves of different samples

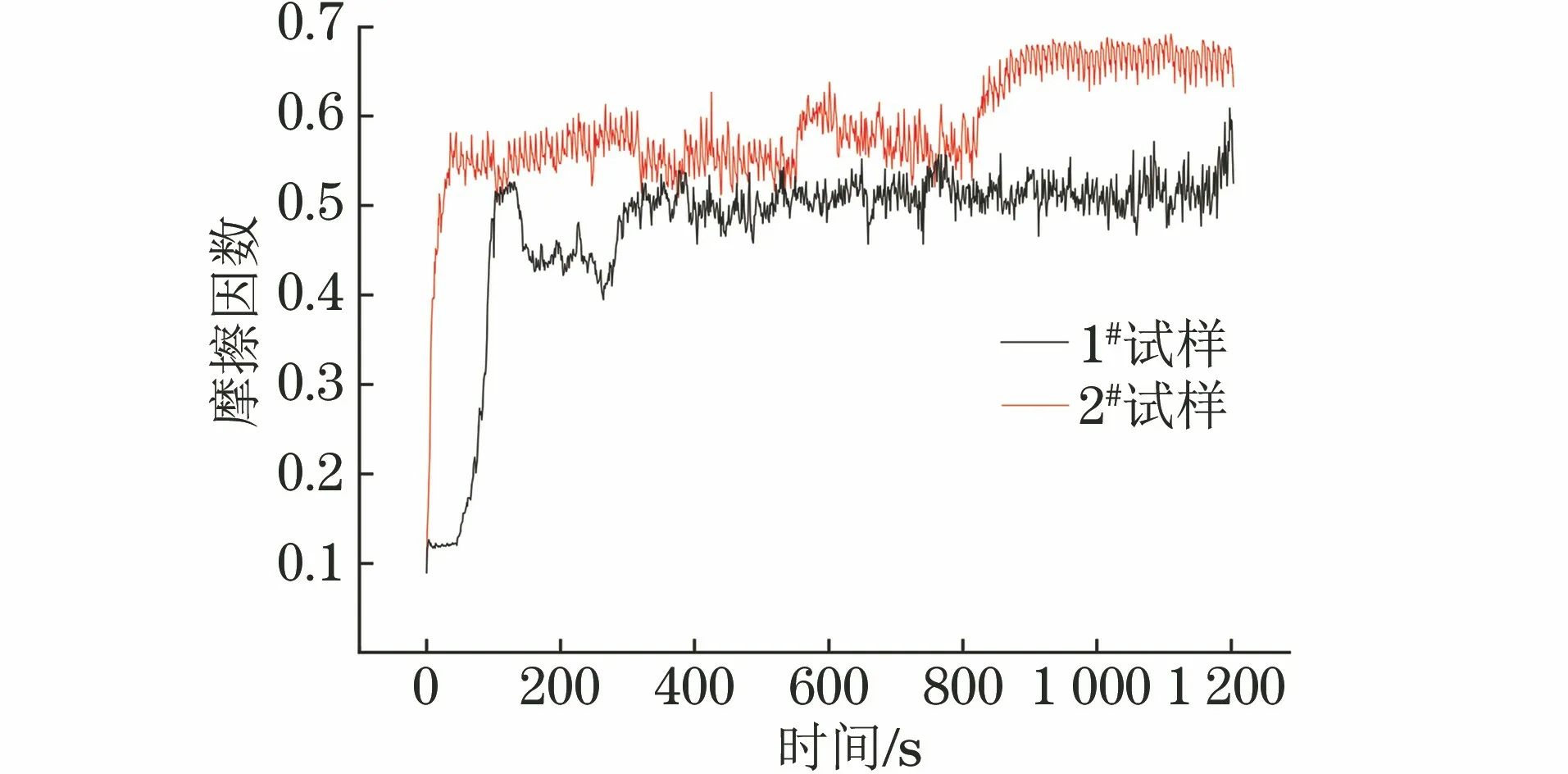

图5 不同试样涂层的摩擦因数随时间的变化曲线Fig.5 Curve of friction coefficient vs time of coating in different samples

2.4 耐磨性能

由图5可以看出,1#试样和2#试样涂层的稳定摩擦因数分别约为0.50,0.65,在真空和基体预热条件下涂层的摩擦因数降低了约23%,该涂层具有更好的耐磨性能。在大气环境氮气直吹保护和基体不预热条件下,涂层表面存在一些气孔和裂纹,这些缺陷会增大涂层的摩擦因数,并且磨损多在气孔或裂纹处产生,因此涂层的耐磨性能较差。在真空和基体预热条件下,涂层组织均匀致密,表面无裂纹、气孔等缺陷,因此涂层的摩擦因数较小;同时,在该条件下熔池内液体的流动性较好,使得涂层中的金属间化合物弥散分布在镍基固溶体中,从而显著提高了涂层的抗黏附能力,即在相同的摩擦条件下,涂层表面抵抗外界硬质颗粒侵入的能力更好,因此涂层的耐磨性能更好[14-15]。

图6 不同试样的表面磨损形貌Fig.6 Surface wear morphology of different samples: (a) 1# sample and (b) 2# sample

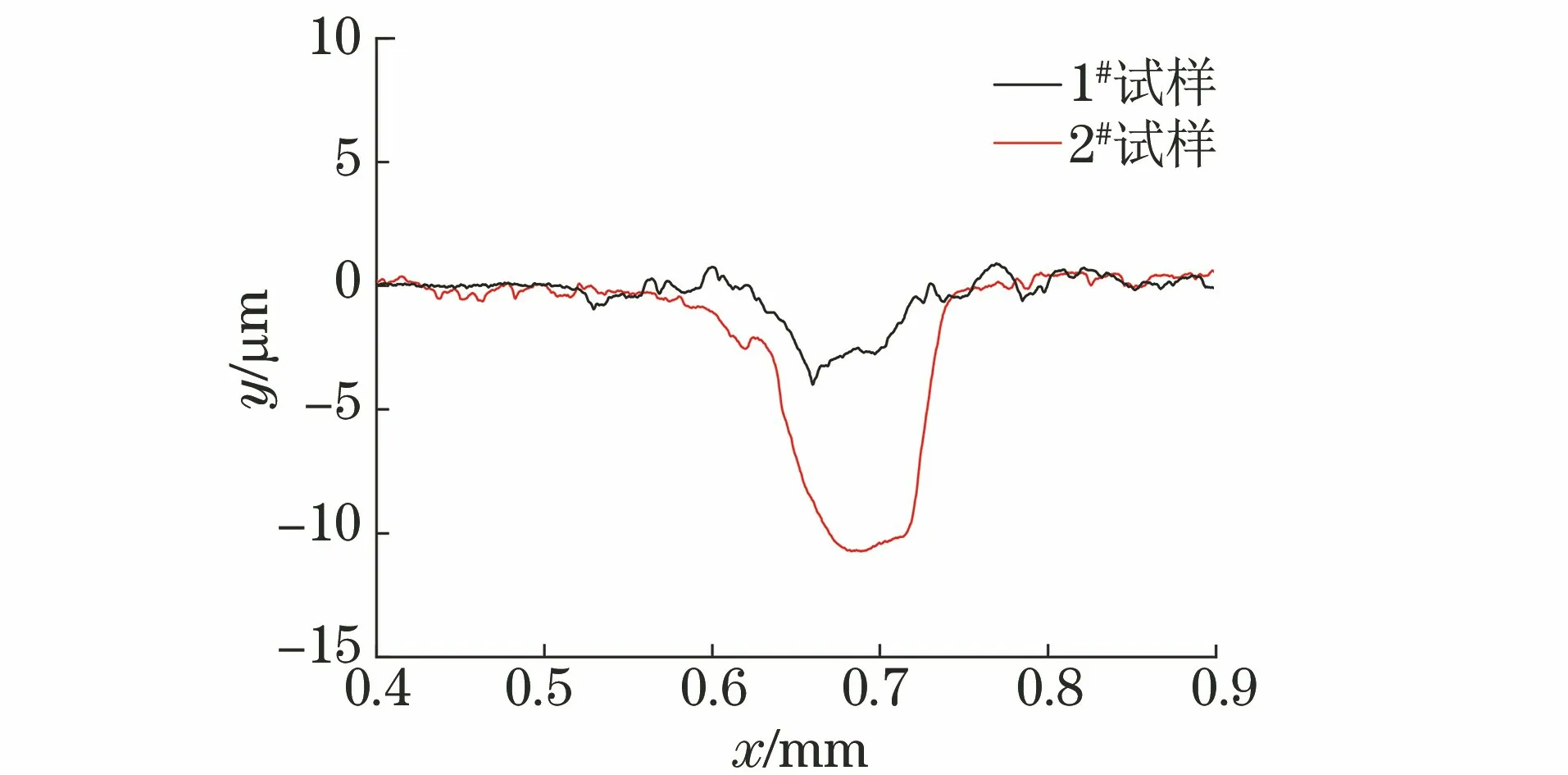

图7 不同试样表面磨痕的截面轮廓曲线Fig.7 Sectional profile curves of wear scar on surface of different samples

由图6可以看出:1#试样表面沿着摩擦方向未出现明显的材料堆积和塑性变形现象,表面存在一些形状不规则的划痕、小凹坑以及一些细小的磨粒,因此在真空和基体预热条件下涂层的磨损形式主要为磨粒磨损;2#试样表面出现明显的塑性变形现象,且沿着摩擦方向在磨痕前沿出现材料堆积现象,同时在反复摩擦过程中表面有不规则的大块状碎片剥落,因此在大气环境氮气直吹保护和基体不预热条件下涂层的磨损形式主要为黏着磨损和疲劳剥落。图7中轮廓曲线凹陷的深度表示涂层的磨损深度,曲线凹陷的横截面积代表在截面上涂层的磨损量;利用该横截面上的磨损量来评估整个涂层的磨损量,则曲线凹陷的横截面积越小,涂层的磨损量越小,涂层的耐磨性能越好[16]。由图7可以计算出,1#试样和2#试样的磨痕横截面积分别约为0.40×10-3,0.95×10-3mm2,说明在真空和基体预热条件下涂层的耐磨性能更好。综上可知,在真空和基体预热200 ℃条件下,激光熔覆WC增强镍基合金涂层的硬度虽然比大气环境氮气直吹保护和基体无预热条件下的有所降低,但其组织均匀致密,不存在裂纹和气孔,耐磨性能更好,由此该涂层具有良好的综合性能。

3 结 论

(1) 在真空和基体预热200 ℃条件下,激光熔覆WC增强镍基合金涂层中不存在裂纹与气孔,涂层组织均匀致密,以胞状晶为主,涂层中物相主要由Cr23C6、Cr3C2、γ-Ni、FeNi组成,Cr23C6硬质相含量低于在大气环境氮气直吹保护和基体不预热条件下激光熔覆涂层的。

(2) 在真空和基体预热200 ℃条件下,涂层的平均显微硬度为751.14 HV,比大气环境氮气直吹保护和基体不预热条件下的低约85.43 HV;涂层的稳定摩擦因数为0.50,其磨痕横截面积约为0.4×10-3mm2,比大气和基体不预热条件的分别降低约23%和58%,耐磨性能显著提高。