人工缺陷对S38C车轴钢疲劳极限的影响

2020-05-29,3,3

,3,3

(西南交通大学1.材料科学与工程学院,2.牵引动力国家重点实验室, 3.材料先进技术教育部重点实验室,成都 610031;4.中车青岛四方机车车辆股份有限公司,青岛 266111; 5.中车长春轨道客车股份有限公司,长春130062)

0 引 言

我国高速铁路运营里程已经突破29 000 km,即将完成“八纵八横”的建设规划。经过高速动车组技术的引进→消化吸收→创新过程,我国目前已形成了具有自主知识产权的动车组车辆体系。安全是高速铁路运营的首要目标,为此不仅要做好线路和车辆的生产制造质量控制,还要制定合理的维护维修制度。车轴是高速动车组转向架的关键部件,承载着车辆所有部件和旅客,并在电机驱动下通过旋转带动车辆前进。车轴采用损伤容限设计,一旦车轴断裂,将会发生脱轨、侧翻等重大事故,造成人员伤亡[1-3]。影响车轴疲劳强度的主要因素有装配面的微动疲劳、轴身刮擦与磕碰、异物冲击以及局部腐蚀等。目前,我国运营动车组车轴钢主要包括EA4T(25CrMo4)钢、30NiCrMoV12钢和S38C钢,有关低速车辆车轴和高速动车组用EA4T车轴钢和30NiCrMoV12钢疲劳性能的研究较多[4-6]。但是,有关S38C车轴钢疲劳性能的研究报道较少。研究表明,S38C钢车轴多采用表面感应淬火的方法提高抗微动疲劳性能[7],但是轴身的刮擦、磕碰和异物冲击等局部破坏会造成车轴出现局部变形、材料损失或微裂纹,从而影响车轴的疲劳寿命和服役性能,并造成安全隐患。为此,作者分别采用布氏硬度计、电火花烧蚀方法在S38C车轴钢疲劳试样表面制造压痕和电火花凹坑两类人工缺陷,研究了含有不同尺寸人工缺陷试样的疲劳极限,并与Murakami模型的计算结果进行对比,分析了不同人工缺陷对疲劳极限影响的差异,为S38C钢车轴外物冲击损伤评价提供试验依据。

1 试样制备与试验方法

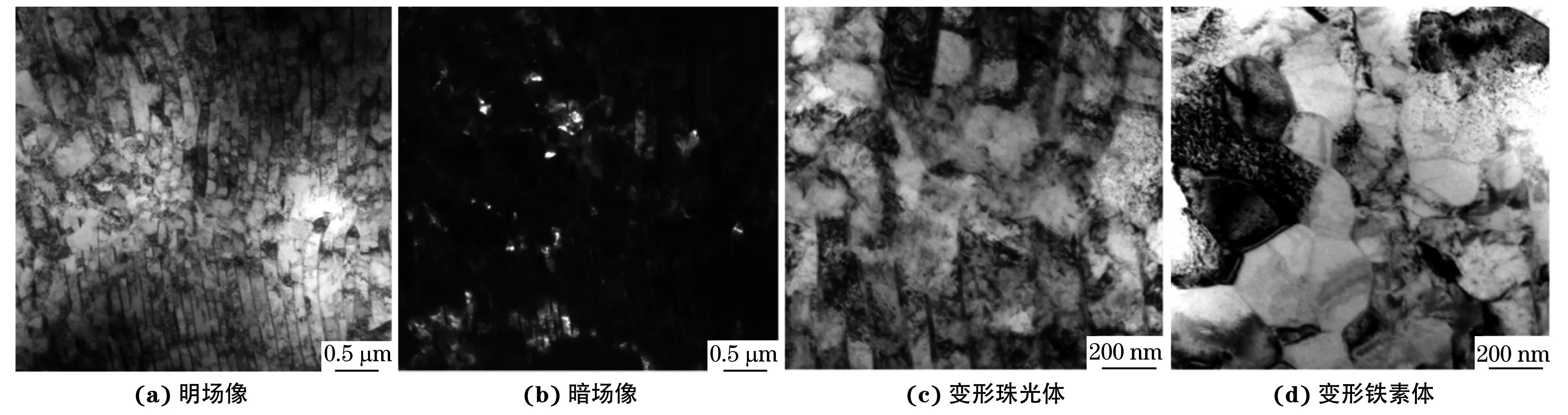

试验材料为我国CRH2型动车组用S38C车轴钢,由中车青岛四方机车车辆股份有限公司提供,热处理方式为表面感应淬火+低温回火,其化学成分和力学性能分别如表1和表2所示;该车轴内部的基体组织如图1所示,可见S38C车轴钢组织为铁素体和珠光体,珠光体中铁素体片层和渗碳体片层相间排列,渗碳体片层笔直,片层厚度和片层间距均匀,表明S38C钢的组织纯净均匀,没有明显的位错等晶体缺陷。

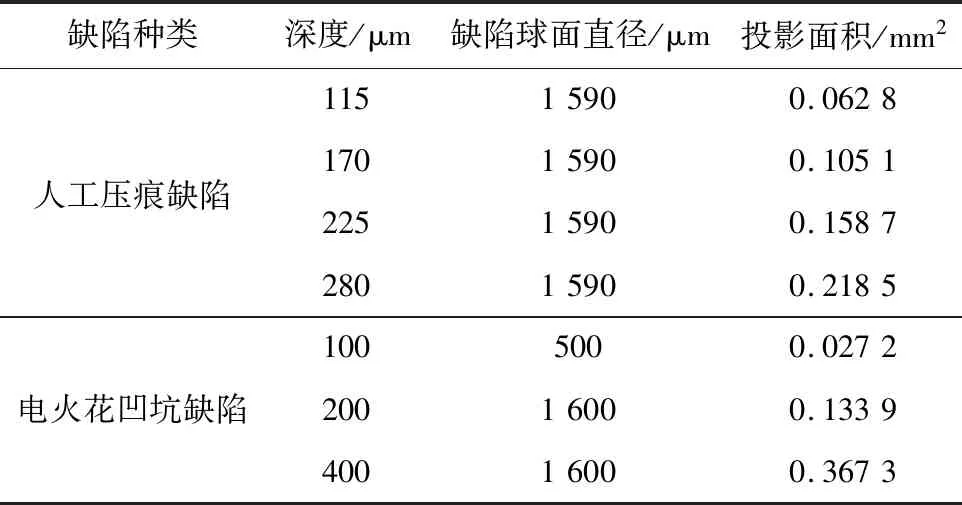

该动车组用车轴为空心车轴,轴身段外径约为190 mm,内径约为60 mm,在轴身内外半径中心处沿径向截取如图2所示的疲劳试样。利用压头直径为1.587 5 mm的布氏硬度计,通过调节载荷(100,150,187.5,250 N)的方式在试样中心压制出不同尺寸的人工压痕缺陷。采用电火花在试样中心烧蚀出不同尺寸的电火花凹坑缺陷。为方便描述,下文将含有人工压痕和电火花凹坑缺陷的疲劳试样称为人工压痕试样与电火花凹坑试样。采用VKH-1000型超景深显微镜测量人工缺陷的几何参数,计算缺陷在横截面上的投影面积,具体尺寸见表3。采用VK-9710K型共聚焦显微镜观察人工缺陷表面和截面形貌。

表1 S38C车轴钢的化学成分(质量分数)Table 1 Chemical composition of S38C axle steel (mass) %

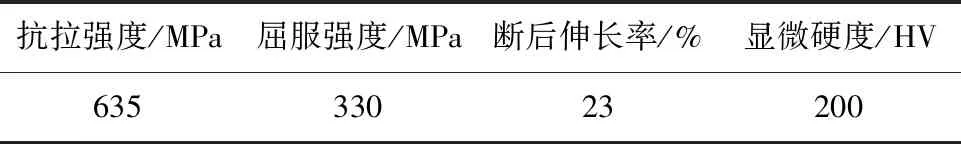

表2 S38C车轴钢的力学性能Table 2 Mechanical properties of S38C axle steel

图1 S38C车轴钢基体的TEM形貌Fig.1 TEM morphology of S38C axle steel substrate: (a) at low magnification and (b) at high magnification

图2 疲劳试样的尺寸Fig.2 Dimension of fatigue specimen

表3 不同人工缺陷的几何尺寸Table 3 Dimension of different artificial defects

采用 GPS-100 型电磁谐振式疲劳试验机在室温下进行拉压疲劳试验,加载波形为正弦波,频率为130~150 Hz,应力比为-1,循环次数为5×106周次时所对应的最大应力为疲劳极限。采用阶梯法(每组有效试样数为12~14 个)测人工缺陷试样的疲劳极限,同时与不含缺陷光滑试样的进行对比。利用JEOL-7001型场发射扫描电镜(SEM)观察断口形貌。在人工压痕试样压痕处截取直径为3 mm,厚度为1 mm的圆片,经粗磨、细磨使厚度降至100 μm以下,然后在电解双喷减薄机上减薄至约100 nm,电解液由质量分数15% HClO4与质量分数85% CH3COOH组成,减薄电压为25 V,减薄温度为-20 ℃,之后用Tecnai F20型场发射透射电子显微镜(TEM)观察人工压痕底部的微观形貌。

2 试验结果与讨论

2.1 人工缺陷的表面与截面形貌

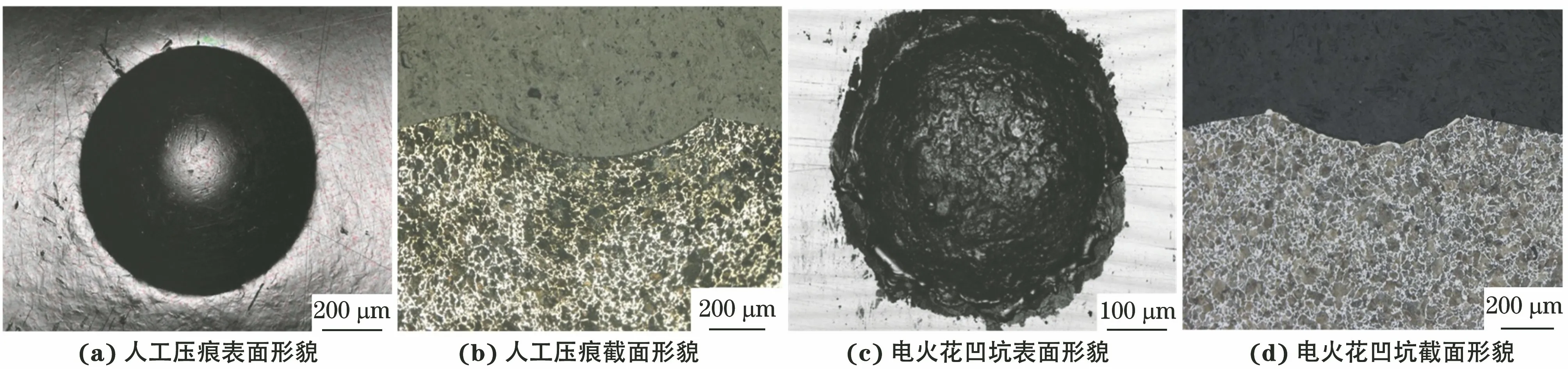

由于具有不同投影面积的同类人工缺陷的形貌类似,因此分别以投影面积为0.158 7 mm2的人工压痕和投影面积为0.027 2 mm2的电火花凹坑为例,对缺陷的表面和截面形貌进行观察。由图3可知:人工压痕形状规则,表面光滑,没有出现裂纹,压痕边缘因受到挤压而略有隆起,但并未发现材料堆积或开裂现象;人工压痕截面中未变形区域组织为典型的中碳钢组织,即铁素体网格包络着珠光体,组织细小且分布均匀,而在压痕形成过程中受到挤压和拉伸作用的变形区域组织呈层叠状,为片层状铁素体与珠光体。电火花凹坑表面粗糙,有烧蚀留下的痕迹,凹坑边缘堆积着烧蚀产物;由凹坑截面形貌可看出凹坑表面较粗糙,存在很多因烧蚀而形成的微孔,烧蚀产物呈白色,硬度较高,推测主要由马氏体、碳化物和残余奥氏体组成[8-10]。

图3 不同人工缺陷的表面与截面形貌Fig.3 Surface (a, c) and cross section (b,d) morphology of different artificial defects: (a-b) artificial indentation and (c-d) electronic discharge machined crater

2.2 疲劳极限

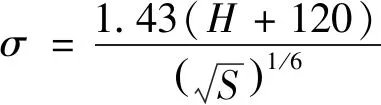

描述缺陷尺寸和试样疲劳极限之间关系的经典模型为Murakami方程[11-12],其表达式为

(1)

式中:σ为缺陷试样的疲劳极限;H为显微硬度;S为缺陷在截面上的投影面积。

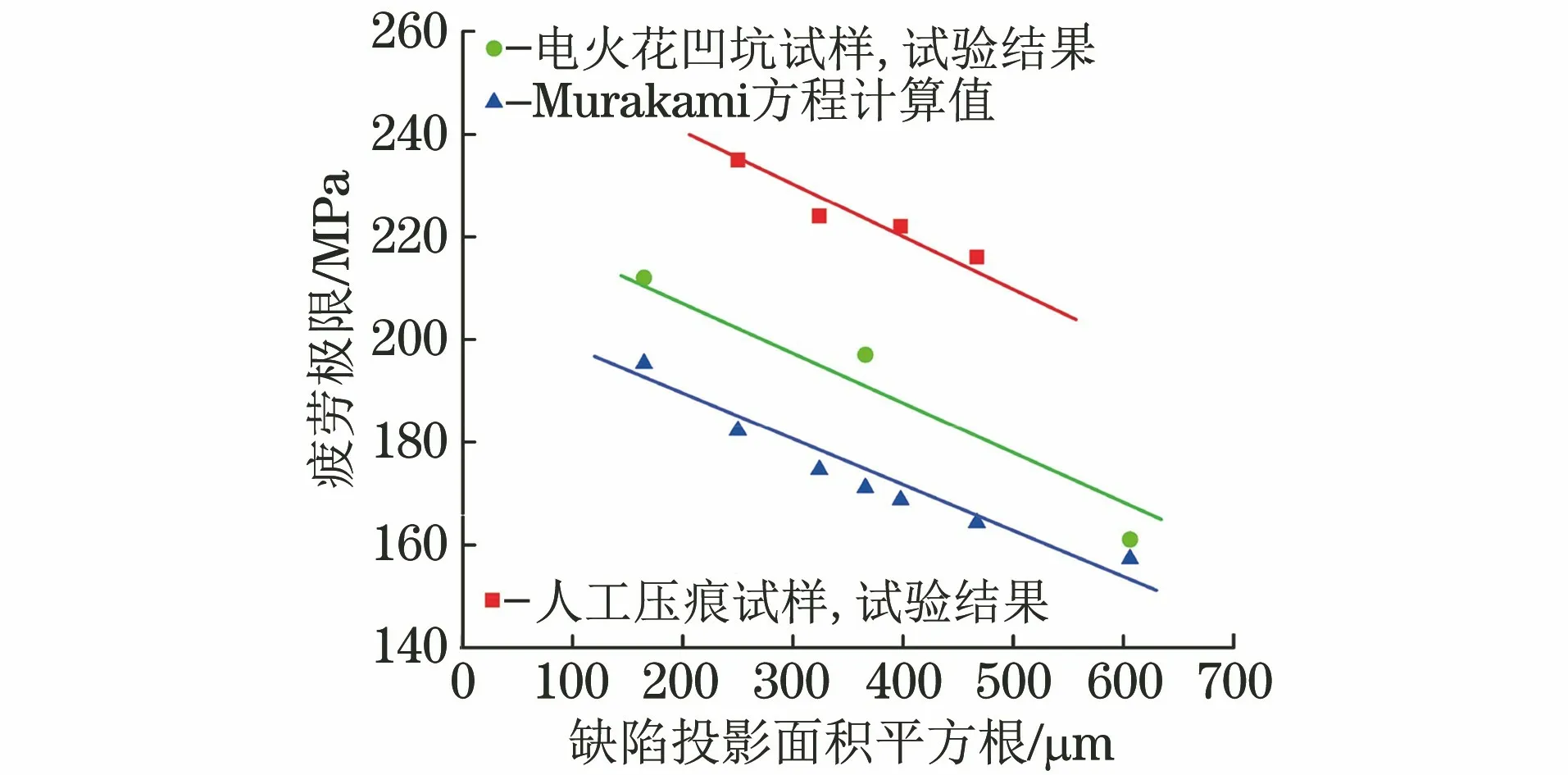

图4 试验得到和计算得到不同人工缺陷试样的疲劳极限与缺陷投影面积平方根之间的关系曲线Fig.4 Curves of fatigue limit of different artificial defect specimens vs square root of defect projected area obtained by test and calculation

根据人工压痕和电火花凹坑的尺寸,利用Murakami方程可计算出试样的疲劳极限。试验得到,不含缺陷的光滑试样的疲劳极限为250 MPa。由图4可知:试验得到人工压痕试样和电火花凹坑试样的疲劳极限均随着缺陷投影面积的增加而降低,且在研究范围内,这两种人工缺陷试样的疲劳极限均呈线性降低趋势;在缺陷投影面积相同条件下,试验得到电火花凹坑试样的疲劳极限比人工压痕试样的低30 MPa左右,由Murakami方程计算得到的疲劳极限比试验得到的电火花缺陷试样的仅低约20 MPa,但比试验得到的人工压痕试样的低约50 MPa。

2.3 疲劳断口形貌

由于不同投影面积的同类人工缺陷试样的断口形貌类似,因此分别以投影面积为0.158 7 mm2的人工压痕试样和投影面积为0.027 2 mm2的电火花凹坑试样的疲劳断口为例对形貌进行观察,并选取光滑试样的疲劳断口进行对比。由图5可知:光滑试样的疲劳断口清晰地分为裂纹源、裂纹扩展区和瞬断区;裂纹起源于试样表面,呈放射状扩展,且当裂纹扩展面积达到截面面积的约30%时试样断裂,断口未发现夹杂物等缺陷,具有明显的疲劳辉纹和裂纹交互错层撕扯特征,为典型塑性材料的疲劳断口形貌。当引入人工压痕后,试样的表面完整性被破坏,疲劳裂纹源呈现多源特征,且分布在缺陷表面,其中主裂纹源在缺陷底部最深处,这是因为此处有很大的应力集中;电火花凹坑试样的断口形貌和人工压痕试样的类似,不同的是没有明显的主裂纹源,凹坑表面不同微孔处形成的多个裂纹同步扩展。

图5 不同试样疲劳断口的整体形貌和裂纹源形貌Fig.5 Overall morphology (a, c, e) and crack source morphology (b, d, f) of fatigue fracture of different specimens: (a-b) smooth specimen; (c-d) artificial indentation specimen and (e-f) electronic discharge machined crater specimen

图6 人工压痕底部的显微组织Fig.6 Microstructure of bottom of artificial indentation: (a) bright field image; (b) dark field image; (c) deformed pearlite and (d) deformed ferrite

2.4 显微组织

为了更有效地分析人工缺陷对试样疲劳极限的影响,选取投影面积为0.158 7 mm2的人工压痕试样为例,对其缺陷底部的显微组织进行观察。由图6可知:在明场像中人工压痕底部的珠光体已发生弯曲变形,珠光体中的渗碳体已弯曲甚至断裂,表明在压痕形成过程中局部产生了剪切变形,同时铁素体片层也因受到挤压而变薄,铁素体中位错墙将铁素体分割形成亚晶粒和纳米晶粒;在暗场像中已经找不到完整的铁素体、渗碳体板条,只观察到尺寸200 nm左右的细小亚晶粒,其明暗衬度差表明亚晶粒取向具有很大的差异。对比原始基体组织可以发现,在压痕形成过程中组织中形成了大量位错缺陷,造成位错强化,同时亚晶粒和纳米晶粒的形成导致细晶强化,因此人工压痕底部表面的强度提高并处于压应力状态,导致表面起裂门槛值上升,推测这是造成其疲劳极限远高于Murakami方程计算值的原因。

电火花凹坑是在电极放电作用下,金属材料发生液化-气化而形成的缺陷,凹坑表面粗糙,无残余压应力[13],微米级的微孔分布在表面,这些微孔造成了局部的应力集中,诱导疲劳裂纹的萌生,降低疲劳极限,同时在烧蚀过程中凹坑表面形成的硬脆层在一定程度上抑制了裂纹的萌生,小范围提升了裂纹的起裂门槛值,这可能是造成试验值略高于Murakami方程计算值的一个原因。综上可知,在作者研究的缺陷尺寸范围内,电火花凹坑试样的疲劳极限可以用Murakami模型进行预测,误差在可接受范围内。

3 结 论

(1) 疲劳裂纹从人工缺陷底部萌生,含人工缺陷疲劳试样的疲劳极限较光滑疲劳试样的低,且在研究范围内,人工压痕试样和电火花凹坑试样的疲劳极限均随着缺陷在横截面上投影面积的增加而呈线性降低趋势;在缺陷于横截面上投影面积相同条件下,试验得到电火花凹坑试样的疲劳极限比人工压痕试样的低30 MPa左右。

(2) 在缺陷于横截面上投影面积一定时,人工压痕试样的疲劳极限试验值比由Murakami方程计算得到的高约50 MPa,这是由于压痕处存在的大量位错与细小晶粒导致的;电火花凹坑表面粗糙,表面无残余压应力,同时因烧蚀冷却而形成的硬脆层可适当抑制裂纹的萌生,导致电火花凹坑试样的疲劳极限仅比计算值高约20 MPa,含该类缺陷试样的疲劳极限可由Murakami方程进行近似预测;标准疲劳试样表面所含人工缺陷的种类会极大影响其疲劳极限,且影响程度与人工缺陷对表面的改变程度相关。