体能量密度对选区激光熔化成形Hastelloy X合金组织及性能的影响

2020-05-29勇1许鹤君1凯1巴发海1何贝贝

李 勇1,许鹤君1,李 凯1,巴发海1,何贝贝

(上海材料研究所 1.上海市工程材料应用与评价重点实验室,2.上海3D打印材料工程技术研究中心,上海 200437)

0 引 言

基于粉末床熔化工艺的选区激光熔化(Selective Laser Melting,SLM)技术,是目前最具应用前景的金属3D打印技术之一[1]。SLM技术使用高能量激光束作为热源,通过计算机控制激光束的移动,按照预先设定的扫描路径选择性熔化金属粉末,实现金属零部件的逐层凝固堆积成形。该技术可以基于三维CAD数学模型,直接实现金属零部件的近净成形,成形过程不需要模具辅助。相比于传统生产工艺,SLM技术在结构复杂、难加工钛合金和高温合金零部件的加工成形方面具有极大的优势,能够提高材料利用率和零部件结构设计自由度,缩短产品开发周期[2]。目前,SLM技术已经广泛应用于航空航天、汽车、医疗等领域[3-5]。

Hastelloy X合金是一种典型的固溶强化型镍基高温合金,具有优异的高温综合性能。该合金最高使用温度可达1 090 ℃,广泛应用于航空发动机导向叶片、涡流排气管、燃烧室蜂窝结构件、核反应堆燃料外套等高温部件[6-7]。WANG[8]最早研究了SLM成形Hastelloy X合金的力学性能,并采用SLM技术打印了航空发动机零部件。然而在SLM成形过程中,激光束能量集中、移动速度快,金属粉末在激光作用下快速升温熔化,冷却凝固,熔池附近温度梯度高、热应力大,使得成形件容易产生孔隙和微裂纹等缺陷,力学性能大大降低。研究人员通过热等静压技术消除了SLM成形Hastelloy X合金中的孔隙和裂纹缺陷,提高了成形件的室温拉伸断后伸长率[9-10]。但是,采用热等静压技术消除成形件内部缺陷的同时会增加生产成本,延长生产周期,因此有必要研究SLM成形参数对材料缺陷的影响规律,从而通过优化成形工艺以减小或消除缺陷。激光功率、扫描速度、铺粉厚度、扫描线间距等参数均会影响成形件的内部缺陷及力学性能[11-15]。体能量密度(Volumetric Energy Density,VED)[16]为单位体积内激光热源输入的能量,是激光功率与扫描速度、扫描线间距、铺粉厚度乘积的比值,可以表征上述成形参数的共同作用效果。为此,作者研究了体能量密度对SLM成形Hastelloy X合金孔隙、微裂纹、显微组织和性能的影响,并讨论了微裂纹扩展方向的规律性。

1 试样制备与试验方法

1.1 试样制备

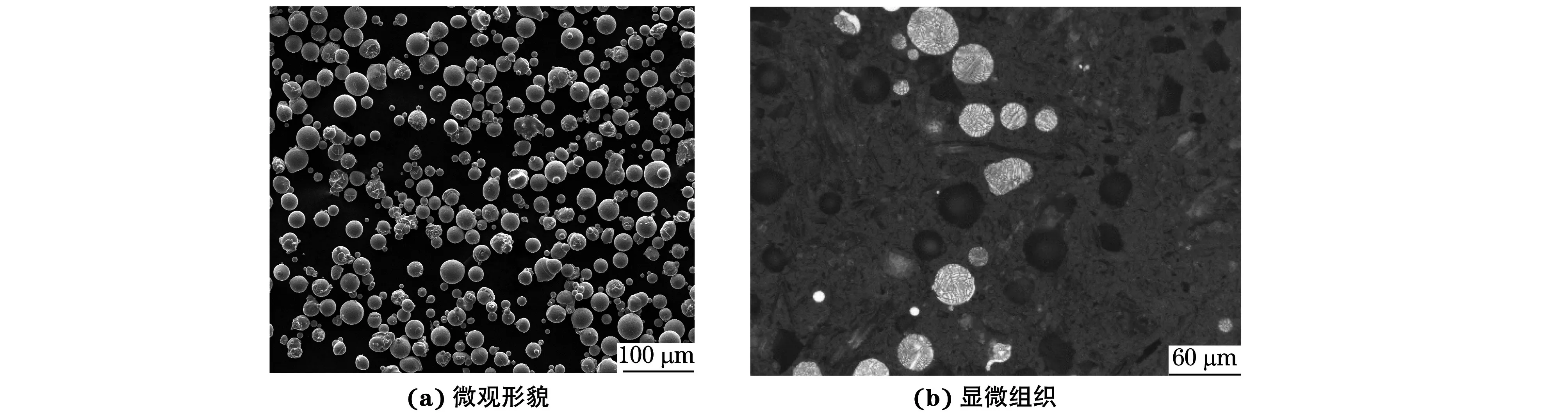

试验材料为上海材料研究所采用气雾化方法制备的Hastelloy X合金粉末,其主要化学成分如表1所示,可见粉末各元素含量均符合ASTM B572标准的技术要求。粉末粒径在15~53 μm,等效中值粒径D50为28.98 μm,粉末流动性为16 s·(50 g)-1,松装密度为4.52 g·cm-3。由图1可以看出:Hastelloy X合金粉末的球形度较好,仅存在少量粗糙的卫星球,无团聚现象;显微组织为细小树枝晶,无空心球。

表1 Hastelloy X合金粉末的化学成分(质量分数)Table 1 Chemical composition of Hastelloy X alloy powder (mass) %

图1 Hastelloy X合金粉末的微观形貌及显微组织Fig.1 Micromorphology (a) and microstructure (b) of Hastelloy X alloy powder

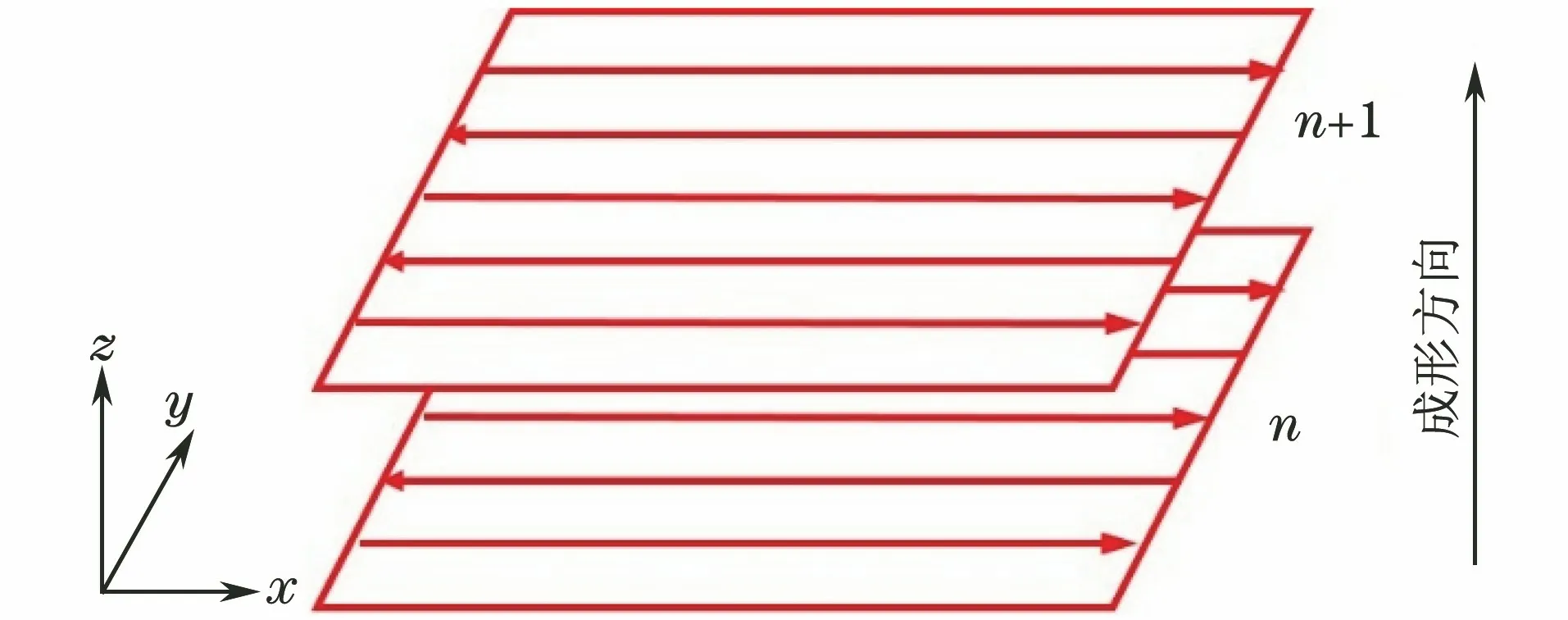

使用EOS M290型打印设备进行Hastelloy X合金试样的SLM成形。激光发生器为YB-fibre光纤激光器,最大功率为400 W,配备自动铺粉装置。在氩气保护下进行成形,以防止试样发生氧化。成形用基板材料为45钢,使用前进行磨抛并使用丙酮清洗,基板预热温度为80 ℃。激光光斑直径为80 μm,激光扫描策略如图2所示,激光束沿x轴正向和负向往复移动,在扫描完一层后沿周线进行轮廓扫描,每层的扫描方式相同。成形试样为长方体状,尺寸为10 mm×5 mm×8 mm(长×宽×高)。

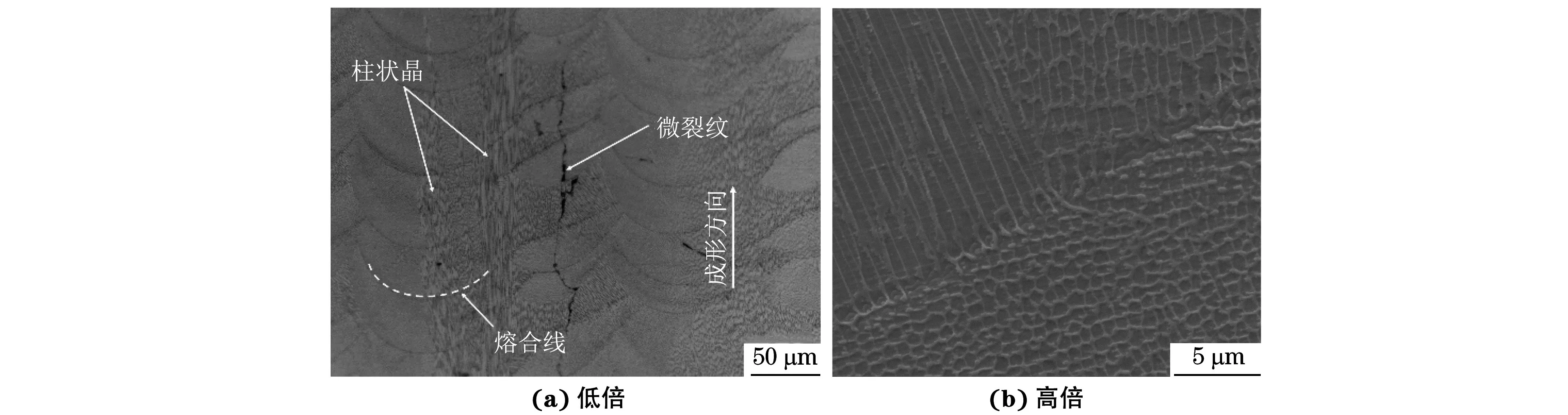

图3 在体能量密度44.9 J·cm-3下SLM成形试样纵截面的显微组织Fig.3 Microstructure of longitudinal section of specimen manufactured by SLM at volumetric energy density of 44.9 J·cm-3: (a) at low magnification and (b) at high magnification

图2 激光扫描策略示意Fig.2 Diagram of laser scan strategy

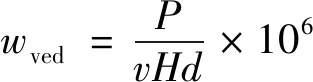

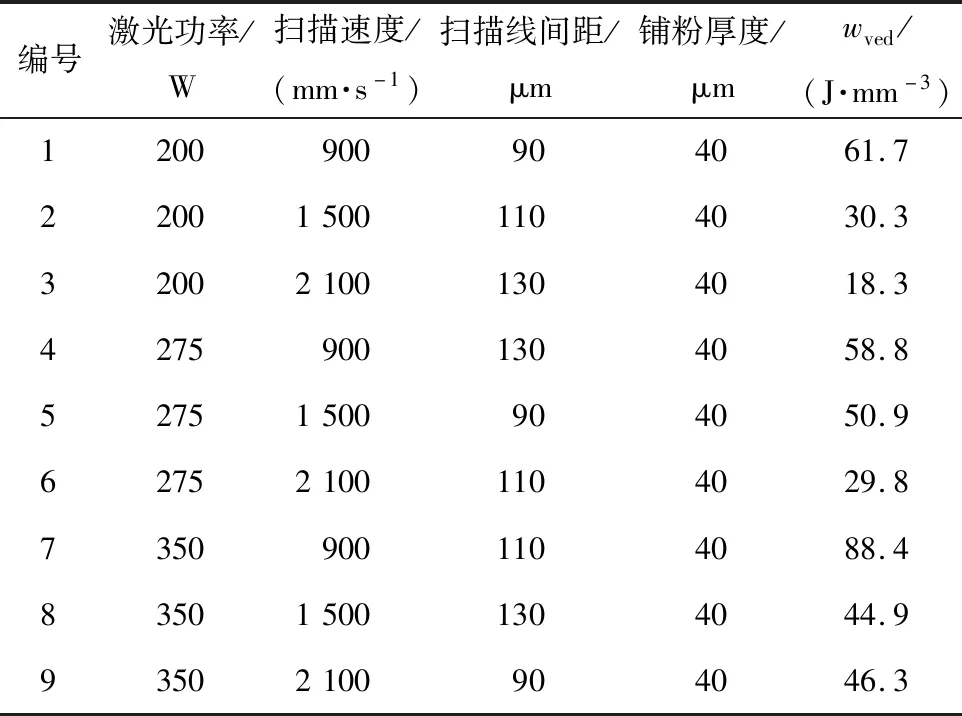

SLM成形时的激光功率、扫描速度、扫描线间距、铺粉厚度以及计算得到的体能量密度wved见表2。体能量密度计算公式为

(1)

式中:P为激光功率;v为扫描速度;H为铺粉厚度;d为扫描线间距。

表2 Hastelloy X合金试样的SLM成形工艺参数Table 2 SLM forming process parameters of Hastelloy X alloy specimens

1.2 试验方法

采用阿基米德排水法测量试样密度。通过Quanta400 FEG型扫描电子显微镜(SEM)观察试样的上表面形貌。将试样纵截面进行打磨和抛光,使用Leica DMI4000型光学显微镜(OM)观察内部孔隙和微裂纹形貌,然后用王水腐蚀,观察显微组织。按照GB/T 4340.1—2009,使用FV-800型数显维氏硬度计测试显微硬度,载荷为98.07 N,保载时间为15 s,测3个点取平均值。

2 试验结果与讨论

2.1 显微组织

不同体能量密度下SLM成形试样的显微组织相似,以体能量密度为44.9 J·mm-3的试样为例进行分析。由图3(a)可知:SLM成形Hastelloy X合金中纵截面呈鱼鳞状形貌,这些鱼鳞状应是熔池凝固形成的,同一沉积层扫描线之间搭接良好,无孔隙;合金内部存在明显的微裂纹缺陷,微裂纹沿成形方向(z轴方向)扩展,长度约300 μm,跨越79个沉积层;同时,合金中还可观察到跨越多个沉积层的柱状晶,由于热量沿成形方向散失较快,柱状晶生长方向倾向于与成形方向平行或呈较小倾角。由图3(b)可以看出,SLM成形Hastelloy X合金试样熔池区域内部存在等轴晶、树枝晶和柱状晶,晶粒宽度为0.61.2 μm。

2.2 上表面微观形貌

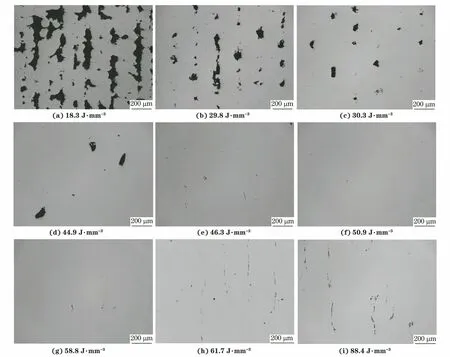

由图4可以看出:体能量密度为18.3 J·mm-3时,SLM成形Hastelloy X合金中的同一扫描线间断,相邻扫描线之间存在大量未熔化的粉末,未熔粉末脱落后形成了孔隙,相邻扫描线之间没有实现冶金结合;随着体能量密度的增加,扫描线之间的孔隙逐渐减少;当体能量密度为46.3 J·mm-3时,相邻扫描线充分搭接、孔隙消失,但因体能量密度仍相对较小,粉末熔化形成的液相较少,少量液相凝固收缩导致在垂直扫描线方向存在明显的高低起伏,同时试样中开始出现微裂纹缺陷;体能量密度增至88.4 J·mm-3时,由于粉末熔化形成的液相相对较多,试样表面平整,仅存在少量未熔粉末颗粒。

将微裂纹放大后可以看出,其同时具有热裂和冷裂特征。这是由于晶界是后凝固区域,当液态金属补缩不足时,晶界处易形成热裂纹。同时晶界位置结合力薄弱,在热应力作用下,裂纹容易沿晶界扩展而形成冷裂纹。

图4 不同体能量密度下SLM成形Hastelloy X合金的上表面SEM形貌Fig.4 SEM morphology of the upper surface of Hastelloy X alloy manufactured by SLM under different volumetric energy densities: (d) amplification of the micro-crack

图5 不同体能量密度下SLM成形Hastelloy X合金纵截面抛光态形貌Fig.5 Polished morphology of longitudinal section of Hastelloy X alloy manufactured by SLM under different volumetric energy densities

图6 SLM成形Hastelloy X合金的孔隙率和微裂纹尺寸随体能量密度的变化曲线Fig.6 Curves of porosity and microcrack size vs volumetric energy density of Hastelloy X alloy manufactured by SLM

2.3 孔隙和微裂纹形貌

由图5和图6可知:体能量密度在18.346.3 J·mm-3时,SLM成形Hastelloy X合金内部存在大量因未熔合而形成的孔隙,随着体能量密度的增加,孔隙逐渐减少并消失;体能量密度在46.3~88.4 J·mm-3时,合金内部出现微裂纹,整体上,单位面积内(每平方毫米)的微裂纹长度随着体能量密度的增加而增加;体能量密度为88.4 J·mm-3时,合金内部孔隙消失,但微裂纹数量最多;在试验条件下,当体能量密度为50.9 J·mm-3时,Hastelloy X合金中的孔隙和微裂纹最少,成形效果最好。

SLM成形过程中,金属粉末经历快速熔化、凝固、冷却以及周期性热循环过程,熔池附近温度梯度较高,不同区域发生不均匀热胀冷缩。后凝固区域在凝固、冷却过程伴随的体积收缩会受到周围已凝固部分的限制而产生局部拉应力,当局部拉应力超过材料的强度极限时就会萌生微裂纹。当体能量密度较低时,SLM成形过程中输入到粉末床的能量也较低,相邻扫描线和相邻沉积层存在未熔化的金属粉末,未熔粉末脱落导致Hastelloy X合金内部形成孔隙缺陷,孔隙的存在使得体积收缩的限制减小,不易产生微裂纹。随着体能量密度的增加,金属粉末充分熔化,孔隙缺陷逐渐减少直至消失,同时熔池区域温度升高,温度梯度增大,凝固冷却造成的体积收缩增加,局部拉应力变大,导致微裂纹增多。

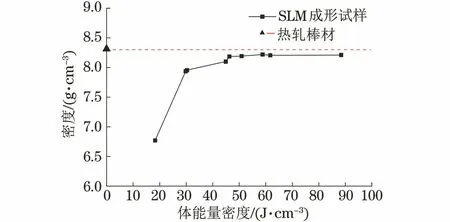

2.4 密 度

Hastelloy X合金热轧棒材的密度为8.30 g·cm-3。由图7可知:由于内部存在孔隙和微裂纹等缺陷,SLM成形Hastelloy X合金的密度低于热轧棒材的,并且随着体能量密度的增加呈现先增大后逐渐趋于稳定的趋势;当体能量密度高于46.3 J·cm-3时,合金密度稳定在8.20 g·cm-3左右,约为热轧棒材的99%。

图7 SLM成形Hastelloy X合金的密度随体能量密度的变化曲线Fig.7 Change curve of denstity of Hastelloy X alloy manufactured by SLM vs volumetric energy density

图8 SLM成形Hastelloy X合金的维氏硬度随体能量密度的变化曲线Fig.8 Change curve of Vickers hardness of Hastelloy X alloy manufactured by SLM vs volumetric energy density

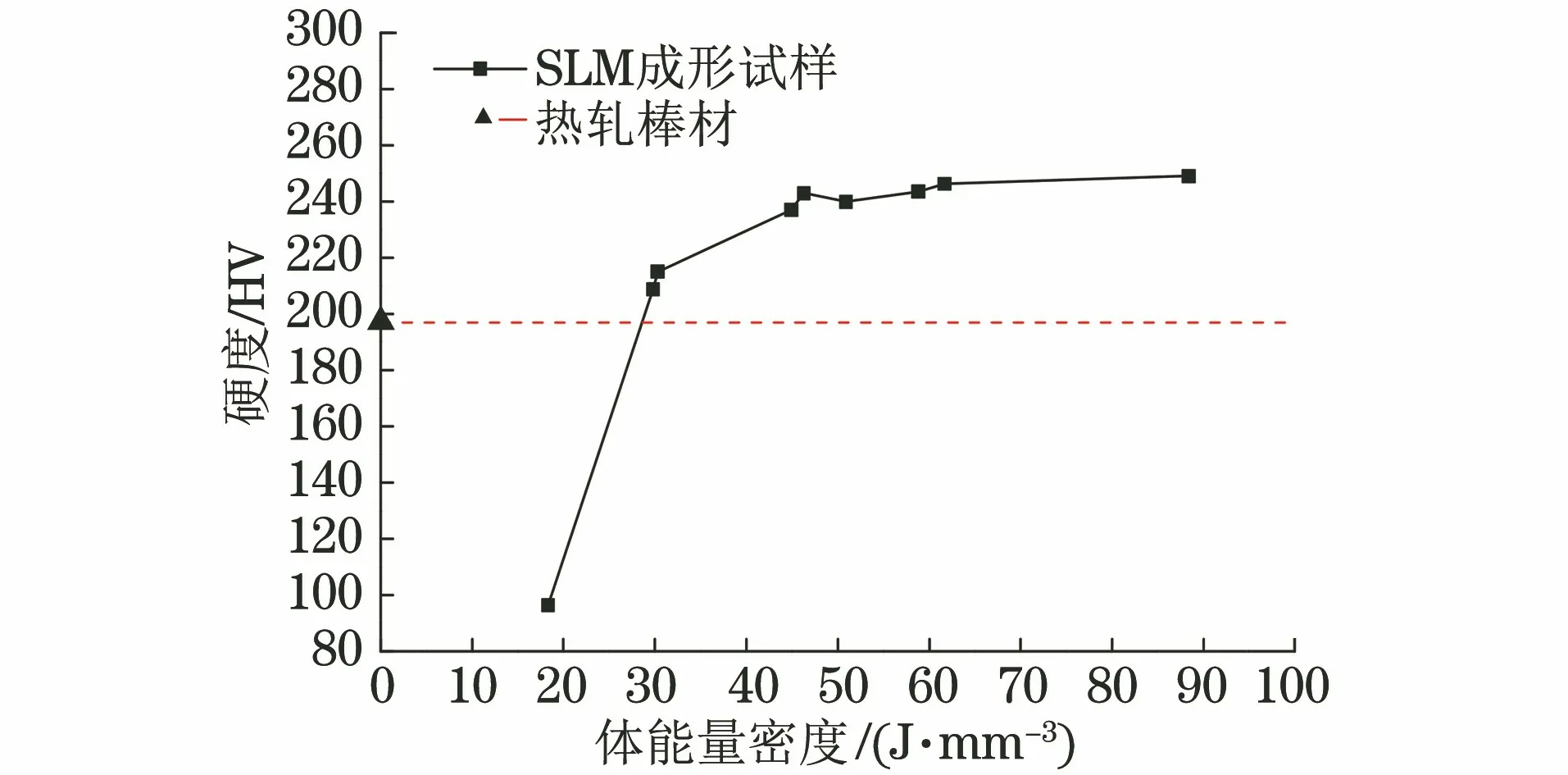

2.5 维氏硬度

由图8可知:除体能量密度为18.3 J·mm-3的以外,不同体能量密度下SLM合金的硬度均高于热轧棒材的;随着体能量密度的增加,合金的硬度先增大后趋于稳定,当体能量密度高于44.9 J·mm-3时,合金硬度稳定在约242 HV。硬度可以表征材料抵抗局部塑性变形的能力。当合金内部存在大量孔隙时,孔隙在外界压力作用下塌陷,合金硬度较低。随着体能量密度的增加,孔隙数量减少甚至消失,微裂纹逐渐增加,硬度保持稳定,说明微裂纹的存在对硬度没有明显的影响。SLM成形Hastelloy X合金的晶粒尺寸远小于热轧棒材的(55~160 μm),因此其单位体积内晶界的数量远多于热轧棒材的;大量晶界会阻碍位错运动,从而提高材料的抗塑性变形能力,因此SLM成形Hastelloy X合金的硬度比热轧棒材的高。

3 结 论

(1) SLM成形Hastelloy X合金截面形貌呈鱼鳞状,熔池区域内部存在等轴晶、树枝晶和柱状晶,柱状晶平行于成形方向生长,并跨越多个沉积层,晶粒宽度为0.6~1.2 μm。

(2) 当体能量密度为18.3 J·cm-3时,SLM成形Hastelloy X合金相邻沉积层之间存在大量未熔化粉末及孔隙;随着体能量密度的增加,合金内部孔隙逐渐减少并消失,当体能量密度高于46.3 J·mm-3时,合金中开始出现微裂纹,微裂纹随着体能量密度的增加而增多;当体能量密度为50.9 J·mm-3时,合金中的孔隙和微裂纹最少,成形效果最好。

(3) SLM成形Hastelloy X合金的密度及硬度均随着体能量密度的增加先增大后逐渐趋于稳定;孔隙的存在会降低合金的密度和硬度,而微裂纹的存在对两者的影响不明显。