基于可靠性的列车关键部件机会预防性维修优化模型研究

2020-05-29贺德强肖红升谭文举

贺德强, 罗 安, 肖红升, 谭文举

(1.广西大学 机械工程学院,广西 南宁 530004;2.南宁轨道交通集团有限责任公司,广西 南宁 530029)

预防性维修是指在未发生故障之前,对系统进行综合性的检查、监测,及时发现故障征兆,定检定修,使其保持在规定状态所进行的检修活动[1]。

目前,国内大部分地铁公司对关键部件的检修主要采取预防性维修策略,部件预防性维修周期的确定没有严格按照车辆实际走行公里数或运营时间来划分,出现欠维修或者过维修现象。因此需要从关键部件的可靠性原理出发,充分挖掘部件各项维修数据,综合考虑诸多因素对实际维修活动的影响,分析总结部件的可靠度分布规律,继而可以实施以可靠度为指标的预防性维修[2]。传统预防性维修只对单一类部件进行检修,而列车关键部件之间存在结构和经济相关性[3],因此可以在传统预防性维修的基础上引入机会维修,即在可靠性原理基础上,当某一部件达到预防性维修役龄需要进行维修时,对其他处于该维修役龄范围的部件一起维修[4-7]。

基于多部件系统维修模式原理,国内外研究人员针对不同维修模式进行了深入研究。文献[8-9]提出了基于可靠度确定最佳维修周期的决策,建立城市轨道交通关键部件维修周期优化模型;文献[10-12]从铁路机车关键部件的实际维修数据出发,运用三参数威布尔分布对现场数据进行拟合,以最小维修费用为目标,建立基于可靠性的多部件预防性维修优化模型;付芳[13]基于离散变量方法构建维修优化模型,该模型分析不同的维修策略对维修成本造成的影响,运用和声搜索算法对模型进行求解,说明该算法具有较快的收敛性;Nin等[14]在以可靠性为中心的基础上,构建一种基于使用状态的动态维修系统,该系统可以提高关键部件的状态监测水平,从而为部件的健康诊断、在线监测提供保障;马亮等[15]综合考虑车辆检修规程、正线运营、班组检修能力等诸多情况,建立多因素影响的多目标混合整数非线性优化模型;王忠凯等[16]综合考虑动车组运行调度和检修规划编制问题,结合具体的修制修程,建立动车组运用计划和检修计划的混合编制模型;Zhou等[17]提出了一种以可靠性为中心的预测维护策略,建立了基于役龄减小因子和危害率增加因子概念的混合危险率递归规则,用于预测不同维护周期中系统可靠性的演变过程;王莹等[18]以列生成算法对动车组车辆的维修策略进行优化。但是,多数研究成果集中在传统预防性维修模式的基础上,结合关键部件的可靠性,建立检修模型,然后运用智能算法对检修模型进行仿真,确定最佳检修周期;而从可靠性的角度,结合机会维修思想的传统预防性维修策略却很鲜见。

本文以降低总维修费用为目标,提出基于可靠性的列车关键部件机会预防性维修模型。其原理是在传统预防性维修策略问题模型上,借鉴机会维修思想,通过预定可靠度值求解初步预防性维修役龄,优化机会役龄因子,确定机会维修阈值,多次迭代求解出机会维修役龄。采取机会维修的策略可以减少车辆库停检修次数,有效提高车辆周转率,减少车辆配属数量,达到提高维修效率和维修成本的目的。

1 基于可靠度的机会预防性维修原理

2 列车关键部件机会维修的确定

列车关键部件i的故障一般服从威布尔(Weibull)分布。其故障率函数λ(t)为

(1)

式中:β为形状参数;θ为尺度参数,表示特征寿命;t为部件的服役时间。

可靠度函数R(t)为

(2)

(3)

式中:k为预防性维修周期数,k=0,1,2,…,N;Tk-1为部件i任意相邻2次预防性维修之间的时间间隔;0

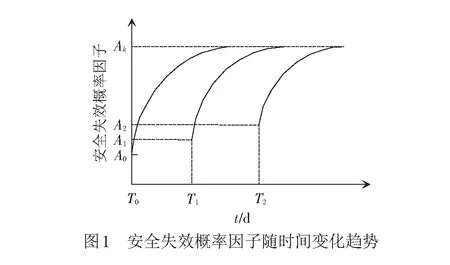

根据关键部件维修数据记录可知,针对列车不同部件可靠度函数值的不同,即使在相同役龄区间,可靠度的变化率也是有区别的。通过可靠度函数确定机会维修役龄区间大小,需要综合考虑这些影响因素,否则会出现欠维修或过维修现象。

为了防止欠维修或过维修情况发生,定义一个与维修可靠度相关的机会役龄因子Δρi。

Δρi的定义需要考虑以下2个因素:

(1) 确保机会维修部件的有效度,选择合理的机会维修役龄,避免造成欠维修或过维修。

(2) 当机会役龄维修区间为零时,部件的维修模式采取以可靠度为指标的预防性维修。

设定部件i机会维修阈值Δt,其取值受到安全失效概率因子的影响[22],则

(4)

(5)

同理,在机会维修可靠度为Ro(t)时,定义

(6)

式中:Rp(t)为部件i的预防性维修可靠度;Ro(t)为部件i的机会维修可靠度。

3 列车关键部件的机会预防性维修

3.1 预防性维修模型

以关键部件列车转向架为例,在一个维修周期内,若转向架含有N个关键部件,故障维修次数为Z,则按照传统预防性维修,单部件总维修费用可由下面的模型求出

Cp=Z·Cm+(Co+Cpi)Mp

(7)

因此,N个部件在1个维修周期内的总维修费用为

(8)

(9)

(10)

式中:Mp为单部件在一个维修周期内的预防性维修次数;Cp为单部件预防性维修总费用;CZ为N个部件预防性维修总费用;Cpi为部件i的预防性维修费用;Cm为故障维修费用;Co为固定维修费用;T为列车拟运行总时间。

3.2 机会预防性维修模型

对于机会预防性维修策略,其模型描述为

目标函数

(11)

役龄修正

(12)

约束条件

(13)

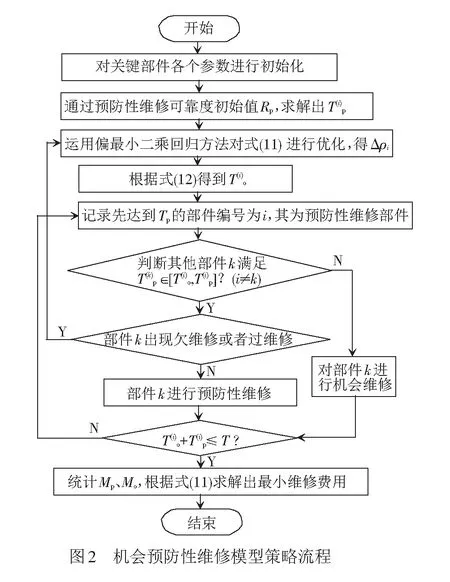

3.3 机会预防性维修策略优化算法分析

偏最小二乘回归提供了一种多线性回归建模的方法,该方法集中了主成分分析、典型相关分析和线性回归分析方法的特点,特别是当优化模型约束条件较多、自变量存在严重多重相关性、样本点个数少于变量个数的条件下,用该方法建模具有传统的经典回归分析等方法所没有的优点。

前面建立的优化检修模型是一个包含多参数、多约束的非线性优化问题,通过利用偏最小二乘回归方法,求解出机会役龄因子Δρi,并确定机会维修阈值,从而求解出机会维修周期,通过优化,使维修费用最少。检修模型求解过程见图2。

4 算例分析

4.1 列车关键部件参数

列车转向架关键部件以(1:轴承,2:轮对,3:减震装置,4:抗侧滚扭杆)4个部件为例,为了验算需要,以3个月检修为1个维修周期,即T=90 d,假设维修周期内的故障维修次数Z=6,某地铁公司B型列车部分关键部件的威布尔分布参数和维修费用见表1。其中,各项维修费用为单节列车所有转向架同一类部件1次维修平均费用;Cmo为4个关键部件故障维修平均费用。

表1 列车转向架关键部件参数

4.2 机会役龄因子分析

表2 参数优化结果

4.3 安全失效概率因子分析

根据式(4),可以计算出各部件的安全失效概率因子分别为8.998,10.831,7.054,7.238,见图3。轮对的失效概率因子最高,其次为轴承,失效概率因子最小的部件为减震器,这也表明列车在日常的运营过程中,由于轮对与铁轨的直接接触,会出现踏面的擦伤、剥离、缺损或者轮缘的偏磨等故障,故出现故障的次数是最高的。上述关键部件安全失效概率因子的值与部件在运营中出现故障的频率基本一致。

4.4 传统预防性维修策略与机会预防性维修策略分析

传统预防性维修策略见图4。如果按照传统预防性维修周期进行维修,则在1个维修周期内,需要对轴承进行13次检修,对轮对进行14次检修,对减震装置进行10次检修,对抗侧滚扭杆进行9次检修,因此产生的固定维修次数为34次。经计算可知,此时的总维修费用为31 417元,则单节列车所有转向架同一类部件平均费用为87.269元/d。

此时,轮对需要进行10次检修,抗侧滚扭杆需要进行6次检修,轴承需要进行10次机会维修,减震装置需要进行8次机会维修。与传统预防性维修策略相比较,采取机会预防维修策略使固定维修次数从34次减少到17次,故障维修次数从6次减少到4次,经计算可知,此时的总维修费用为22 132元,则单节列车所有转向架同一类部件平均费用为61.478元/d,节省维修费用29.55%。

4.5 机会预防性维修策略仿真优化结果

结合图2模型的策略流程,模型的求解利用Matlab R2012a编程实现,设置最大迭代次数为2 500,每个策略的编程求解过程是独立的,通过仿真可以得到单列车所有转向架同一类部件在不同维修策略模型下的平均费用。采用传统预防性维修策略时,平均维修费用为85.457元/d;采用机会预防性维修策略时,平均维修费用为59.687元/d,仿真结果见图6。

通过对比分析可知,运用软件进行仿真得出的结果要优于4.4节和4.5节的计算结果,其值误差量控制在3%范围内,说明机会预防性维修策略的有效性。

5 结论

(1) 本文在机会预防性维修策略的基础上,提出基于可靠性的列车关键部件机会预防性维修模型。该模型通过初步预防性维修可靠度值,计算出初始预防性维修役龄,在避免欠维修或过维修的情况下,结合偏最小二乘回归方法集中了主成分分析、典型相关分析和线性回归分析方法的特点,对相关式子进行循环优化,计算出最优机会役龄因子,从而确定机会维修役龄;通过2种不同的维修模型,分别计算出列车关键部件的总维修费用;最后,结合最佳预防性维修役龄和机会维修役龄,获得最优维修策略。

(2) 仿真分析结果表明,采用机会预防性维修优化模型能够在保证各关键部件可靠度的前提下,减少部件出现故障次数,制定合理维修周期,最大限度地节省总维修费用。

在后续研究工作中,积极探讨大数据技术与检修策略的融合,为列车关键部件的检修提供更加智能、高效的策略。