基于高速动态的颗粒气泡脱附过程动力学研究

2020-05-28丁世豪贾文杰刘梦云邢耀文张友飞桂夏辉

丁世豪 贾文杰 刘梦云 邢耀文 张友飞 郑 茜 桂夏辉

(1.中国矿业大学国家煤加工与洁净化工程技术研究中心,江苏徐州221116;2.中国矿业大学化工学院,江苏徐州221116)

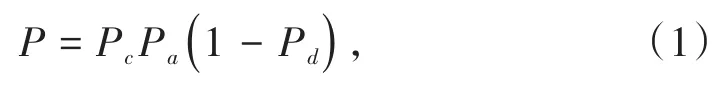

浮选是利用不同矿物表面疏水性质差异回收有用矿物组分的一种界面分选技术[1,2],相界面间的物理化学性质决定矿粒在气泡表面选择性黏附效果。经典浮选动力学认为颗粒气泡间相互作用主要分为3个过程[3,4]:颗粒气泡间碰撞接触;水化膜薄化破裂形成气液固三相接触周边;颗粒气泡间脱附或形成气絮体平稳上浮。颗粒上浮概率P可表示为[5,6]:

式中,Pc为碰撞概率,Pa为黏附概率,Pd为脱附概率。

颗粒气泡脱附是浮选存在粒度上限的主要原因,已经黏附在气泡表面的颗粒会在自身重力及矿浆的湍流应力的作用下脱落至矿浆[6-11]。Schulze[12-14]和 Nguyen[12,15]基于牛顿第二定律,从力平衡角度分析颗粒与气泡间的相互作用,得出颗粒气泡间稳定性取决于颗粒形状、颗粒大小、疏水性与外界脱附力,毛细力是维持颗粒气泡气絮体主要的黏附力,当颗粒所受脱附力大于毛细黏附力,颗粒从气泡表面脱落。Hampton等[16]考虑了脱附过程中接触角的动态变化,认为毛细黏附力Fc是由气泡毛细桥上的Laplace压力项与作用于三相接触线上的表面张力项共同作用,如式(2)所示。通过环面近似法拟合气泡形状,利用Young Laplace方程近似解(式3)推导出毛细黏附力Fc为:

式中,ΔP为Laplace压力;dtpc为三相润湿周边直径,m;γlg为气液界面张力,N/m;θ为接触角,°;α为三相润湿周边所对颗粒的中心夹角的一半,°;r和l为气泡毛细桥上的主半径,m。

由式(4)可知,毛细黏附力是颗粒气泡间接触角、三相润湿周边、毛细桥形状等几何参数的函数,在脱附分离过程中,随颗粒气泡间几何参数的变化而变化。目前,高速动态摄像机已成为研究颗粒气泡相互作用的有力工具,David等[17]采用高速动态相机拍摄浮选过程中颗粒与气泡间相互作用过程,通过图片处理软件得到颗粒与气泡间清晰的运动轨迹。Zhang等[18]通过高速动态摄像机记录气泡与煤板脱附过程中接触角和三相接触线的动态变化,计算气泡脱离煤板过程中的脱附力大小。Wang等[19,20]利用高速动态摄像机与双压电陶瓷晶片力传感器构建薄液膜排液分析仪进行颗粒气泡脱附试验,验证得出由式(4)计算的临界脱附力与试验测试值相一致。

为了系统地研究气泡与颗粒间矿化后的脱附分离过程,以颗粒在气泡表面的受力分析为切入点,以单气泡、单颗粒为研究对象,采用高速动态摄像机观察记录气泡从颗粒表面脱附过程,通过Image-Pro Plus软件测量颗粒气泡间接触角、三相润湿周边的动态变化,计算毛细黏附力大小,阐明颗粒气泡间接触角、三相润湿周边与毛细脱附力的脱附演化规律。

1 试验材料与试验方法

1.1 试验材料

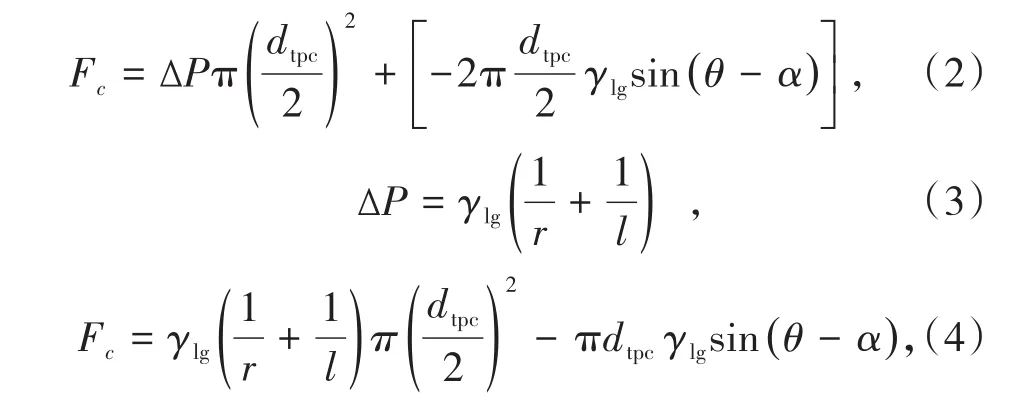

试验所用药剂种类及性质如表1所示。为了便于观察颗粒气泡间脱附过程的动力学变化,选用直径2.5 mm的玻璃微珠为实验对象。在每次测试之前,玻璃微珠都要在等离子体中清洗,以去除吸附的有机污染物。并使用新鲜配制的RCA-SC1溶液(由体积比为5∶1∶1的H2O、NH4OH(30%)和H2O2(30%)配制),在75℃下清洗玻璃珠15 min,然后用乙醇和去离子水冲洗。在硅烷化处理之前,玻璃珠在氮气流下干燥,干燥后的玻璃珠用少量环氧树脂胶固定在载玻片表面。

?

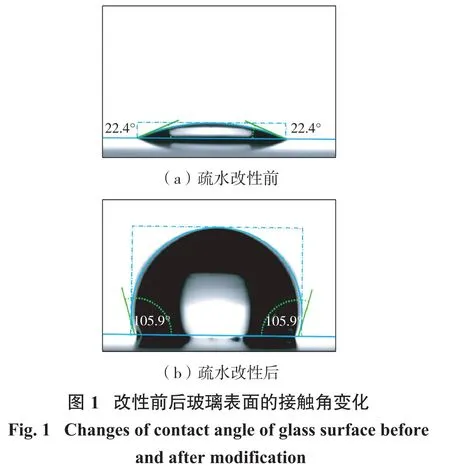

取少量的OTS溶液溶于无水甲苯中,配制1 mmol/L的OTS-甲苯溶液。将粘有玻璃珠的载玻片浸泡于OTS-甲苯溶液中进行疏水化处理。玻璃珠与载玻片在OTS-甲苯溶液中发生硅烷化反应。反应完成后,顺序使用丙酮、乙醇、去离子水对样品进行超声清洗。OTS改性前后玻璃表面的接触角如图1所示,改性后的玻璃表面接触角显著增大,其平衡接触角为105.9°。

1.2 试验设备

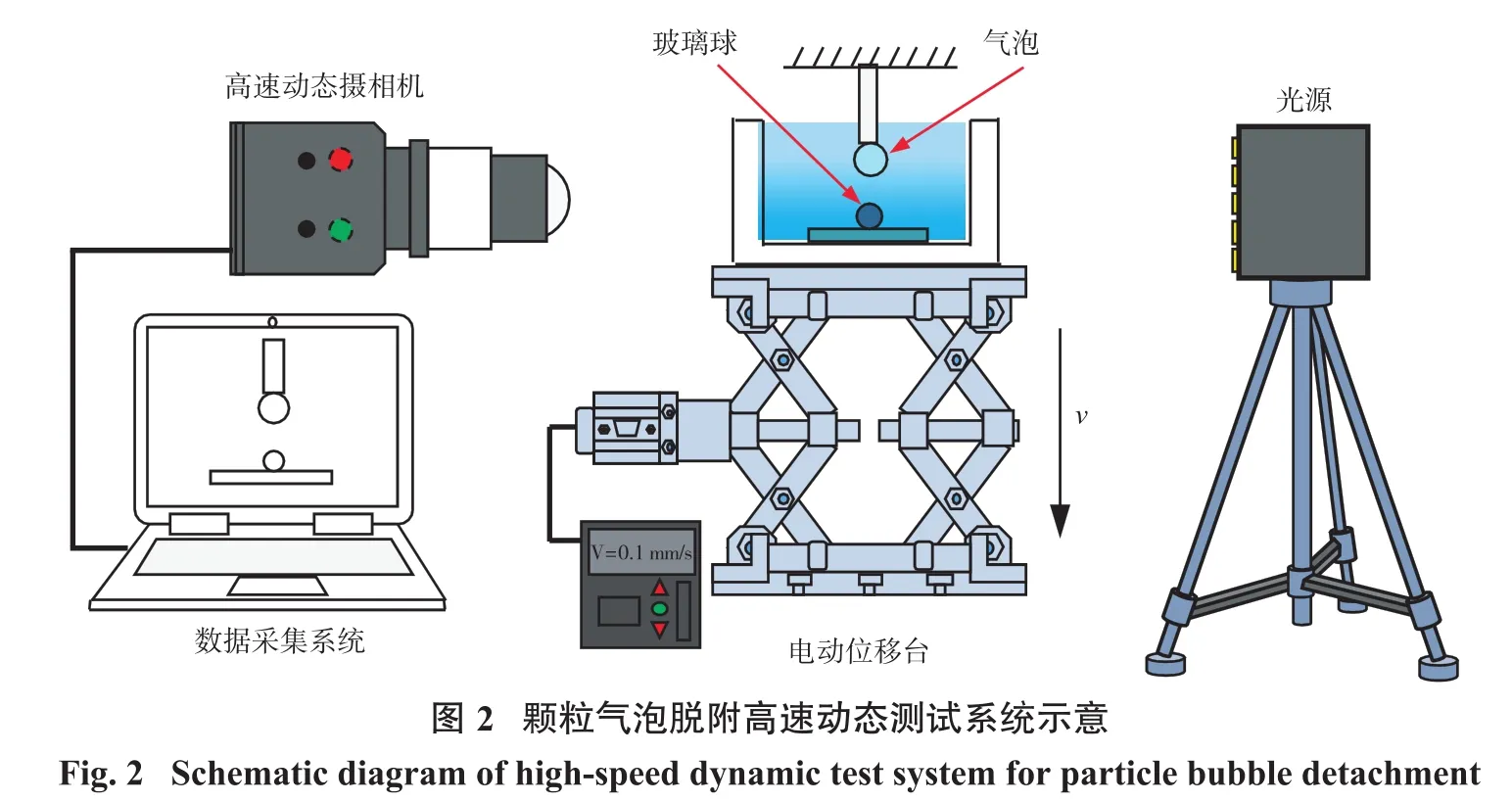

构建了颗粒气泡脱附高速动态测试系统,示意图如图2所示。该系统主要由i-SPEED221型高速动态摄像机、显微镜头、数据采集系统、电动位移台、石英玻璃槽、石英毛细玻璃管、光源等部分组成。

1.3 试验方法

将直径2.5 mm疏水玻璃球放入玻璃槽内,加入去离子水;打开光源和高速动态摄像机,调节相机位置与放大倍数以使数据采集系统内显示出清晰的玻璃球图像且位于毛细管正下方。通过注射器在毛细管底部形成一个直径3.5 mm的气泡,调节电动位移台以速度0.1 mm/s向上运动使颗粒与气泡发生碰撞黏附,观察数据采集系统内颗粒气泡间接触角的变化,当颗粒气泡间接触角θ达到平衡接触角105.9°时,电动位移台停止上升,此时的位置定为起始位置。设置相机拍摄速度200 fps,电动位移台向下运动速度0.1 mm/s,开始记录颗粒气泡脱附分离过程,当颗粒气泡间完全分离时相机停止拍摄,根据研究需要选取适当的视频片段以图片格式进行保存。

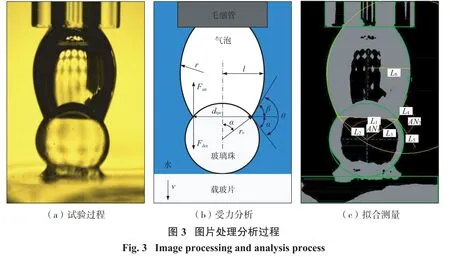

图片处理过程如图3所示,分析颗粒气泡间脱附分离过程中的界面变化,通过环面近似法对颗粒气泡间轮廓进行拟合。图3(a)为试验中实际保存的图片数据,图3(b)为颗粒气泡间相互作用示意图,图3(c)为Image-Pro Plus软件数据拟合测量图。运用Image-Pro Plus软件测量dtpc、θ、α、r、l等相关几何性质,由式(4)求出颗粒气泡分离过程中毛细黏附力随脱附时间的变化。

2 试验结果与分析

2.1 颗粒气泡脱附过程

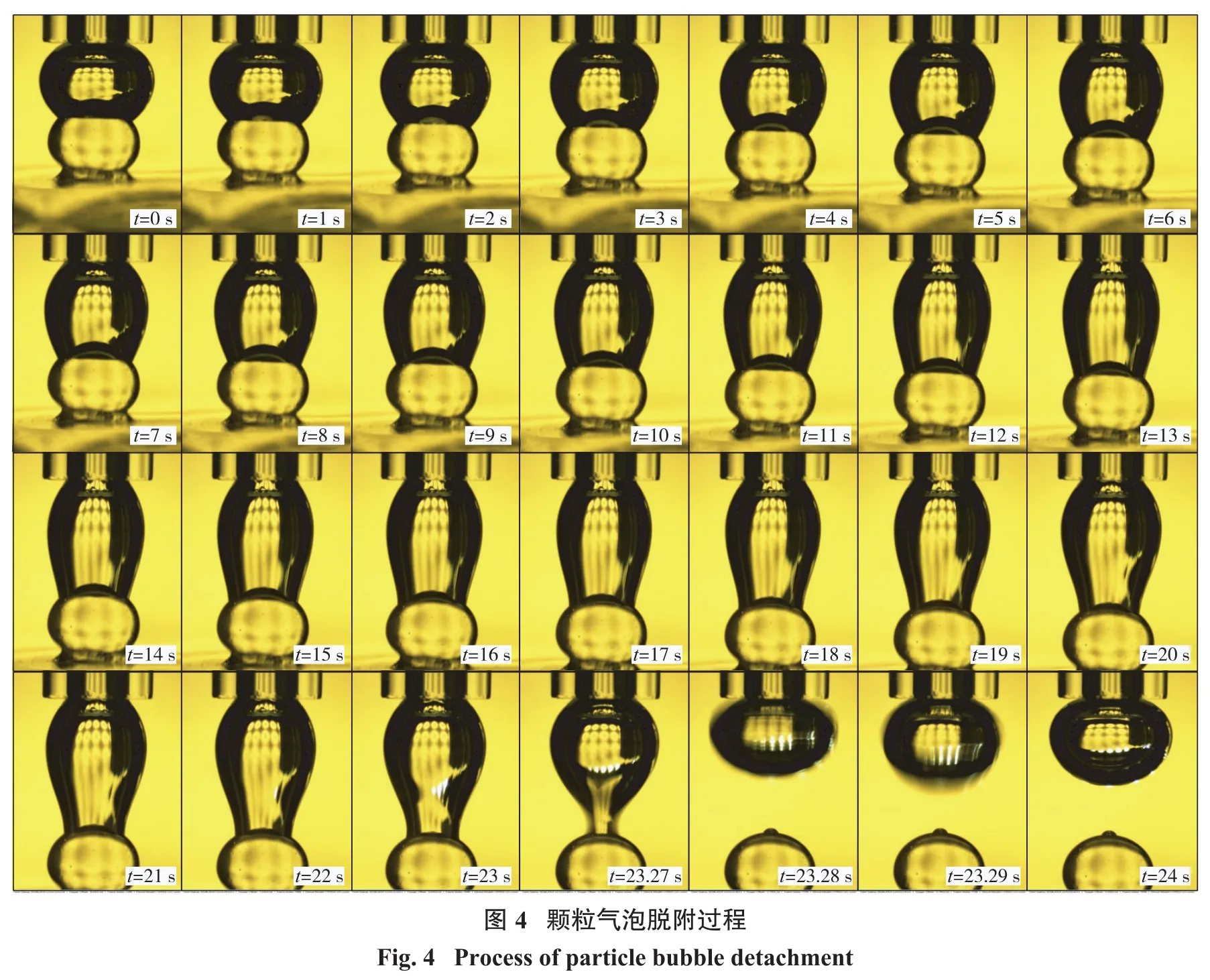

颗粒气泡脱附过程如图4所示,t=0 s时颗粒气泡间的接触角为103.9°,近似为平衡接触角(105.9°),此时的位置定为初始位置。随着颗粒向下移动,依次经历气泡变形、接触角增大、三相线在颗粒表面滑动、三相润湿周边变小过程,t=23.28 s时颗粒与气泡完全分离,并在颗粒表面留下一个清晰可见的小气泡。

颗粒气泡间脱附是一个动态变化的过程,当颗粒开始向下移动时,气泡通过拉伸变形抵抗外力来维持颗粒气泡间的稳定状态防止脱附;但当气泡开始在颗粒表面滑动、三相润湿周边收缩时,颗粒气泡间黏附力下降,系统稳定性破坏,颗粒气泡最终脱附分离。

2.2 接触角与三相接触周边

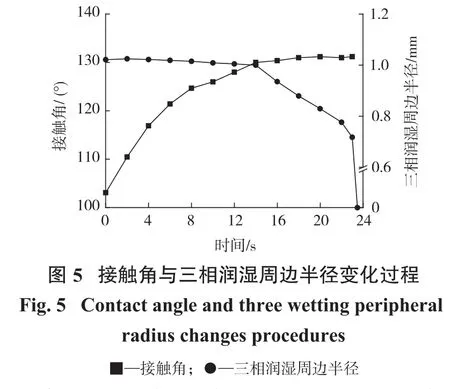

在颗粒与气泡脱附过程中,接触角与三相润湿周边半径的变化如图5所示,随着颗粒匀速向下运动,在t=0~14 s时间段内颗粒与气泡间的接触角从103.9°的静态接触角迅速增加到130.01°的前进角,而三相润湿周边半径几乎保持不变;在t=14~23 s时间段内颗粒与气泡间的接触角在前进角附近保持不变,但三相润湿周边半径从1.00 mm迅速减小至0.72 mm,当t=23.48 s时,颗粒气泡脱附完成。

结合图4颗粒气泡脱附过程可知,颗粒从气泡表面脱附分离主要分为2个阶段:气泡拉伸变形接触角增大阶段和气泡滑动三相润湿周边减小阶段。第一阶段三相线被固定在颗粒表面,颗粒与气泡间的三相接触周边保持不变,气泡随颗粒向下运动被拉伸变形,接触角迅速增大,当接触角增大到最大值,即前进接触角时,第一阶段结束;第二阶段随着颗粒继续向下运动,接触角不再增加,气泡与颗粒间的三相接触线开始在颗粒表面滑动,三相接触周边降低,当颗粒与气泡完全分离时,三相线突变到零。

2.3 分离过程中的毛细黏附力

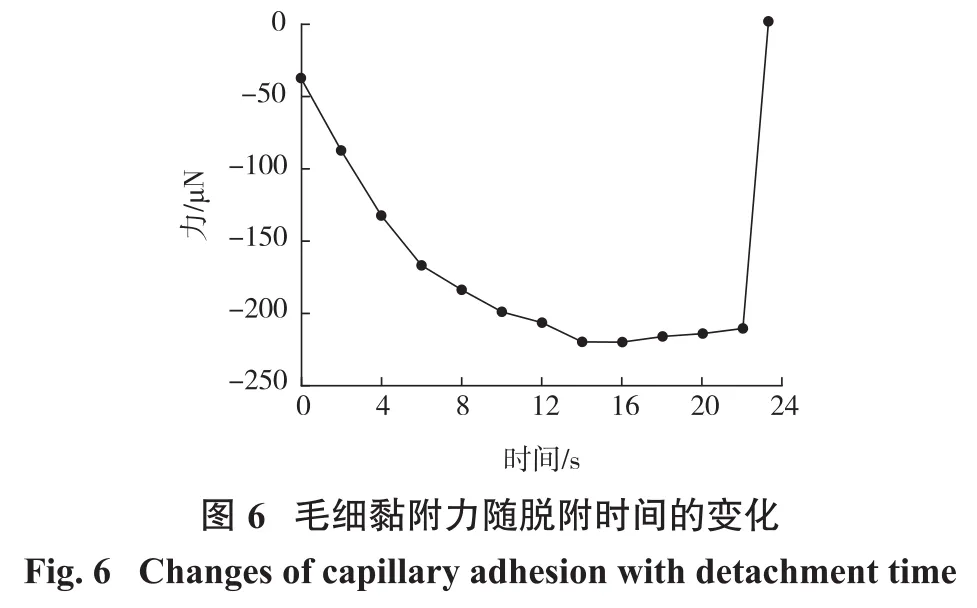

利用Image-Pro Plus软件测量相同时间间隔颗粒气泡间分离过程图像,得到接触角、三相润湿周边长度等相关几何信息,通过式(4)计算出颗粒气泡间毛细黏附力大小(负值为引力,正值为斥力)。默认玻璃微珠为圆球形、球形度为1、直径2.5 mm,气液界面张力γlg为0.072 N/m与气泡体积在颗粒气泡分离过程中始终保持不变。毛细黏附力随脱附时间变化如图6所示,可知在整个颗粒气泡分离过程中,气泡与球形玻璃珠表面不存在钉扎效应,毛细黏附力随接触角的增大而增大,当接触角达到前进接触角时,毛细黏附力达到最大值219.75 μN,即颗粒气泡气絮体所能承受的最大外力。颗粒继续向下运动,气泡在颗粒表面滑动,三相润湿周边减小,毛细黏附力开始降低,当t=23.28 s时,颗粒与气泡完全分离,毛细黏附力突变为零。

因此,处于平衡状态的颗粒气泡间受外力作用时,气泡通过变形提高与颗粒表面的接触角来增大颗粒气泡间的黏附力大小,来保持颗粒气泡间的稳定状态防止脱附,当接触角达到前进接触角时,毛细黏附力达到最大值。但当外力大小超过颗粒气泡间最大毛细黏附力时,颗粒气泡间的稳定性被破坏,颗粒从气泡表面脱附。

3 结 论

(1)颗粒从气泡表面脱附分离主要分为气泡拉伸变形接触角增大阶段和气泡滑动三相润湿周边减小阶段。气泡拉伸阶段三相线被固定在颗粒表面,接触角从平衡接触角103.9°迅速增大到前进接触角130.01°;气泡滑动阶段接触角保持最大值,三相润湿周边半径以1.00 mm开始在颗粒表面滑动减小,当颗粒与气泡完全分离时,三相线突变到零。

(2)在整个颗粒气泡脱附分离过程中,毛细黏附力随接触角增大而增大,当接触角增大到前进接触角时,毛细黏附力达到最大值219.75 μN。当气泡在颗粒表面滑动,三相润湿周边收缩时,毛细黏附力开始变小。当t=23.28 s时,颗粒与气泡完全分离,毛细黏附力突变为零。

(3)颗粒气泡间受外力作用时,气泡通过变形增大接触角来提高黏附力大小抵抗外力,维持颗粒气泡间稳定性。但当外力大小超过颗粒气泡间毛细黏附力,颗粒气泡间的稳定性被破坏,颗粒从气泡表面脱附。