铜熔炼烟灰中Cu、Zn元素浸出试验研究

2020-05-28李雨王鑫郑睿陈雯雷鹰

李 雨 王 鑫 郑 睿 陈 雯 雷 鹰

(1.安徽工业大学冶金工程学院,安徽马鞍山243032;2.长沙矿冶研究院有限责任公司,湖南长沙410012)

铜烟灰来源于铜冶炼过程中产生的烟气,含有Cu、Zn、Pb等有色金属元素。铜烟灰直接返回配料,会造成除尘系统通风不畅,并导致炉内一系列恶性结果,如烟气含As过高会降低SO2的转化率,含Zn过高会造成铜渣损耗大等[1-3]。因此,对铜烟灰进行单独处理,回收Cu、Zn等有价金属具有重要的现实意义。

现阶段对铜熔炼烟灰进行回收,主要采用火法或湿法冶金2种方法。火法炼铜回收铜烟灰过程中存在较多的问题,例如劳动条件差、污染大、能耗高等,而湿法炼铜工艺具有能耗低、污染小等优点,因此湿法炼铜工艺得到迅速发展[4-6]。近年来许多学者在湿法浸出铜熔炼烟灰方面取得了较好的研究成果。许冬等[7]采用氧压浸出工艺浸出铜熔炼烟灰,Cu、Zn浸出率达到97%以上的指标;关鲁雄等[8]对低铟铜冶炼烟尘进行浸出试验,得到Zn浸出率98%以上的指标;李钒等[9]采用氧压浸出工艺浸出铜熔炼烟灰得到的Cu、Zn浸出率均可达97%以上。对微波辅助浸出铜熔炼烟灰中Cu、Zn元素的可行性进行了研究,在分析原材料化学成分和物相组成的基础上,系统研究了烟灰粒度、硫酸浓度、液固比、浸出温度和浸出时间对Cu、Zn浸出率的影响,为铜熔炼烟灰中有价金属回收利用提供参考。

1 试验原料与试验方法

1.1 试验原料

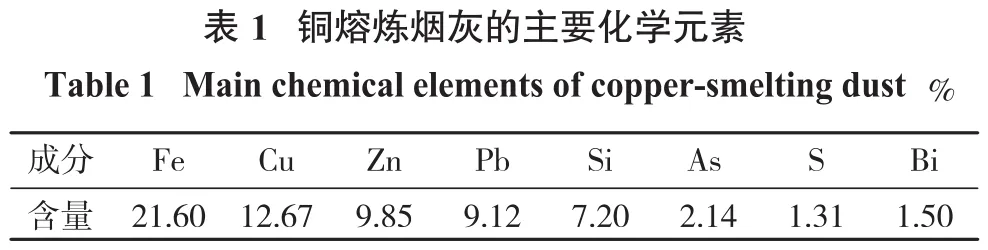

试验原料采用某铜冶炼厂烟气回收系统粗粒铜熔炼烟灰,对原料进行了化学成分分析,见表1。

由表1可知,试样中Fe含量21.60%,Cu含量12.67%,Zn含量9.85%,Pb含量9.12%,Si含量7.20%。

?

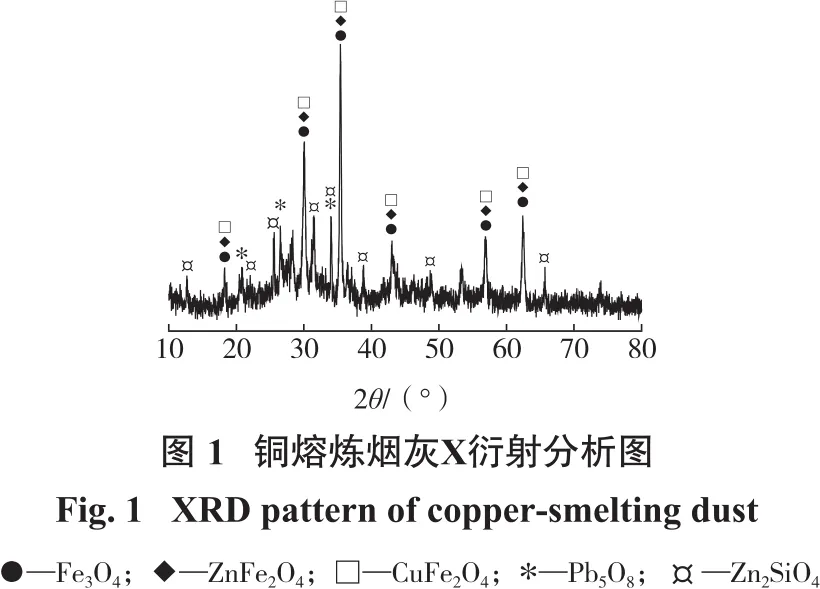

对原料进行了X射线衍射分析,见图1。

图1表明,铜熔炼烟灰中Cu、Zn、Fe、Pb及Si元素分别主要以 CuFe2O4、ZnFe2O4、Fe3O4、Pb3O4及 Zn2SiO4形式存在。然而铜熔炼烟灰中存在稳定的铁酸铜、铁酸锌2种物质,不溶于大多数酸及碱性介质,对湿法浸出试验造成极大困难,因此本文采用还原焙烧的方法破坏铁酸锌、铁酸铜结构,达到分解铁酸铜和铁酸锌的目的。

1.2 试验方法

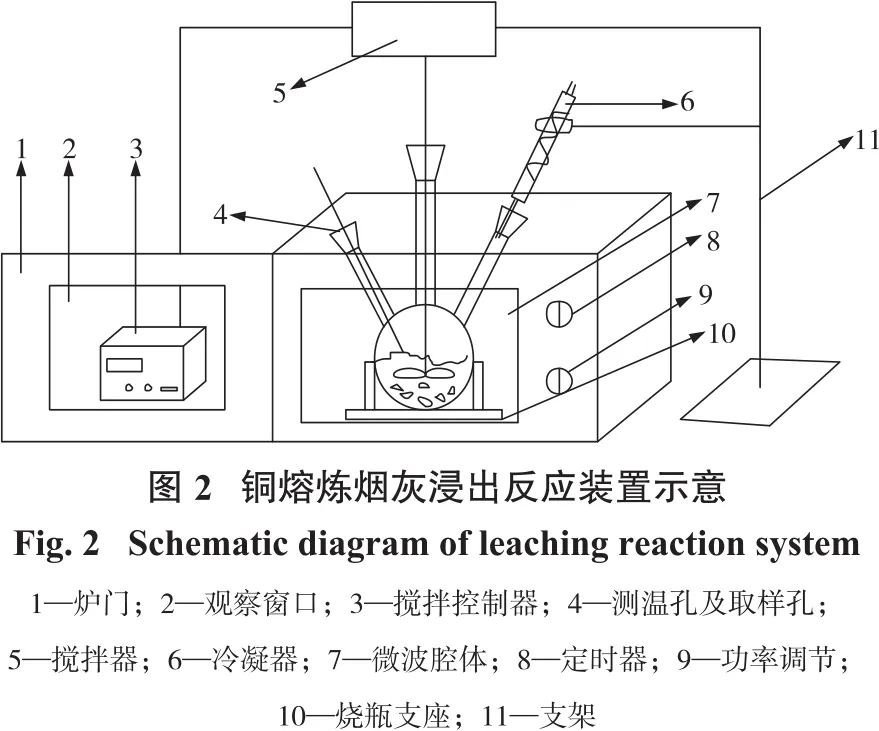

铜熔炼烟灰的还原焙烧在马弗炉中进行。按照碳粉的添加比例为烟灰质量的10%分别称量碳粉和烟灰,称好后将碳粉和烟灰倒入研钵中充分研磨,待混合均匀后将样品置于炉温750℃坩埚中焙烧2 h。焙烧后样品的浸出试验在微波浸出反应装置中进行,如图2所示。浸出试验过程为:将烟灰置于盛有不同浓度硫酸溶液的圆底烧瓶中,并将烧瓶置于微波炉中,进行搅拌浸出试验;待反应结束后,将固液分离获得的浸出渣置于真空干燥箱中烘干称重,计算得出浸出率。

2 试验结果与讨论

2.1 硫酸浓度对浸出率的影响

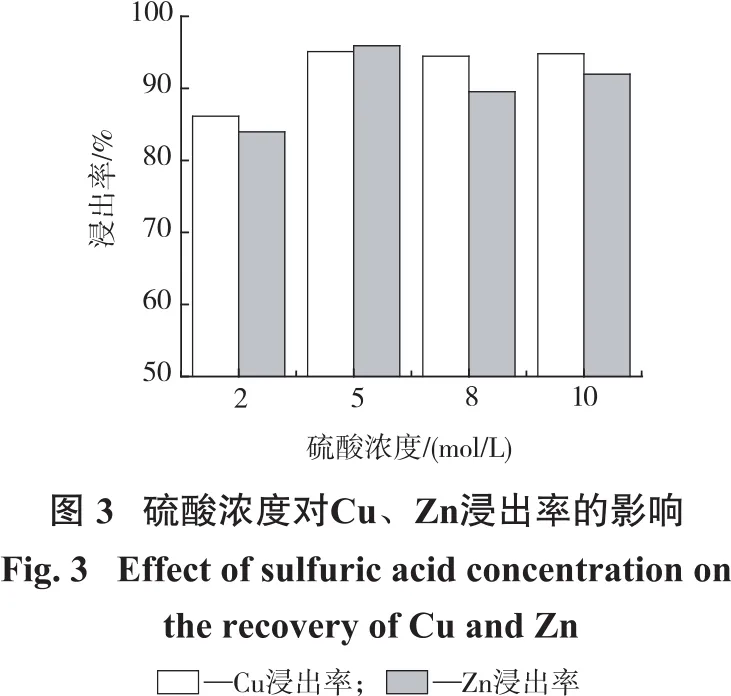

在液固比10 mL/g,浸出温度80℃,浸出时间2 h,硫酸浓度分别为2、5、8、10 mol/L条件下,考察硫酸浓度对Cu、Zn浸出率的影响,结果如图3所示。

图3表明:随着硫酸浓度不断增加,Cu、Zn浸出率变化明显;硫酸浓度由2 mol/L增大到5 mol/L时,Cu、Zn浸出率呈现上升趋势,原因在于硫酸浓度增加,促进固液反应发生,浸出反应速率加快;而当硫酸浓度由5 mol/L增大到8 mol/L时,Cu、Zn浸出率呈现下降趋势,其中Zn浸出率下降最为明显,这是因为硫酸浓度大于一定值时,溶液黏度增大,阻碍反应物扩散,影响铜烟灰中Cu、Zn浸出率;其次,硫酸浓度越大,反应产生的PbSO4越多,而过多的PbSO4附着在铜烟灰颗粒表面,造成固液传质效率降低,从而减小Cu、Zn浸出率;在硫酸浓度大于8 mol/L时Zn浸出率有着明显上升,但Cu浸出率几乎不变。硫酸溶液浓度过大会造成浸出后溶液残留硫酸过多。因此,硫酸浓度选定为5 mol/L。

2.2 液固比对浸出率的影响

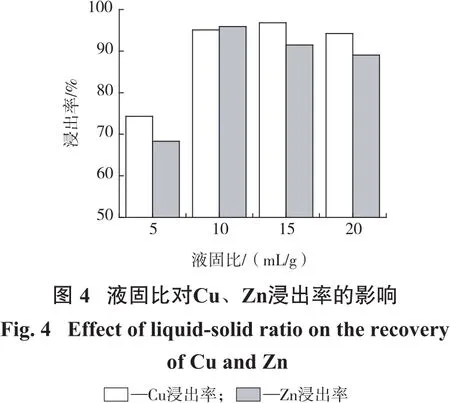

在浸出温度80℃,浸出时间2 h,硫酸浓度5 mol/L,液固比分别为5、10、15、20 mL/g条件下,考察液固比对Cu、Zn浸出率的影响,结果如图4所示。

图4表明:随着液固比不断增大,Cu、Zn浸出率变化明显;在液固比从5 mL/g增大到10 mL/g时,Cu、Zn浸出率增大最为明显,其原因在于反应过程中液固比对溶液黏度造成影响,并且增大液固比会增加单位质量烟灰接触的浸出液量,反应速度与程度也相应的增加;在液固比增大到15 mL/g时,与10 mL/g相比,Cu浸出率没有明显增大,Zn浸出率减小,这是因为浸出过程中液固比增大,造成溶液中Cu、Zn浓度降低。因此,选择液固比为10 mL/g。

2.3 浸出温度对浸出率的影响

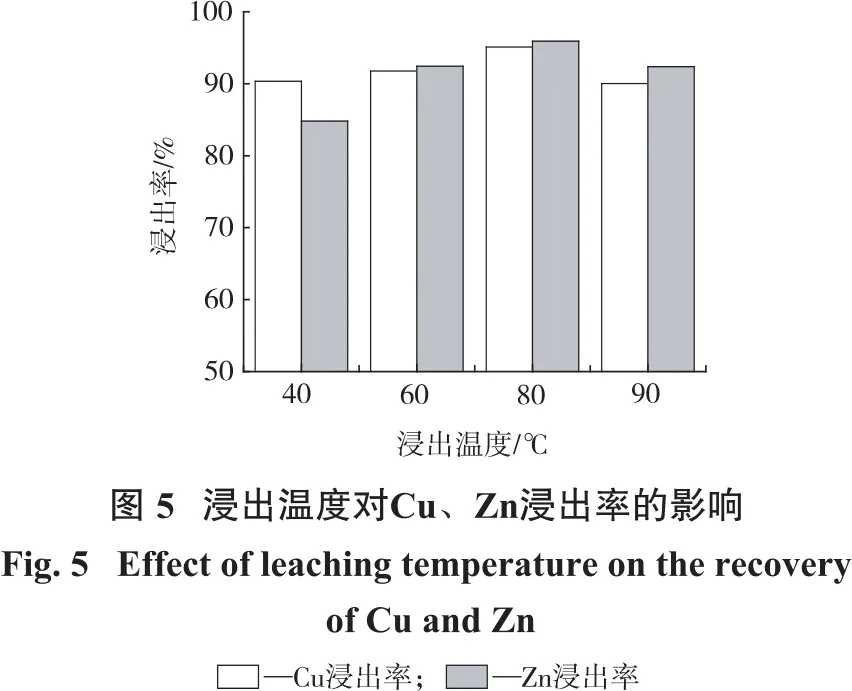

在液固比10 mL/g,浸出时间2 h,硫酸浓度5 mol/L,浸出温度分别为40、60、80、90 ℃条件下,考察浸出温度对Cu、Zn浸出率的影响,结果如图5所示。

图5表明:随着浸出温度由40℃上升到80℃,Cu、Zn浸出率持续增大,即Cu、Zn浸出率分别由90.35%、84.80%提高到95.11%、95.92%,这是由于浸出温度增加,烟灰表面扩散层厚度减小,浸出温度较高时,布朗运动剧烈,铜烟灰中金属化合物与硫酸更易发生反应,且反应产物更容易分离扩散至溶液中;继续升温至90℃时,Cu、Zn浸出率呈现下降趋势,铜锌氧化物浸出过程为放热反应,温度过高不利于反应的进行。因此,选择浸出温度为80℃。

2.4 浸出时间对浸出率的影响

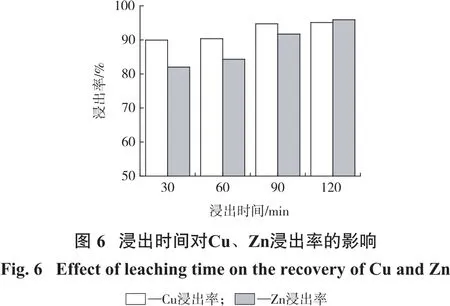

在液固比10 mL/g,浸出温度80℃,硫酸浓度5 mol/L,浸出时间分别为30、60、90、120 min条件下,考察浸出时间对Cu、Zn浸出率的影响,结果如图6所示。

图6表明:随着反应时间的增加,Cu、Zn浸出率逐渐增大,浸出90 min后Zn浸出率仍然继续上升,反应起始阶段,随着浸出时间的延长,Cu、Zn浸出率持续增大,Zn属于易浸出元素,随着浸出时间的增长,浸出反应更加充分,浸出率随之提高。因此,选择浸出时间为120 min。

2.5 浸出渣表征

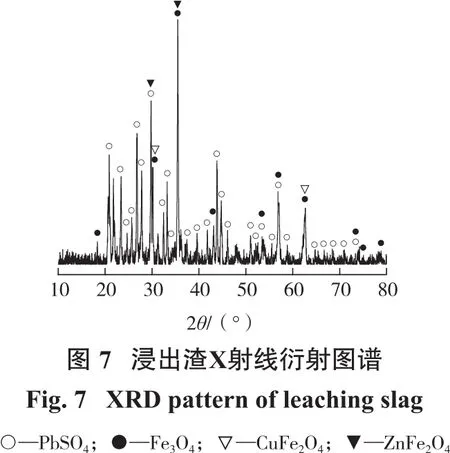

对最佳浸出时间条件下获得的浸渣进行X射线衍射分析,结果见图7。

图7表明,浸出渣主要物相为PbSO4和Fe3O4,衍射图谱中CuFe2O4和ZnFe2O4的特征峰较原铜熔炼烟灰大幅减弱,其原因在于CuFe2O4和ZnFe2O4在硫酸浸出后生成磁铁矿(Fe3O4),而Pb5O8则溶于硫酸中生成难浸出的白色沉淀物质PbSO4。在浸出体系中,铜烟灰中 Zn2SiO4完全溶解,CuFe2O4和 ZnFe2O4基本完全溶解,Cu、Zn元素的浸出效果显著。

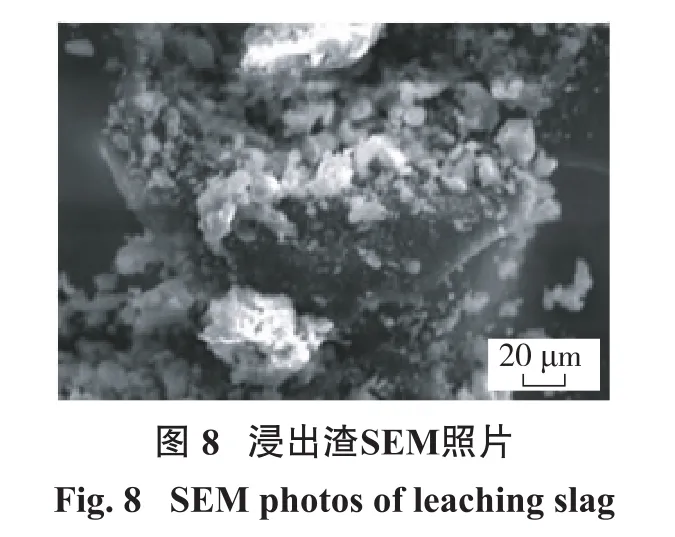

图8为铜烟灰浸出渣扫描电镜图。浸出渣颗粒大小不均匀,表面呈球团状不规则堆积;部分大颗粒碎裂成较小颗粒,且小颗粒表面会伴有裂缝和孔的产生。因此,随着浸出反应的进行,大颗粒和小颗粒的浸出渣呈随机分布状态,且小颗粒浸出渣表面逐渐呈现出疏松、多孔的现象。

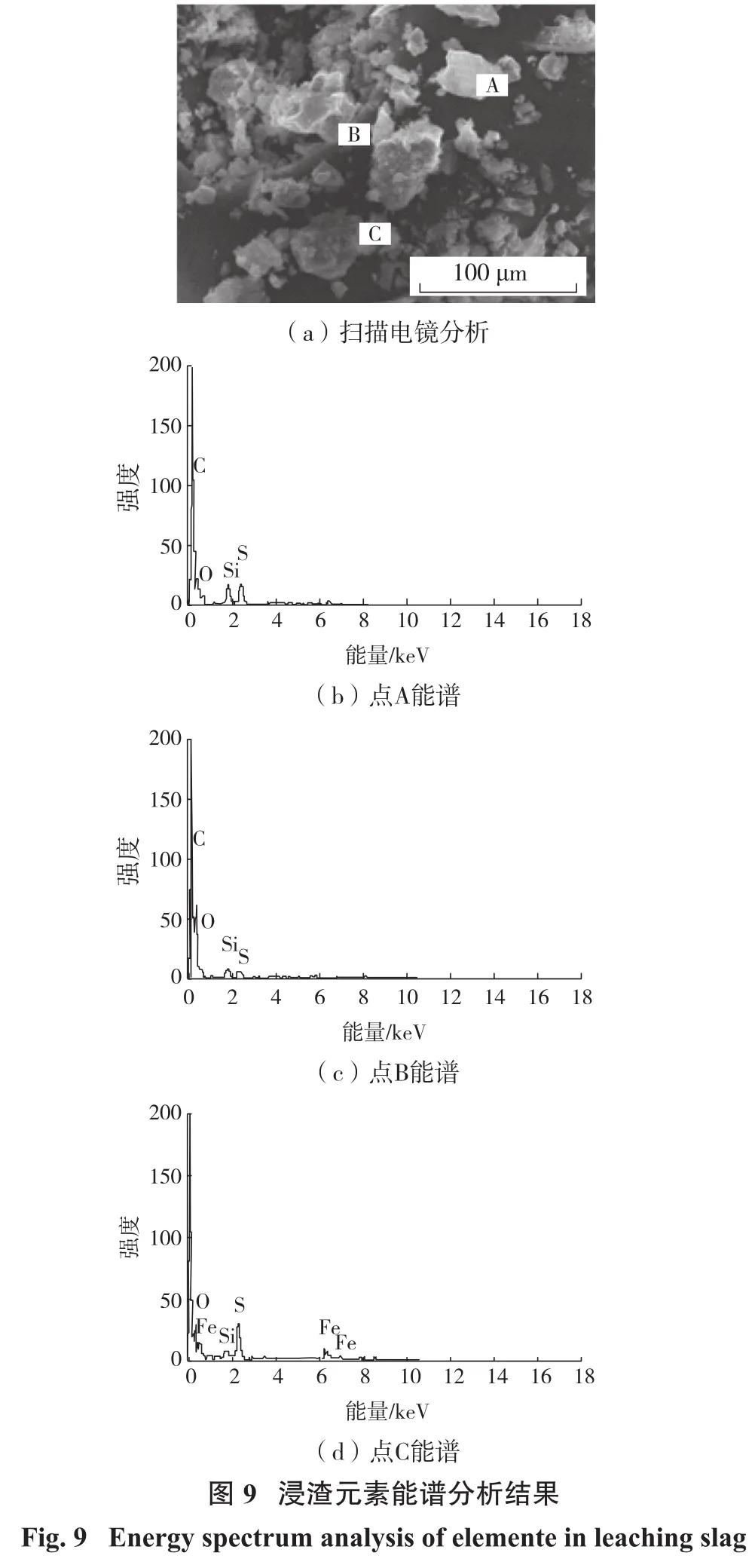

图9为浸出渣电镜图中三个微区能谱元素组成分析结果图。图9表明,浸出渣中含有一定量C,以及少量O、Si、S和Fe,未检测出Cu、Zn元素分布,表明浸出渣主要组成为残余的碳、铁硅酸盐等。能谱元素组成分析与X衍射检测结果基本相符。

3 结 论

某铜熔炼烟灰铜含量为12.67%、锌含量为9.85%,铜熔炼烟灰中Cu、Zn、Fe、Pb及Si元素分别主要以 CuFe2O4、ZnFe2O4、Fe3O4、Pb3O4及 Zn2SiO4形式存在。在硫酸浓度为5 mol/L、液固比为10 mL/g、浸出温度80℃、浸出时间2 h条件下,铜、锌浸出率分别为95.11%、95.92%。对浸渣分析表明,浸渣主要为残余的碳及铁硅酸盐,铁酸铜、铁酸锌经硫酸浸出后生成磁铁矿,浸渣中部分大颗粒碎裂成较小颗粒,且颗粒表面有裂缝和孔产生,浸渣疏松多孔。