太阳敏感器光学信号动态激励系统设计*

2020-05-23蔡君亮王佐伟徐菁宇

蔡君亮,王佐伟,邓 雅,徐菁宇

0 引 言

太阳敏感器是航天器姿态敏感器,目前可用于卫星的太阳敏感器主要分为以下几种:1)基于光电池等光敏元件的模拟式太阳敏感器,利用光栅产生与太阳矢量相关的太阳光条纹,通过检测特殊结构的光敏材料输出与角度相关的电信号,实现太阳矢量的测量.2)基于硅光电池片的粗太阳敏感器,利用不同角度安装的电池片感应太阳光强,直接输出每个电池片的电流值,再根据电流值计算太阳矢量.3)基于CCD或APS CMOS技术的数字式太阳敏感器,捕捉太阳图像后通过数字图像处理算法获取太阳矢量角.4)基于MEMS技术的小型化太阳敏感器,其工作原理是太阳光穿过基于MEMS技术制作的光纤引入器,照射到光敏感材料上,通过检测特殊结构的光敏材料输出与角度相关的电信号,实现太阳矢量的测量.5)太阳能电池板复用式太阳敏感器,通过复用卫星表面安装的太阳能电池板,测量其输出电流电压,然后通过太阳能电池板模型进行求解各电池板的光电流,获得当前太阳矢量[1].

卫星控制分系统根据太阳敏感器输出的太阳矢量,进行卫星的姿态确定及姿态控制.在传统的卫星控制系统地面验证过程中,主要使用太阳模拟器对太阳敏感器进行性能验证,传统的太阳模拟器模拟太阳的发光强度及张角,从不同角度照射太阳敏感器,产生不同的太阳矢量.但是,难以将太阳敏感器光学部分接入控制分系统闭路验证系统,主要是因为无法实时控制太阳敏感器或者太阳模拟器在空间中的位置和姿态,尤其是闭路验证需要360°空间的可达性,目前的太阳模拟器验证设备均不具备这样的功能.总结传统的太阳敏感器验证方法,主要存在以下几方面的不足:1)照射的角度和位置由人工开路设定,只能确定大概的角度和位置,不能确定精确的照射角度和位置;2)无法对太阳敏感器进行太阳捕获性能的考核;3)激励系统无法接入控制系统闭路验证.

本文基于微小型两轴转台、太阳模拟器,设计了一种能引入控制分系统闭路验证的光学信号动态激励系统,可验证太阳敏感器的太阳捕获性能.

1 需求分析

控制分系统闭路验证过程,需要模拟卫星在空间环境的各种姿态运动状态,太阳敏感器光学信号动态激励系统的设计需要解决如下技术问题:

1)太阳敏感器的激励需要覆盖360°空间范围;2)动态激励过程需要可连续运转,不应受到累积角度变化上限的约束;3)激励信号矢量方向的动态变化要求满足实时性需求,能快速响应动力学仿真系统输出;4)激励矢量相对于太阳敏感器测量面具有较高的静态及动态指向精度;5)激励信号的动态变化由动力学仿真系统实时驱动;6)激励信号需要逼近真实的太阳光特性.

2 动态激励构型

基于需求分析,本系统主要由微小型两轴转台、太阳模拟器以及相关控制电路组成.太阳敏感器安装于微小型两轴转台运动机构中,采用光源固定、太阳敏感器机动的方式,通过含导电滑环的两轴转台解决上述问题1~4、合适的姿态映射算法解决问题5、太阳模拟器解决问题6.

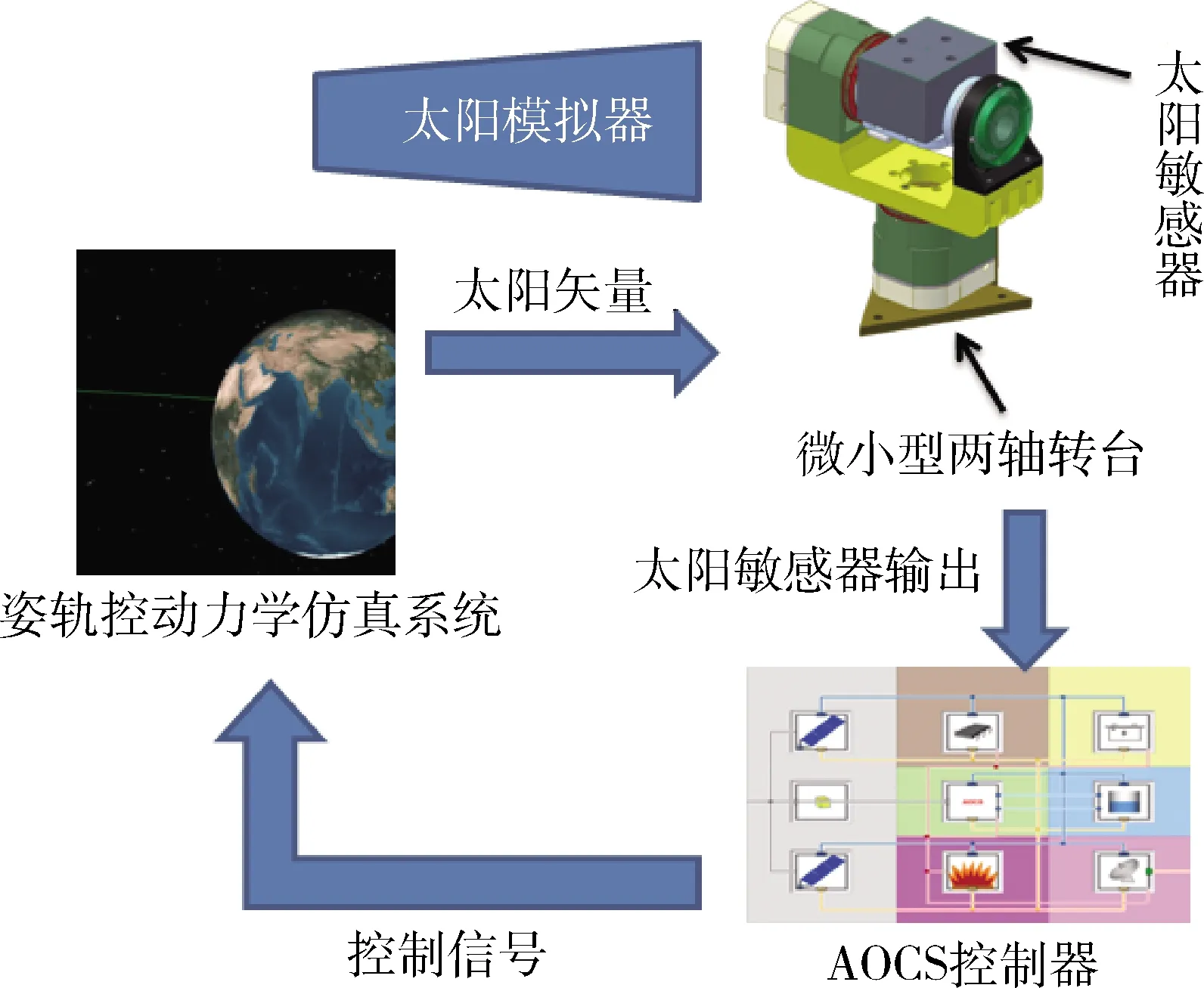

在控制分系统闭路验证阶段,如图1所示,由卫星姿轨控动力学仿真系统对卫星空间姿态、轨道环境进行实时仿真,根据卫星轨道、姿态数据,计算出相对于卫星本体系的太阳矢量,将该太阳矢量发送给微小型两轴转台机构,由该机构带动太阳敏感器在空间进行运动,而太阳模拟器相对固定,使得太阳敏感器接收不同角度与强弱的太阳模拟信号,产生动态的姿态数据,并发送给AOCS控制器,由AOCS控制器对太阳敏感器及其他敏感器的姿态数据进行融合,计算出卫星的实时姿态,据此进行相应姿态控制,将控制信号激励到姿轨控动力学仿真系统中,形成闭环验证系统.

图1 太阳敏感器动态激励引入闭路验证系统数据流

3 太阳模拟器

太阳模拟器系统如图2所示,由椭球聚光镜、短弧氙灯、平面反射镜、光学积分器组件、准直物镜组件等组成.

图2 太阳模拟器组成

位于椭球聚光镜第一焦点附近短弧氙灯发出的光辐射通量,经聚光镜内表面反射并以给定的包容角汇聚投影到椭球镜第二焦面上,形成一个较大范围的辐照分布.这个较大范围的辐照分布被位于第二焦面上的光学积分器场镜阵列对称分割成N个小范围的辐照范围,并经光学积分器投影镜阵列中对应的(同一光通道)元素透镜成像到无穷远,叠加成一个较均匀的辐照分布,经准直镜后以准直光辐照.

太阳模拟器对太阳光的模拟逼近度主要有[2-4]:1)辐射光束具有真实的太阳辐照度,即达到一个太阳常数(1 353 W/m2);2)模拟太阳准直角32′;3)模拟辐照均匀性;4)模拟辐照稳定性.

GB/T6495.9-2006对太阳模拟器相关指标的计算公式定义如下[5]:

辐照不均匀度=

辐照不稳定度=

本文所述系统的光学特性见表1所示.

表1 太阳模拟器性能

4 微小型两轴转台

基于问题1~4,本系统所述微小型两轴转台主要技术难点在以下几个方面:1)双轴360°转动;2)角度测量及控制精度;3)角加速度性能;4)几何空间精度.

如图3所示,微小型两轴转台由负载框、俯仰轴转台、方位轴转台、U形支撑件、滑环构成[6].

俯仰轴和方位轴的两套单轴转台由成对精密角接触轴承7009/P4支撑,具有良好的角刚度,能同时承受轴向与径向的载荷.采用直流力矩电机直接驱动,角度编码器为角度测量和反馈元件,便于实现角位置精度及角速率稳定度.轴芯安装有导电滑环实现转台的360°角度空间连续旋转.

4.1 应力及形变分析

俯仰轴和方位轴的两套单轴转台采用UT结构,通过U形支撑件连接.以最大负载7 kg进行计算,经仿真分析,该U形支撑件的承载后变形如图4所示,其最大变形为0.0018 mm,该变形对两轴转台的垂直度影响约为0.0007°.

图3 微小型两轴转台示意图

图4 U形支撑件承重变形

4.2 驱动模块

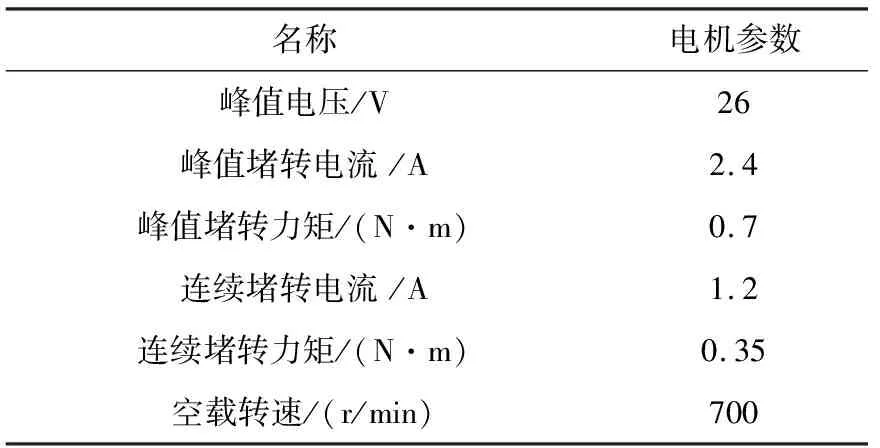

相比于伺服电机,直流力矩电机具有高平稳、高精度、低噪声等优点,本文所述俯仰轴和方位轴的驱动电机均选用J80LY028直流力矩电机,该电机参数见表2.

表2 电机型号及技术参数

有以下角运动公式:

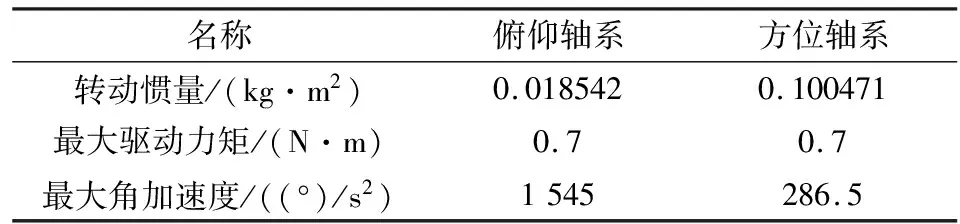

摩擦力矩最大值按0.2 N·m预估[7],计算得出两轴转台的动态性能如表3.

表3 方位、俯仰部件最大加速度

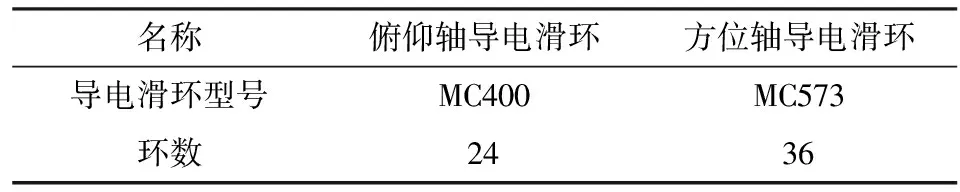

4.3 导电滑环

微小型两轴转台双轴全范围可控,即双轴皆可连续旋转,不受角度范围限制,即双轴均需要安装滑环进行信号传输.本微小型两轴转台所使用的导电滑环为整体式封闭结构,便于安装和维护.

导电滑环的主要技术参数见表4所示.

图5 导电滑环示意图

表4 导电滑环主要技术参数

4.4 零位状态空间关系

为减小系统误差,本系统的微小型两轴转台处于零位状态时(图6所示),重点对以下两方面进行控制:1)太阳模拟器的光轴与微小型两轴转台的两转轴交点重合,误差小于0.02°,该项主要在系统安装阶段通过经纬仪等工具调节;2)太阳敏感器的光电池表面与微小型两轴转台的两转轴共面,误差小于0.02°,该项主要通过结构设计及数控加工保证.

图6 微小型两轴转台零位状态关系

5 动态激励控制算法

5.1 空间姿态矢量映射

姿轨控动力学仿真系统根据卫星姿态、轨道信息,给出如下信息:1)星本体坐标系相对于J2000惯性系的姿态转移矩阵CIB;2)在J2000惯性系中,太阳的方位矢量[SixSiySiz]T;3)太阳敏感器测量系相对于卫星本体系的安装矩阵CBSS.

定义CISS为太阳敏感器测量系相对于J2000惯性系的姿态转移矩阵,经下述计算,得到太阳敏感器测量系中太阳的方位矢量[SsxSsySsz]T:

CISS=CIBCBSS

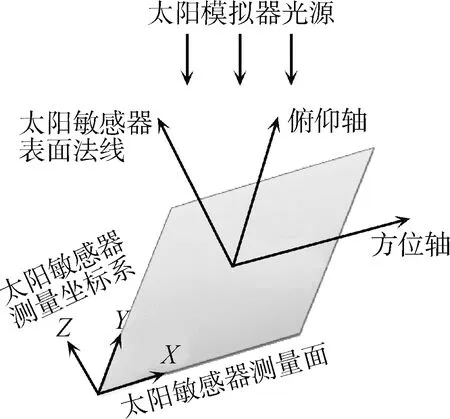

定义微小型两轴转台的方位角为α,俯仰角为β,一般情况下,当方位角与俯仰角不为0°时,空间构型如图7所示.

图7 非零位状态空间关系

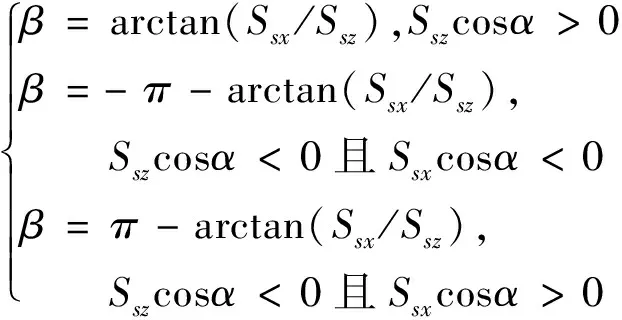

根据坐标转换原理,可得出方位角α、俯仰角β与太阳矢量的数学关系:

即

从而

初到西点军校的时候,我只有22岁,是系里最年轻的讲师。当时二战已经结束,我觉得人生就像一场刚开始的盛宴。

Ssx=sinβcosα,Ssy=-sinα,Ssz=cosβcosα.

方位角、俯仰角解算公式如下:

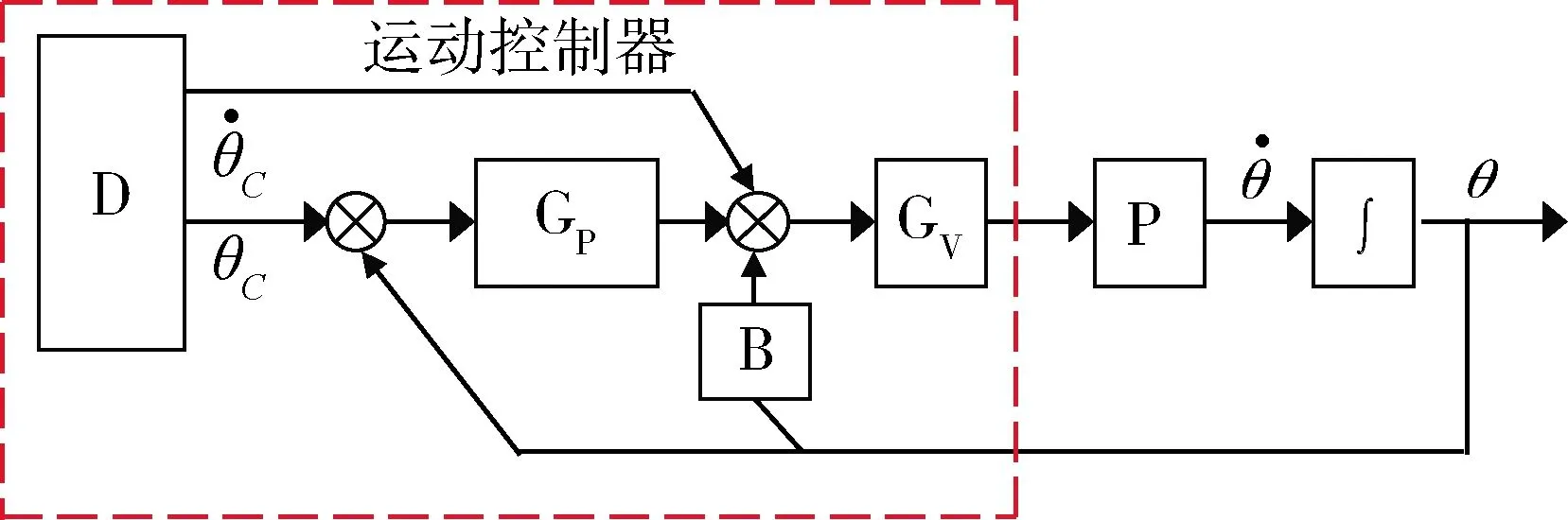

5.2 双轴控制算法

微小型两轴转台伺服控制由内、外两个独立的回路组成,方位轴、俯仰轴独立进行闭环控制.

控制系统采用位置、速度和电流三闭环伺服控制方式.电机驱动电流与驱动单元构成电流闭环.测速信号经过转换处理后构成速率闭环,以改善机械结构的非线性影响、低速性能和系统的动态性能.光电绝对角编码器产生当前的转台轴角信号进入驱动器模板,信号经解码后形成绝对位置脉冲并记录在当前位置寄存器中,与产生的数字指令信号比较产生位移误差码,再经过数字PID算法校正处理后构成伺服闭环控制系统,控制器同时完成前馈算法构成复合控制系统,保证精度要求的实现.

图8表示了微小型两轴转台单回路控制系统的算法原理图.

图8 单轴控制回路

5.3 角度及角速度控制精度

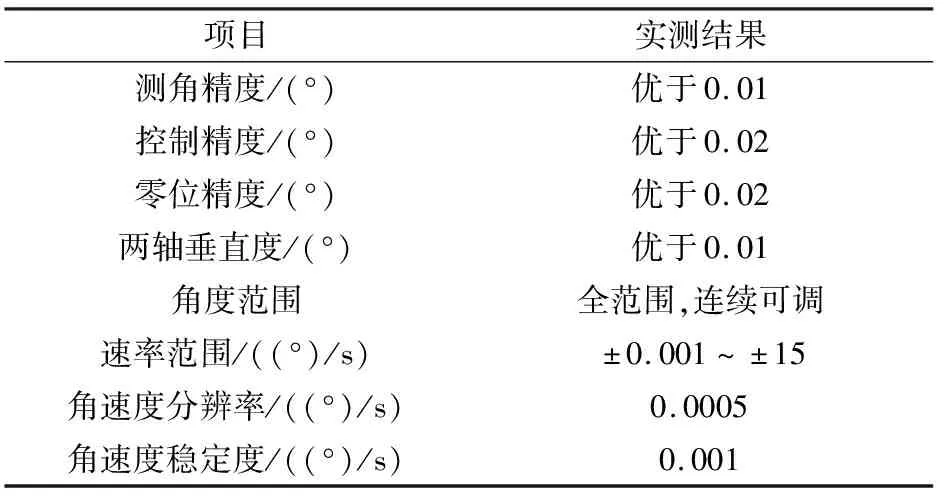

通过专用仪器对微小型两轴转台进行测量,测量结果见表5,结果表明,该转台能实现0.02°的角度控制精度,能实现±0.001(°)/s~±15(°)/s的角速度调整范围.

表5 角度及角速度控制精度

6 太阳敏感器系统级验证方法

在卫星控制分系统级和整星级的闭路验证项目中,与太阳敏感器相关的验证方法主要有以下几种.

1)电流信号源法:用电流信号源代替太阳敏感器光学头部,直接将模拟电路产生的动态电流引入太阳敏感器处理线路.电流的数值大小由卫星姿轨控动力学仿真系统产生.该方法优点是能够进行闭路控制,缺点是太阳敏感器的光学部件未接入闭路系统,缺少对光学系统的闭路验证.

2)手持式模拟光源照射法:由人工手持小型太阳模拟器,对太阳敏感器进行多角度的照射,对太阳敏感器输出的角度进行分析.该方法主要用于对太阳敏感器的极性进行验证,方便快捷,但无法精确验证太阳敏感器的测量性能,无法接入卫星控制分系统闭环验证过程.

3)机械式多角度模拟光源照射法:通过电机驱动,使得模拟光源相对太阳敏感器在一定角度范围内转动,从不同角度照射太阳敏感器.该方法比手持式模拟光源的照射角精度较高,缺点是可达角度范围较小,驱动装置的动态精度较低,无法接入卫星控制分系统闭环验证过程.

4)本文所述的动态激励方法:利用太阳模拟器模拟太阳的发光强度及张角,满足光源精度的要求,利用微小型两轴转台驱动太阳敏感器实现全天区转动,其中微小型两轴转台由卫星姿轨控动力学仿真系统的实时数据驱动.

相比前3种验证方法,本文所述的动态激励方法融合了太阳敏感器精度测试及控制分系统闭路测试的需求,在以下几个方面具有较为明显的优势:1)光源照射角度由两轴转台动态设置,可对太阳敏感器进行太阳捕获性能的考核;2)通过滑环的设计,微小型两轴转台能够实现360°角度空间可达,可模拟真实卫星空间姿态运动过程;3)微小型两轴转台由姿轨控动力学仿真系统实时驱动,在使用光学信号激励太阳敏感器的状态下,能够参与控制分系统闭路验证过程.

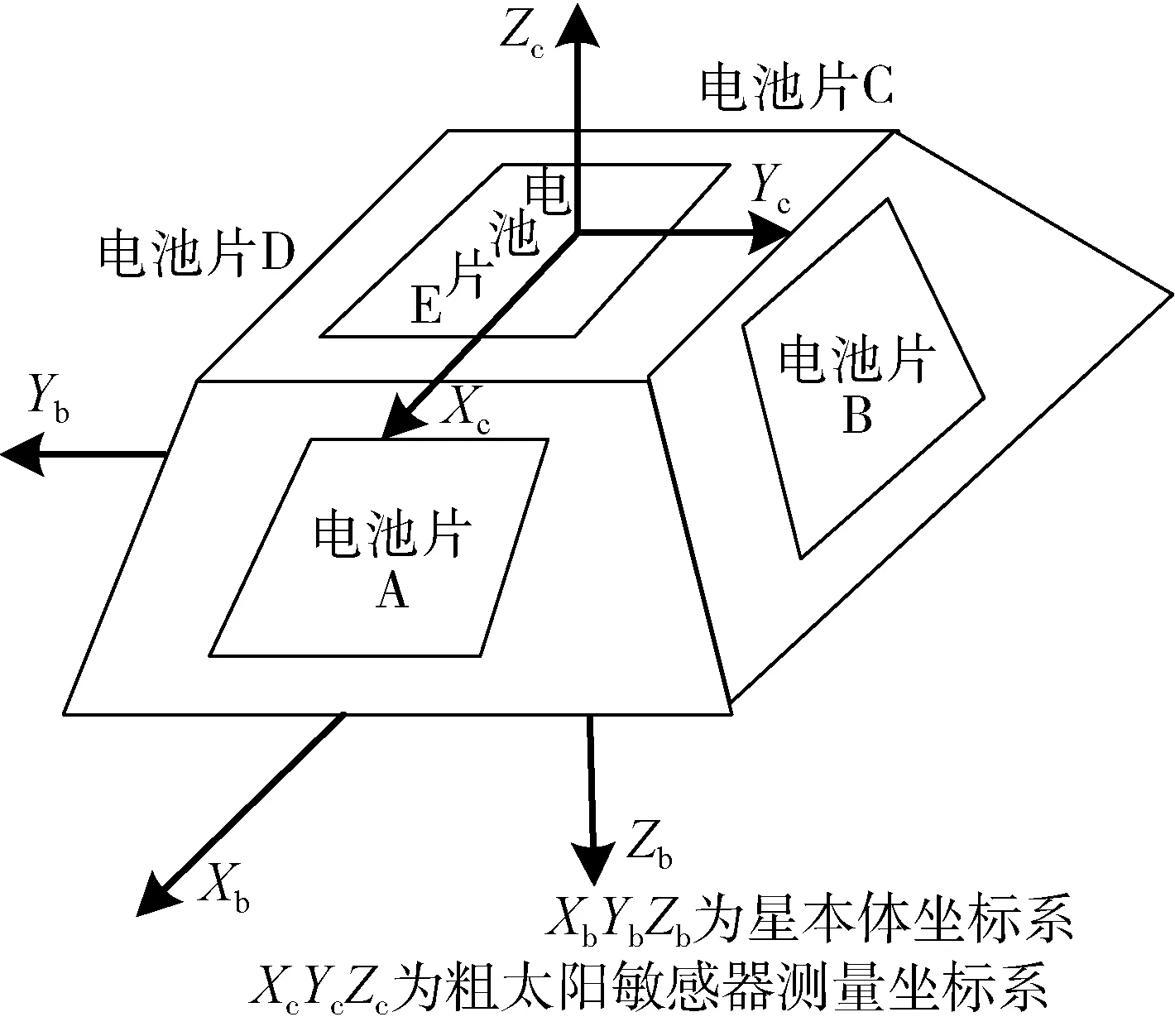

7 控制分系统闭路验证试验

本文所述太阳敏感器光学信号动态激励系统应用于某型号卫星控制分系统闭路验证试验中,所使用的太阳敏感器为粗太阳敏感器.图9为粗太阳敏感器结构及与星本体坐标系关系示意图.该敏感器含不同角度安装的5片太阳电池片ABCDE,粗太阳敏感器无处理线路,直接输出5个电流值,控制计算机通过对5片电池片输出电流值的计算,得出太阳矢量角度,进而计算出卫星姿态.该粗太阳敏感器定姿精度为±0.5°.

图9 粗太阳敏感器及与星本体坐标系关系示意图

分别对星箭分离后太阳搜索过程、远地点点火过程、卫星全天球姿态机动过程进行了模拟试验.对姿轨控动力学仿真模型输出的理论值与太阳敏感器输出的测量值进行了对比.

7.1 坐标系定义

本次试验采用如图9所述的星本体坐标系,定义星本体坐标系-Z轴与粗太阳敏感器顶面电池片E的法线重合,X轴与电池片A、C的中心点连线平行.

本节所述卫星姿态、角速度、太阳矢量均以星本体坐标系为基准.

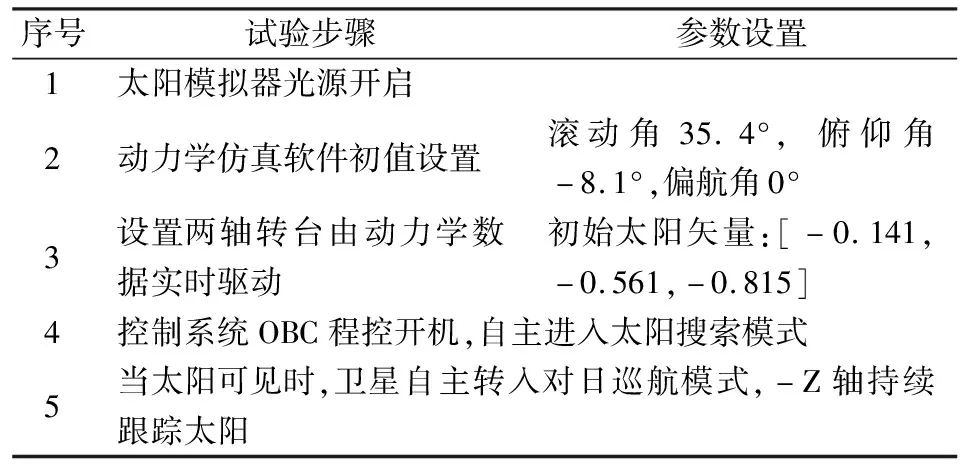

7.2 太阳搜索试验

控制分系统对星箭分离后太阳搜索过程进行仿真试验.该过程卫星姿态角为太阳敏感器与陀螺数据融合确定的姿态角.试验流程如表6所示.

表6 太阳搜索过程试验流程

试验过程曲线如图10所示,实测结果表明,太阳搜索过程运行稳定,巡航模式姿态稳定后太阳矢量为[0.0002 -0.0003 -0.99997],使用该系统进行闭路控制的综合姿态精度优于±0.45°,该定姿误差主要是由粗太阳敏感器测量误差导致.

图10 太阳搜索阶段试验曲线

7.3 远地点点火试验

控制分系统对高轨卫星远地点点火过程进行仿真试验,试验流程如表7所示.

表7 远地点点火过程试验流程

图11为试验过程曲线.实测结果表明,卫星在远地点点火过程中,太阳矢量处于[0.587 -0.167 -0.792]附近,由本文所述动态激励系统激励的太阳敏感器输出与理论值偏差优于±0.3°.

7.4 卫星全天球姿态机动试验

本试验模拟卫星在360°空间范围内进行姿态机动过程.试验流程如表8所示.

图12为试验监视曲线,实测结果表明,卫星在360°空间范围机动过程中,当粗太阳敏感器某电池片法线方向与模拟太阳光入射矢量夹角处于[90°,270°]范围,即电池片表面受照时,该电池片能正确输出连续的光电流,当该夹角处于[0°,90°]及[270°,360°]范围,即电池片表面未受照时,对应电池片输出电流为0 mA.粗太阳敏感器5片电池片输出电流与太阳矢量关系一致.

图11 远地点点火阶段试验曲线

表8 全天球姿态机动试验流程

图12 卫星360°空间姿态机动试验曲线

8 结 论

本文对太阳敏感器光学信号动态激励系统应用于控制分系统闭路验证的技术难度进行了分析,针对应用需求,设计了相应的太阳模拟器、微小型两轴转台及控制算法,构成可接入闭路验证的光学动态激励系统.

在对太阳敏感器的系统级验证方法进行了全面分析的同时,将该激励系统应用于某卫星控制分系统闭路验证阶段,分别对太阳搜索的姿态机动过程、远地点点火的非机动过程、卫星全天球姿态机动过程进行了试验,试验结果表明,该激励系统满足控制分系统闭路验证的各项技术需求.

本文所述动态激励系统首次将含光学组件的太阳敏感器引入控制分系统闭路验证试验,突破了太阳敏感器在控制分系统地面验证过程中的应用局限性,扩展了控制分系统的测试覆盖性范围,对优化太阳敏感器的分系统级验证方法具有重要的意义.