金属氧化物在Si3N4陶瓷烧结中的使用现状

2020-05-22脱锦鹏刘明鑫何代华

王 硕,脱锦鹏,刘明鑫,何代华

(上海理工大学 材料科学与工程学院,上海 200093)

Si3N4陶瓷具有极好的耐高温性能,强度可以维持到1 200 ℃的高温而不下降;受热后不会熔成融体,加热到1 900 ℃才会分解;具有优异的耐化学腐蚀性能,几乎能耐所有的无机酸和部分烧碱溶液以及很多有机酸的腐蚀;绝缘性能优良。以上优异性能使其作为一种优异的高温工程材料在高温工业、航空航天、电子电力、装甲和化工等领域中有着非常广泛的应用[1-2]。同时,因其具有优异的耐高温、耐磨、耐腐蚀性能、密度小[3-6]和资源丰富等优点,可被应用于密封件、刀具、高温结构件等领域。因Si3N4陶瓷的应用领域广泛,成为了世界各国高技术陶瓷领域研究和开发重点。但Si3N4陶瓷因烧结温度过高,及其对烧结设备要求高,导致能源的浪费,在Si3N4陶瓷烧结方面的研究也就有着很高的应用价值。

现有的制备Si3N4陶瓷的方法主要有无压烧结、反应烧结、热压烧结、气压烧结等[7-8]。相比于无压烧结法,反应烧结法所制备的产品致密化程度不够,强度达不到要求,热压烧结法制备产品的成本相对较高,不适宜用于工业生产中,气压烧结法制备产品的温度较为适中,成本稍高。综上所述,无压烧结法在Si3N4陶瓷的生产中较为实用,所以如何利用无压烧结法制备具有高性能的Si3N4陶瓷便成为了研究重点。

由于Si3N4陶瓷是强共价键结合,在烧结过程中如不添加烧结助剂很难使其烧结致密,因此烧结Si3N4陶瓷的关键在于如何选择合适的烧结助剂,对此,相关学者做了大量研究工作。现常用的在Si3N4陶瓷无压烧结法中作为烧结助剂的主要有:MgO[9]、Y2O3[10-11]、Y2O3-Al2O3、稀土氧化物[12]、碳化物、氮化物、硅化物等。本文旨在综述金属氧化物做Si3N4陶瓷烧结助剂的国内外研究现状,分析烧结助剂对Si3N4陶瓷性能的影响,并针对目前Si3N4陶瓷在相应烧结助剂下烧结方面所产生的问题进行探讨。

1 Si3N4陶瓷结构

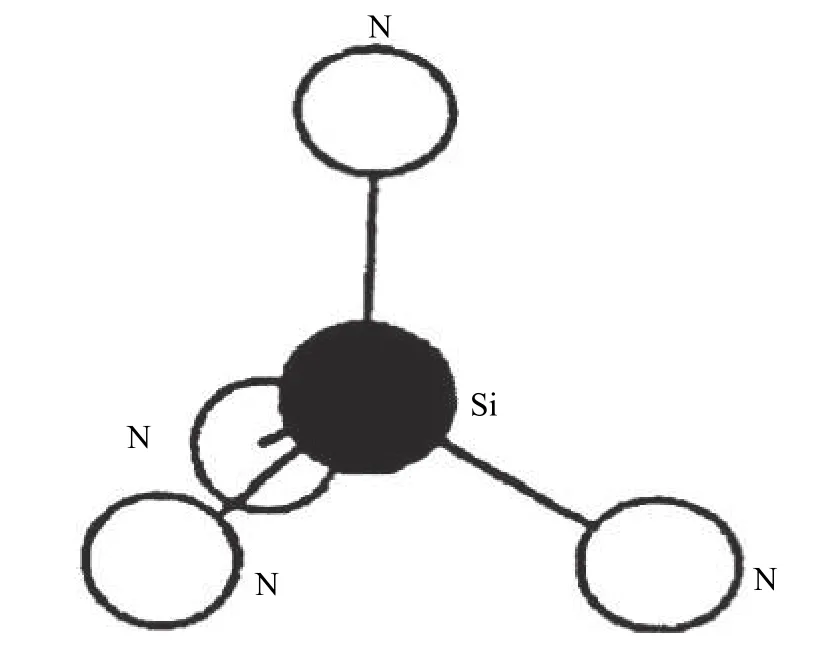

Si3N4陶瓷属于共价键化合物,Si3N4是以[ SiN4]4-四面体为结构单元,硅原子在四面体的中心,四面体的4个顶点位置均被氮原子占据,再由每3个四面体共用1个氮原子,在三维立体空间中不断延续重复,最终形成Si3N4网络结构[13],如图1所示。

图1 [SiN4]4-四面体结构[13]Fig.1 [SiN4]4- tetrahedron structure[13]

Si3N4陶瓷有3种结晶结构,即α、β和γ。α和β是Si3N4最常出现的2种晶体结构[14]。α-Si3N4大部分情况下为等轴状晶体,β-Si3N4大部分情况下为长柱状晶体,两者均属六方晶系且可以在常压下制备。γ相只有在高温高压的条件下才可合成[13]。3种晶体结构模型如图2所示。

2 研究现状

2.1 国内研究现状

Zhuang等[15]用Al/Y氧化包覆BN粉末,采用尿素沉淀法(urea precipitation method,UPM)包覆技术制备BN/Si3N4复合材料原始粉末。与未加工的BN粉末相比,经UPM工艺处理后,BN/Si3N4复合材料形成细小且均匀Al/Y氧化层,烧结的性能较好,尤其是复合材料的密度和抗弯强度在BN包覆Al/Y氧化层后得到了明显的提高。结果表明,通过UPM包覆技术增加了Al/Y氧化层后,不仅能够增强Si3N4陶瓷复合材料的性能,也能较好地控制反应过程中的pH和氧化性[16]。

Meng等[17]提到,烧结助剂可以在较低的温度下产生液体,有加速原子的扩散和促进烧结过程的作用。钡长石 (BaSi2Al2O8,BAS)是一种玻璃陶瓷,纯化学计量BAS的熔点为1 760 ℃,热力学稳定性在1 590~1 760 ℃。从图3可以看出,不同组成比的原料熔化温度不同。在相对低温下产生液相,并在原料中加入铝酸钡(BaAl2O4)可以制成相应化学计 量 的 BaSi2Al2O8。Quander等[18]在 1 800 ℃无压条件下实现了质量分数为70%Si3N4-30%BAS复合材料的成功烧结。Ye等[19]也在1 800 ℃时,通过放电等离子烧结(spark plasma sintering,SPS)方法成功制备了质量分数为70%Si3N4-30%BAS复合材料。

图3 BaO-Al2O3-SiO2相图[20]Fig.3 Phase diagram of BaO-AlO-SiO[20]232

同样也是采用Al和Y的氧化物来增强Si3N4陶瓷的性能,于琦等[21]以纳米级Al2O3和Y2O3作为烧结助剂,在混合后加入到Si3N4原料中制造Si3N4陶瓷滚子,通过改变烧结助剂和Si3N4粉末的计量配比来改变陶瓷材料的力学性能。以Al2O3和ZrO2做烧结助剂来烧结的Si3N4陶瓷做陶瓷滚子,陶瓷滚子在轴承中的高速试验表现出了高于钢制滚子轴承在高速环境下的耐热性,同时也在抗断油能力中较传统钢制滚子轴承的好。

江涌等[22]以ZrN-TiN作为导电相,Y2O3、La2O3和AlN作为烧结助剂,在1 750 ℃无压烧结Si3N4-TiZrN2-TiN复合导电陶瓷。经过X射线衍射和扫描电子显微镜分析和表征试样的物相和显微组织。结果表明,试样不仅有良好的力学性能、98%的相对密度,而且电阻率数量级由单相Si3N4陶瓷的1013Ω·cm降低到复合导电陶瓷的10-2Ω·cm,电阻率已经进入到导体范畴,且可以采用电火花进行加工。烧结助剂在Si3N4陶瓷烧结过程中烧结性能良好,且随着导电相的加入,提高了复合陶瓷材料的硬度和抗弯强度的同时,也没有降低其断裂韧性,有较高的应用性。

2.2 国外研究现状

Wasanapiarnpong等[23]指出,提高致密度在Si3N4陶瓷的性能改善中起到重要作用,可以利用稀土氧化物(如Y2O3或Yb2O3)和镁铝化合物作为烧结助剂,通过高温烧结高纯度Si3N4粉体来实现。与此同时,O2是影响Si3N4陶瓷导电系数的有害杂质之一,因此必须控制烧结助剂的添加量以减少O2的产生。同时过高的压力也可以避免O2进入β-Si3N4矩形阵结构。

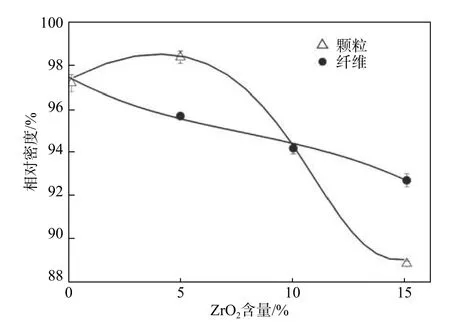

Bódis等[24]通过向Si3N4粉末中混入静电纺丝或磨碎短纤维的方式加入ZrO2纳米纤维来增加Si3N4陶瓷的机械性能。图4为试样的微观形貌,图5为试样的相对密度。研究发现,加入ZrO2纳米纤维后,其断裂韧性明显提高,硬度降低,并且会随ZrO2纳米纤维含量的增加,改善效果变得明显。加ZrO2纳米纤维的想法来源于在Si3N4陶瓷的烧结中加入不同结构的碳后,陶瓷的断裂韧性有明显提高[25-26],但会加速Si3N4陶瓷在空气中的氧化速度,并降低材料的力学性能[27]。

图4 试样的扫描电镜图[23]Fig.4 SEM images of the samples[23]

图5 用ZrO2粒子和纤维增强的Si3N4陶瓷在SPS方法1 600 ℃烧结后的相对密度[23]Fig.5 Relative densities of the ZrO2 particles and fibres reinforced Si3N4 ceramics sintered at 1 600 ℃ by SPS method

3 存在的问题

在Si3N4陶瓷烧结过程中,金属氧化物在烧结反应中起了不同的作用。对Si3N4陶瓷来说,金属氧化物的加入对Si3N4陶瓷在机械性能和力学性能等方面都有所提高。在正在进行的研究中,经常通过改变烧结助剂、加入层状石墨烯或纤维增韧和添加包覆层等方法来实现Si3N4陶瓷材料在烧结过程中的机械性能和力学性能的提高。

但因为在烧结过程中烧结助剂与Si3N4颗粒表面的SiO2反应形成液相,进一步促进了烧结致密化,冷却后,这些液相往往形成玻璃相分布在晶界,大幅度降低了Si3N4陶瓷所固有的高温性能。

为此,现在主要通过烧结后热处理使玻璃相晶化或形成固溶体以减少或消除晶间玻璃相来解决陶瓷性能的降低,但通过热处理使玻璃相晶化所产生的热应力会降低常温和高温性能,而形成固溶体则会让单相Si3N4的固溶体很难控制。

就目前来看,Si3N4陶瓷在理论研究到实际应用的结合中已经取得了很大的进展,在某些特殊领域中已经替代了金属材料的位置。但是总体来看,Si3N4陶瓷的市场占有量并不高。在对Si3N4陶瓷的研究中,主要从以下3个方面来解决问题:Si3N4陶瓷的生产工艺;Si3N4陶瓷的耐腐蚀性以及生产制备过程的成本。

在国内外对的Si3N4陶瓷改性的研究中,无论是通过更改陶瓷烧结中的烧结助剂还是在材料中加入纤维增韧等方法,目前都处在实验理论阶段,很难实现工业上Si3N4陶瓷的大规模生产,在降低成本和构建流水线生产环境上都存在较多需要攻克的难关。

4 结 论

Si3N4陶瓷作为一种高温结构陶瓷,具有强度高、高温蠕变小、耐磨、抗热震稳定性好、有优良的抗氧化性和化学稳定性高等特点,是性能优良的工程陶瓷之一。也正因此,它具有广泛的应用范围和开发前景,在高温结构材料、工具陶瓷材料、耐磨陶瓷材料和耐腐蚀陶瓷材料几个方面,Si3N4陶瓷具有极大的市场和应用潜力。

虽然Si3N4具有良好的性能,但是它也有着陶瓷的脆性。Si3N4陶瓷是由离子键或共价键的晶粒构成的多晶烧结体。方向性极强的化学键决定了陶瓷中的晶粒位错密度低、滑移系统少、裂纹生长的能量小特点。在断裂过程中,除了增加新的断裂表面能以外,几乎没有其他形式来消散能量,从而也导致了强度较低、韧性不足等缺点。

脆性这一弱点,使Si3N4陶瓷在应用中的可靠性大大降低。因此改善其韧性,提高其可靠性是一个重要的研究方向。目前许多学者对金属氧化物在Si3N4陶瓷烧结过程中的作用开展研究,通过试验提出了自己的看法,并对其发表了建议。综合各家之看法,结合Si3N4陶瓷的特点,本文期望从金属及其氧化物以不同的作用改变Si3N4陶瓷的力学性能的角度,集众家之所长,创自家之新,对其提出未来的发展意见,使其充分发挥Si3N4陶瓷材料在航空航天及各领域内的长处。