烧结式均温板散热性能研究

2020-05-19沈艳琳王雷青张东辉

沈艳琳,王雷青,陈 一,曹 薇,张东辉

(江苏科技大学 能源与动力工程学院, 镇江 212003)

近几年来,电子电力器件越来越呈微型化、高性能、集成化的趋势,由于电子器件的高发热量使其温度升高,从而导致性能下降.研究表明,当电子器件的工作温度长期处于高温状态,其可靠性将会明显下降50%[1].有效解决电子器件的散热问题已是目前电子技术发展的关键之一[2-3].电子、能源、航空等领域常用的散热方式主要为3种:空气对流散热液体对流散热及气液相变散热,其中气液相变散热的换热系数高达5 000 W/(m2·K),空气、液体对流散热方式的换热系数均不到1 000 W/(m2·K),因此,采用气液相变散热方法是目前解决电子器件的重要方案.热管的原理基于相变换热,具有较好的均温性、可靠性、高导热性等特点,均温板属于平板热管[4],热量经热传导由下壳板蒸发面进入腔体,腔体内部工质受热迅速汽化成为蒸汽,然后由高温区运动到低温区冷凝端,释放潜热,在冷凝端的内壁面冷凝成液态,液态工质在重力和毛细力的作用下回流至蒸发面,再重新进入下一个循环过程.冷凝端的热量通过冷却水套或散热翅片释放至外界环境.

文献[5]制作了两种吸液芯,分别为铜粉烧结结构和泡沫铜结构,主要研究充液率和铜粉颗粒粒径对均温板传热性能的影响,实验结果表明,铜粉烧结结构的均温板具有较大的毛细力,热阻最小,适用于高热流密度的工作环境;泡沫铜结构的均温板均温性好,适用于低热流密度的工作环境.最终研究表明,在高充注率的条件下,铜粉的粒径越小,越适用于高热流密度的工作环境.文献[6]研究了工质充液率和真空度对铝制平板热管的冷却性能的影响,平板热管的尺寸为150 mm×50 mm×2.5 mm,工质选择纯度为99.87%的丙酮,研究表明,充液率为25%时,平板热管的传热性能最好,输入功率最高可达47 W,热阻最小为0.254 K/W,过高或过低的充液率均会影响平板热管的传热性能,而且不正确的真空处理也会使其传热性能大大降低.文献[7]比较了微槽结构和泡沫铜结构吸液芯对均温板的性能影响,研究表明,泡沫铜结构吸液芯制成的均温板的传热效果更好,热阻值最小为0.2 K/W,且研究发现充注率、毛细压差力和渗透率是影响均温板传热性能的主要因素.文献[8]对在高热流密度环境下工作的均温板进行分析,考虑不凝结性气体、重力与粘性层流压降对其的影响,研究表明,降低均温板的整体厚度以及毛细芯的厚度可提高其传热性能,毛细芯的孔隙率同样也是需要重要考虑的因素.文献[9]系统研究了封闭有限空间内沸腾凝结共存相变换热的现象,研究表明,气泡破裂会使沸腾与冷凝端内壁面形成“液桥”,从而会干扰换热面汽泡的生长,抑制了沸腾和凝结换热,使传热系数减小,因此可以采取肋化加热面,从而增多汽化核心,产生更多气泡,增加沸腾与凝结之间相互影响,然而,凝结传热是决定有限空间传热能力的关键因素.文献[10]制作突起结构在盖板和底板内壁面,达到强化传热的效果,在腔体内部采用多孔材料作为中间间隔,连成气体和液体的通道,实验测得,热流密度可达到200 W/cm2以上,热阻值最小为0.08 K/W.文献[11]制作0.8 mm的扁平热管,采用复合吸液芯形式,即泡沫铜和丝网组合,实验结果表明,在最佳充液率的条件下,测得蒸发热阻为0.29 K/W,输入功率最高达5 W.文献[12]通过可视化实验研究平板热管的沸腾行为,选取水和丙酮作为工质,研究发现,在蒸发区吸液芯未发生干化前,随着输入功率的增加,蒸发热阻逐渐降低,这是因为液膜逐渐变薄且蒸发表面积增大;对于热管的蒸发侧,薄液膜蒸发机制在平板热管中起着至关重要的作用.文献[13]通过可视化实验研究平板热管铜粉烧结吸液芯的冷凝过程,研究水和丙醇两种工质,以及丝网型和铜粉烧结型吸液芯.当充注工质为水时,可观察到吸液芯表面形成周期性的液滴;当充注工质为丙酮时,冷凝端吸液芯完全浸没在工质中,实验结果显示,冷凝端热阻比蒸发端热阻大几倍,是由于冷凝端的吸液芯中的液体层较蒸发端高,导致冷凝端热阻增大.文献[14]研究在水平和竖直方向下薄环式均温板的传热性能,蒸发端吸液芯设计为复合吸液芯,即0.05 mm深的平行/交错方形沟槽与丝网烧结而成,采用可视化方法观察均温板内部气液两相流动现象及其传热性能,并进行性能实验测得均温板的轴向热阻和有效扩散热导率.文献[15]研究表明:均温板的充液高度和充液率存在一个最优值,封闭有限空间内沸腾-凝结共存相变换热现象都有这样的共性,随着充液高度的增加,凝结表面传热系数会先增加后减小,从而限制了有限空间内的整体传热性能.

文中研究烧结铜粉式均温板,首先分析均温板的毛细芯烧结制程,然后研究铜粉粒径、充注率、加热面积等对均温板性能(热阻和启动性能)的影响.实验中采用两种加热铜块面积,分别为15 mm×15 mm、30 mm×30 mm,并比较有无毛细芯柱两种情况下均温板热阻性能的差异.

1 均温板传热性能实验

1.1 均温板性能测试实验系统

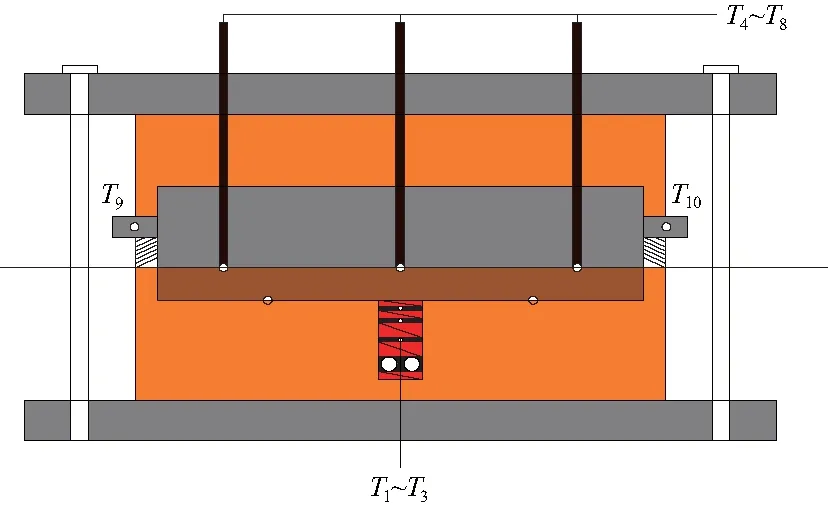

均温板性能实验测试系统,性能测试台以及结构尺寸分别如图1~3.压紧装置由上下两块厚度为30 mm的铝板(6061)构成,四角各由M16螺栓固定拧紧,使中间部分可以紧密接触,提高实验所得数据的精确度.均温板的底部与冷却水套的顶部均布置电木隔热材料,减少热量的散失.低温水槽制出冷却水,通过转子流量计,进入到冷却水套腔体内,并将均温板表面的热量带走.测温装置采用铠装热电偶,与智能温度巡检仪相连接,最终在计算机上读取数据,从而完成整个测温过程.

图1 实验系统Fig.1 Experimental system

T1~T3:热源温度,T4~T8:冷凝端温度, T9:冷却水进口温度,T10:冷却水出口温度图2 均温板性能测试装置Fig.2 Vapor chamber performance test device

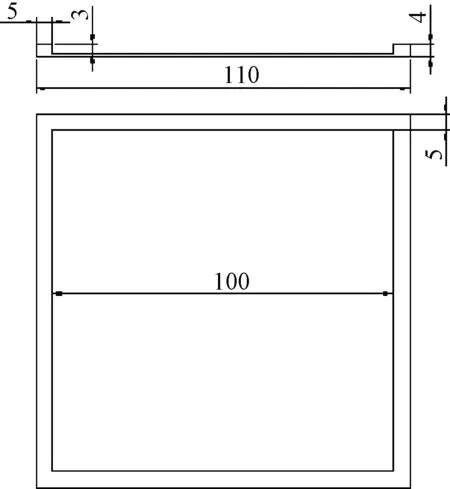

图3 均温板结构尺寸(单位:mm)Fig.3 Structure size of vapor chamber(unit:mm)

均温板传热性能在准备过程中,将均温板与冷却水套装配完整,在均温板的上表面薄涂一层导热硅脂,保证冷却水套的下表面与均温板的上表面之间紧密接触,从而使接触热阻值减小.具体实验步骤为:(1) 待低温水槽的制冷温度达到13 ℃时,启动循环泵,并调节流量计到设定值(5~20 L/h),提供冷却水;(2) 启动电源,调节加热功率(10~300 W)对均温板进行加热;(3) 输入加热功率之后,待各个热电偶的温度基本不变后(波动值小于0.5 ℃),记录数据;(4) 继续增大加热功率,直到各热电偶的温度不再稳定,均温板上板的温度持续升高,此时可以判断均温板已达到传热极限,停止测试,快速关闭加热功率;(5) 存储数据,关闭所有电源.

1.2 实验结果分析

文中以烧结铜粉结构为毛细芯的均温板作为实验对象,均温板上板毛细芯采用泡沫铜结构,其孔隙率ε为80%,下板采用4种烧结铜粉毛细芯结构:1号板为30 μm粒径,孔隙率ε为50.7%;2号板为50 μm粒径,孔隙率ε为52.7%;3号板为90 μm粒径,孔隙率ε为57.1%;4号板为90 μm与30 μm混合粒径,孔隙率ε为50.0%.

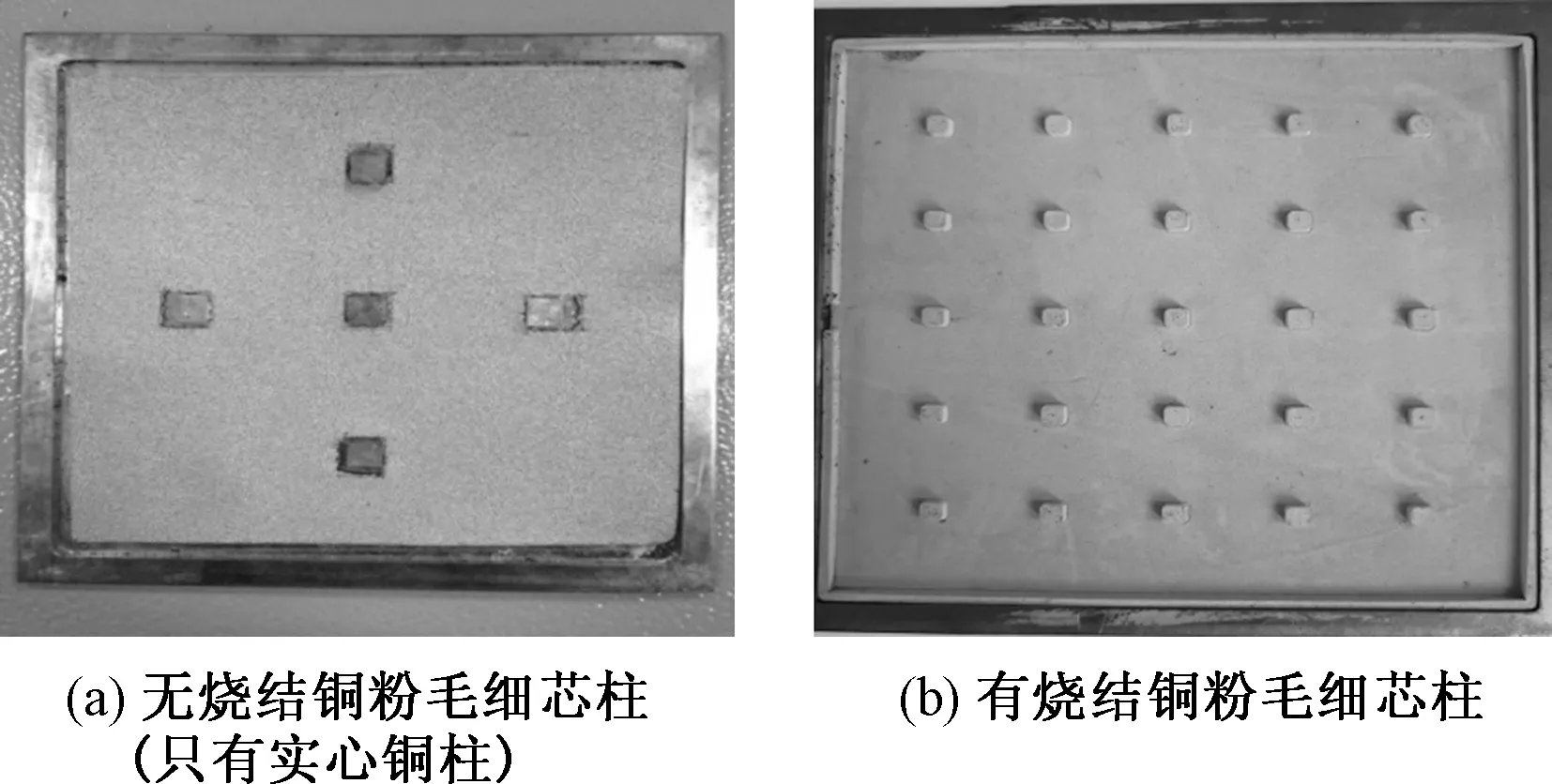

实验中对比了有无铜粉毛细芯柱的影响,制作了2种蒸发端毛细芯结构,如图4.图4(a)只设置5个实心铜柱,图4(b)设置了25个烧结铜粉柱.然后再通过二次烧结,将蒸发端毛细芯结构与冷凝端毛细芯整体烧结.烧结铜粉柱的均温板可大大缩短回液路径,从而充分保证蒸发面的供液.

图4 蒸发面毛细芯结构Fig.4 Evaporating surface capillary core structure

1.3 实验数据处理方法

性能实验测试系统中主要记录了各个测温点的温度,冷却水流量,稳定时间等,分析处理所记录的数据.均温板的传热性能主要分析均温板的上下表面温度,冷却水套带走的热量,均温板的导热热阻和启动时间等方面.

(1) 冷却水套从冷凝端带走的热量

Q2=m·Cp(Tf,in-Tf,out)

式中:m为冷却水的质量流量;Cp为冷却水的定压比热;Tf,in为冷却水的进口温度;Tf,out为冷却水的出口温度.

(2) 均温板轴向热阻

式中:T3为均温板下板表面温度;T4为均温板上板表面中心温度;Q为加热功率,即显示器上显示功率.

2 实验结果与分析

2.1 铜粉粒径对均温板传热性能的影响

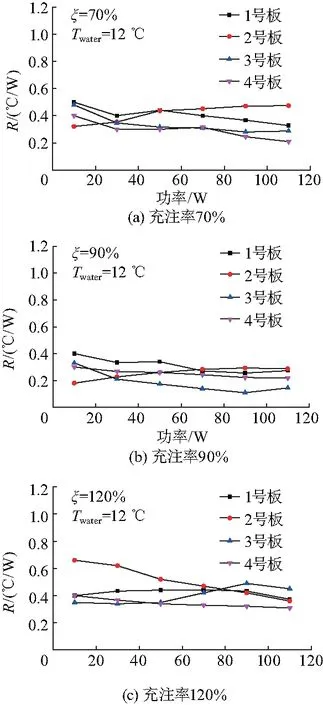

4个均温板热阻随加热功率的变化如图5,热源面积是15 mm×15 mm,充注率分别为70%、90%、120%.均温板的实际换热量由冷却水套进出口水温以及流量计算而得.实验结果表明:1、3、4号板的热阻值随着功率的增加呈递减的趋势,2号均温板的热阻值呈递增的趋势.整体来看,在充注率相同的条件下,3号板的的热阻值最小,传热性能最好.当充注率为90%、加热功率为90 W时,热阻值最小为0.11 K/W,即由粒径为90 μm铜粉烧结的毛细芯均温板性能较好.混合粒径烧结的均温板性能逊于90 μm铜粉烧结的均温板,混合粒径是平衡毛细力和流动阻力矛盾的一种途径,但是其优势并没有发挥出来,需进一步摸索其烧结制程.小粒径铜粉制作的毛细芯毛细力相对较大,但流动阻力也相应很大;大粒径铜粉毛细力较小,但流动阻力也相应很小.从实验测试的结果看,大粒径铜粉均温板性能较好,这说明:回液阻力对所制均温板热阻性能的影响更大.

图5 不同充注率下均温板热阻随加热功率的变化Fig.5 Variation of the thermal resistance of the vapor chamber with heating power under different charging rates

2.2 充液率对均温板传热性能的影响

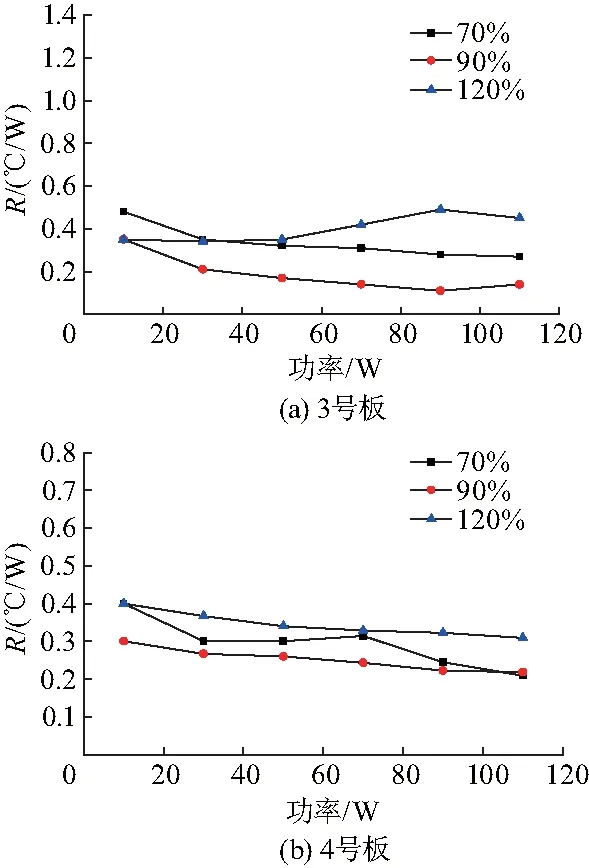

图6为3号板和4号板在不同充液率情况下的热阻值变化情况.

图6 各均温板在不同充注率下的热阻Fig.6 Thermal resistance of each vapor chamber at different charging rates

整体来看,在充液率为90%的情况下,均温板热阻值最小,70%和120%充注率情况下热阻值稍高.对于3号板来说,在90%充注率下均温板热阻最低达到0.11 K/W左右.4号板的情况也与3号板相似,也是在90%充注率的时候传热性能最好.

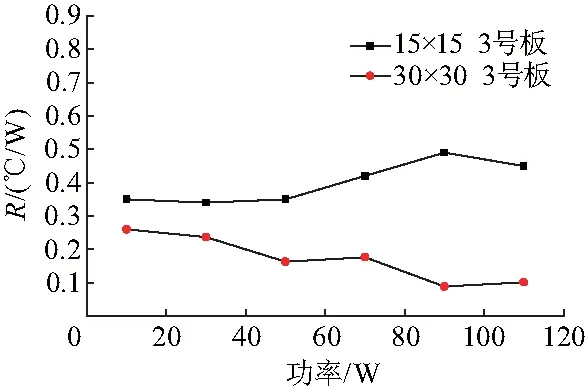

2.3 热源大小对均温板传热性能的影响

图7为不同加热面积对均温板热阻的影响.在热源面积是15 mm×15 mm情况下,充注率为120%时均温板轴向热阻范围为0.3~0.8 K/W;而在热源面积是30mm×30 mm情况下,均温板的热阻值皆比较低,在0.09~0.35 K/W,热阻值减小了1倍左右.

图7 不同热源面积对均温板热阻的影响Fig.7 Effect of different heat source areas on the thermal resistance of the vapor chambers

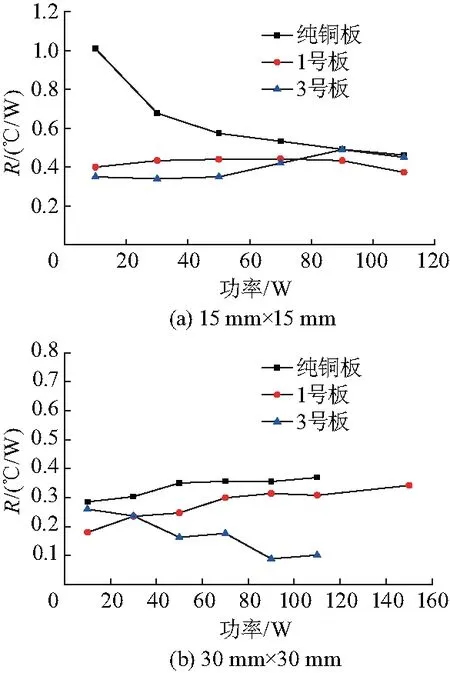

图8为两种加热面积下均温板和铜板的热阻对比,均温板的充注率为120%.无论是15 mm×15 mm的热源面积,还是30 mm×30 mm的热源面积,1号均温板和3号均温板的热阻都要低于纯铜板的热阻.这说明实验中均温板的制程是有效的.

图8 不同热源面积下均温板与铜板热阻性能的对比Fig.8 Comparison of thermal resistance performance between vapor chamber and copper plate under different heat source areas

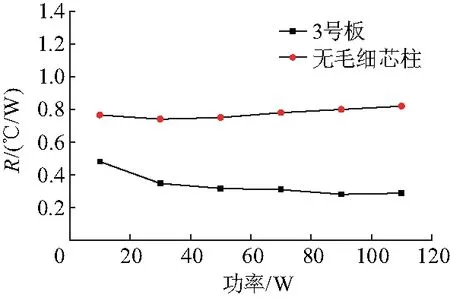

2.4 有无毛细芯柱对均温板传热性能的影响

图9比较了有毛细芯柱的4块均温板与没有毛细芯柱的均温板的传热性能,充注率为70%.结果表明:有毛细芯柱的3号均温板热阻值在0.3~0.5 K/W,无毛细芯柱的均温板的热阻值为0.8 K/W左右,远高于有毛细芯柱结构的均温板.由此可以看出,在上下毛细芯之间烧结有毛细芯铜粉柱可以大大提高均温板的传热性能,毛细芯铜粉柱将冷凝端和蒸发端毛细芯连接在一起,大大缩短了回流路径,加快循环过程,最终起到了减小均温板热阻的作用.

图9 有无毛细芯柱均温板热阻Fig.9 Thermal resistance of vapor chamber with or without capillary pillars

3 结论

文中研究铜粉粒径、充液率和热源面积对均温板热阻的影响,主要结论如下:

(1) 利用烧结铜粉均温板在充注率为90%时,均温板的热阻值较小,粒径较大的均温板散热性能较佳,铜粉粒径为90 μm的热阻值最小达到0.11 K/W.

(2) 热源面积对均温板热阻性能有极大影响,相同加热功率下,小面积热源的热阻远高于大面积热源的热阻.

(3) 实验中均温板的热阻低于纯铜板,这说明制程是可行的;采用多孔柱支撑结构,可大大缩短回液路径,均温板的性能得以较大提升.

后续的研究需进一步优化毛细芯的烧结制程,为获得更好散热性能的均温板研制打下基础.