油润滑条件下滑动摩擦表面三维形貌分形变化规律研究

2020-05-19周元凯

左 雪,周元凯

(江苏科技大学 机械工程学院, 镇江 212003)

磨损表面三维形貌是摩擦副在相互作用过程中形成的微观几何形貌,它可以为机械设备的故障诊断、状态识别和耐磨性能评价提供依据,通常采用三维粗糙度参数进行研究[1].文献[2]采用算术平均偏差Sa,均方根偏差Sq,最大谷深Sv,最大峰高Sp和表面总高St对铸铁和42CrMo4钢在磨损过程中的表面三维形貌进行表征.文献[3]发现磨损前后表面形貌的混合特性参数Sdq和Sdr有密切关系.文献[4]发现粗糙度参数表面轴承指数Sbi,核心流体保留指数Sci和山谷流体保留指数Svi与表面形貌的变化有关,能够准确对磨损表面形貌进行表征.文献[5]采用低频和高频特征参数表征了船用柴油机缸套-活塞环在不同磨损阶段的磨损表面形貌.结果表明,低频特征参数反映了磨合表面的接触面积,其值愈大,接触面积愈大.高频特征参数反映了磨合表面的粗糙度,其值愈大,粗糙度愈小.但是,这些粗糙度参数依赖于设备的采样长度和分辨率,与尺度相关,即相同的磨损表面,不同的仪器会呈现不同的粗糙度值[6].这就需要采用具有尺度独立性的分形参数表征磨损表面三维形貌.

分形是一种具有自相似性和标度不变性的现象,分形维数是分形的表征参数[7].采用分形方法表征表面形貌,其结果具有确定性和唯一性[8-9].文献[10]认为机加工表面和磨损表面具有自仿射性,采用分形理论可以表征磨损过程.文献[11]运用分形理论表征磨削表面,发现磨削表面具有自相似性和多尺度性.文献[12]采用分形维数和尺度系数对磨合试验中的磨损表面轮廓进行了表征.文献[13]采用分形维数,尺度系数和特征粗糙度表征磨损过程中表面形貌的变化规律文献[14]发现,不仅表面轮廓具有分形特征,表面三维形貌也具有多尺度和自仿射等分形特点.文献[15]针对三维表面形貌的非平稳性和多尺度性,采用分形方法对不同磨损表面的灰度图片进行表征和识别.文献[16]采用盒维数法计算了磨损表面三维形貌的分形维数,发现表面形貌的分形维数与表面粗糙度有关,粗糙度越小,分形维数越大.文献[17]采用分形维数研究了缸套表面的三维形貌,发现分形维数能反映三维形貌的不规则性和填充空间的能力.文献[18]中采用分形理论研究表面三维形貌,结果发现,分形维数能够反映不同尺度下表面三维形貌在细节上的不规则性和自相似性的差异,从而准确地对表面形貌进行表征.文献[19]发现分形维数变化周期的长短可以反映材料表面形貌的耐磨性.周期越大,表示分形维数变化速率越慢,表面形貌保持时间越长,耐磨性能越好.虽然分形方法已经应用于磨损表面三维形貌的研究,但大多集中在磨损表面的静态表征,对于整个磨损过程中表面三维形貌变化规律的研究较少,也没有同时考虑两配副表面三维形貌变化的研究.因此,采用分形方法研究整个磨损过程中摩擦副表面三维形貌分形维数的变化具有重要意义.

1 摩擦磨损试验

1.1 试验设计

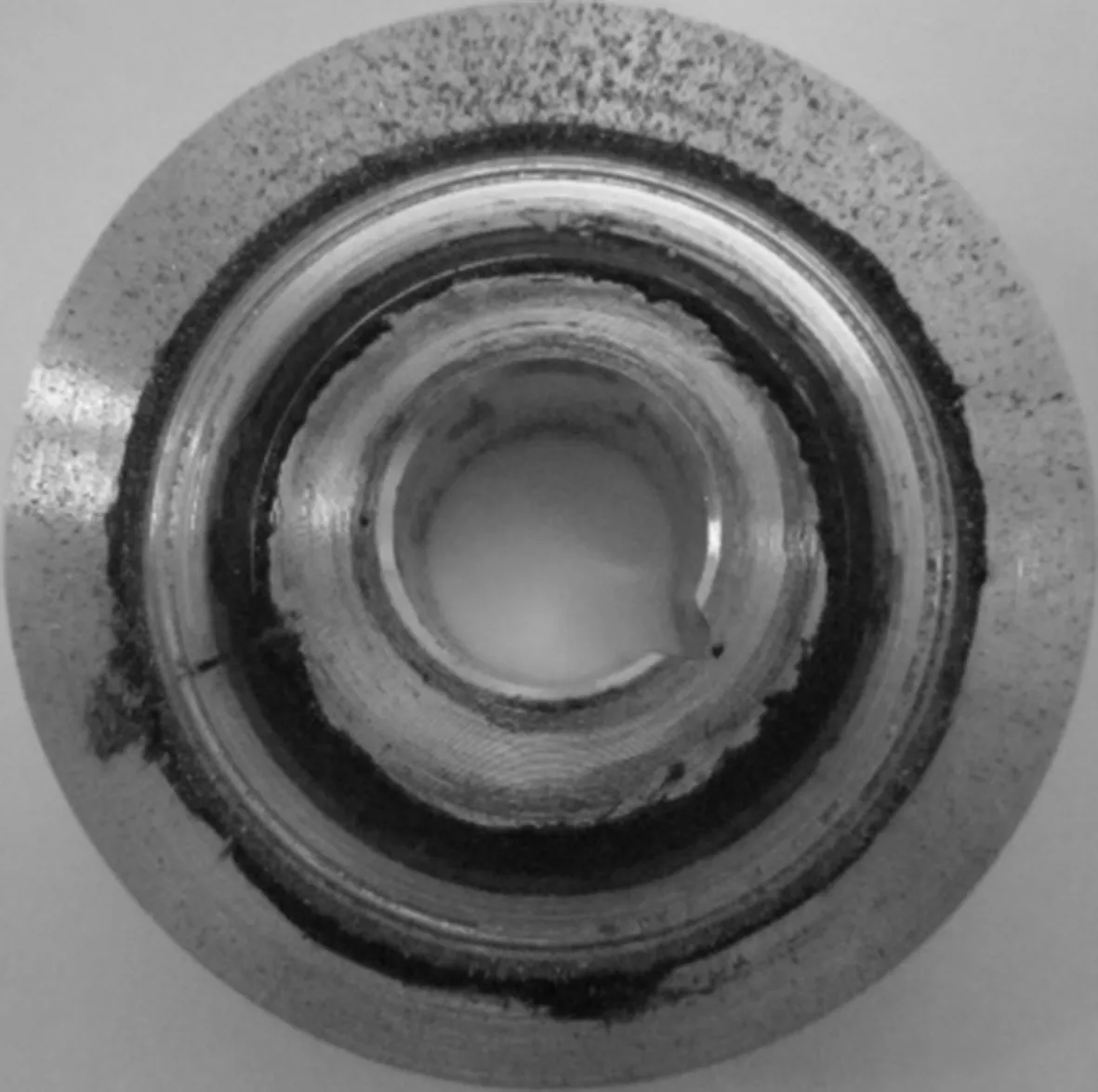

在环-盘摩擦磨损试验机上进行磨损试验,如图1.环试样的材料为轴承钢GCr15,硬度为685 HB.盘试样的材料为黄铜H70,硬度为109 HB.环试样的内径为24 mm,外径为34 mm,盘试样的外径为46 mm,接触区域的名义接触面积为455.3 mm2.采用两因素的全因素方法进行试验,试验的两个因素分别为载荷和速度,其中速度由转速和半径计算得到.载荷的两个水平分别为0.85,1.31 MPa;速度的两个水平分别为0.46,0.76 mm/s.试验总共进行4组,具体的试验设计方案如表1.试验前,添加型号为API CD15W-40的润滑油0.6 ml,试验过程中不再补给润滑油.

图1 环-盘摩擦磨损试验机Fig.1 Ring-on-disc tribometer

表1 试验设计表Table 1 Design of experiments

1.2 试验方法

为了同时采集盘试样和环试样的表面三维形貌,采用分阶段换试样的方法进行试验.首先,进行一次确定时间的磨损试验;然后,更换一对新的摩擦副,并延长磨损时间进行第二次试验;以此类推,直至最后一次试验的摩擦副表面发生剧烈磨损.每组试验结束后,依次采集盘试样和环试样的表面三维形貌,可得整个磨损过程中摩擦副的表面三维形貌.

2 摩擦副磨损表面三维形貌的变化规律

采用基恩士生产的三维激光共聚焦显微镜VK-X250K采集磨损表面的三维形貌.主要通过激光向XYZ方向超高速扫描表面,可实现对磨损表面的低噪音、高分辨的非接触测量.测量的综合倍率范围为60~28 800倍,高度的显示分辨率为0.5 nm.测量环和盘试样采用的倍率为400倍,测量的视野范围为2 596 μm×538 μm.

2.1 盘试样表面形貌的变化

将不同工况下的磨损表面放入超声波清洗器,使用酒精进行清洗.干燥后,采用三维激光共聚焦显微镜测量磨损表面的三维形貌.每个磨损表面分别沿半径方向测量3个不同的区域,用于后续表面分形维数的计算.为节省篇幅,仅列出试验4在不同时间段盘试样的部分表面三维形貌,如图2.

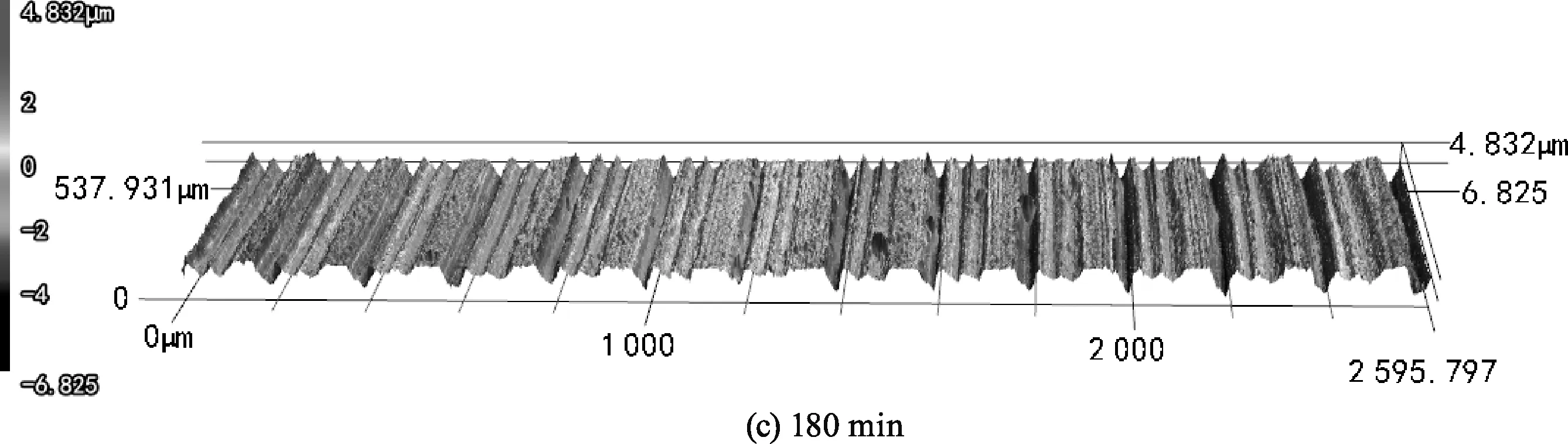

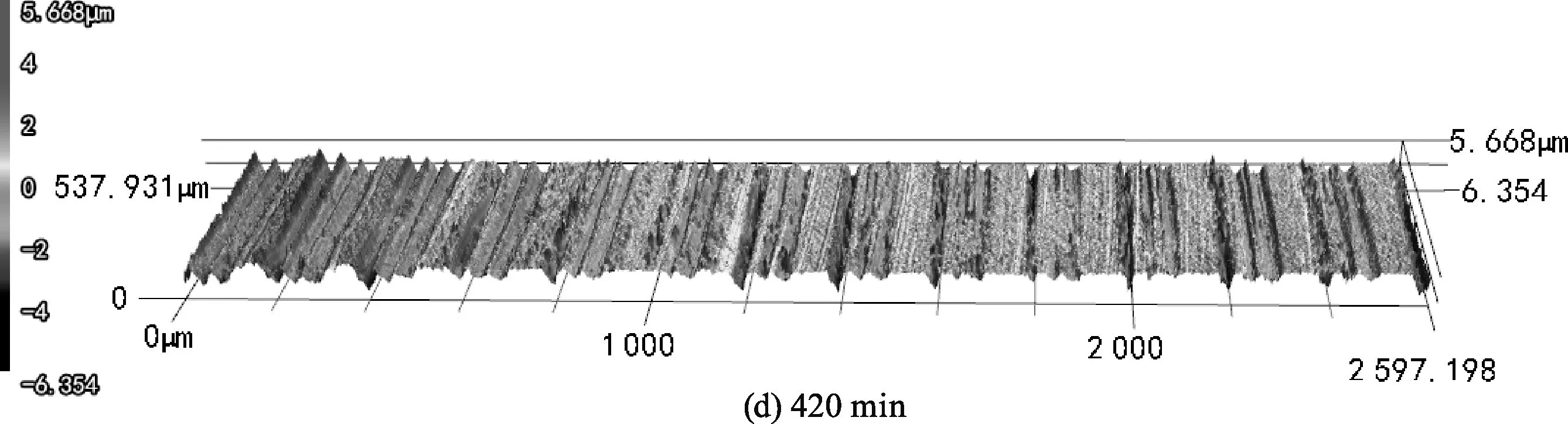

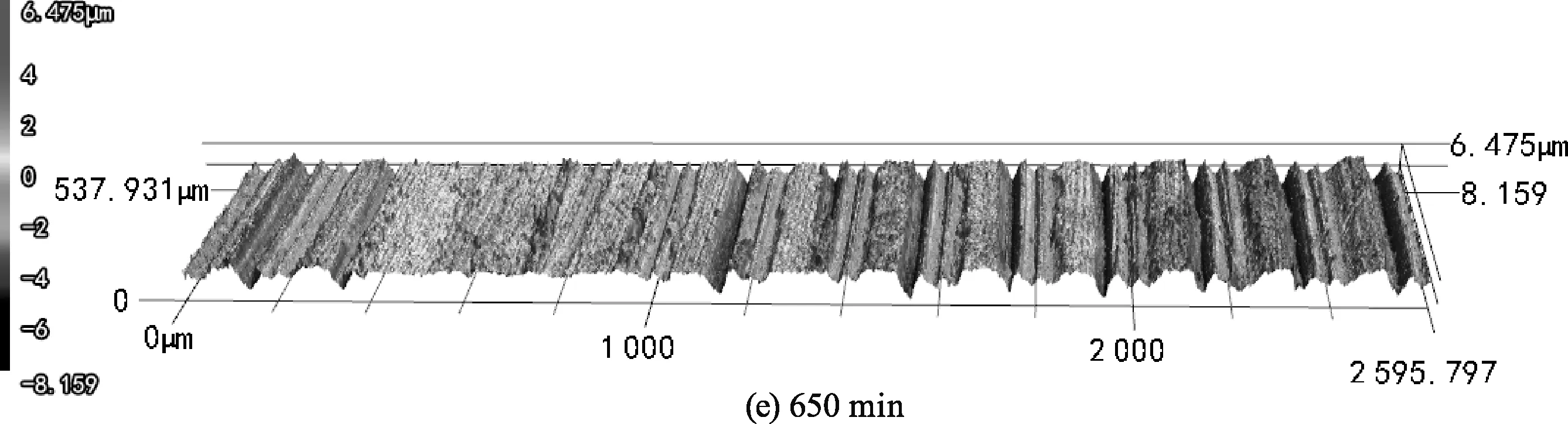

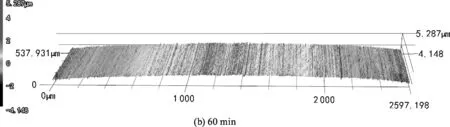

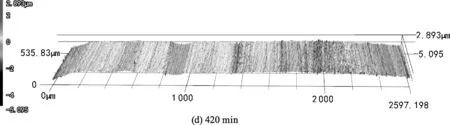

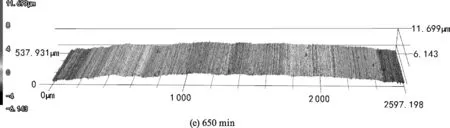

从图中可以看出,初始表面形貌每个波峰的左侧是两个峰值较小的小波峰和两个深度较浅的小波谷,右侧是一个较深的波谷;波峰尖锐,峰值高,波谷明显,宽度窄,如图2(a).磨损60 min后,大波峰顶端被磨掉,变成较宽的平面,如图2(b),这个阶段为表面形貌的磨合磨损阶段.磨损180 min后,大波峰平面进一步变宽,波谷无变化,如图2(c).磨损420 min后,大波峰平面宽度稳定,波谷宽度变窄,深度变浅,如图2(d),这个阶段为表面形貌的稳定磨损阶段.磨损650 min后,表面形貌发生变化,左侧区域波谷被填充,变成复杂的粗糙表面,右侧区域表面形貌波峰平面宽度保持稳定,如图2(e).磨损830 min后,表面形貌发生剧烈变化,波峰波谷相间的车削纹理消失,左侧区域峰谷没有明显差异,右侧区域产生3个深度较浅的小犁沟和1个又宽又深的大犁沟,如图2(f),这个阶段为表面形貌的剧烈磨损阶段.

图2 试验4不同时间段盘试样磨损表面三维形貌图Fig.2 Three-dimensional topography of disc worn surface for different time segments in test 4

2.2 环试样表面形貌的变化

图3为与图2所对应的试验4中不同时间段环试样的部分表面三维形貌.从图中可以看出,初始环试样表面形貌为典型的磨削纹理,具有明确的方向性,高度分布均匀,如图3(a).磨损60 min后,中间区域形貌的高度值变大,如图3(b),这个阶段为表面形貌的磨合磨损阶段.磨损180 min后,表面形貌上附着很多高度不同的颗粒,如图3(c).磨损420 min后,表面形貌高度值减小,如图3(d),这个阶段为表面形貌的稳定磨损阶段.磨损650 min后,表面上聚集大量高度不同的颗粒,形貌变的粗糙,不在均匀一致,如图3(e).磨损830 min后表面附着的颗粒逐渐增加,形貌变的更加粗糙和不均匀,如图3(f),这个阶段为表面形貌的剧烈磨损阶段.

图3 试验4不同时间段环试样磨损表面三维形貌图Fig.3 Three-dimensional topography of ring worn surface for different time segments in test 4

3 摩擦副表面三维形貌的分形变化规律

3.1 盘试样表面形貌分形维数的变化

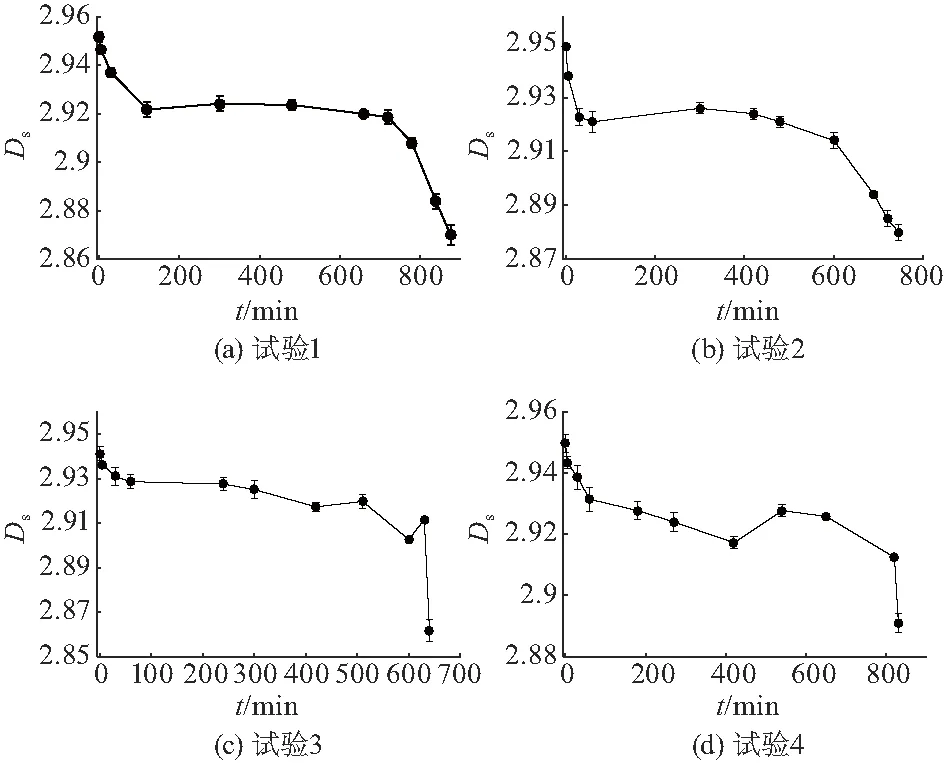

盘试样和环试样表面是各向异性的,采用3D-RMS法[20]计算4组试验中盘试样和环试样表面三维形貌的分形维数.图4为磨损过程中盘试样表面三维形貌分形维数变化规律的误差图.

图4 盘试样表面三维形貌分形维数变化规律Fig.4 Variation law of fractal dimension for disc surfaces

从图中可以看出,4组试验中,表面三维形貌分形维数的变化有相同的规律,均是先增大,然后在小范围内上下波动,最后减小.以试验4为例,从0到180 min,盘试样表面三维形貌的分形维数从2.642增加到2.717;从180 min到540 min,盘试样表面三维形貌的分形维数在2.717和2.734之间波动;从540 min到830 min,盘试样表面三维形貌的分形维数从2.734减小为2.631.通过与图2盘试样的表面三维形貌的变化规律对比发现,分形维数的增大,稳定和减小分别对应于盘试样表面的磨合磨损,稳定磨损和剧烈磨损阶段.

3.2 环试样表面形貌分形维数的变化

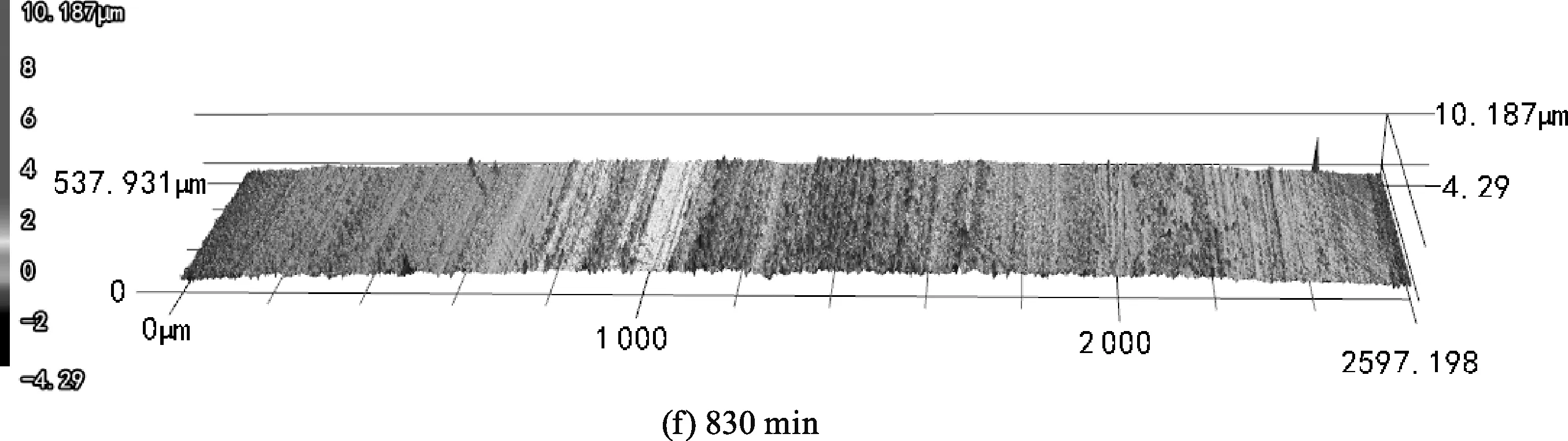

图5为环试样表面三维形貌分形维数变化规律的误差图.

图5 环试样表面三维形貌分形维数变化规律Fig.5 Variation law of fractal dimension for ring surfaces

从图中可以看出,4组试验中,环试样表面三维形貌分形维数的变化有相同的规律,均是先减小,然后维持稳定,最后逐渐减小.以试验4为例,从0到180 min,环试样表面三维形貌的分形维数从2.95降低为2.928;从180 min到540 min,分形维数在2.917和2.928之间波动;从540 min到830 min,三维形貌的分形维数从2.928减小为2.891.通过与环试样表面三维形貌的变化对比发现,在磨合磨损阶段,环试样表面三维形貌的分形维数逐渐减小,在稳定磨损阶段,三维形貌的分形维数维持稳定,在剧烈磨损阶段,三维形貌的分形维数逐渐减小.

3.3 分析与讨论

分形维数能够反映磨损表面三维形貌的复杂程度,不规则程度以及整体与局部的自相似程度[21-22].分形维数越大,表面三维形貌越复杂,精细结构越多,整体与局部的自相似性越强.

初始盘表面形貌为车削纹理,周期性明显,则分形维数较小;环表面形貌为磨削纹理,精细结构多,则分形维数较大.在磨合磨损阶段,盘表面上较高的波峰逐渐被磨掉,变成较宽的承载平面,且随着磨损时间的增加,承载平面的面积逐渐增大,形貌上的细节结构不断增加,则分形维数逐渐增大.由于环的硬度远大于盘,在摩擦副相对运动时,黄铜材料粘着并转移至环的表面,导致表面粗糙,精细结构减小,形貌的分形维数降低.

在稳定磨损阶段,盘表面的磨损量逐渐减小,承载平面的面积和形貌的复杂性逐渐维持稳定,则分形维数的变化趋于稳定.而环表面和盘表面相互匹配和适应,随着盘表面分形维数增大并维持稳定,环表面形貌的分形维数也趋于稳定.

在剧烈磨损阶段,润滑油发黑变质,如图6.盘表面发生严重的粘着磨损,产生大量犁沟,波谷的深度和宽度增大,表面细节结构被破坏,整体和局部的自相似减弱,则分形维数减小.

图6 剧烈磨损后的盘试样表面照片Fig.6 Photograph of disc specimen after severe wear

由于盘表面粘着磨损产生的铜屑不断迁移到环表面上,环表面上的黏着物不断增加,细节结构减少,则分形维数减小.因此,磨损过程中表面三维形貌分形维数的变化规律能够反映磨损表面在细节结构和复杂程度上的变化.

4 结论

运用分形方法研究了盘和环表面三维形貌在磨损过程中的变化规律.在环-盘摩擦磨损试验机上进行了分阶段换试样的磨损过程试验,使用激光共聚焦显微镜采集盘和环表面的三维形貌,采用3D-RMS法计算了摩擦副表面三维形貌的分形维数.主要研究结论如下:

(1) 在磨损过程4种工况下,盘表面三维形貌分形维数的变化规律为先增大,然后在小范围内上下波动,最后减小;环表面三维形貌分形维数的变化规律为先减小,然后维持稳定,最后减小.

(2) 通过与摩擦副表面三维形貌的变化对比可知,盘和环表面形貌分形维数变化的3个阶段分别对应于表面的磨合磨损阶段、稳定磨损阶段和剧烈磨损阶段.磨损表面形貌的分形研究揭示了摩擦系统的非线性行为,并对磨损状态识别具有指导意义.