三聚氰胺-脲醛树脂改性木基石膏复合材料的效果及机理

2020-05-19赵明元唐中秋刘伟庆

岳 孔,梁 冰,赵明元,唐中秋,王 烽,刘 健,刘伟庆

(南京工业大学土木工程学院,南京211800)

0 引 言

石膏板含有大量结晶水,火灾发生时能有效起到吸收热量和降低温度的作用,且具有轻质、环保和节能等优点,在木结构中主要用作楼板和墙板的抗火覆面板[1-2]。研究表明,16 mm厚石膏板覆面的组合墙体,其耐火极限在120 min以上[3-4],满足抗火性能要求。但石膏板力学性能严重不足,在常规的加工、运输和施工中易折断[5-6],因此仅用作隔墙和装饰板,无法在建筑结构领域中用作受力构件。

随着人们对多高层木结构需求的增加,建筑中常用到的木基结构板剪力墙的抗侧力性能和抗火性能需相应提高。当木基结构板剪力墙承担较大水平力作用时,力学性能较低的石膏板将过早破损,而失去隔火作用,导致结构失效。同时,石膏板耐水性能较差,难以用于浴室或厨房等高湿环境中。

以石膏为连续相和胶凝材料、木刨花为增强相,复合缓凝剂制成的木基石膏复合材料,弥补了石膏板原本的高脆性,改善了刨花板的阻燃性能,因此兼具耐火和强度的优点[2,7]。研究表明,采用水性环氧树脂预先对木刨花改性,由于环氧树脂胶合性能较强[8],增强了石膏与刨花之间的界面性能,制得的木基石膏复合材料具有较高的力学性能[9]。但石膏的胶凝硬固速度较快,无法提供足够的操作时间以满足连续相和增强相机械拌合的制备要求,因此传统木基石膏复合材料制备中常采用添加复合缓凝剂水溶液的方式来延缓石膏的硬化速度,但缓凝剂和水分的加入会造成石膏晶体硬化孔径大、结构劣化,还降低了石膏晶体微结构之间的互锁效应,导致复合材料强度的降低[10]。荷载作用下,复合材料连续相通过界面分散和传递应力,因此界面结合是决定复合材料强度的关键因素[11-12]。常规木基石膏复合材料中,石膏与常用的植物纤维增强相之间为机械咬合作用,没有化学结合,较弱的界面性能也是复合材料力学性能较低的重要因素[9,13]。此外,在现代结构形式中,除结构的承载力和耐久性需要加以关注的同时,结构还需具备一定的变形能力,以满足必要的延性性能,从而使结构在反复荷载作用下保证整体性,但目前关于木基石膏复合材料延性性能的相关文献报道较少。

在现有研究基础上,为提高木基石膏复合材料的力学性能,本文提出了免加缓凝剂的木基石膏复合材料新型制备工艺,并开展其物理力学性能试验,以期为其力学性能的进一步提升和产品的工程应用提供技术支撑。

1 材料与方法

1.1 材料

国产杉木(Cunninghamia lancelolate)锯材和10 mm厚石膏板均购自南京工大木结构科技有限公司,杉木的平均密度为0.350 g/cm3。常温固化型结构用双组份三聚氰胺-脲醛树脂胶黏剂(melamine-urea formaldehyde,MUF),由Akzo Nobel Adhesives Pte.Ltd提供,胶黏剂主剂为白色粉状固体,固化剂为黄色液体。建筑石膏粉由湖北美基石膏制品有限公司提供,其主要成分为半水石膏,初凝时间为5~14 min,终凝时间为16 min。9.5 mm厚度的纸面石膏板购自泰山石膏股份有限公司。

1.2 石膏基复合材料制备

依次采用BX-218型双鼓轮刨片机(郑州荣铭机械设备有限公司)和BX-216型鼓式削片机(郑州一铭机械设备有限公司),将杉木锯材加工成长条状刨花,刨花的宽度、厚度和长度范围分别为1.60~3.16 mm、0.16~0.82 mm和3.0~15.0mm,加工出的杉木刨花增强相的形态见图1。

图1 木材刨花增强相Fig.1 Wood particle reinforcement

根据MUF供应商产品手册,按照5:1:9的质量比将主剂、固化剂和水均匀混合。试验设定木基石膏复合材料名义厚度为10 mm,密度为1.2 g/cm3。通过单因素方法,依次通过第一阶段MUF胶黏剂用量和第二阶段木材/石膏质量比对复合材料物理力学性能影响的试验,得到其优化制备工艺。

在第一阶段试验中,根据文献[14],首先固定木材/石膏质量比为0.3、水膏比为0.4,参考单层刨花板施胶量为6%~10%时板材物理力学性能最优、环保性能符合规范的研究结果[15],设定MUF用量分别为木材刨花全干质量的0、15%、21%、27%、33%和39%共计6种水平。将MUF胶黏剂溶液均匀喷洒在木材刨花表面,再通过HN-50型搅拌机(上海菲力博实业有限公司)的机械搅拌作用,将施胶后的木材刨花与建筑石膏粉充分混合。采用XLB-D680型平板硫化机(青岛信本科技有限公司),在室温环境中压制板坯,根据MUF胶黏剂固化时间取压合板坯时间为6 h[16],压力为4 MPa,通过MUF胶黏剂的粘结作用使木基石膏复合材料初步成型。再对板材表面喷洒水分,水分用量由水膏比和建筑石膏粉用量计算得到[11],喷水后再次对板材施加压力,压合时间为8 h,压力为1 MPa。木基石膏复合材料的初步成型和增湿固化的压合全过程均采用厚度规控制板材厚度,压制完成后,将成型后的板材置于45℃烘箱中,直至木基石膏复合材料的含水率(moisture content,MC)达到2%~3%。第二阶段的试验在上述第一阶段试验中MUF用量优化工艺基础上,再采用0.35和0.40 2种木材/石膏质量比进行木基石膏复合材料的制备和性能测试,共计有8种复合材料。各项指标测试前,试件均在温度为(20±2)℃、相对湿度为(65±5)%的环境中养护7 d。

1.3 试验方法

石膏板及木基石膏复合材料试件的物理力学性能测试根据文献[17]进行,测试指标包括密度、24 h吸水厚度膨胀率(24 h thickness swelling,TS)和含水率共计3个物理性能参数,以及内结合强度(internal bond strength,IB)、静曲强度 (modulus of rupture,MOR)和弹性模量(modulus of elasticity,MOE)共计3个力学性能参数。测试密度、TS和含水率该3个物理性能参数,以及内结合强度的试件尺寸均为50 mm×50 mm×10 mm;测试抗弯强度和弹性模量的试件尺寸均为280 mm×50 mm×10 mm,跨距为230 mm;抗弯强度、弹性模量和内结合强度测试时的加载速度均为2 mm/s。每项物理力学性能指标的重复试件数量均为5个,共计240个试件,每个指标的测试结果取平均值。

木基石膏复合材料中石膏胶凝硬固后的晶体形态和木材/石膏界面情况,采用Phenom Pro型台式扫描电镜(复纳科学仪器(上海)有限公司),对弯曲测试后的试件破坏面进行观测。通过机械切割方式,加工出尺寸为5 mm×5 mm×5 mm的试件,再用软毛刷和空气吹扫去除观测面上附着的碎屑。

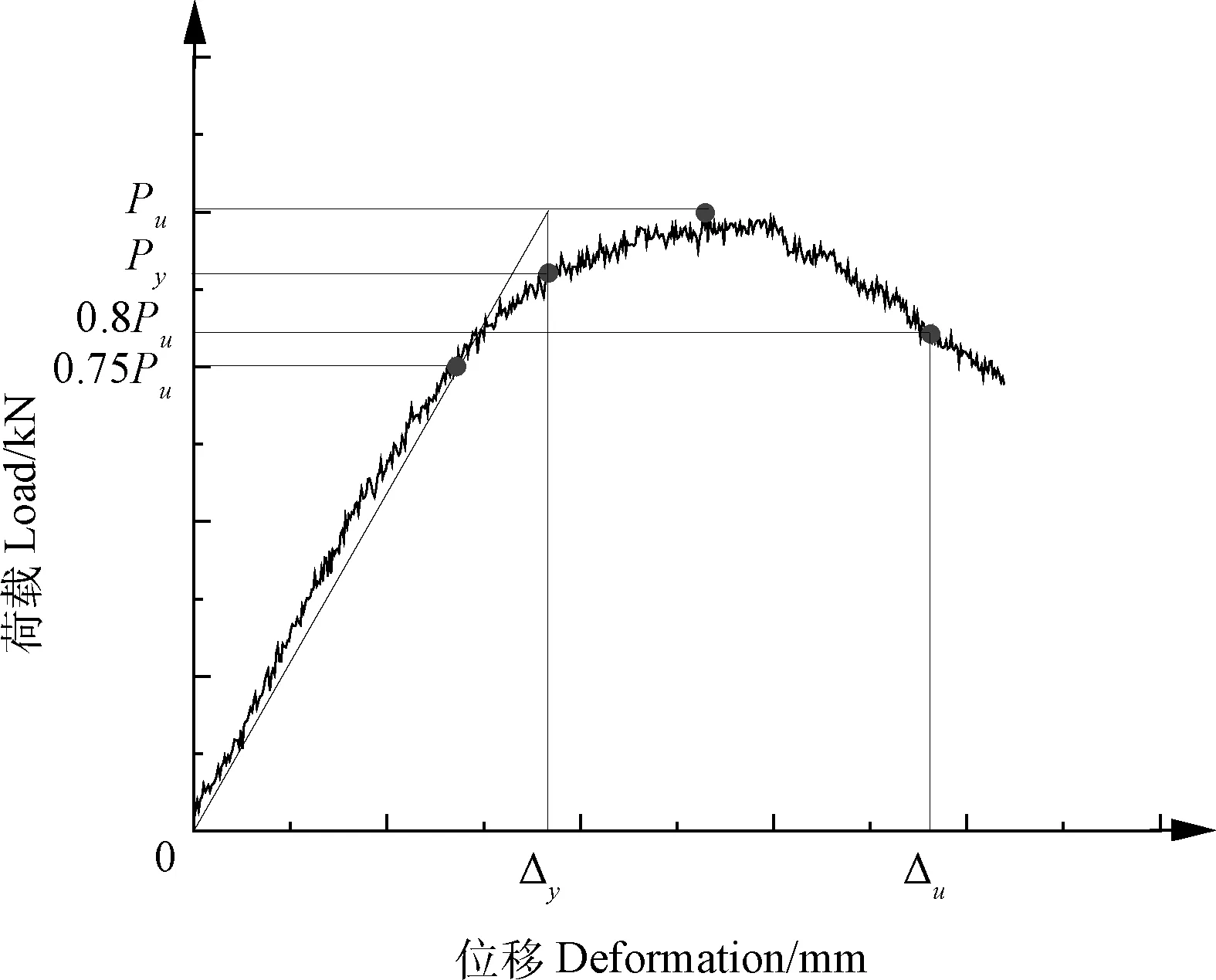

承受弯曲荷载构件的延性采用位移延性系数μ△表示[18]。

式中Δy为屈服位移,mm;Δu为试件受弯试验中的跨中位移,mm。

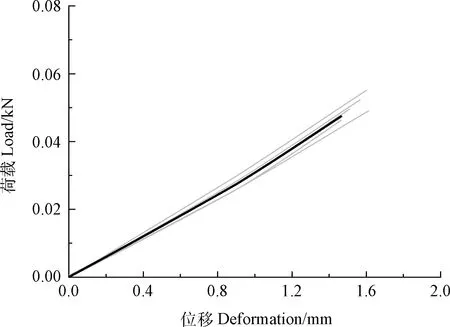

弯曲荷载-位移曲线中的屈服点采用文献[19]在几何作图法确定,如图2所示。

图2 弯曲荷载-位移曲线示意图Fig.2 Curve of bending load with deformation

2 结果与分析

2.1 物理力学性能

制备的木基石膏复合材料如图3所示。图3表明,国产杉木锯材经机械刨切加工后制得的刨花为扁平、窄长的粒状形态;木材刨花与建筑石膏粉拌和并通过人工组坯铺装压制成型后,木材刨花增强相在复合材料内的分布较为均匀,木材刨花的纤维长度方向在复合材料平面内随机分布,因此属于平面内各向同性材料;由于木材刨花的加入,制备的木基石膏复合材料呈现米白至浅黄色,复合材料的表面较为平整,无孔洞、裂隙、刨花团聚、刨花卷曲和局部松软等加工缺陷,能够用作装饰面层材料。

图3 木基石膏复合材料Fig.3 Particle-gypsum composite

通过多次预备试验,基于木材刨花与建筑石膏粉的混合均匀性,在第一阶段试验中得到的33%MUF胶黏剂用量、0.30木材/石膏质量比的优化工艺基础上,再选择0.35和0.40 2种木材/石膏质量比,开展木材/石膏质量比对复合材料物理力学性能影响试验研究。

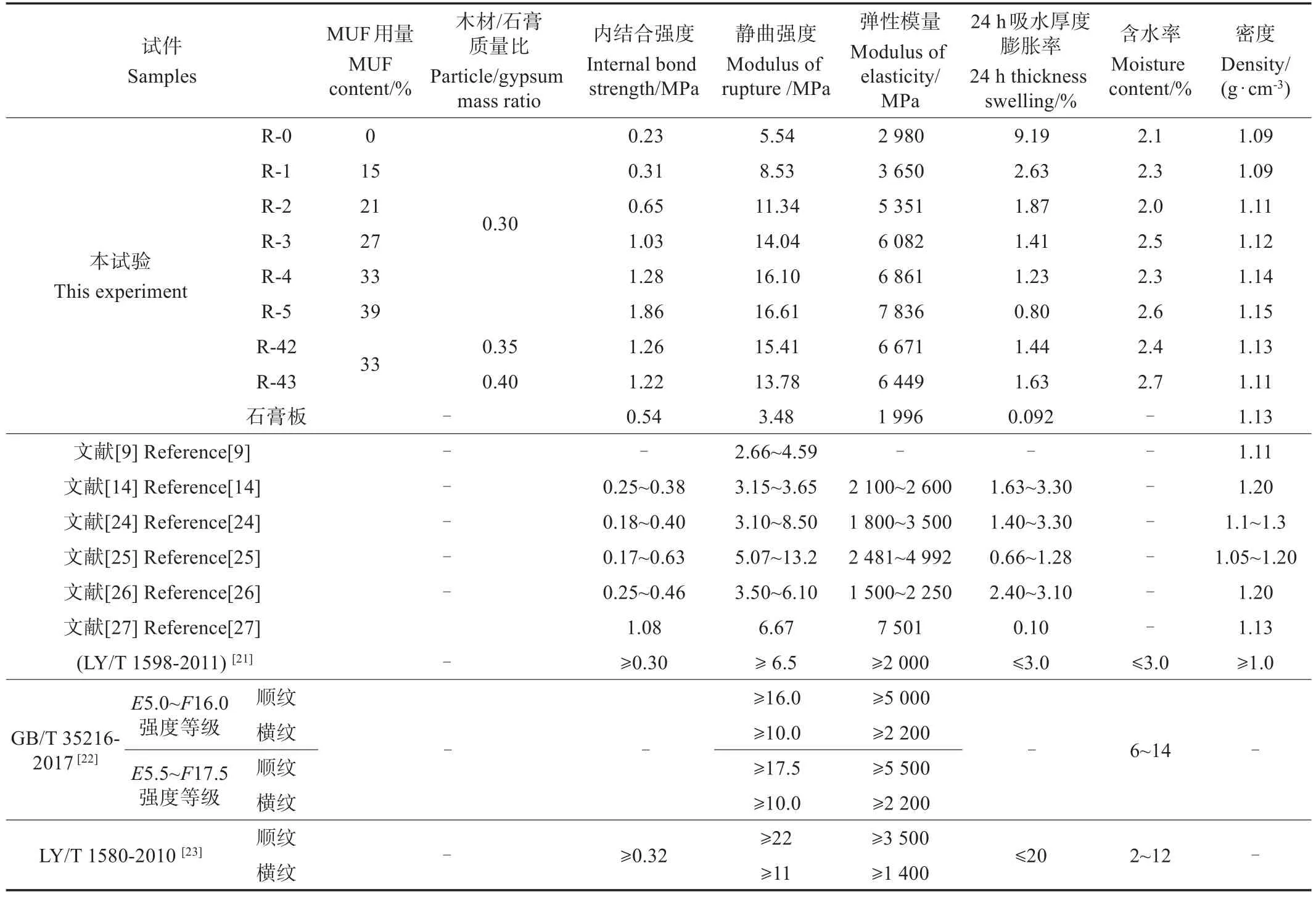

不同MUF胶黏剂用量及不同木材/石膏质量比下的木基石膏复合材料的物理力学性能,及其与石膏板、《石膏刨花板:LY/T 1598-2011》产品标准[21]、《结构胶合板:GB/T 35216-2017》[22]和《定向刨花板:LY/T 1580-2010》[23]结构板材标准中的规范值和文献[14,24-27]的比较情况见表1。

表1表明,MUF胶黏剂用量大于15%时,木基石膏复合材料的物理力学性能均能够满足《石膏刨花板:LY/T 1598-2011》产品标准[21]的要求,除顺纹抗弯强度外,其余力学性能指标还符合《定向刨花板:LY/T 1580-2010》结构板材标准[23]的规定;当MUF胶黏剂用量为33%及以上时,木基石膏复合材料符合《结构胶合板:GB/T 35216-2017》结构板材标准[22]中E5.0-F16.0强度等级的规定。试验范围内,当MUF用量为39%时,木基石膏复合材料的物理力学性能最优,其内结合强度、抗弯强度、弹性模量和24 h吸水厚度膨胀率分别为1.86 MPa、16.61 MPa、7 836 MPa和0.80%,均高于已有研究结果[14,24-27],说明本文提出的木基石膏复合材料能够用作结构板材。

从表1可以看出,MUF胶黏剂用量与木基复合材料内结合强度、抗弯强度和弹性模量等力学性能呈正相关关系,与24 h吸水厚度膨胀率呈负相关关系。未添加MUF胶黏剂时,木基石膏复合材料的内结合强度、抗弯强度、弹性模量和24 h吸水厚度膨胀率分别为0.23 MPa、5.54 MPa、2 980 MPa和9.19%。说明石膏和木材刨花之间通过石膏水化结晶形成了物理结合,具有一定的强度,但仅通过这种物理结合形成的界面力,难以有效传递和分散应力,木材刨花增强相未能充分发挥其强度性能。因此,除弹性模量外,R-0试件的力学性能和吸水厚度膨胀率均不能满足《石膏刨花板:LY/T 1598-2011》产品标准[21]的要求。随着MUF胶黏剂用量的增加,木基石膏复合材料物理力学性能改善明显,当MUF胶黏剂用量为39%时,R-5试件的内结合强度、抗弯强度和弹性模量分别较《石膏刨花板:LY/T 1598-2011》产品标准[21]中的规范值提高520.0%、155.5%和291.8%,24 h吸水厚度膨胀率降至26.67%。由于木基石膏复合材料在制备时未对增强相进行定向处理,增强相在复合材料平面内随机均匀分布,因此属于平面内各向同性材料,当MUF胶黏剂用量为39%时,R-5试件的抗弯强度和弹性模量较《定向刨花板:LY/T 1580-2010》结构板材标准[23]中的横纹方向对应指标分别提高51.0%和459.7%,与该标准中的顺纹弹性模量规范值提高123.9%,但抗弯强度较规范值低24.5%;较《结构胶合板:GB/T 35216-2017》结构板材标准[23]中E5.0-F16.0强度等级的横纹方向对应指标分别提高66.1%和256.2%,较该标准中的顺纹方向对应指标分别提高3.8%和56.7%。

MUF胶黏剂的粘结性能较好[16],固化后耐水性强[28],因此改善了石膏与木材刨花的粘结性,通过增强两相界面性能,降低了木材刨花的吸水能力,提高了复合材料的力学性能。同时,木材刨花尺寸较小,MUF胶黏剂在木材内部有一定渗透,固化后对木材具有增强作用[29-30],也导致复合材料力学性能的提高。添加MUF胶黏剂,还增加了石膏本身的强度,使得石膏晶体之间粘结更紧密;未被石膏覆盖的木材刨花通过MUF胶黏剂相互粘结,弥补了石膏分布相对不均的不足。表1表明,随着MUF胶黏剂用量的增加,木基石膏复合材料抗弯强度和弹性模量的增加幅度明显低于内结合强度,尤其当MUF胶黏剂用量从33%增加到39%时,内结合强度提高45.3%,但抗弯强度和弹性模量仅分别提高3.2%和14.2%。因此,综合考虑强度与成本,33%的MUF胶黏剂用量较合理。

表1还表明,试验范围内,随着木材/石膏质量比的增大,试件的力学性能略有降低,24 h吸水厚度膨胀率提高,但变化幅值较小,且均高于《石膏刨花板:LY/T 1598-2011》产品标准[21]的要求;除顺纹抗弯强度外,其余指标均满足《定向刨花板:LY/T 1580-2010》结构板材标准[23]的规定,但抗弯强度略低于《结构胶合板:GB/T 35216-2017》结构板材标准[22]的规定。随着木材/石膏质量比的增加,石膏相对用量降低,使木材刨花与石膏之间的粘结面积相对减少,削弱了两相间的界面力;木材刨花相对用量增加,其较强的吸水性影响了石膏的水化体系;同时,未被石膏覆盖的亲水性木材刨花裸露面积增多,试件的吸水厚度膨胀率增加。因此,随着木材/石膏质量比的增加,复合材料力学性能降低,试验范围内,0.30的木材/石膏质量比较优。

表1 本研究木基石膏复合材料与现有文献物理力学性能对比Table 1 Comparison of physical and mechanical properties of particle-gypsum composites between present study and literatures

33%的MUF胶黏剂用量和0.30的木材/石膏质量比的优化工艺,木基石膏复合材料的物理力学性能符合《石膏刨花板:LY/T 1598-2011》产品标准[21]的规定,并满足《结构胶合板:GB/T 35216-2017》结构板材标准[22]中E5.0~F16.0强度等级的要求,能够用作结构板材。

2.2 抗弯延性性能

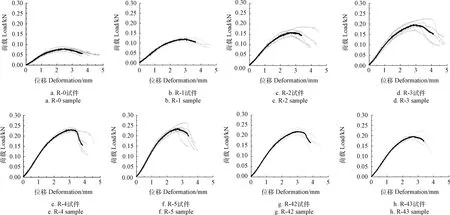

荷载作用下构件进入非线性状态后,在承载力没有显著降低情况下的变形能力称为延性[31]。石膏板和木基石膏复合材料试件的荷载-位移曲线分别见图4和5。

图4 石膏板弯曲荷载-位移曲线Fig.4 Load-deformation curves for gypsum plasterboard in bending tests

图5表明,石膏板在弯曲破坏时位移较小,受弯全过程中其位移增量与荷载增量呈比例关系,试件底部受拉区断裂破坏较为突然,出现承载力突然大幅下降现象,属于明显的脆性破坏。所有的木基石膏复合材料试件的荷载-位移曲线均表现出较为明显的非线性特征,弯曲荷载作用下,其荷载-位移曲线前期斜率较大,表现出线弹性,位移随着荷载的增加而缓慢增长;当荷载较大时,曲线进入第二阶段,表现出较为明显的非线性特征,位移的增长速度高于荷载的增长速度,具有较为明显的延性破坏特征。

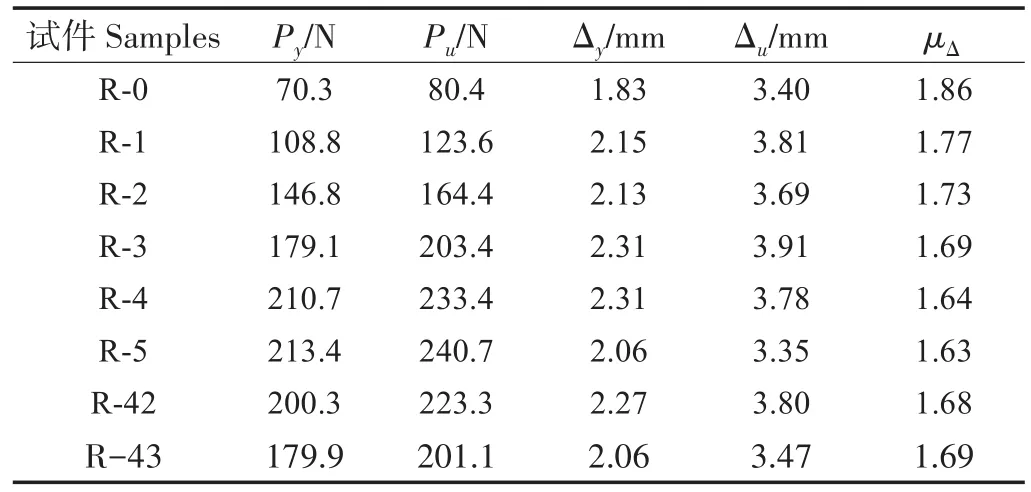

根据弯曲试验中实测数据,以及式(1)计算得到的试件位移延性系数μ△等的结果见表2。

表2表明,石膏板是线弹性材料,而木基石膏复合材料试件具有一定的延性,说明木材刨花以及木材刨花和石膏间的界面是赋予试件延性性能的主要因素。MUF胶黏剂用量不变时,试件的位移延性系数随着木材/石膏质量比的增加而提高,说明木材/石膏间界面粘结面积增大,两相间界面作用力相对不足,可推测界面间剪切滑移的累积是导致试件宏观大变形的主要因素。当木材/石膏质量比恒定时,MUF胶黏剂用量越大,试件的位移延性系数越小,说明木材刨花与石膏之间的粘结性能增强,再次证明了复合MUF胶黏剂有效改善了木材刨花与石膏晶体间的界面性能。

图5 不同MUF用量和木材/石膏质量比试件的荷载-位移曲线Fig.5 Load-deformation curves for composite samples with different MUF content and wood/gypsum ratio

表2 木基石膏复合材料弯曲试验结果Table 2 Bending test results of particle-gypsum composites

抗弯试验中,木基石膏复合材料底部受拉区随着荷载的增加逐渐出现微裂纹,由于复合材料中的增强相具有较好的阻止裂纹扩展的作用,因此试件能够继续持载;随着荷载的增加,试件受拉侧裂纹进一步扩展并增多,试件积聚了大量变形能,当石膏晶体内部或石膏与木材刨花之间的胶合强度达到其极限强度时,试件失去承载力导致断裂破坏,同时释放大量的能量。表明连续相有效充分地起到了传递和分散应力的作用,连续相与增强相之间的界面摩擦力增大,使得木基石膏复合材料承受非弹性变形能力强。

2.3 微观分析

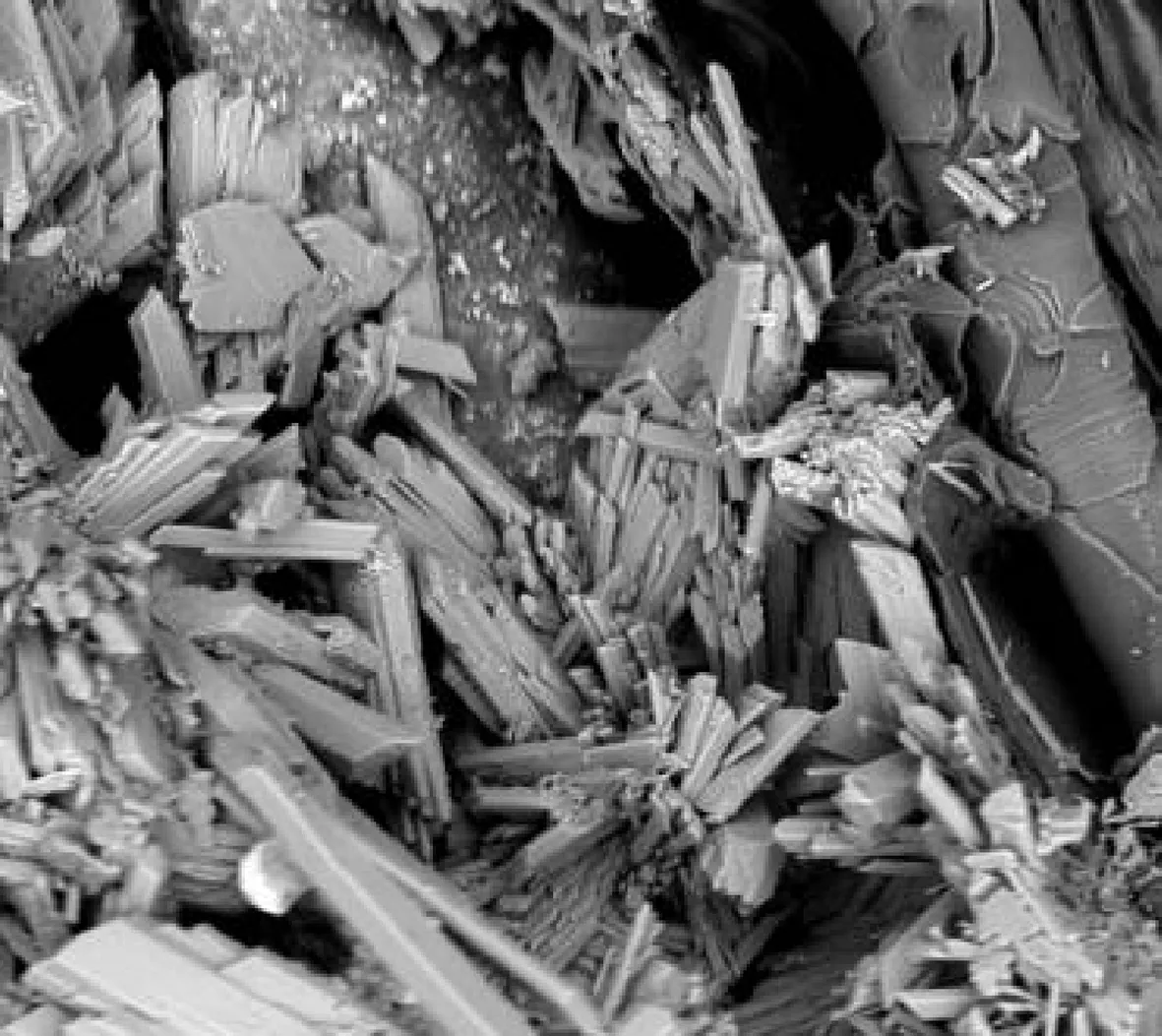

图6为4 000倍下MUF用量为33%时木基石膏复合材料平面内石膏晶体微观形貌的SEM照片。

图6表明石膏晶体纵横交错地交织在一起,呈长细比较大的针状。石膏晶体长约20μm,宽度较小。在复合材料压制过程中,部分石膏晶体也会进入刨花内部孔隙,结晶固化后形成胶钉;同时,在木基石膏复合材料制备过程中添加MUF,能够改善木材刨花和石膏间的界面结合力。石膏晶体之间含有孔隙,石膏和刨花表面附着部分固体小颗粒使晶粒边缘略显不规则,但总的来说,石膏晶体间形成了有效地搭接,石膏结晶网络较致密,硬化体孔结构形态较好,从而赋予复合材料较高的力学性能。

图6 33%MUF用量复合材料扫描电镜图(4 000×)Fig.6 SEM image of composite with 33%MUF content(4 000×)

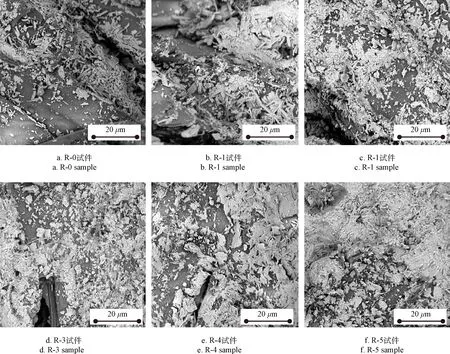

图7 为不同MUF胶黏剂用量的4000倍放大倍率下木基石膏复合材料的断面破坏处微观形态SEM照片,其中较暗部分为刨花,较亮部分为石膏。

图7表明,石膏粉嵌固在刨花表面,胶凝硬固后在刨花表面形成胶钉,从而使复合材料具有一定强度。观测图7a发现,未添加MUF胶黏剂时,刨花表面附着的石膏晶体为细长的针状形态,石膏晶体之间相互交错搭接,但总的来说,刨花表面的石膏包覆量较少,同时还覆盖有小颗粒附着物,说明刨花与石膏晶体间界面结合力较弱,破坏多发生在刨花与石膏的胶合界面处。随着MUF胶黏剂用量的增加,石膏晶体叠合现象明显、相互间接触面积增加,结构更加致密;MUF胶黏剂的加入,还增加了石膏在刨花表面的覆盖量,未被石膏附着的面积明显减少,说明刨花与石膏晶体间的界面结合力明显改善,破坏多发生在石膏晶体连续相,见图7b-7f。

图7 不同MUF用量木基石膏复合材料扫描电镜图(4 000×)Fig.7 SEM images of particle-gypsum composites with different MUF contents(4 000×)

3 结 论

1)提出了木基石膏复合材料初步成型和增湿固化两步法制备方法。MUF胶黏剂用量为33%、木材/石膏质量比为0.30是木基石膏复合材料较优的原材料配比,采用该原材料配比,木基石膏复合材料的内结合强度、静曲强度和弹性模量分别为1.28、16.5和7 350 MPa,分别较产品行业标准中规范值高326.7%、153.8%和267.5%,并且符合胶合板结构板材标准中E5.0~F16.0强度等级的要求,除顺纹方向抗弯强度外,其力学性能还符合定向刨花板结构板材标准的规定,并优于现有研究的结果。研发的木基石膏复合材料能够用作结构板材。

2)石膏板是线弹性材料,其破坏模式为脆性破坏;木基石膏复合材料荷载-位移曲线具有明显的非线性特征,具有一定的延性性能,MUF胶黏剂用量和木材/石膏质量比对其位移延性系数影响较小,MUF胶黏剂用量为33%、木材/石膏质量比为0.30时,木基石膏复合材料较优的位移延性系数为1.64。

3)研发的木基石膏复合材料力学性能提高较明显的原因在于石膏连续相强度的增加,以及木材刨花增强相与石膏连续相间界面性能的提高。采用提出的优化制备工艺,复合材料中石膏晶体细长,晶体间交错搭接,且随着MUF胶黏剂的增加,石膏晶体叠合现象明显、接触面积增加,结构更加致密,说明石膏连续相强度提高;在MUF胶黏剂粘结作用下,石膏在木材刨花表面的覆盖量明显增加,说明木材刨花与石膏晶体间的界面结合力增强。