蔬菜移栽机斜插夹钵式取投苗装置研制

2020-05-19谢守勇阳尚宏谢秋菊段廷亿

谢守勇,阳尚宏,刘 军,宋 磊,谢秋菊,段廷亿

(1.西南大学工程技术学院,重庆 400715;2.丘陵山区农业装备重庆市重点实验室,重庆 400715)

0 引 言

近年来,蔬菜产业成为仅次于粮食种植的产业,其种植面积达到0.2亿hm2以上,使得中国成为世界上蔬菜第一大生产和消费大国[1]。采用育苗移栽方式种植的蔬菜占到了蔬菜种植总量的60%以上,其具有高产稳定、对气候补偿和提高土地利用率等优势[2-4]。但是蔬菜生产属于劳动密集型产业,“用工难、难用工”日益严重,导致蔬菜生产劳动力成本占蔬菜生产总成本50%以上,成为制约其发展的主要因素,因此研究蔬菜移栽机械化、自动化作业是蔬菜产业持续发展的必然趋势[5-10]。取投苗是蔬菜移栽中一个非常重要的环节,但是目前国内用于蔬菜移栽的机具主要是半自动移栽机,取投苗仍停留在人工取苗、投苗阶段,劳动强度大,生产效率低,因此研究全自动蔬菜移栽机取投苗装置具有重要意义[11-13]。

国内外学者对取投苗装置进行了广泛研究,提出了顶出式[14]、顶出夹取式[15-18]、插入夹取式[19-24]、气力式[25-28]等形式多样的取投苗装置。意大利法拉利公司提出了一种顶出夹取式取苗机构,采用自动控制系统与气动系统相结合的方式,其对钵苗的适应性较强、损伤率较低,但是价格昂贵[29];日本井关农机株式会社研制了一种顶出式取苗机构,效率较高,但其对与之配套的送苗机构的精度和钵苗的质量要求很高[30];Yung等[31]提出了一种基于视觉系统的机械手移栽机构,利用视觉系统对钵苗位置及姿态进行估算后,由机械手插入钵体中进行取投苗;Rahul等[32]设计了一种5R二自由度并联机器人手臂用于蔬菜移栽,采用机械电子的方法减少了机构的重量,能适应不同的姿态要求;赵匀等[33]提出了一种探入式番茄钵苗移栽机构,采用非圆齿轮行星系机构结合探针通过探入和脱离钵体完成夹钵和投苗动作,可以有效避免对土钵和根系的损坏;童俊华等[34]提出了一种三臂回转式取苗机构,通过在满足特定取苗动作姿态下增加回转臂数量来实现高速取苗作业;党玉功等[35]提出一种单自由度四连杆取投苗机械臂,采用行星轮系和凸轮机构对多余自由度进行约束,工作较稳定;王蒙蒙等[36]提出了一种曲柄摆杆式夹苗机构,可减小对钵苗的损伤,有较高的取苗成功率,但需要将钵苗顶出后再进行夹取;袁挺等[37]提出了一种气吹振动复合式取苗机构,通过气吹与振动相结合的方式使得钵苗与苗盘脱离落入导苗管内,效率较高,但该机构受环境因素影响较大不适合大田移栽。

现有的取投苗装置,取投苗速率及成功率均有较大的提高,但是结构较为复杂,为此本文提出一种蔬菜移栽机斜插夹钵式取投苗装置,并以木耳菜苗为试验对象,通过理论与试验分析,完成装置的优化设计与参数优选,以期为全自动蔬菜移栽机的可持续发展提供研究基础。

1 整机结构和工作原理

1.1 整机结构

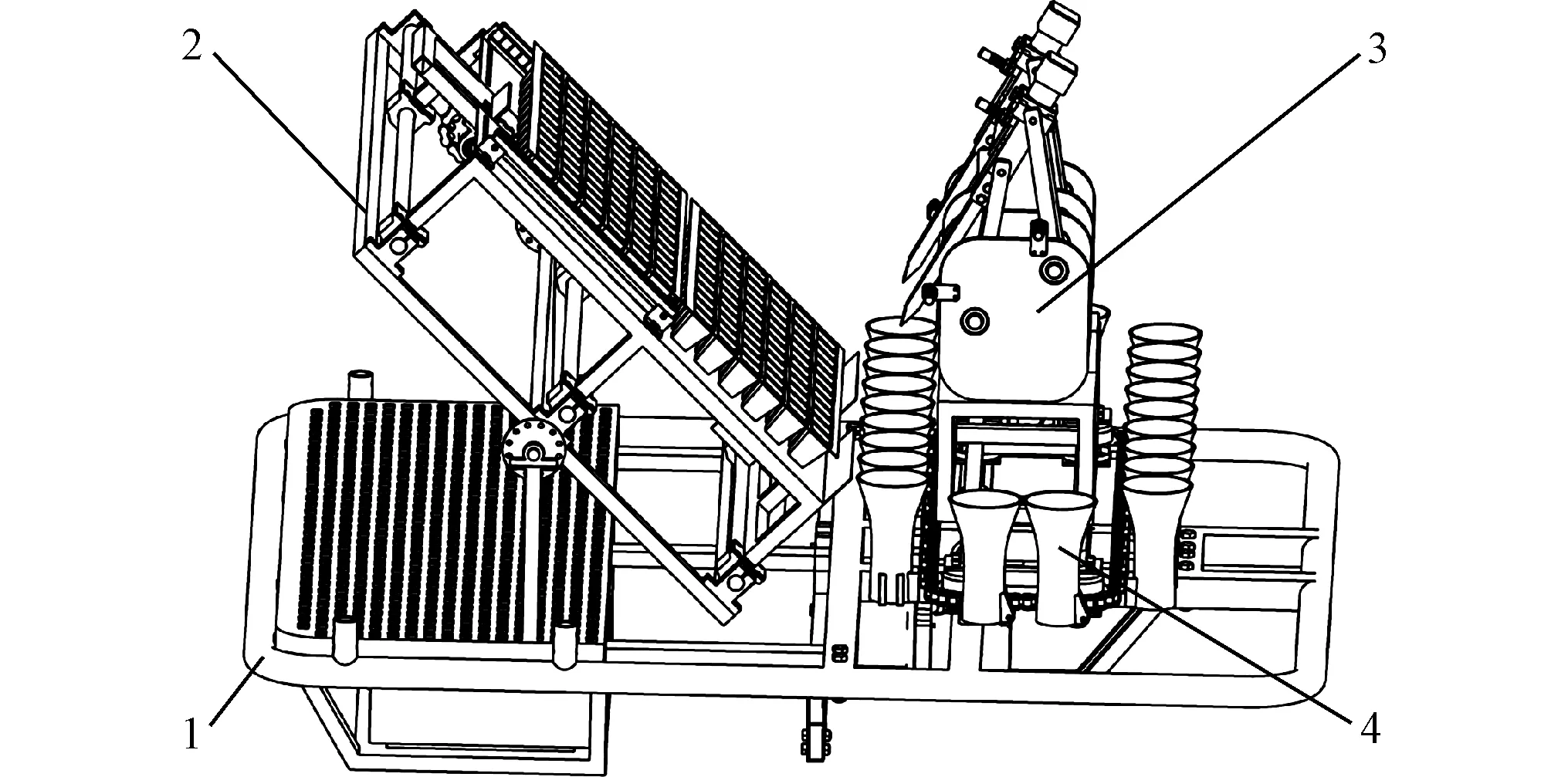

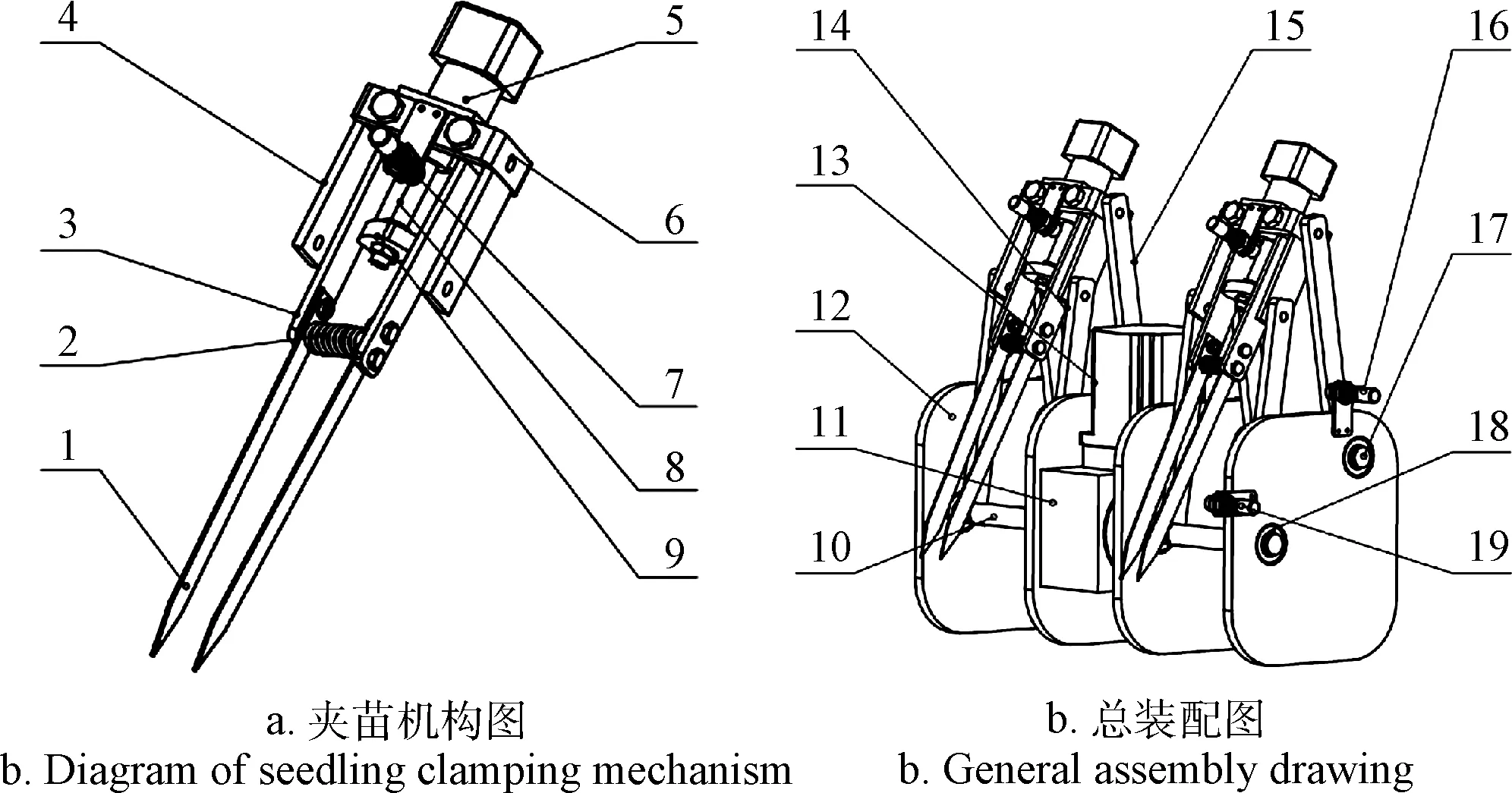

本文研制的斜插夹钵式取投苗装置,搭载在自制的试验平台上,如图1所示。试验平台主要由底部平台、斜面移盘装置、取投苗装置和送苗装置等部分组成。底部平台起支撑作用,斜面移盘装置配合取投苗装置完成取苗动作,送苗装置配合取投苗装置完成投苗动作,其中取投苗装置结构如图2所示,由传动机构和夹苗机构两部分组成。传动机构主要由机座、支撑轴、转动轴、主步进电机、减速器、主动杆、从动杆等组成;夹苗机构主要由苗夹、弹簧、苗夹连接板、连杆、副步进电机、固定框架、凸轮连接轴和凸轮等组成。

图1 试验平台Fig.1 Test platform

图2 取投苗装置结构图Fig.2 Structural diagram of seedling taking and throwing device

1.2 工作原理

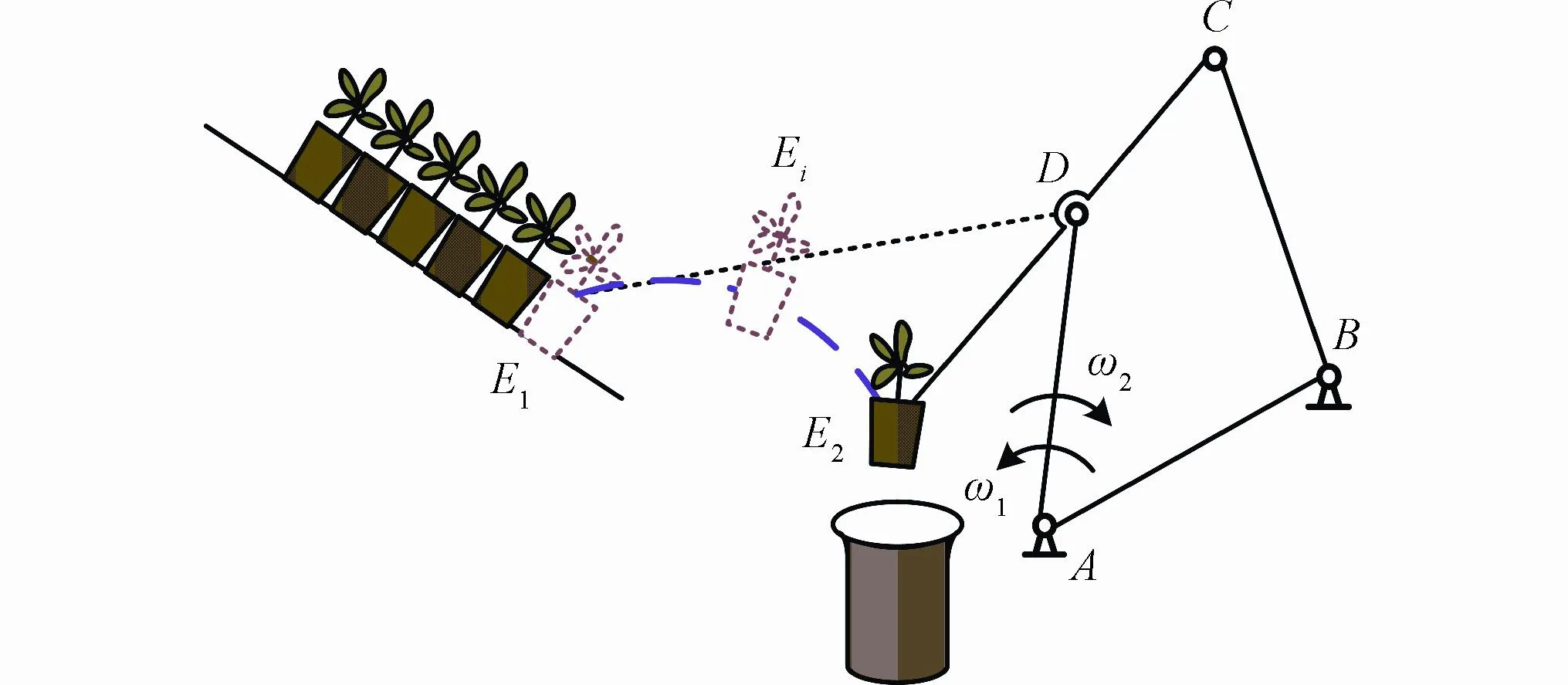

斜插夹钵式取投苗装置工作原理如图3所示。主步进电机驱动主动杆AD绕转动轴往复旋转,夹苗机构CDE由于主动杆AD的带动以及从动杆BC的限制,其绕D点作往复摆动,其摆动的极限位置E1和E2点分别为取苗点位置和投苗点位置。在进行取苗作业时,夹苗机构CDE在主动杆的带动下运动到E1点,此时弹性苗夹处于张开状态,当苗夹沿穴苗盘内壁插入钵体时,副步进电机带动凸轮旋转,苗夹闭合夹钵完成取苗;取苗后夹苗机构CDE运动到投苗点E2时,凸轮旋转克服弹簧力打开苗夹,钵苗依靠重力作用落入送苗装置的苗杯中,完成投苗。

图3 取投苗装置工作原理图Fig.3 Working principle diagram of seedling taking and throwing device

取投苗装置初始位置均由相应的接近开关确定,通过蜗轮蜗杆减速器的自锁来保持装置的工作状态。苗夹的夹取动力由弹簧提供,苗夹材料选用弹性材料,可以减小对钵苗基质的损伤,通过调整副步进电机所转过的角度改变苗夹打开的角度,可提高对不同钵苗夹取的适应性。

2 关键结构设计

2.1 取投苗装置结构设计

将苗盘固定在斜面移盘装置上,控制苗盘纵向及横向运动,由于苗盘孔的宽度一般不超过40 mm,如图4所示,故设计弹性苗夹最大张开宽度为42 mm。将苗盘分为2部分,2个夹苗机构同时夹取,可提高取投苗效率,故设计2个夹苗机构中心位置距离为258 mm。

图4 穴苗盘尺寸Fig.4 Size of seedling tray

为了提高取投苗装置的效率与自动化程度,本文按照预定的钵苗运动轨迹(如图3所示)设计取投苗装置,选取苗夹端的一个基点E,用其坐标(xE,yE)和苗夹的方位角θ来表示苗夹位置,因此,预定的钵苗运动轨迹可表示为苗夹上的E点所占据的一系列预定位置Ei(xEi,yEi)及苗夹的相应转角θ2i。

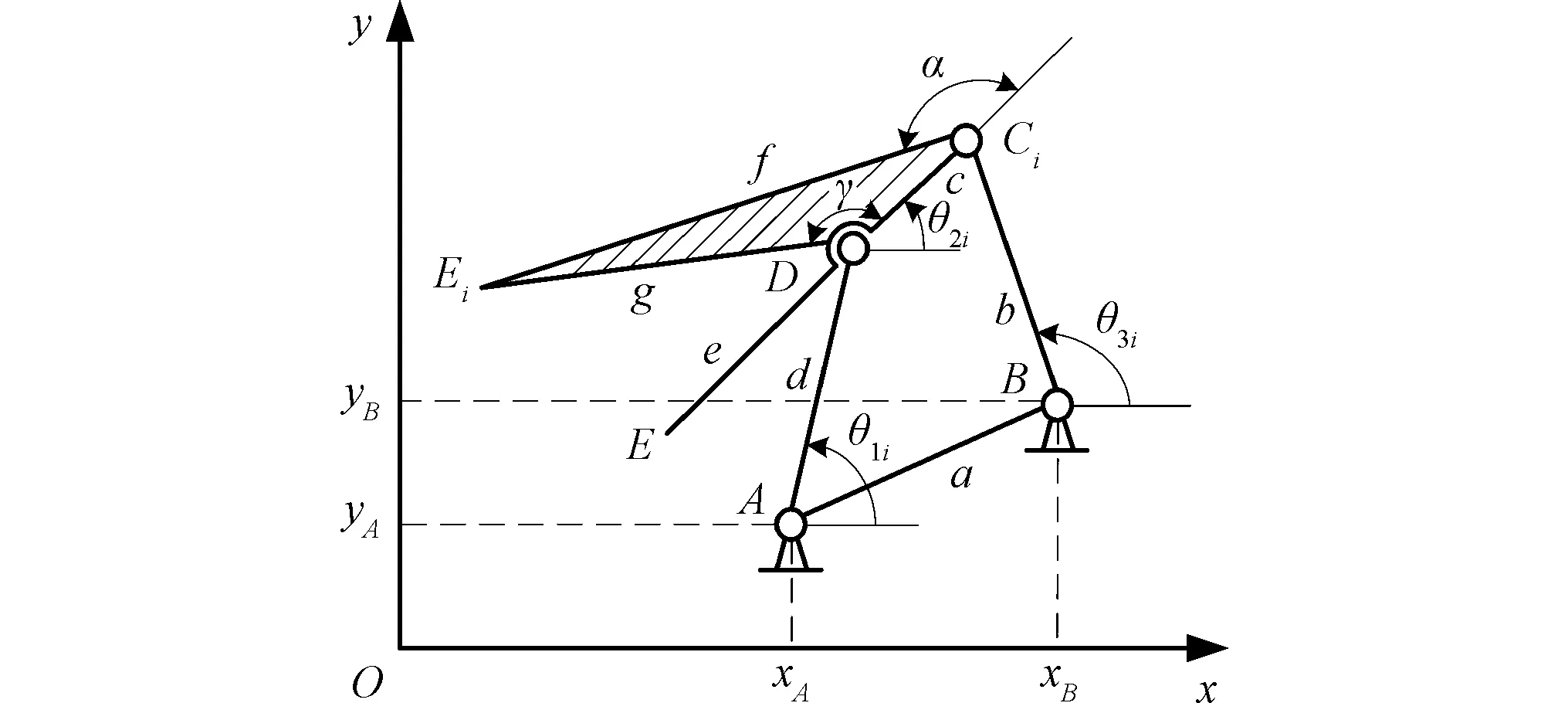

将图2中的取投苗装置简化并建立如图5所示坐标系。

图5 取投苗装置简化图Fig.5 Simplified diagram of seedling taking and throwing device

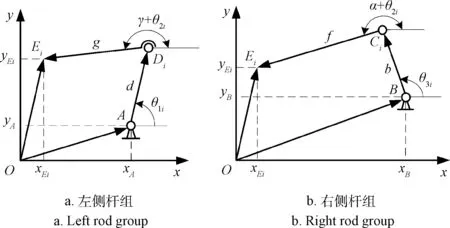

为确定取投苗装置各构件的结构尺寸,将图5中的简化机构分为左、右2个杆组,如图6所示。

图6 左右侧杆组Fig.6 Left and right rod groups

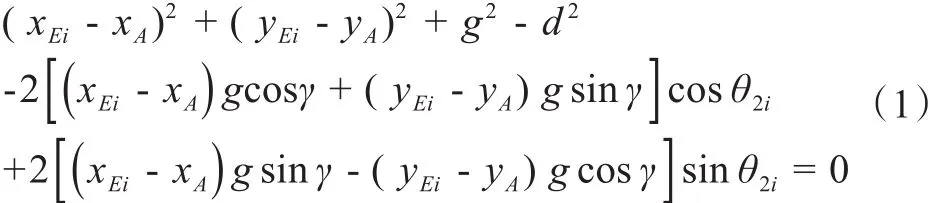

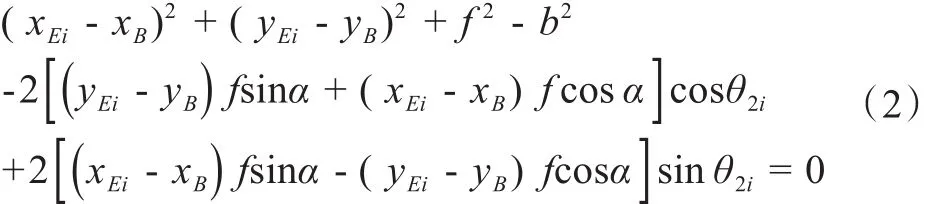

分别建立左右侧杆组的矢量封闭图,根据图6几何关系可得:

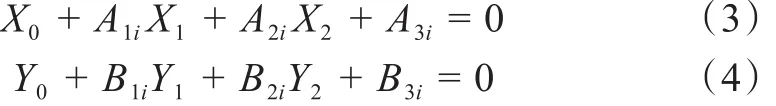

式(1)、(2)均为非线性方程,各含有5个待定参数,分别为xA、yA、d、g、γ和xB、yB、b、f、α,所以最多只能按照5个苗夹端点预定位置精确求解。当预定位置N<5时,可预选N0=(5-N)个参数。本文选取3个苗夹端点预定位置,即取苗点E1(xE1,yE1)、投苗点E2(xE2,yE2) 和轨迹上任意一点 Ei(xEi,yEi),同时预选xA、yA和xB、yB, 则式(1)、(2)可简化为线性方程:

式 中 X0, X1,X2,Y0, Y1,Y2为 新 变 量 ;A1i,A2i,A3i,B1i,B2i,B3i为已知的系数。

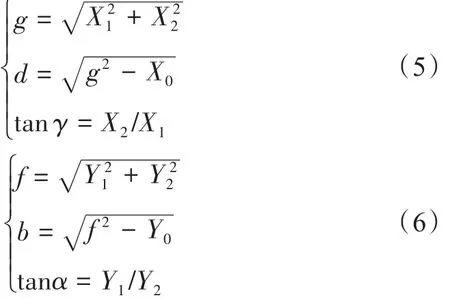

根据预选的点及式(3)、(4)求得新变量后,可得到待定参数:

根据得到的待定参数可求得C点及D点的坐标:

最后可求得取投苗装置的各杆长为

根据取投苗装置在试验平台上的位置,选取点A(395,105)、B (495,175) 以及取苗点位置 E1(28,132)、投苗点位置E2(300,75)、轨迹上任意一点Ei(174,117),然后由公式(5)~(9)计算可得:机架长度a=122 mm,从动杆长b=196 mm,连杆长度c=80 mm,主动杆长度d=186 mm,苗夹长度e=256 mm;苗夹在取苗点E1时转角θ21=25°,在投苗点E2时转角θ22=60°;苗夹在取苗点E1时转角θ11=135°,在投苗点E2时转角θ12=81°。

2.2 苗夹入穴参数确定

在夹苗机构取出钵苗时,应尽量减小对钵苗的损伤,因此需要对苗夹入穴的深度、角度等参数进行合理设计[23]。本文所用取苗末端执行器为镊子型钳夹式末端执行器,其取苗模型如图7所示。

图7 苗夹夹取钵苗示意图Fig.7 Schematic diagram of seedling clamp clipping pot seeding

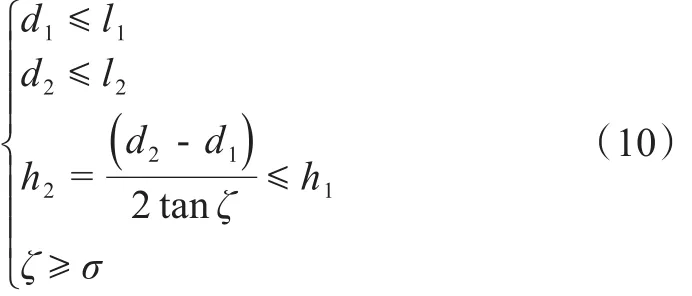

本文选用台州隆基塑业有限公司生产的Q72型穴苗盘,l1=17 mm;l2=37 mm,h1=45 mm;σ=12.5°。

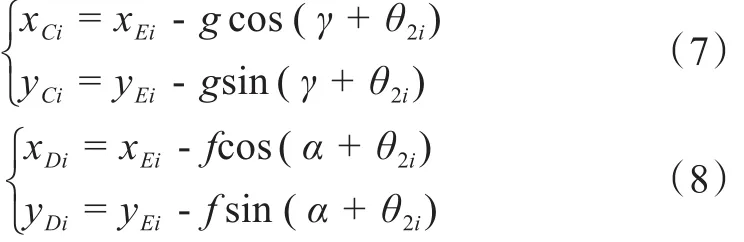

为保证苗夹出入穴时,不破损苗盘穴壁及尽量减少对钵苗的损伤,应满足:

当苗夹与孔穴壁的间隙小于2~3 mm并尽可能深地插入苗钵时有利于成功取苗[38],为此设计苗夹入穴角度ζ=13°,d1=14 mm,d2=32 mm,此时苗夹入穴深度h2=39 mm,可保证苗夹与孔穴壁间有2~3 mm间隙。

2.3 苗盘倾斜角度确定

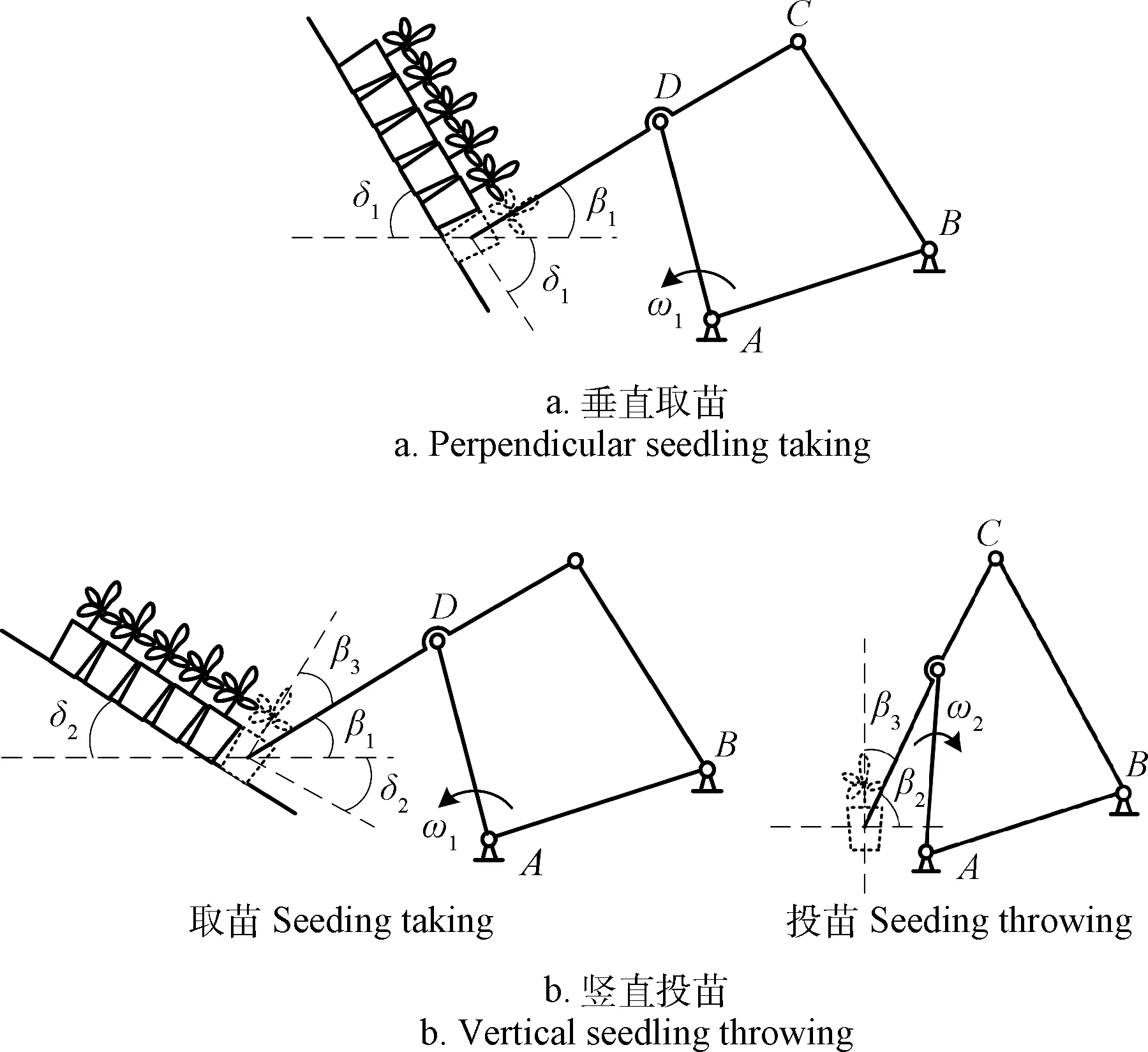

苗盘倾斜角度会影响取苗效果,若倾斜角度过大,钵苗趋于水平状态,钵苗会在重力作用下自然脱落;若倾斜角度过小,钵苗趋于竖直状态,不利于取苗。通过上述分析可知,苗夹在取苗点和投苗点时与水平面的倾角分别为25°和60°,当苗夹在取苗点垂直夹取钵苗时具有较好的取苗效果,如图8a所示,而在投苗点钵苗接近竖直状态时的投苗效果较好,如图8b所示。

由图8可知,当苗夹在取苗点垂直夹取钵苗时β1=25°,此时钵苗盘与水平面的倾角为δ1=65°;当苗夹在投苗点竖直投苗时β2=60°,此时苗夹与钵苗间的角度β3=30°,竖直投苗状态时钵苗盘与水平面的倾角为δ2=35°。因此,若要同时使得取投苗装置有较好的取苗效果和投苗效果,则钵苗盘的倾斜角度应在35°~65°。

图8 取投苗状态Fig.8 Seedling taking and throwing state

2.4 取投苗装置运动学分析

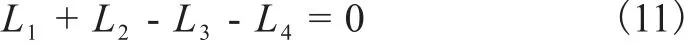

根据设计要求,取投苗装置在规定位置完成取苗与投苗动作,在取苗时苗夹运动到取苗点,夹取钵苗后返回,此过程中加速度不宜过大,以保证取苗稳定性;在投苗时苗夹运动到投苗点,此过程中苗夹的水平速度不宜过大,以保证投苗精度。对取投苗装置进行运动学分析,以机架为X轴建立如图9所示的直角坐标系。在图9中,取投苗装置的矢量位置方程为

图9 取投苗装置运动简图Fig.9 Movement diagram of seedling taking and throwing device

对其进行位置分析可得:

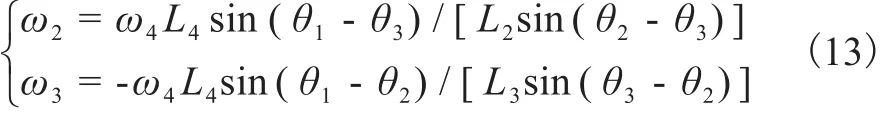

式(12)对时间求导可得从动杆和连杆的角速度为

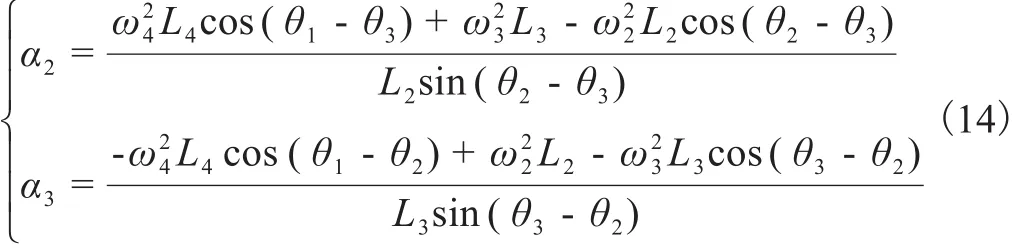

式(13)对时间取导可得从动杆和连杆角加速度为

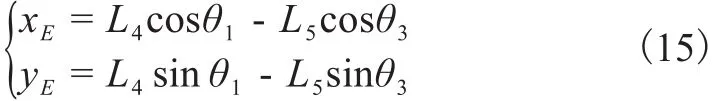

由图9可以得到苗夹末端E点的坐标为

则苗夹末端E点的速度、加速度分别为

2.5 取投苗装置运动学仿真分析

根据上述分析,建立坐标系(x轴正向表示取投苗过程水平方向,y轴正向表示取投苗过程竖直方向,满足右手坐标系),为研究苗夹末端的运动规律,对取投苗装置进行运动学仿真分析,设置取投苗装置完成一次取投苗动作所用时间为1.5 s,此时有:

式中n为主动杆转速,r/min;η为取投苗效率,株/min;φ为从投苗点到达取苗点时主动杆转过的角度,φ=54°;t为完成一次取投苗动作规定时间,s;z为取投苗装置夹苗机构个数,z=2。

由式(18)可知此时的主动杆转速为12 r/min,取投苗效率为80株/min,将斜插夹钵式取投苗装置导入Creo3.0机构分析模块中,得到如图10所示的苗夹末端位移、速度、加速度曲线。

由图10可知,在1.5 s内取投苗装置完成一次取投苗(即一个运动周期),在最高点完成取苗动作,在最低点完成投苗动作,此过程中在取苗点时苗夹末端竖直速度较小并缓慢变化,有利于减小苗夹在夹钵过程中对钵体的损伤;在投苗点时苗夹末端水平速度接近于0,有利于钵苗顺利落入苗杯中,可有效提高投苗精度。苗夹末端的运动规律符合取投苗装置的设计要求,但是在夹苗动作开始和终止时具有较大加速度,这是由于装置的运动惯性所致,因此为保证取投苗装置的稳定性,主动杆转速不宜过大。

3 取苗轨迹验证试验

苗夹端点的运动轨迹是否合理,直接影响取投苗装置的工作性能与取投苗质量[34],因此需要通过仿真分析和试验轨迹对比验证所设计的取投苗装置的可行性。将取投苗装置的整体三维模型导入Creo3.0轨迹曲线分析模块中进行仿真,然后将取投苗装置安装在试验平台上,调节主步进电机使主动杆转速为12 r/min,使取投苗转置空转运行,利用摄像机拍摄其工作视频,最后通过Photoshop软件对视频进行解析[30],以苗夹端点为观测点,对其轨迹点逐个描绘,得到取投苗装置实际运动轨迹,试验结果如图11所示。

由图11可以看出,取投苗过程的仿真和试验轨迹曲线基本一致,验证了取投苗装置设计的正确性以及可行性。

图11 试验结果Fig.11 Test result

4 取投苗试验

4.1 试验条件

为了验证所设计的取投苗装置实际取投苗效果,寻求最优参数组合,将取投苗装置安装在自主研发的移栽机试验平台上,进行取投苗试验,如图12所示。试验用苗为西南大学丘陵山区农业装备重庆市重点实验室培育的苗龄15 d的木耳菜苗,13盘,共936株,所用苗盘为台州隆基塑业有限公司生产的Q72型穴苗盘,穴口为37 mm×37 mm,穴深45 mm,基质为草炭、蛭石和珍珠岩按3:1:1比例混合而成。

图12 取投苗试验Fig.12 Test of seedling taking and throwing

4.2 试验评价指标

以取投苗成功率为试验指标。取投苗成功率是指未发生钵苗脱落和大量基质破碎的概率,主要由钵苗脱落率及基质破碎率来衡量。钵苗脱落率是指夹苗机构在取苗点取苗后运动到投苗点放苗时,因钵苗脱落而未落入苗杯中的概率。基质破碎率是指在夹苗机构将钵苗夹取后成功投放到苗杯的过程中,钵苗基质散落的质量大于钵苗总质量1/3的概率。

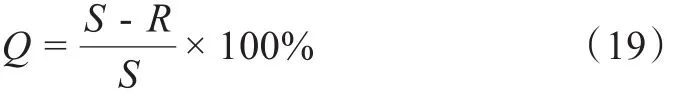

钵苗脱落率Q为

基质破碎率[37]U为

取投苗成功率V为

式中R为成功夹取并投放到苗杯中的钵苗数;S为钵苗总数;T为成功夹取但钵苗基质散落质量大于总质量1/3的钵苗数。

4.3 试验因素和水平

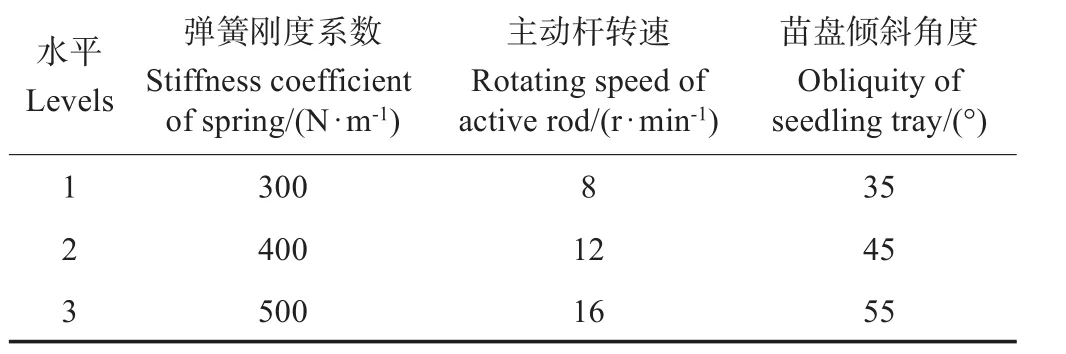

根据斜插夹钵式取投苗装置的工作原理,选取弹簧的刚度系数、主动杆转速和苗盘倾斜角度作为试验因素,每个试验因素选取3个水平。苗夹依靠弹簧的夹紧作用取出钵苗,夹取钵苗时不同刚度系数的弹簧会影响夹持力的大小[23,36],因此选择弹簧刚度系数水平分别为300、400和500 N/m。根据行业标准[39]和式(18),选择主动杆转速水平分别为8、12和16 r/min,此时取投苗效率分别约为55、80和110株/min。根据苗盘倾斜角度分析结果(35°~65°),选择苗盘倾斜角度水平分别为35°、45°和55°,如表1所示。

表1 因素水平表Table 1 Factors and levels

4.4 试验方法

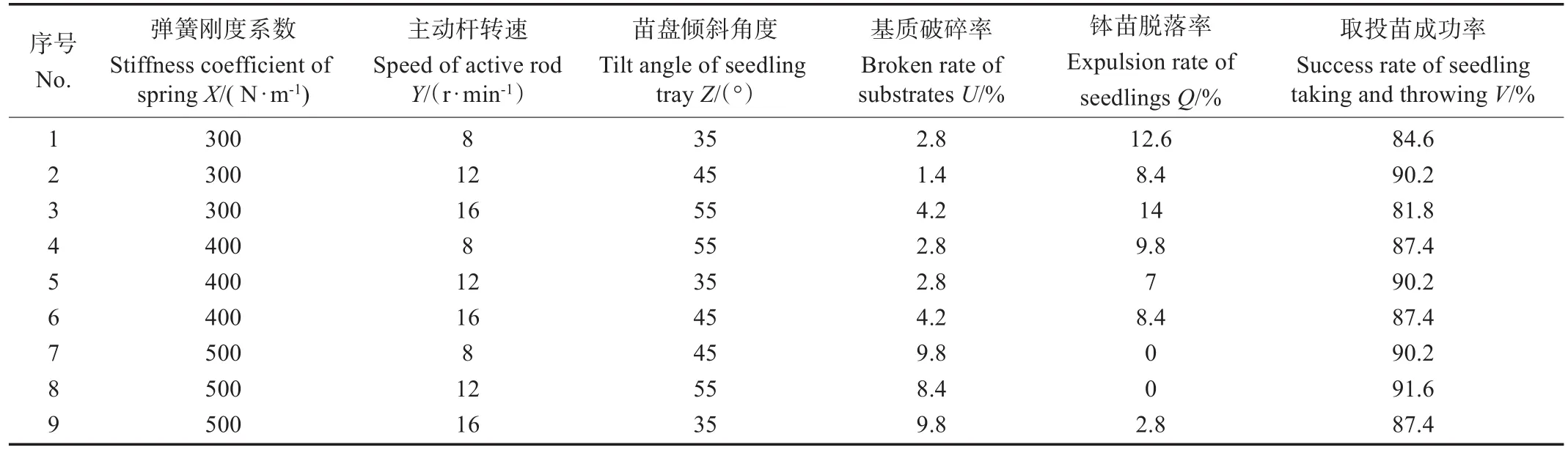

采用三因素三水平正交试验(即选用L9(34)正交表),正交试验表如表2所示。按照表中数据依次改变弹簧的刚度系数、主动杆转速、苗盘倾斜角度,为更换苗盘方便及取投苗动作连续,设定每组试验36次(即取完一盘苗,共72株),每组试验完成后记录数据并统计成功率,共9组324次试验。通过对正交试验数据的分析得出装置的最优参数组合,并进行验证试验。

表2 取投苗正交试验方案及结果Table 2 Orthogonal test scheme and results of seedling taking and throwing

4.5 试验结果与分析

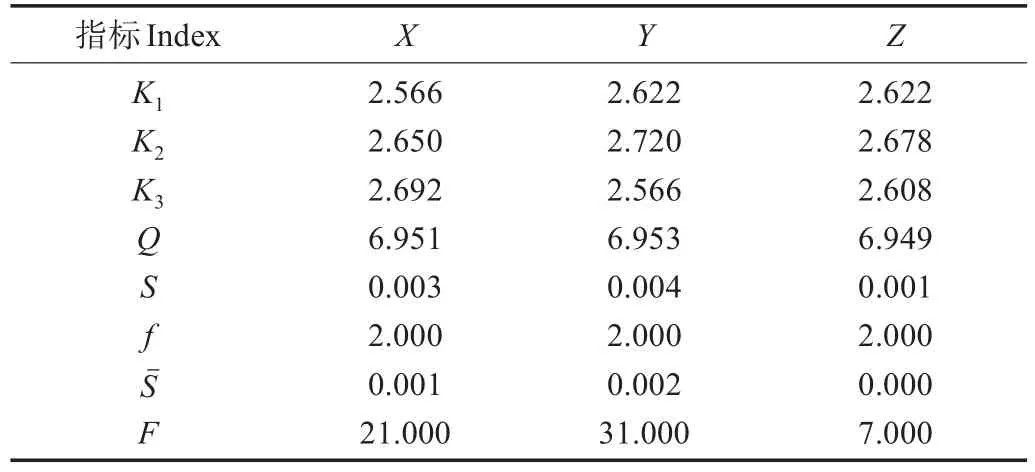

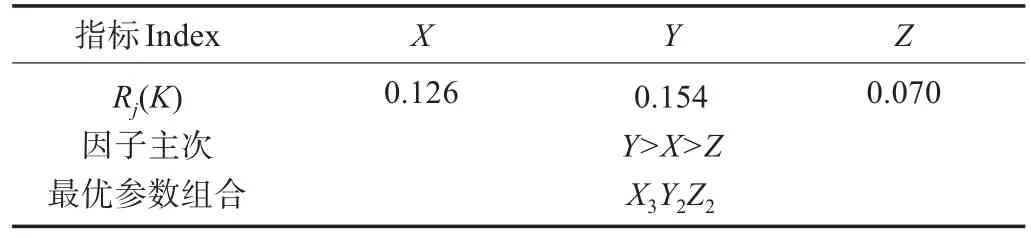

由表2可以看出,3种弹簧刚度系数下的取投苗平均成功率分别为85.5%、88.3%和89.7%;3种主动杆转速下的取投苗平均成功率分别为87.4%、90.7%和85.5%;3种苗盘倾斜角度下的取投苗平均成功率分别为87.4%、89.3%和86.9%,对试验结果分别进行方差分析和极差分析,如表3、表4所示。

由F统计量分布的检验标准[40-41]及表3可知,弹簧刚度系数和主动杆转速对取投苗成功率有显著影响,苗盘倾斜角度对取投苗成功率影响不显著。

表3 试验结果方差分析Table 3 Variance analysis of test results

表4 试验结果极差分析Table 4 Range analysis of test results

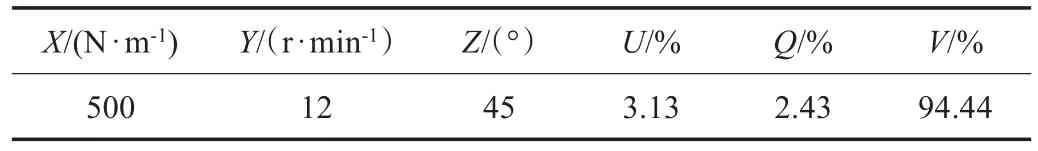

由表3、表4可知,主动杆转速对夹取成功率影响最大,其次是弹簧刚度系数和穴苗盘倾斜角度,其最优参数组合为弹簧劲度系数500 N/m、主动杆转速12 r/min、苗盘倾斜角度45°。为验证优化结果的合理性,以最优组合参数进行验证试验,共144次(即取完4盘苗,共288株),结果取平均值,如表5所示。

表5 最优参数组合验证试验Table 5 Optimal parameter combination verification test

在验证试验过程中,取投苗装置与送苗装置配合完成连续取投苗动作,由于取投苗装置和送苗装置的配合误差使得投苗点发生偏移,产生了较少的钵苗脱落,平均脱落率为2.43%。由于基质含水率、钵苗盘根情况等因素影响造成了少量钵苗破碎,平均基质破碎率为3.13%,对生长情况较好的钵苗,该取投苗装置具有较高的可靠性,最优组合参数下的平均取投苗成功率为94.44%。

5 结 论

1)设计了一种斜插夹钵式取投苗装置,并对取投苗装置运动过程进行分析,获得了装置取投苗运动过程的仿真轨迹曲线及试验轨迹曲线,验证了设计的可行性。

2)以取投苗成功率为试验指标,以弹簧刚度系数、主动杆转速和苗盘倾斜角度为试验因素,对取投苗装置进行三因素三水平正交试验。试验结果表明,弹簧刚度系数和主动杆转速是影响取投苗成功率的显著因素,苗盘倾斜角度影响不显著。最优参数组合为弹簧刚度系数500 N/m,主动杆转速12 r/min,苗盘倾斜角度45°。以最优参数组合进行验证试验,结果表明,装置的平均取投苗成功率为94.44%,其中由于钵苗的生长情况不同,发生了较少的基质破碎,基质破碎率为3.13%,由于取投苗装置和送苗装置的配合误差,发生了较少的钵苗脱落,平均钵苗脱落率为2.43%。