基于香蕉根系分布形态的变量排肥器参数优化与试验

2020-05-19宋帅帅段洁利邹湘军欧治武

宋帅帅,段洁利,邹湘军,杨 洲,2※,欧治武,王 彪

(1.华南农业大学工程学院,广州510642;2.嘉应学院广东省山区特色农业资源保护与精准利用重点实验室,梅州 514015)

0 引 言

变量施肥技术是精准农业研究与应用实践的一项核心内容,同时也是发展精准农业最直接的目的[1-4]。其中排肥器是实现变量排肥技术的关键执行部件,它的形式和性能直接影响到排肥质量。目前国内外的排肥器的形式主要有外槽轮式、转盘式、螺旋式、星轮式、离心式及振动式等[5-8]。

近年来,变量施肥技术的研究随着自动控制技术的发展及精准农业的深入已取得一定的成果,大多数研究采用外槽轮式排肥器结合电子处方图、实时传感器等通过控制系统控制和调节肥量[9-13]。但外槽轮式排肥器主要是通过调整外槽轮的转动速度实现调整肥料量的目的,其排肥量较小,一般用于小麦、水稻等小量施肥作业[3,14-17]。对于果园大量施肥作业,应用外槽轮式排肥器具有一定难度,2015年,由西北农林科技大学翟长远等研究设计了枸杞果园对靶排肥系统,排肥器使用一种改进后的外槽轮设计了间歇旋转机构,以单个间歇槽轮为单位快速转动实现了定点施肥[18]。2015年,陈雄飞等设计了两级双螺旋排肥装置,这种排肥装置对肥料物理特性要求低、排肥均匀,可应用于播种机具上[19]。为了满足丘陵地区果园施肥作业,杨洲等开发了果园施肥用便携式电动挖穴机,其关键挖穴部件采用螺旋式设计,通过对比试验分析,优化果园施肥用便携式电动挖穴机性能,实现定点定量施肥[20]。2018年,袁文胜等针对穴播作物的施肥作业开发设计一种勺轮式穴施肥排肥器,采用EDEM仿真与试验的方法对排肥器性能进行分析,设计效果可满足生产要求[21]。2013年,董向前等为了提高颗粒肥撒施的均匀性和一致性,设计了一种锥盘式撒肥机构,机构随着甩盘转速的增加,施肥均匀性和一致性也不断提高[22]。综合分析,排肥器的结构设计与参数选取要根据不同作物具体的农艺要求。

本文在综合分析现有的排肥器结构的基础上,根据香蕉根构型和施肥作业要求,设计了转盘式变量排肥器,采用EDEM软件进行离散元仿真,同时利用静态试验验证仿真试验,通过对比分析证明利用EDEM仿真的可行性,以期对转盘式变量排肥器的设计研究提供参考。

与传统均匀施肥不同,变量施肥按照作物根系分布及需求和土壤肥力情况等因素进行按需施肥,在吸收根分营养布密集的地方多施肥,在作物根系分布稀疏的地方少施肥,没有根系分布的地方停止施肥,减少肥料的损耗[23-25]。

1 蕉园正态施肥模式与农艺要求

为确保香蕉种植后正常生长,宜选择地下水位较低、土质疏松透气、土壤肥沃、有机质含量高的平地建园。再根据品种、土壤肥力、管理水平、不同产区、收获预期等确定蕉园的种植密度,其常用的种植密度为1 800~2 025株/hm2,株行距为2.2 m×2.5 m或2 m×2.5 m,2株滴水线间距一般在1.0~1.5 m之间。种植模式如图1所示。

图1 香蕉栽植模式Fig.1 Banana planting model

香蕉的根系是香蕉吸收利用养分、水分的主要器官,也是防止蕉体倒伏的重要器官。因此香蕉根系的生长密度和分布深浅,对于香蕉生长和产量具有关键作用,香蕉的根系属须根系,没有主根,主要由球茎抽生的细长肉质不定根构成,大部分根着生于球茎上部,少部分从球茎底部生出。着生于上部的根分布在土壤表层,形成水平根系(分布范围在滴水线内),多数在15 cm深处,少数可达85 cm深;着生于球茎下部的根几乎是垂直向下,形成垂直根系。其中球茎上着生的平行根是吸收营养和水分的主要根系,主要密集分布在球茎周围。香蕉根系分布示意图如图2。根据香蕉根系构型特点可知,球茎区域以及球茎周围40~60 cm为植株吸收水分和养分的主要区域,其中球茎区域水平根数量相对于球茎两侧数量要多,因此球茎区域可适当施用高浓度肥料,球茎两侧次之。根据香蕉根系分布长度,结合实际蕉农作业经验,香蕉中后期施肥作业通常排肥长度1 m左右,每次施肥量为1 kg左右。

图2 香蕉根系构型Fig.2 Root architecture of banana

为得到香蕉根系水平方向上所占像素面积,通过阈值分割、边缘检测等图像处理方法将根系分布范围等分为16份(编号1~16),像素面积与实际面积比例设置为120:1,统计和分析香蕉根系在水平方向上的分布规律。图3为根系面积统计分区设置。

通过ImageJ软件测量各个分区的面积,结果如表1所示。

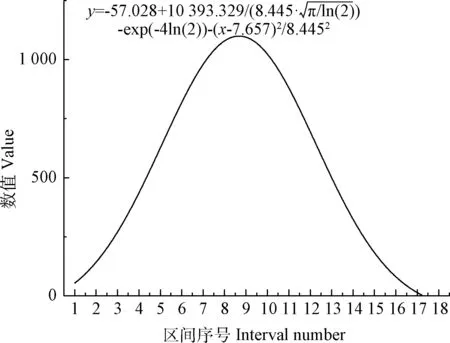

将测量结果应用Origin软件进行分析,建立统计直方图(图4)。由图可知,香蕉根系的分布面积从左向右先增大后减小;4~13区域的根系分布面积比较集中,分析可知这部分主要为球茎上的吸附根系,球茎两侧1~3和14~17区域的根系分布面积小于球茎吸附根系集中区域。采用高斯单峰值拟合函数对统计直方图进行曲线拟合,其决定系数R2调整后为0.921,拟合效果良好。从图5中可看出,拟合曲线呈中间高、两头低的钟型,左右基本对称,近似正态曲线,因此,香蕉根系的水平分布近似正态曲线分布。根据香蕉根系分布特点,采用正态变量施肥方式将有利于香蕉的植株生长和养分吸收,节约肥料用量,提高肥料利用率。

图3 香蕉根系在水平方向的分布面积统计分区设置Fig.3 Statistical partition setting of banana root distribution area in horizontal direction

表1 香蕉根系水平分布面积及像素统计结果Table 1 Horizontal distribution area and pixel statistics of banana root

图4 香蕉根系在水平方向的分布面积统计直方图Fig.4 Statistical histogram of distribution area in horizontal direction of banana root

图5 香蕉根系在水平方向的分布面积拟合结果Fig.5 Fitting results of distribution area in horizontal direction of banana root

2 转盘式排肥器结构与工作原理

转盘式排肥器主要有步进电机1、注肥口2、转轴3、肥箱4、立式螺旋输送器5、固定方盘6、转动圆盘7、机架8、覆土镇压机构9、锥形肥斗10、排肥管11、箭铲式开沟器12组成(图6)。肥箱4为锥式圆筒形状,为确保肥箱内化肥质量变化时,整个排肥器中心保持在或靠近轴线,步进电机1与转轴3安装在肥箱4的中心线上;根据农业机械要求,控施排肥元件(由固定方盘6、转送圆盘7组成,且在盘上相同几何位置分别开出相同参数的曲槽)置于排肥器下部,可充分利用肥料重力输送化肥,为减少肥料与转动圆盘间的切向摩擦作用,将转动圆盘7安装在固定方盘6下面;化肥输送元件采用立式螺旋输送器5,将肥料连续输送至控施排肥元件处,保证化肥流带稳定性,化肥流通面积变化通过控制控施排肥元件的结构参数和几何位置实现。

图6 排肥器结构示意图Fig.6 Structure diagram of fertilizer apparatus

机具作业时,由于机具振动肥箱中肥料堆积密度逐渐增大,在重力方向上肥料的流动性、散落性、架空性随之变弱。为了避免这种现象,采用立式螺旋输送器破坏肥料的堆积,在肥料重力作用下顺势流动到螺旋输送通道上。肥料经由立式螺旋输送器输送至固定方盘、转盘圆盘,通过圆盘圆周运动实现转动圆盘与固定方盘上的曲槽重合面积呈现周期性规律变化,相应产生不同肥料流量,随着机具前进,肥料落到土壤中完成施肥。排肥器主要技术参数见表2。

表2 排肥器技术参数Table 2 Technical parameters of fertilizer apparatus

3 排肥作业仿真分析

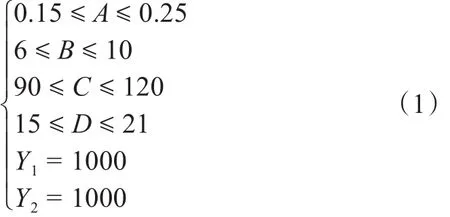

采用EDEM虚拟仿真试验方法,以机具行进速度A、转盘运动周期B、曲槽圆心角C及曲槽开口大小D为自变量,排肥长度Y1、排肥量Y2作为试验响应值设计中心组合试验,进行排肥器参数优化。

3.1 模型构建

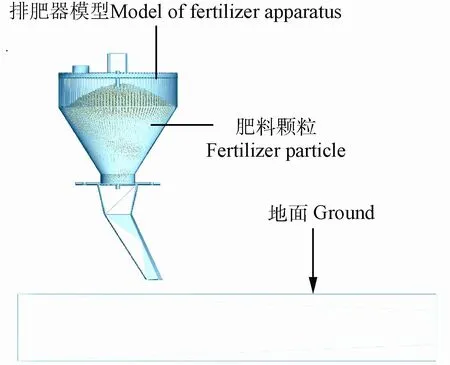

在三维软件Inventor 2018中建立排肥器1:1模型,在不影响仿真效果的前提下简化模型。将模型以.stl格式导入到EDEM的前处理中,导入后以mseh格式显示仿真模型,以便于观察仿真排肥效果。仿真模型如图7所示。

图7 排肥器仿真模型Fig.7 Simulation model of fertilizer apparatus

3.2 模型参数设置

肥料颗粒与肥箱、圆盘、排肥管,肥料颗粒与肥料颗粒之间均采用Hertz-Mindlin无滑动接触模型,根据相关文献[11-12,26-30]确定模型参数,如表3所示。

表3 仿真参数设置Table 3 Simulation parameter setting

3.3 仿真过程参数设置

颗粒工厂以正态分布的形式动态生成50 000个肥料颗粒,肥料生成至充满肥箱所需时间为1 s,为了减少仿真时间,设定肥料颗粒在重力方向的速度为2 m/s,加快肥箱的填充。分别设置转轴、转盘及螺旋输送器转动和排肥器整体沿前进方向匀速直线运动,总仿真时间设置为3个转盘运动周期,时间步长设置为瑞利时间步长的20%,数据记录间隔0.1 s,仿真网格为2倍的颗粒半径,仿真的排肥过程如图8所示。

图8 排肥过程仿真Fig.8 Simulation of fertilizing process

3.4 试验设计与结果

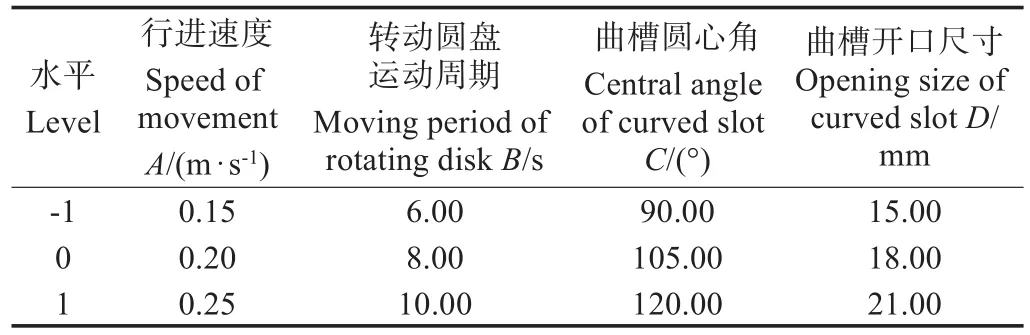

试验采用BOX-Behnken Design(BBD)试验设计方案,试验因素及水平如表4所示。以机具行进速度A、转动圆盘运动周期B、曲槽圆心角C及曲槽开口尺寸D为自变量,排肥长度Y1、排肥量Y2作为试验响应值。根据试验设计要求,进行4因素3水平共25组试验。试验设备包括本文设计的变量施肥器、相机、电脑等。考虑到实际作业过程中相机采集图像、电脑处理数据及输送命令等均需要时间,在保证1个株距内完成所有处理任务前提下,作业速度不能过高;同时蕉园作业环境相对比较复杂,综合分析确定施肥作业时机具行进速度在0.15~0.25 m/s。

按照表4的试验因素和水平设计试验,其试验方案与结果如表5所示。

表4 仿真试验因素和水平Table 4 Factors and levels of simulation test

3.5 结果分析与优化

3.5.1 肥料分布特性

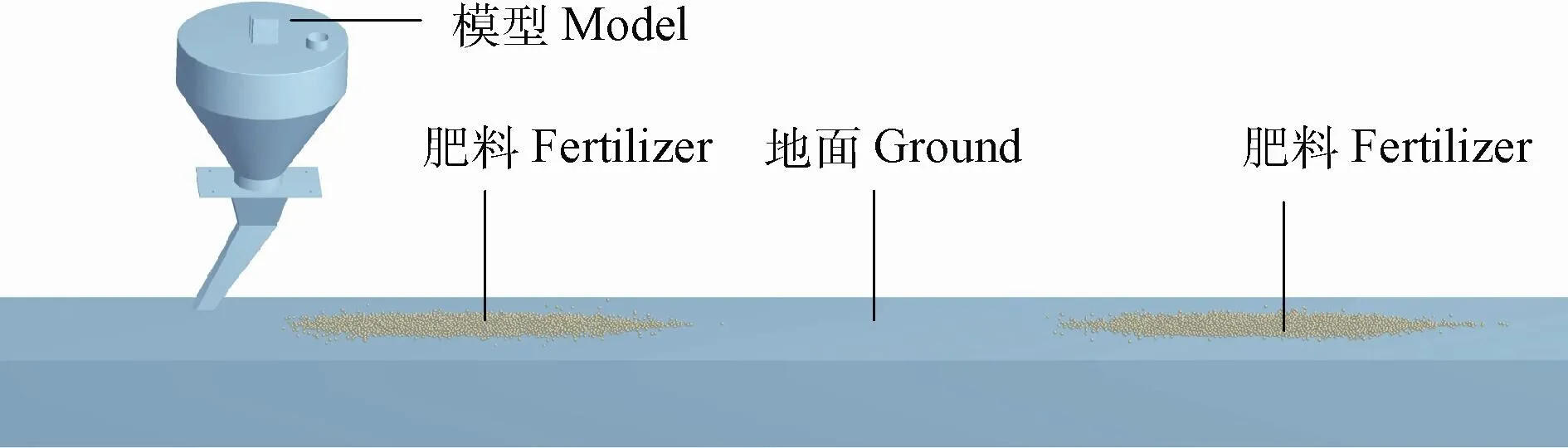

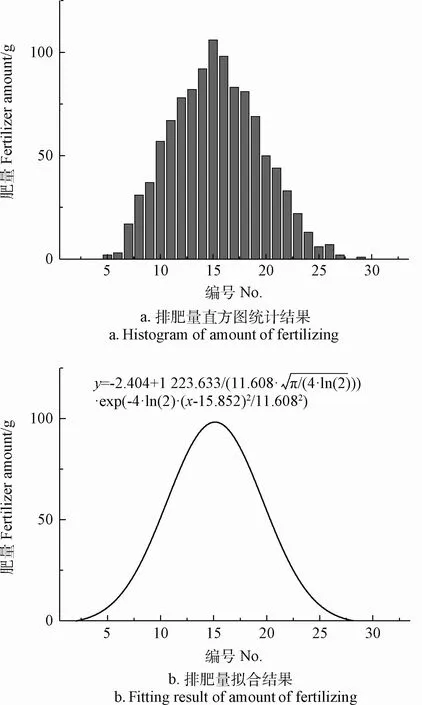

通过计算排肥器排到模拟地面上的肥量分布情况,探究肥料分布规律。利用EDEM软件Grid Bin Group组件将模拟地面等分若干个单元网格(每个单元格尺寸为27 mm×355 mm×250 mm),并对排肥区域进行编号(1~33),在相应单元网格内标记肥量(图9),记第i个取样区域排肥量为mi,统计每个单元网格内的排肥量及排肥长度并进行数据拟合,结果如图10。

由图10可知,排肥量的拟合决定系数调整后的R2为0.989 72,拟合效果良好。从图10b可知,排肥量的分布呈正态分布,与香蕉根系的水平分布规律一致。为保证排肥量和根的正态分布中心位置在空间上一致,以2个正态分布的中心位置的空间一致性为目标,对图像采集间隔时间、算法时间、电机响应时间、肥料下落时间等进行作业过程规划,建立机具的随行作业控制模型。通过变量控制系统实现和保证2个正态分布的中心位置在空间上的一致。

表5 试验方案与结果Table 5 Experimental scheme and results

图9 取样区域分区编号及对应的肥量Fig.9 No.of sampling area and corresponding fertilizer amount

图10 排肥量分布规律Fig.10 Distribution law of amount of fertilizing

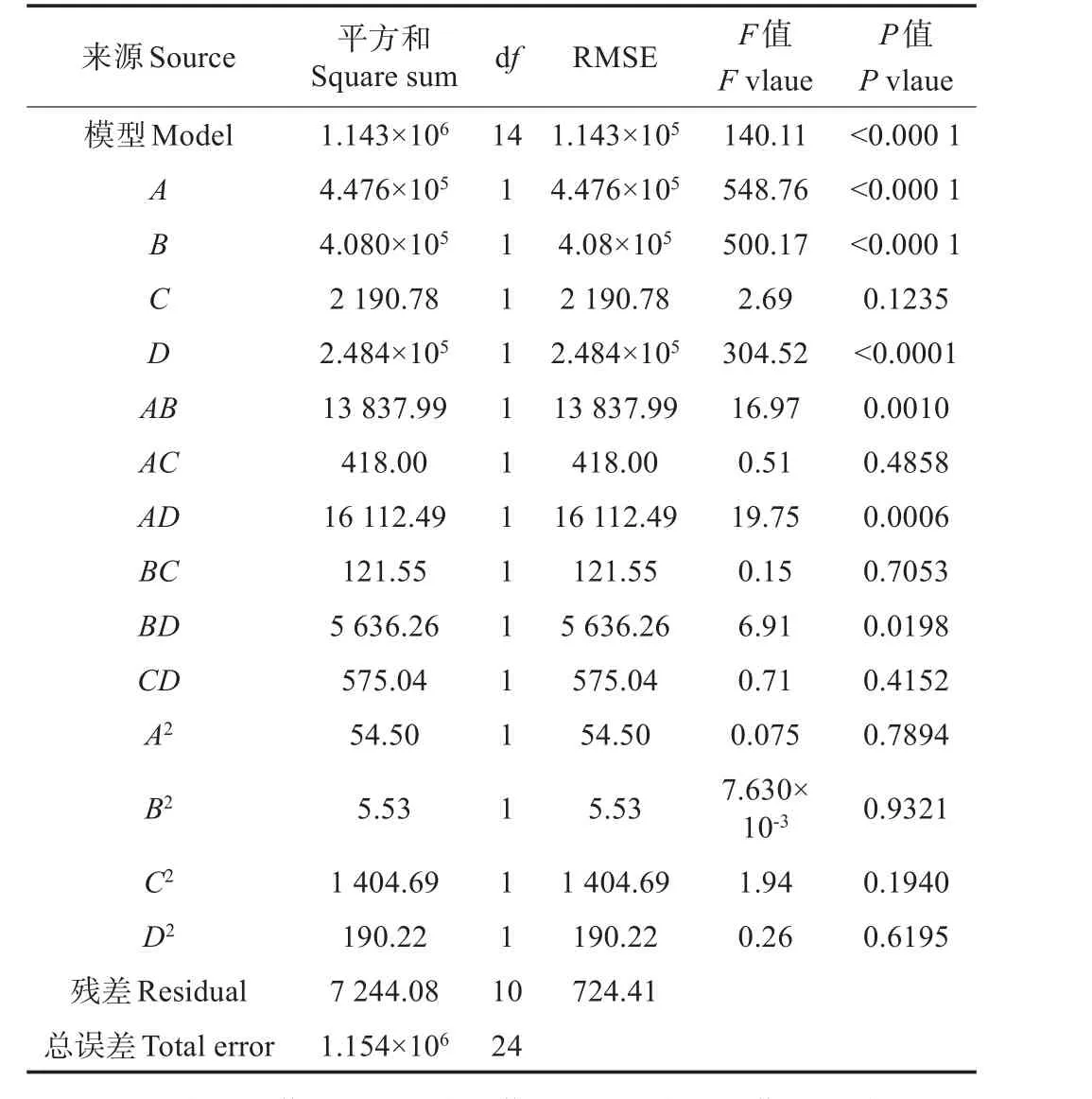

3.5.2 排肥长度Y1方差分析

从Y1的方差分析表中(表6)可以看出,模型高度显著(P<0.000 1)。模型调整系数R2=0.984 9,表明该模型能解释98.49%响应值的变化,模型拟合度良好,试验误差较小。由表6可知,模型一次项A、B、D(P<0.000 1)极显著;AB、AD、BD(P<0.05)较显著;C、AC、BC、CD、A2、B2、C2、D2(P>0.05)不显著。

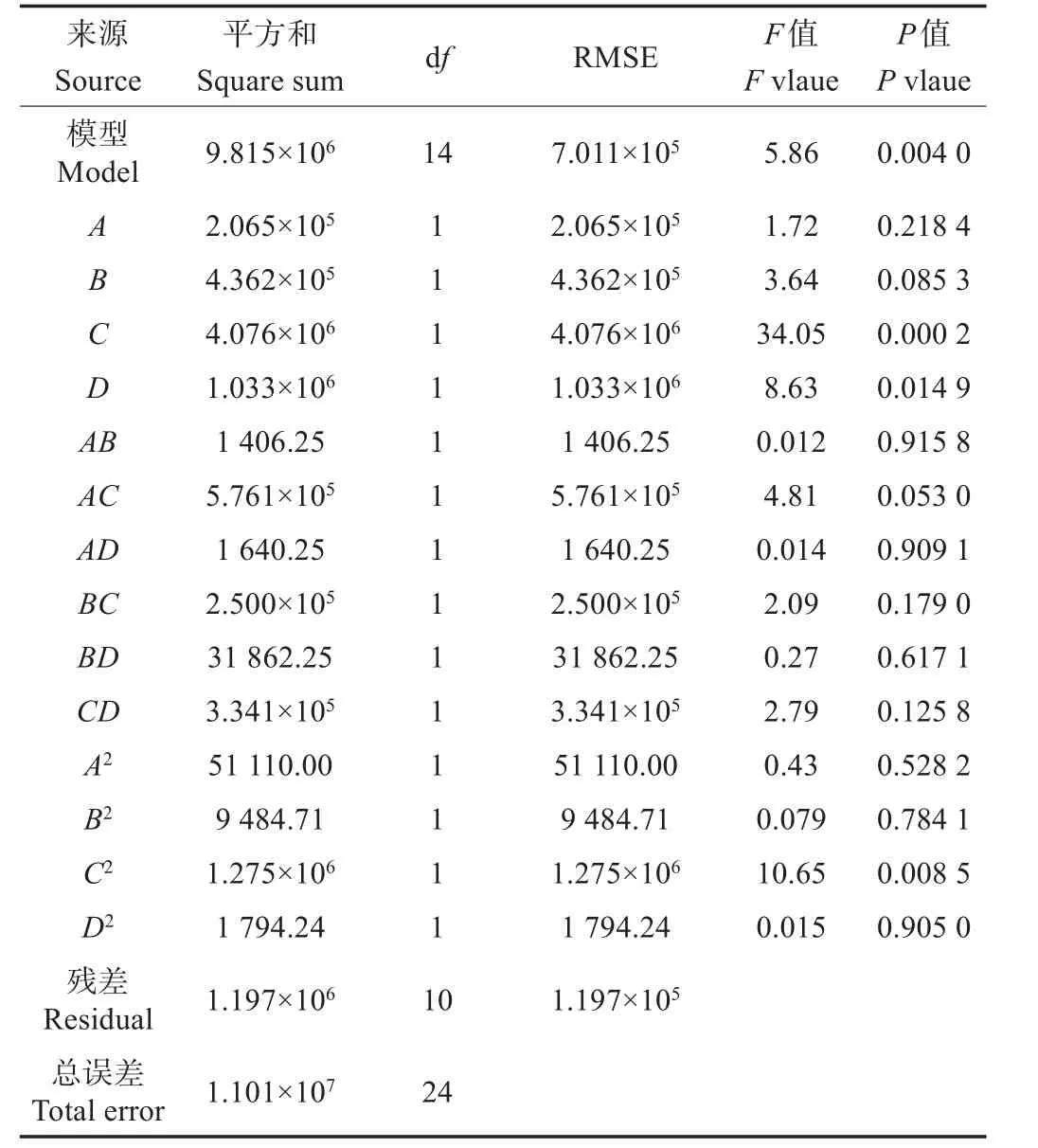

3.5.3 排肥量Y2方差分析

从Y2方差分析表中(表7)可以看出,模型高度显著(P<0.000 1)。模型调整系数R2=0.891 3,表明该模型能解释89.13%响应值的变化,拟合度良好,试验误差较小。由表7可知,模型一次项C、D、C2(P<0.05)显著;A、B、AB、AC、AD、BC、BD、CD、A2、B2、D2(P>0.05)不显著。

表6 Y1方差分析Table 6 Analysis of variance of Y1

表7 Y2方差分析Table 7 Analysis of variance of Y2

3.5.4 目标优化与试验验证

根据蕉园施肥模式,以香蕉中后期施肥作业为对象,确定排肥长度Y1为1 000 mm、排肥量Y2为1 000 g为优化目标,建立目标函数Y1、Y2优化方程:

基于以上优化条件,得到各因素的优化值,如表8所示。

表8 各参数的优化结果Table 8 Optimization results of each parameter

以满足实际操作的调整优化参数自制试验台架并进行验证试验(图11)。台架试验在平整坚硬的场地上进行,将排肥器架起,使箭铲式开沟器离开地面,机架处于水平状态,分别对样机的排肥长度和排肥量测试,试验数据为3次平行试验的平均值,试验结果如表9所示。由表9可知,排肥长度Y1的模型与试验误差、仿真与试验误差分别为4.98%和3.30%;排肥量Y2的模型与试验误差、仿真与试验误差分别为11.15%和6.68%。模型预测结果、仿真结果的误差均在合理范围内,验证了EDEM仿真的准确性和回归模型的可靠性。

图11 台架验证试验Fig.11 Bench verification test

表9 验证试验数据Table 9 Verification test data

为考察排肥器的田间作业效果,于2019年6月12日进行了田间作业(图12)。试验地点为广东省农业科学研究院香蕉培育基地,无障碍物的平地蕉园,香蕉品种为广西宝岛蕉08号。试验肥料采用云天化股份有限公司生产的果树专用复合肥,颗粒粒径范围为0.85~2.80 mm,含水率为7.6%。每组试验测定50株,共3组。排肥长度与排肥量与设计目标的误差在15%以内视为合格。

图12 田间试验Fig.12 Field test

试验结果如表10,由表可知,平均排肥长度合格率为96%;平均排肥量合格率95.33%;排肥器整体作业性能良好。

表10 田间试验结果Table 10 Results of field test

4 结 论

1)通过图像处理、像素统计、数据分析和函数拟合得出香蕉根系水平方向的分布为正态曲线;根据排肥器排肥过程仿真分析结果,变量排肥的排肥量沿机具前进方向呈正态分布,与香蕉根系的分布形态一致;

2)根据正态施肥模式设计香蕉变量施肥器,采用虚拟仿真方法确定排肥器最优参数组合为:机具行进速度0.25 m/s、转盘运动周期10.00 s、曲槽圆心角90.00°、曲槽开口大小20.00 mm,最优参数组合作业下的排肥长度为980.25 mm、排肥量为941.37 g;排肥长度的模型与试验误差、仿真与试验误差分别为4.98%和3.30%;排肥量的模型与试验误差、仿真与试验误差分别为11.15%和6.68%;模型预测结果、仿真结果的误差均在合理范围内。田间试验的排肥长度平均合格率为96%;排肥量平均合格率95.33%,变量排肥器整体作业性能良好。