基于线性自抗扰的稻田除草对行控制系统设计与试验

2020-05-19陈学深方贵进黄柱健

陈学深,方贵进,马 旭※,蒋 郁,齐 龙,黄柱健

(1.华南农业大学工程学院,广州510642;2.华南农业大学现代教育技术中心,广州510642)

0 引 言

杂草是造成水稻产量下降和品质降低的主要原因之一[1-4]。施用除草剂是一种高效的除草方式,但除草剂的大量应用造成了杂草抗药性、作物药害、环境污染等问题[5-8]。机械除草作为一种绿色除草方式,符合国家提出的质量兴农、绿色兴农的发展方向。然而,在实际作业中,苗带变化引起行的除草部件伤苗问题严重制约了机械除草技术的发展。因此,根据苗带信息,实现对行控制是机械除草亟需解决的问题。

对行是指控制机具实时沿作物的行方向运动,使除草部件相对作物行的横向偏差控制在不会伤害作物的范围内[9-10]。国内外学者进行了相关研究,Romeo等[11]设计了一种基于图像直方图分析的作物-背景图像分割系统,该系统通过直方图判别图像的对比度和饱和度完成苗带提取,可实现苗带引导的对行控制。Pérez等[12]研制了一种基于GPS的避苗除草系统,由除草部件路径控制系统和实时动态差分全球卫星定位系统(RTK-GPS)组成,实现自动对行。国外采用机器视觉或GPS的对行控制技术主要用于旱田,针对水田的对行控制技术少有报道。在国内,因水稻种植面积广泛,致力于对行控制的研究相对较多。针对GPS导航技术的应用主要针对旱田的种植作业[13-14],对于除草等管理作业,特别是水田管理作业一般采用机器视觉技术。由于水田作业环境的特殊性,无法获得准确的转向数学模型,因此,采用模糊控制最为常见,文献[15-16]基于模糊控制算法实现了应用于农机的自适应自动驾驶算法,但该方法涉及的参数较多,累积误差较大。近年来,为了弱化参数影响,有学者针对水田环境采用纯追踪或改进纯追踪算法[17-20]取得了较好的效果,李革等[21]用基于速度、路径弯度等线性调整前视距离的改进纯追踪方法在插秧机平台上进行了水田试验,试验结果显示作业段平均误差为0.058 m,最大跟踪误差为0.135 m,该控制算法明显提高了跟踪控制精度。但水田环境机具作业航向不稳,水田拖拉机与除草部件相距较远,通过导航方式实现对行跟踪控制,存在除草部件调节相对机身运动具有一定的滞后性,在纠偏期间除草部件对稻苗不可避免造成损伤。因此,有学者采用建模方法或PID等经典算法直接控制除草部件,实现除草部件避苗控制。陈勇等[22]和郭伟斌等[23]进行了除草机器人机械臂的控制研究,通过建模、求逆解,实现了除草机械臂的控制。胡炼等[24-25]采用双阈值死区控制算法实现了除草部件的主动避苗。上述控制方法根据除草部件与作物的相对位置,控制除草部件的作业路径,均能达到避苗作业效果,但采用建模及控制算法的应用局限在旱田环境,水田作业环境复杂,难以获得准确的数学模型。另外,行驶机具俯仰、摇摆及振动的姿态及负载变化等外部干扰,以及测量信号的随机噪声、液压执行系统的压力波动等内部不确定因素干扰,常规的对行控制方法在实际作业时具有较大的超调性、鲁棒性不理想等问题。

因此,该文在苗带信息感知的基础上,针对水田作业环境,采用不依赖控制对象数学模型的线性自抗扰控制LADRC(linear active disturbance rejection control)算法,设计了一种自动对行液压控制系统,实现水稻行间除草部件的对行控制。

1 对行控制系统工作原理

除草作业时,因苗带分布存在差异,导致行间除草部件中心与苗带中心线的距离(简称偏距)发生变化,有时除草部件难免会触及稻株,为降低稻株损伤,除草部件应根据苗带信息及时调整作业位置自动避开稻株。对行控制主要包括苗带感知和对行调控2个核心问题,对于苗带感知部分,该文不作重点研究,偏距获取方法直接采用本课题组蒋郁等[26]的苗带中心线提取方法,通过侧位俯拍的图像采集方式获取稻株茎基部图像,采用茎基部分区边缘拟合的方法定位稻株,实现苗带中心线提取,提取效果如图1a所示。偏距获取是将相机固定于除草部件上方,并调整好角度使除草部件中心线与采集的图像中心线重合,在获取同排相邻稻列中稻苗个体图像坐标位置信息的基础上,根据文献[27]的图像坐标与地面坐标转换方法,采用小孔成像模型,将其转换为地面坐标,并求得此稻列中心点的实际位置,将此位置与除草部件中心线(图像中心线)的地面坐标位置进行比较,获得除草部件在地面坐标系下的实际偏距,并以此作为对行调控的决策数据。对行调控部分如图1b所示,将偏距作为调控数据传递给控制系统,根据LADRC控制方法控制液压比例方向阀,改变调控液压缸伸缩量,纠正除草部件的工作位置,使纠正后的除草部件中心尽可能接近苗带中心线,实现除草部件的对行控制。

图1 对行控制系统工作原理Fig.1 Working principle of alignment control system

2 对行控制系统设计

2.1 对行执行机构设计

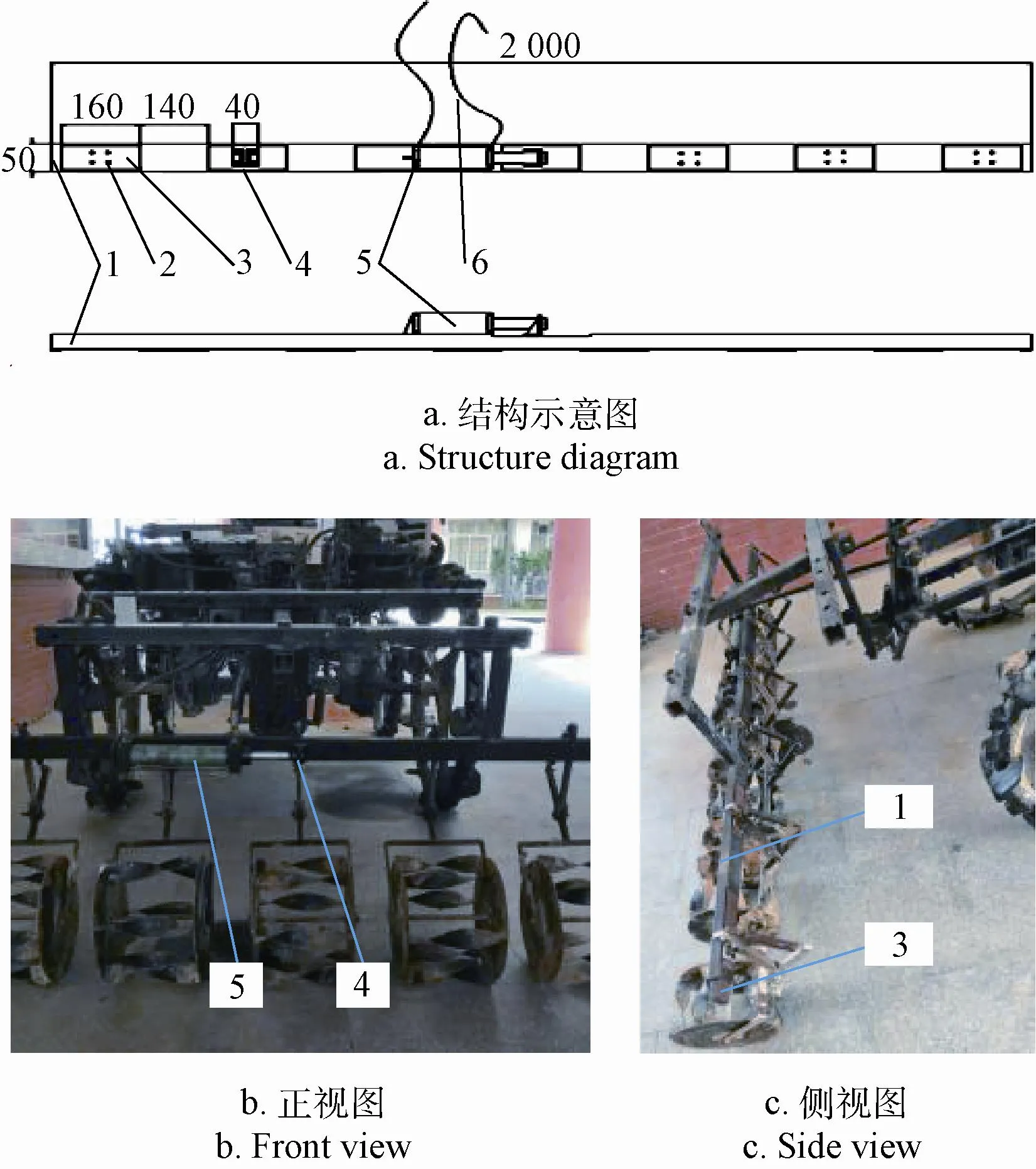

为实现对行控制,使除草部件能及时调整作业路径,设计了一种内、外滑梁式对行执行机构,通过液压缸与内滑梁固定,使液压推杆伸缩时,除草部件能在稻行间进行横向调节,实现对行控制。

对行执行机构的结构如图2所示,外滑梁为50 mm×30 mm×3 mm×2 000 mm的矩形方管,在一侧壁面上每间隔140 mm开160 mm×50 mm的矩形槽,作为除草部件的安装区域与滑动区域。除草部件安装夹片为40 mm,左右两端各留10 mm间隙方便液压缸的装配。内滑梁为40 mm×20 mm×2 mm×2 000 mm的矩形方板,放置在外滑梁中不作固定。在与外滑梁对应的开槽区域正中有纹安装孔,7个除草部件通过安装夹片紧固在内滑梁上。横向滑移调节液压缸安装在机架背面,两端分别连接内滑梁与外滑梁,通过液压缸推杆的伸缩带动内滑梁在外滑梁内横向滑动,除草部件也随之一起滑动,从而实现除草部件在稻行间的横向调节。

图2 对行机构Fig.2 Alignment mechanism

2.2 对行液压控制系统设计

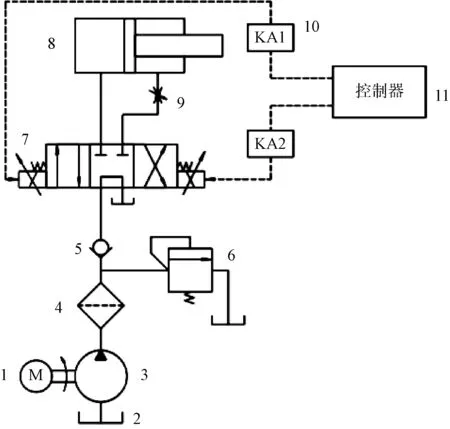

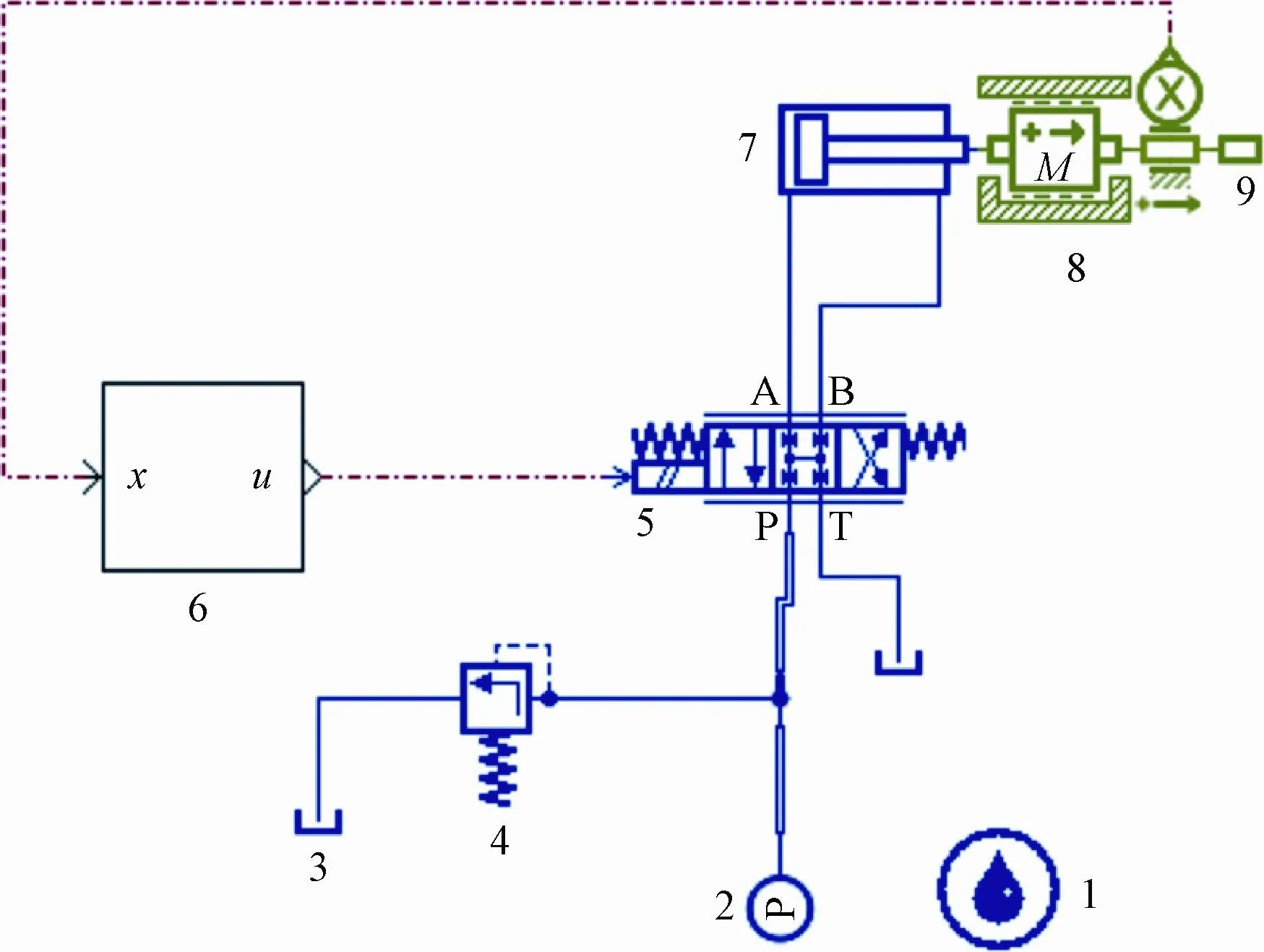

液压系统主要包括油箱、电机、液压泵、溢流阀、单向阀、电液比例方向阀、节流阀和液压缸等组成,工作原理如图3所示。

对行控制系统主要包括STC89C52单片机、电源、继电器、时钟电路模块、按键模块、显示模块、直线位移传感器模块、复位电路模块、驱动板等硬件构成。其中,直线位移模块采用拉杆式直线位移传感器(型号为KTRC-125Lmm),量程为142 mm,线性精度为0.01%,密封等级为IP54,拉杆最大工作速度为10 m/s。

图3 液压系统原理图Fig.3 Hydraulic system schematic diagram

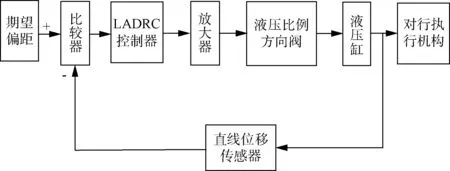

控制原理如图4所示,工作时,感知装置实时将偏距反馈给控制系统,当偏距超过期望值时,对行控制系统开始工作,直线位移传感器将液压缸推杆的实际调控伸缩量反馈给单片机系统,形成闭环调节。调节部分采取LADRC控制器,通过控制液压比例方向阀,控制液压缸推杆的伸缩量,进而消减除草部件的偏距,实现对行控制。

图4 控制原理图Fig.4 Control schematic diagram

3 对行液压控制系统建模与仿真分析

3.1 液压调控模型建立

为了避免复杂繁琐的数学建模和代码编程,简化建模过程,该文应用Amesim与Matlab联合仿真方法,构建联合仿真分析平台,Amesim的液压系统仿真模型如图5所示。

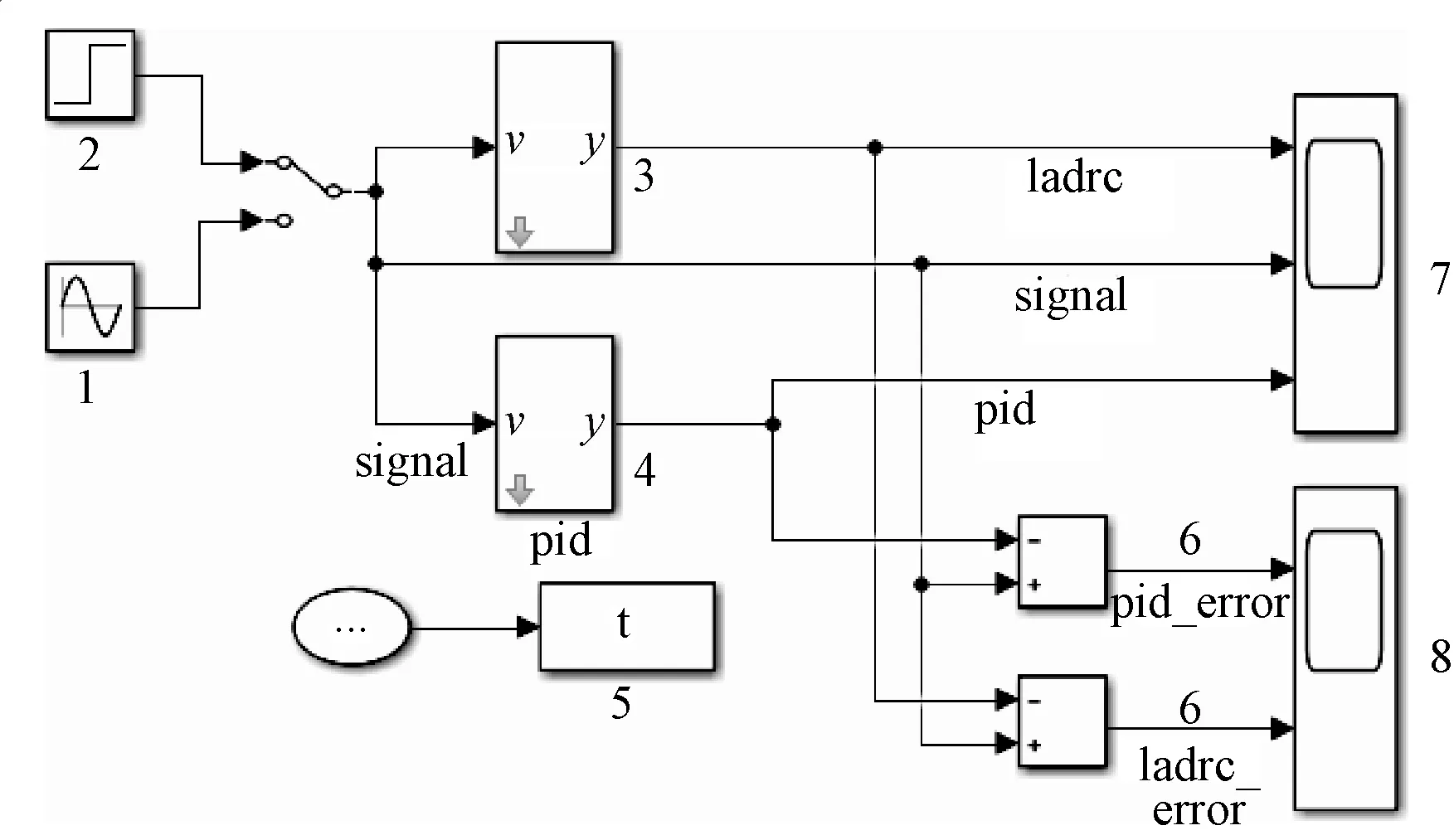

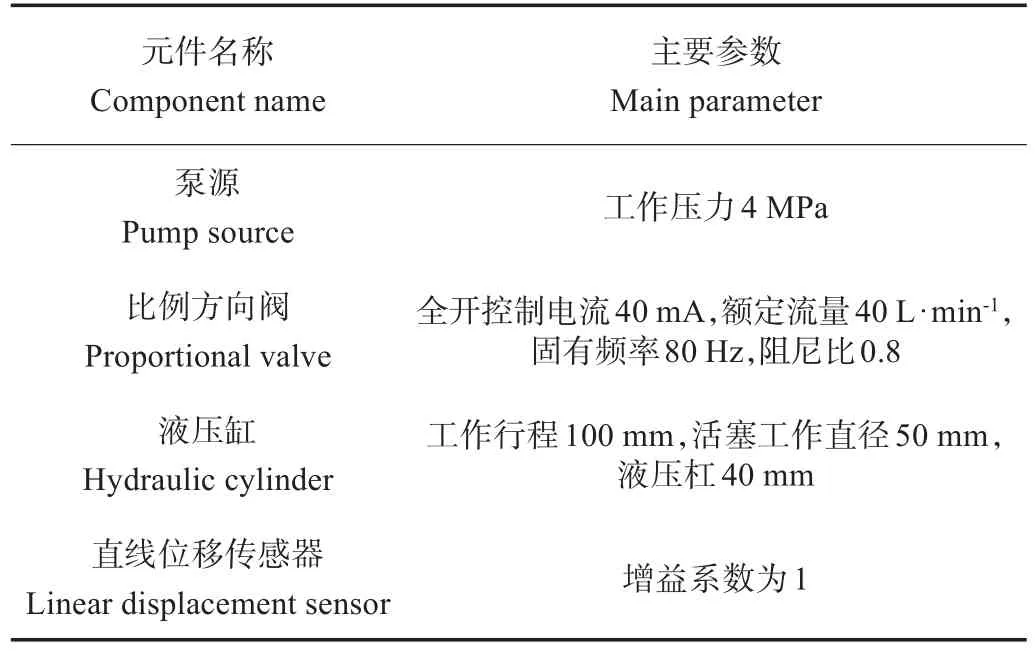

Matlab控制器仿真模型如图6所示。通过Amesim与Simulink的仿真接口,实现液压调控模型的联合仿真。根据液压调控系统的工作要求,设定液压模型的具体参数如表1所示,相应的液压调控系统设计参数如表2所示。

图5 基于Amesim的液压系统仿真模型Fig.5 Hydraulic system simulation model based on Amesim

图6 基于Simulink的控制器仿真模型Fig.6 Controller simulation model based on Simulink

表1 液压调控系统设计要求Table 1 Design requirements for hydraulic control system

表2 液压模型参数Table 2 Hydraulic model parameter

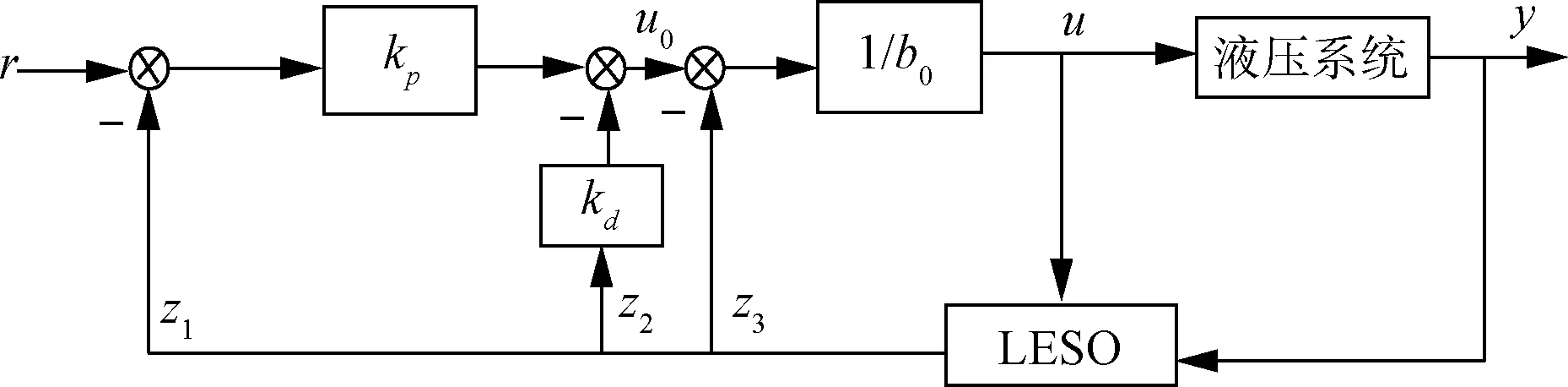

3.2 基于LADRC控制器的设计

为了提高液压调控系统在水田复杂环境下的抗扰能力,以及提高液压调控系统位置控制的响应速度,该文基于自抗扰算法,采用二阶线性自抗扰控制器(LADRC)对液压调控系统进行设计,控制器结构如图7所示。其中,LADRC控制器和PID控制器的具体模型如图8、9所示。

图7 LADRC控制器结构Fig.7 LADRC controller structure

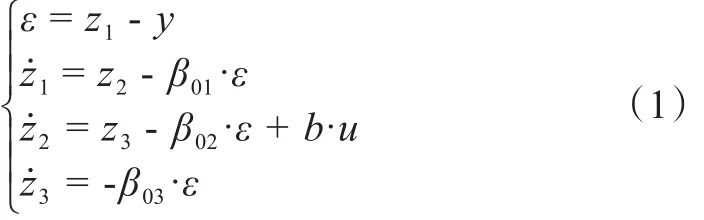

控制器包括扩线性张状态观测器(linear extend state observer,LESO)、线性状态误差反馈(linear state error feedback,LSEF)和扰动补偿项,具体方程为

1)线性扩张状态观测器(LESO)

式中z1,z2,z3分别代表跟踪位置,跟踪速度及扰动量;ε为液压缸位置观测值与实际值的差,cm;β01,β02,β03为状态观测器增益系数;b为控制器增益系数;ż1,ż2,ż3分别为跟踪位置、跟踪速度、跟踪加速度的一阶导数。

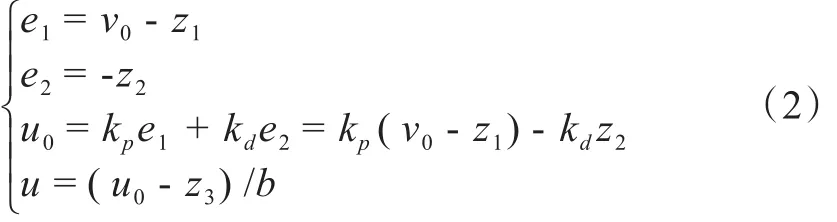

2)线性误差反馈率(LSEF)及扰动补偿

式中e1、e2表示系统的状态误差;kp,kd是控制器LSEF的参数;v0为LADRC控制器的输入信号;u0为LADRC控制器中控制率的输出量。LSEF与经典PID反馈控制律中误差信号、微分、积分的线性组合类似,采用状态误差的线性加权和构成线性状态误差反馈环节。LSEF与PID不同之处在于将原来的积分项换成了扰动估计量的实时补偿项,利用它来消除静差,避免了积分负反馈的负作用,提高了控制性能。为了验证LADRC控制性能的优越性,将仿真结果与经典PID控制方法进行比较分析。

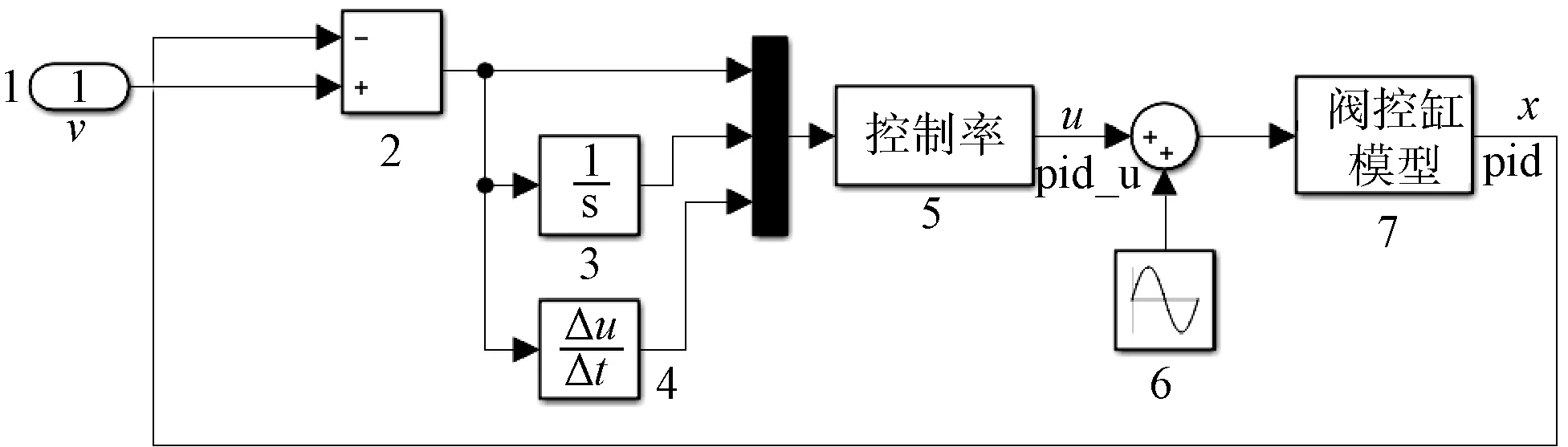

图8 LADRC控制器模型Fig.8 LADRC controller model

图9 PID控制器模型Fig.9 PID controller model

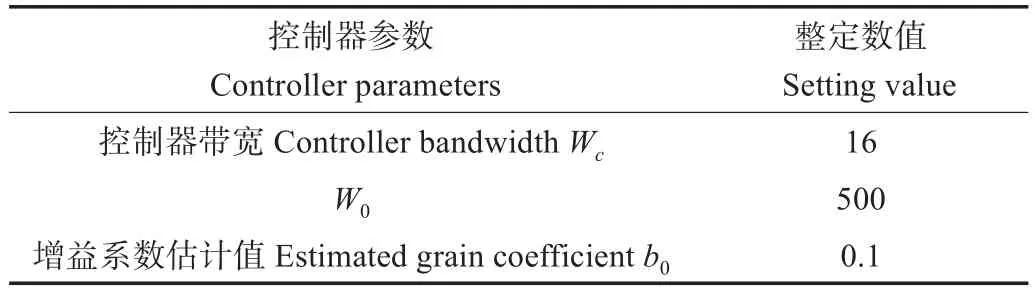

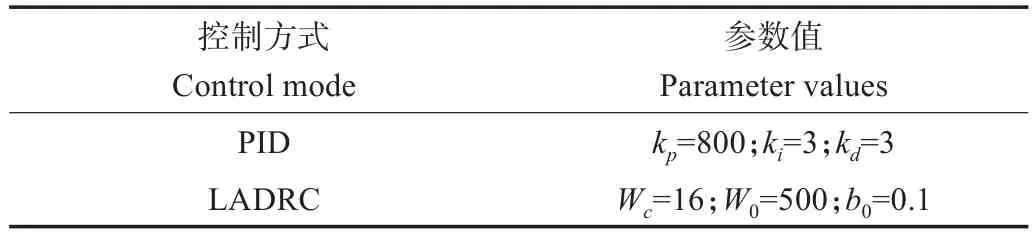

参考文献[28],采用三阶LESO和控制率形式,通过示波器观察系统响应曲线,采用临界比例法进行参数整定。首先,通过系统微分方程及三阶LADRC的结构预定b0值近似等于系统开环增益值(由液压系统标准形式的传递函数可知开环增益值为0.1),即预定b0为0.1;然后,调整Wc直到系统出现超调,预确定Wc范围;最后,以Wc的倍数调整W0,并相互配合微调Wc,直到系统满足稳定的时间及误差,控制器整定后的参数如表3所示。

表3 LADRC控制器参数Table 3 LADRC controller parameters

3.3 液压调控系统性能仿真结果对比分析

为了验证不同控制方法的对行作业性能,从跟踪性能和抗扰性能2方面进行仿真分析,具体仿真参数如表4所示。

表4 仿真参数表Table 4 Simulation parameter table

3.3.1 跟踪性能分析

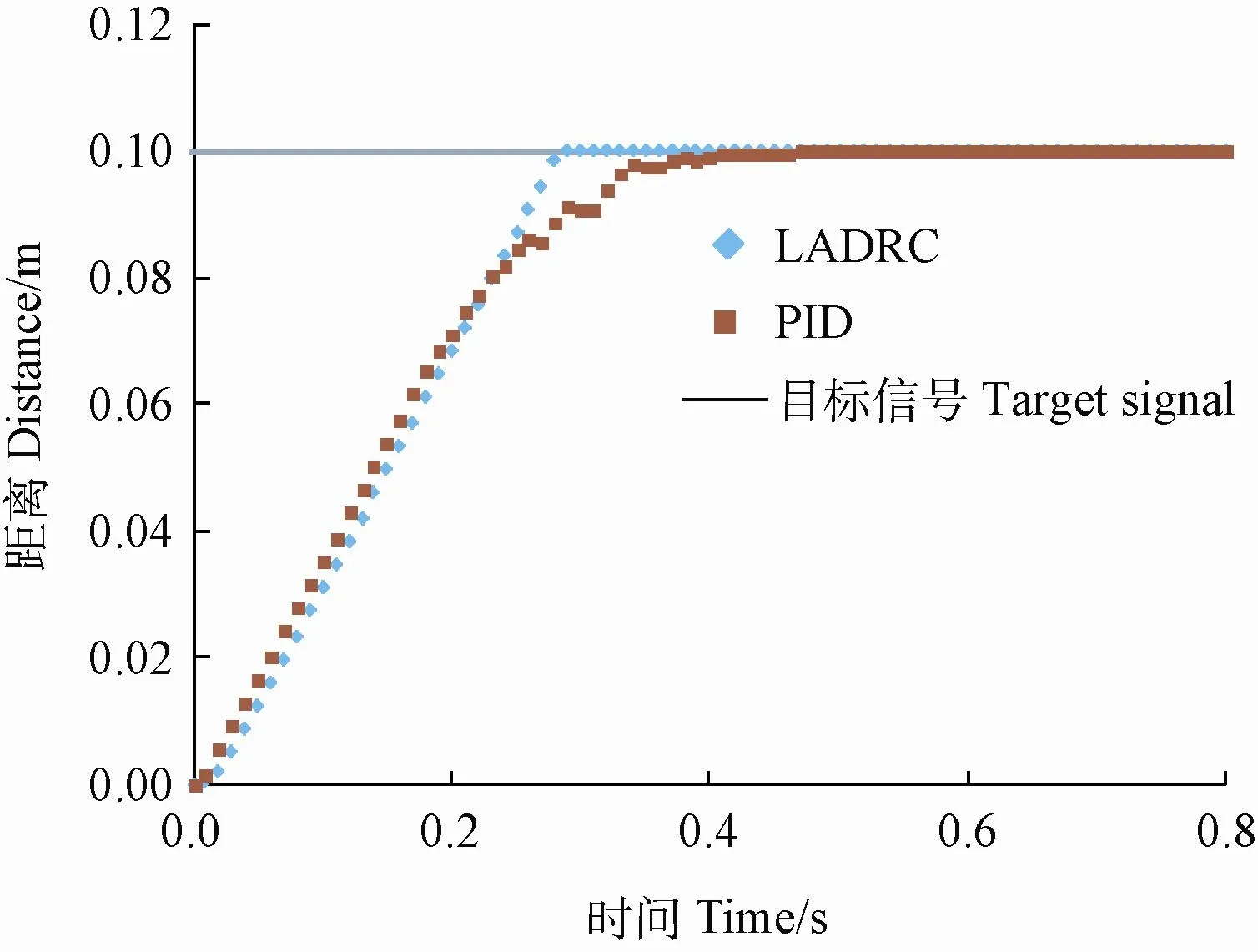

不加任何扰动时,设定期望偏距为0.1 m(对行调节液压缸最大工作行程),跟踪性能仿真结果如图10所示,由图可知,LADRC控制系统在0.3 s时达到稳定状态,而PID在0.4 s时才趋于稳定,LADRC控制系统的对行调控时间比PID控制减少0.1 s。

图10 无扰动下的PID与LADRC控制器响应曲线Fig.10 Response curves of PID and LADRC controllers without disturbance

3.3.2 抗扰性能分析

水田环境复杂,作业机具振动、俯仰及横摆等姿态变化会给对行控制系统中的直线位移传感器带来噪声,此噪声可看作是在对行执行机构的液压缸负载端施加一个正弦力,结合作业机具生产实况,分别在系统中加入不同幅频的正弦扰动信号。其中,加入幅值200 N、频率20 Hz正弦信号时的响应曲线如图11a所示,加入幅值1 500 N、频率20 Hz正弦信号时的控制器响应曲线如图11b所示,加入幅值200 N、频率50 Hz正弦信号时的控制器响应曲线如图11c所示。

图11 不同扰动幅值和频率下的控制器响应曲线Fig.11 Controller response curves with different disturbance amplitude and frequency

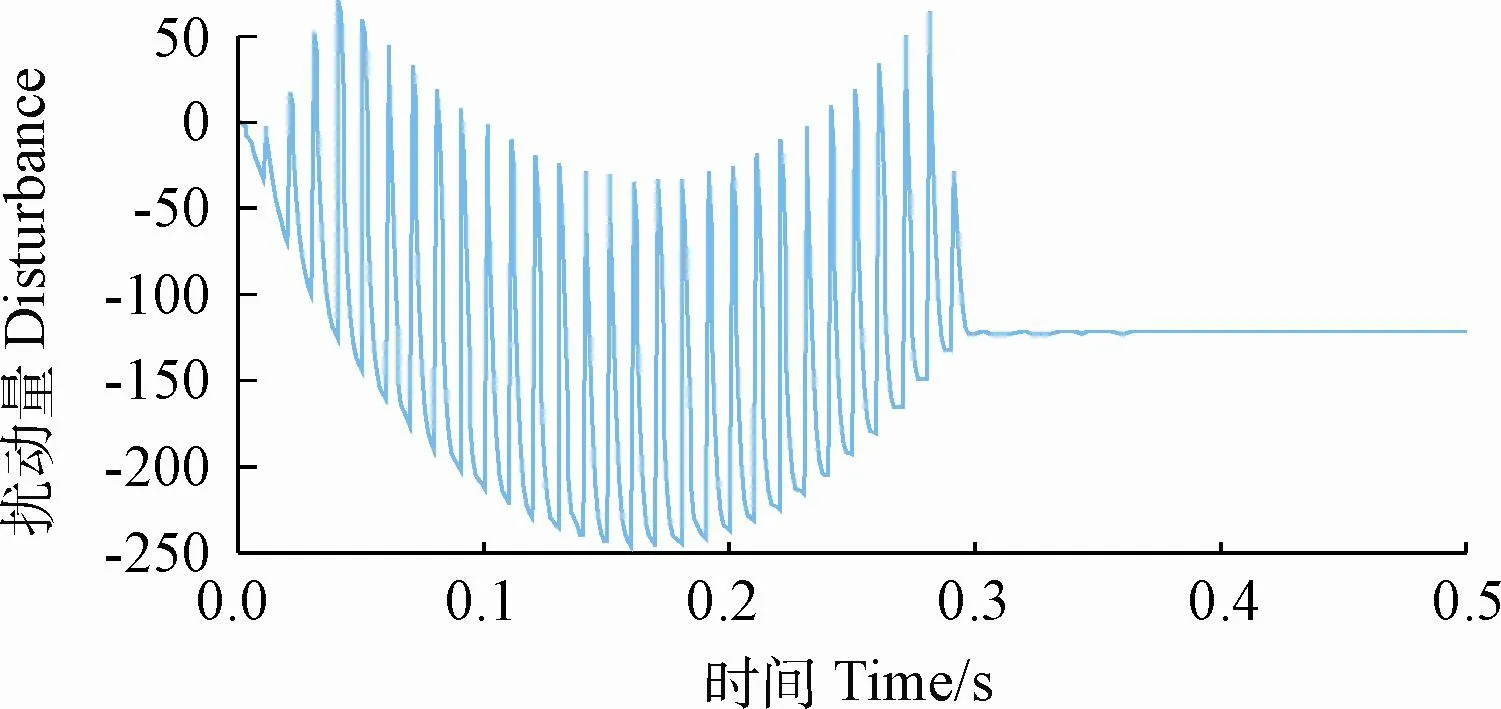

由图11a、11b可知,加入相同频率、不同幅值的正弦信号时,LADRC的动态响应基本不受影响,而PID的动态响应出现很大变化,在0.8 s时仍无法达到稳定状态。另外,由于系统加入的扰动相对较大,LADRC控制器出现轻微超调,但超调程度远小于PID控制器;由11a、11c可知,加入相同幅值、不同频率的正弦信号时,LADRC的动态响应不受影响,而PID的稳定性出现波动。通过状态观测器获得的控制器位置信号和速度信号如图12所示,系统在0.3 s时速度为0,达到目标位置;加入扰动后LADRC的抗扰响应曲线如图13所示,响应误差曲线如图14所示,系统在0.3 s时扰动量为恒定值,且稳定时误差接近0的理想状态。因此,从跟踪和抗扰2个关键性指标的仿真结果可知,本文提出的LADRC控制方法明显优于经典PID控制方法。

图12 扰动下LADRC的位置和速度响应曲线Fig.12 Location and velocity response curves of LADRC under disturbance

图13 扰动下的LADRC抗扰响应曲线Fig.13 Anti-interference response curve of LADRC under disturbance

图14 扰动下LADRC与PID的响应误差曲线Fig.14 ResponseerrorcurvesofLADRCandPIDunderdisturbance

4 试验与结果分析

4.1 试验条件与设备

水稻机械除草对行控制系统田间试验在广东省肇庆市国家水稻产业技术体系综合试验站进行,苗带位置、数量及偏差方向由插秧机操作人员根据常规作业情况随机产生。测试品种为移栽15 d的杂交稻乐两优1173,水稻行距30 cm,株距15 cm,株高15~25 cm。杂草以稗草、千金子等禾本科为主,株高为3~5 cm。

试验以井关PZ60-HGR型乘坐式高速插秧机为移动平台,挂接自主研发的具有自动对行功能的除草机,如图15所示。将苗带感知系统、对行调控系统及除草部件安装在除草机机架上。其中,感知系统位于中间除草部件正上方,通过安装架调节相机安装高度为800 mm、俯角为48°。感知系统采集处理图像的更新频率为0.5 s,液压调控系统的极限调控时间为0.3 s,感知系统满足对行调控的实时性要求。为降低光线干扰,采用遮光处理。行间除草部件为螺旋刀齿式,作业宽度为20mm,通过仿形杆与对行执行机构的内滑梁相连接,使除草部件能随液压缸推杆伸缩而横向移动,实现对行控制。具体实现过程为:首先,位移传感器实时反馈液压缸伸缩量,并将此信号传给LESO,经过LESO的观测,得到液压缸的实时位移、速度以及加速度(等同于总扰动估计),然后,将得到的位移与系统给定值(横向偏距)做差,此差值和液压缸伸缩速度值构成PD控制器,最后,总扰动对PD控制器输出的控制量进行补偿。其中,参数辨识的结果为:W0=100、Wc=500、b0=0.8。

4.2 试验方法

测试区长200 m,开始段预留10 m起步区,以保证机具进入测区后速度稳定。除草机共有7个除草部件,除去正中间除草部件,以左侧2个除草部件和右侧2个除草部件为试验数据获取对象。对行控制的目的是降低除草部件作业时对稻苗的机械损伤。因此,本文对行控制性能采用伤苗率进行评价,伤苗率计算公式为

式中λ为伤苗率,%;p为稻苗茎秆折断、茎秆压弯及表皮损伤数量,q为试验测试总稻苗数。

对比试验时,将右侧2个除草部件的仿形杆从对行执行机构的内滑梁上卸下,安装在外滑梁上,使右侧2个除草部件不具有自动对行功能。同时,保证左侧与右侧对应的2个除草部件在同步移栽的苗带上作业。在相同试验条件及测试方法下,检验有无对行控制系统的伤苗率。

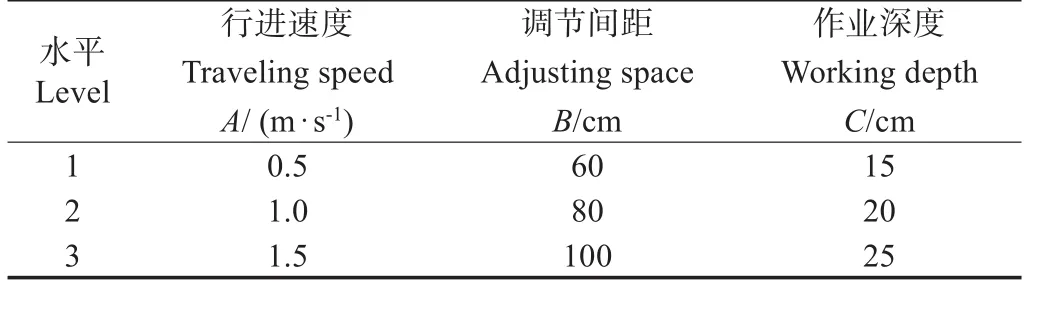

试验因素如表5所示,其中,调节间距为对行控制系统执行一次调控所间隔的距离。本试验根据苗带特点,分别以间隔3、4和5个稻穴距离(穴距15 cm)为调控间距。行进速度和作业深度根据水田除草机作业要求及杂草根系范围进行界定。试验结果如表6所示,方差分析如表7所示。

表5 试验因素及水平Table 5 Experimental factors and levels

表6 正交试验结果Table 6 Results of orthogonal experiment

通过表6的极差分析可知,对伤苗率影响最大的因素为行进速度,其次是作业深度,而调节间距的影响最小;综合分析可知,最优作业参数组合为行进速度0.5 m/s,调节间距60 cm,作业深度20 cm,此时伤苗率为3.6%。

表7的方差分析表明,行进速度和作业深度对伤苗率影响显著,交互项对伤苗率影响均不显著。各因素对伤苗率影响由大到小依次是:行进速度>作业深度>调节间距。

表7 方差分析Table 7 Variance analysis

由于试验因素及试验条件不同,为了检验该对行系统的作用及作业效果,还需进行有无对行控制系统的对比试验,试验选择8个测试区,以试验所得的最优组合为作业参数,检验有无对行控制系统的伤苗率,对比结果如表8所示。

表8 有无自动对行系统的伤苗率Table 8 Seedling injury rate with or without automatic alignment system %

由表8可知,对行控制系统明显减少了除草部件的伤苗情况,平均伤苗率为3.9%;而没有对行控制系统的平均伤苗率为18.6%。从目前水稻机械除草的伤苗程度看,无对行控制系统的伤苗率高于常规机械除草伤苗率(一般为5%),主要原因在于试验的苗带为非理想的线性状态。但有对行控制系统的伤苗率明显降低,通过试验可知,带有对行控制系统的伤苗主要发生在苗带变化区域,由于本文采用常规螺旋刀齿式除草部件,侧面触土面积较大,横向避苗移动时,易造成土壤在水稻根部侧面堆积使稻苗压弯,后续对除草部件结构优化,有望进一步降低伤苗率。

5 结 论

1)设计了一种稻田机械除草对行控制系统,采用线性自抗扰控制算法对除草部件的作业路径进行实时校正,实现了除草部件的对行控制。

2)对线性自抗扰控制算法和PID算法进行了控制器设计及仿真比较,仿真结果表明:在加入扰动情况下,线性自抗扰控制系统达到期望的对行调控时间比PID减少0.1 s,且抗干扰性优于PID控制算法,具有一定的鲁棒性。

3)田间试验结果表明,影响伤苗率的主次因素由大到小依此为行进速度、作业深度、调节间距;最优作业参数组合为行进速度0.5 m/s,调节间距60 cm,作业深度为20 cm,此时伤苗率为3.6%;比较试验表明:有对行控制系统的平均伤苗率为3.9%,没有对行系统控制的平均伤苗率为18.6%。