等离子抛光石英玻璃表面粗糙度研究

2020-05-16郑才国陈庆川聂军伟李民久陈美艳

郑才国, 陈庆川, 聂军伟, 李民久, 陈美艳

(1.核工业西南物理研究院,成都610041;2.成都理工大学工程技术学院,四川乐山614007)

0 引 言

石英玻璃具有抗激光损伤能力强、热膨胀系数低、光谱特性好和抗热震性能好等优点,在航空航天大功率激光器和激光核聚变装置中得到了广泛的应用。但是,石英玻璃是一种典型的高硬度、低断裂韧性的硬脆难加工材料[1]。该光学元件加工的表面质量将直接影响强激光系统的使用性能,在传统的研抛加工工艺中,机械切削力的作用会使材料表面产生微裂纹和残余应力等亚表面损伤[2],而离子束微细加工技术是通过具有一定能量的离子束射向加工工件表面,撞击工件表面原子,实现原子量级无应力、非接触式精密加工,它具有良好的可控性、高加工精度,并且加工表面应力和热变形非常小,加工面洁净无污染等特点[3],加工精度达到纳米、亚纳米级。它具有传统工艺无法比拟的优势,受到了世界各国的高度重视,已成为光学元件的加工方法之一。

本文为避免传统机械抛光加工方法对石英元件加工造成亚表面损伤,利用射频等离子体对石英元件进行抛光加工,得到了不同工艺参数对抛光工件表面粗糙度的影响,实现了石英元件超光滑表面加工,同时也为硬质材料表面的加工提供了一定的参考。

1 实验系统与过程

1.1 实验系统

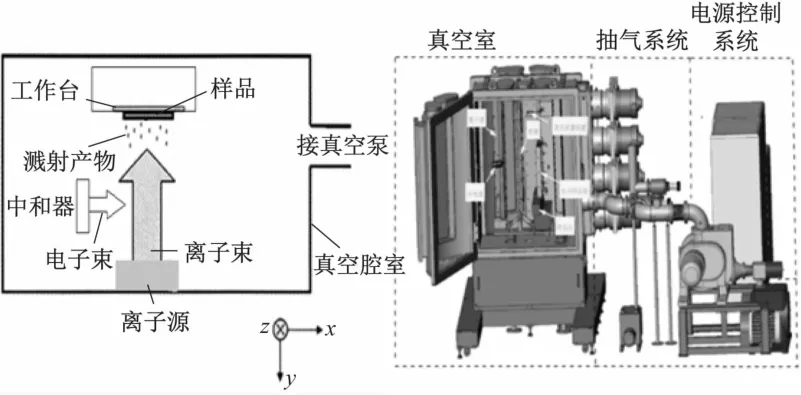

实验在核工业西南物理研究院研制的大型射频离子源及抛光刻蚀工艺调试平台上进行。该设备平台主要由线性离子源、控制系统、工作台及真空抽气系统等组成,如图1所示。其工作原理是在低气压条件下,通过高频(13.56 MHz)的电流线圈产生磁场,再由交变的磁场感应产生电场,从而产生低气压、高密度、有一定能量的离子束,然后撞击到工件表面上,实现超光滑表面加工。

图1 离子束抛光示意图及离子束抛光实验样机

1.2 实验过程

实验石英样品尺寸:直径50 mm,厚度为4 mm,抛光实验前,先用氢氟酸清洁样品表面,并测试表面形貌。样品到离子源的距离固定为110 mm,本底真空度为2.0 mPa,工作真空度为0.3 mPa。实验前后基片的表面粗糙度均用原子力显微镜和干涉仪进行检测。

2 结果与讨论

2.1 离子束能量对表面粗糙度影响

离子束的能量范围为200~800 eV,间隔为200 eV,离子束流固定在500 mA,以45°固定角入射,样品距离离子源110 mm,工件旋转,抛光时间为20 min。其结果如图2所示。

图2 表面粗糙度随离子束能量变化曲线

从图2可知,随离子束能量的增加,表面粗糙度RMS先减小后增大,离子束能量200~600 eV范围内表面粗糙度得到明显改善,这是离子束抛光能量的最佳范围。当离子束能量小于600 eV时,表面原子和入射离子交换能量,表面流动效应占主导地位,表面趋于光滑;当离子束能量为800 eV时,物理溅射效应占主导地位,表面粗糙度增加。

不同离子束能量抛光后样品表面形貌AFM测试如图3所示。结果表明,离子束抛光后原始样品表面上的点状凸尖变光滑。在离子束能量从200 eV增加到600 eV的过程中,点状凸起和凹坑之间的高度差趋于平缓,并且表面粗糙度降低;离子束能量为800 eV后,溅射效果明显,表面形貌扰动被放大,引导表面生长,点状凸起和凹坑之间的高度差增加,并且表面粗糙度增加。

图3 AFM测试表面形貌

2.2 入射角对表面粗糙度的影响

离子束的能量固定500 eV,离子束束流固定400 mA,入射角设定在范围15°~60°(离子束入射方向同样品法线之间夹角),间隔15°,距离离子源110 mm,工件自转,抛光时间为20 min。其结果如图4所示。

图4 表面粗糙度随入射角变化曲线

图4显示了在不同入射角下抛光后样品的表面粗糙度值,随入射角的增加,表面粗糙度首先增加然后减小。根据B-H模型,利用不同曲率位置处的刻蚀速率关系来说明该变化规律:当离子束入射角为15°时,样品的表面粗糙度增加;随入射角的增大,样品凹坑处刻蚀速率逐渐降低,凸起处刻蚀速率逐渐增加,表面粗糙度逐渐降低;当入射角增大到60°时,凹坑处刻蚀速率降到最小,表面平滑效果减弱。

入射角的优化过程中,AFM测试样品表面形貌表明,15°入射时,凹坑处溅射速率大于凸起处溅射速率,表面高度差异更明显,并且凸起尺寸增加,通过离子束抛光后凸起尖端钝化;随着入射角的增大,表面趋于平缓,表面在45°入射时最平整;在60°入射时凸起基本消除,但是凹坑处溅射速率降到最低,表面平滑效果更差(见图5)。

图5 AFM测试表面形貌

2.3 抛光时间对表面粗糙度的影响

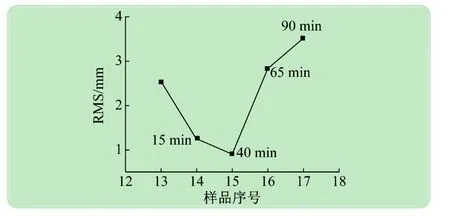

离子束流以45°入射,能量固定为500 eV,离子束束流固定为400 mA,试件距离离子源110 mm,对样件抛光,工件旋转,抛光时间范围设定在15~90 min,间隔25 min,其结果如图6所示。

图6 表面粗糙度随抛光时间变化曲线

从图6可以看出,离子束抛光过程中,随抛光时间的增加,样品的表面粗糙度先降低然后增加。这是因为在表面达到最佳光滑度之后,随后的离子刻蚀又在平滑表面形成点状自纳米结构,即分离的纳米级凸起(如图7中刻蚀65 min后样品的表面形貌),并且表面粗糙度增加。最佳抛光时间范围为15~40 min。

图7 AFM测试表面形貌

3 结 论

由于石英玻璃的硬度高,采用常规的研抛加工可能会造成材料表面产生微裂纹和残余应力等亚表面损伤。通过大量的工艺试验,研究了离子束抛光对石英玻璃表面粗糙度的影响,通过调节离子束能量、束流密度和入射角等工艺参数,得出对抛光效果的影响规律,试验结果表明:

(1)随着离子束能量的增加,表面粗糙度RMS先逐渐减小,然后突然增大,在200~600 eV的离子束能量范围内,表面粗糙度明显提高,是离子束抛光的最佳能量范围。

(2)离子束流最佳入射角范围:45°~60°。

(3)随着离子束抛光时间的增加,样品表面粗糙度先减小后增大。最佳抛光时间范围为15~40 min。