低碳贝氏体钢的回火转变及内耗研究

2020-05-16蔡茗宇王传斌李东岳

蔡茗宇,王传斌,李东岳

(1山东钢铁集团日照有限公司中厚板厂,山东 日照276800;2山东钢铁集团有限公司,山东 济南250101)

1 前言

低碳贝氏体钢因具有良好的强韧性和焊接性能在工程结构上的应用越来越多。但贝氏体组织是一种非平衡组织,在受热扰动或加热时会发生向平衡组织的转变[1-2],导致其力学性能发生变化。为了更好地应用贝氏体钢,明确其在不同温度下的组织性能尤为重要。另外,低碳贝氏体钢板大多采用TMCP工艺进行生产[3],所生产的中厚板存在着表面和心部组织性能不均的现象;因此,探究钢板表面和心部组织性能的差异,以及在回火过程中的变化具有重要意义。有关贝氏体钢加热时的回火转变已取得一些成果,但大多集中在显微组织分析层面[1,4-5]。本文主要采用内耗法从更微观的层次研究低碳贝氏体钢在生产所使用的600℃回火过程中贝氏体铁素体的位错密度和固溶碳原子含量的变化、碳化物的析出、碳原子和碳化物与位错的相互作用等,以期明确低碳贝氏体钢回火转变过程中的组织性能变化。

2 试验材料及方法

试验材料采用TMCP工艺生产的80 mm厚钢板,化学成分如表1所示。

表1 低碳贝氏体钢化学成分%

用带锯在钢板表面与心部分别切取试样,在600℃分别保温60 min、240 min和480 min进行回火。屈服强度测量采用标准拉伸试样,通过UTM5305电子万能实验机进行。显微组织观察采用JSM 6480LV扫描电子显微镜(SEM)和JEM-2100型透射电子显微镜(TEM)进行。贝氏体铁素体中的碳化物析出和位错密度测定通过X射线衍射曲线分析完成[6-7]。内耗试验在MFP-1000多功能内耗仪上进行,采用自由衰减法测量,从室温至400℃的内耗温度谱线,自由衰减频率为2.80 Hz。测得的实际内耗曲线根据公式(1)进行拟合,扣除背景内耗获得实际内耗曲线[8]。

3 试验结果与分析

3.1 试验钢的显微组织

3.1.1 轧制态的显微组织

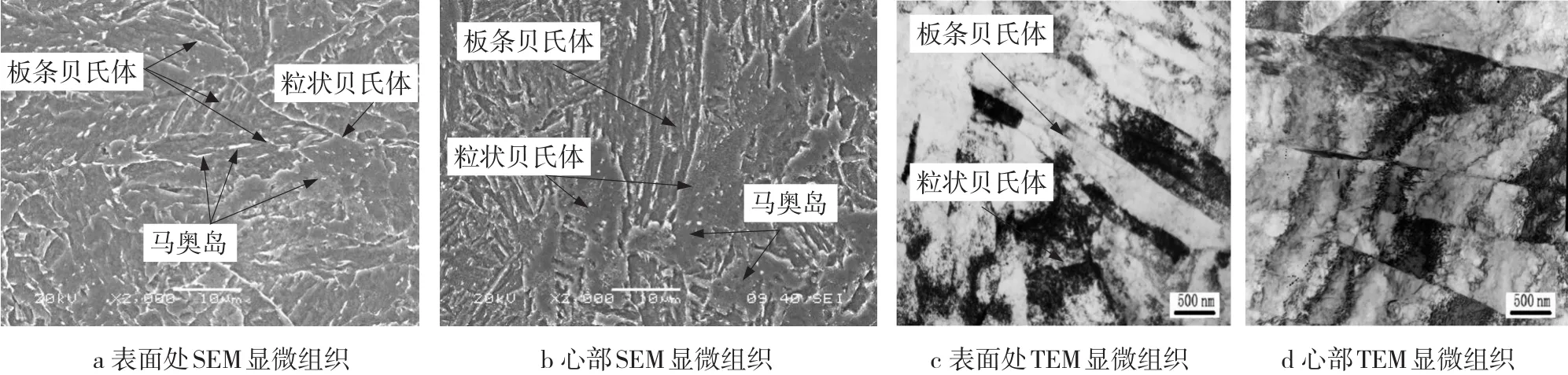

图1是试验钢轧制态的显微组织。可以看出,钢板表面与心部的显微组织均为板条贝氏体(Lath Bainite)与粒状贝氏体(Granular Bainite)的混合组织(图1a、图1b)。其中,表面以板条贝氏体组织为主,心部以粒状贝氏体组织为主。表面处的贝氏体板条平均宽度约为200 nm,板条间的取向差很小,板条内部存在着大量位错缠结(图1c);心部的贝氏体板条平均宽度约为500 nm(图1d)。贝氏体显微组织中存在着少量的M/A组元,分布在贝氏体板条间和粒状贝氏体基体上。

3.1.2 回火态的显微组织

图1 试验钢轧制态的显微组织

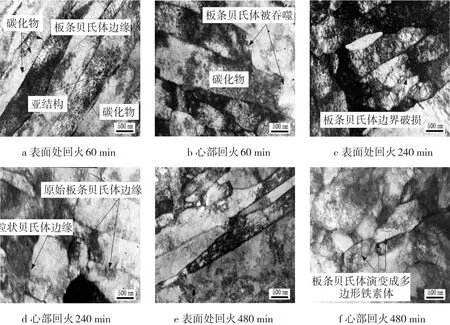

试验钢在600℃回火60 min、240 min和480 min后的显微组织如图2所示。从图2a可以看出,回火60 min时,表面处的贝氏体平均板条宽度增加,由轧制态的200 nm增加到400 nm,贝氏体板条边界弯曲并局部破损。当回火时间延长到240 min后(图2c),贝氏体板条边界变得更加弯曲,边界破损的地方增多;板条内部形成较多取向不同的胞状结构,且与相邻板条内的胞状结构合并长大,使贝氏体板条被分隔成若干个部分,板条宽度不断增大。当回火480 min时(图2e),表面处的贝氏体板条继续合并,板条宽度进一步增大。心部组织在回火过程中的演变有所不同,在回火60 min时,贝氏体板条变宽,同时被长大的粒状贝氏体吞噬(图2b)。回火时间延长至240 min时,粒状贝氏体进一步吞噬板条贝氏体(图2d)。在回火480 min时,板条贝氏体铁素体演化为多边形状,粒状贝氏体铁素体进一步粗化(图2f)。由此可见,贝氏体组织形态在回火过程中发生变化,随着回火时间的延长,板条贝氏体存在着板条宽度不断粗化,内部不断形成亚晶胞并有合并长大的趋势;粒状贝氏体不断吞噬板条贝氏体,使贝氏体铁素体不断多边形化与长大。表面与心部的贝氏体组织形态不同,其回火组织演变也有所不同。贝氏体的回火过程是非平衡组织向平衡组织逐渐转化的过程,其前提是位错运动[8-9]。

图2 试验钢回火态的透射电镜组织

3.2 贝氏体铁素体中的位错密度和碳化物

3.2.1 贝氏体铁素体中的位错密度

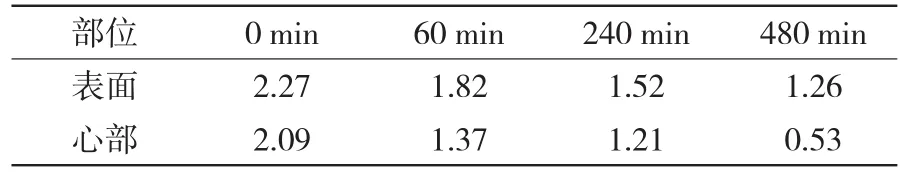

表2是试验钢在各回火时间下贝氏体铁素体内的位错密度。

表2 试验钢在不同回火时间下的位错密度1013/cm2

从表2看出,随着回火时间的延长,贝氏体铁素体内的位错密度不断降低,轧制态和相同回火时间下表面处的位错密度均高于心部。轧制态表面与心部位错密度的差异是由于TMCP生产工艺所致。回火过程中贝氏体铁素体内的位错密度不断降低,说明其不断发生回复,但还没有发生再结晶,仍存在着一定的位错强化。

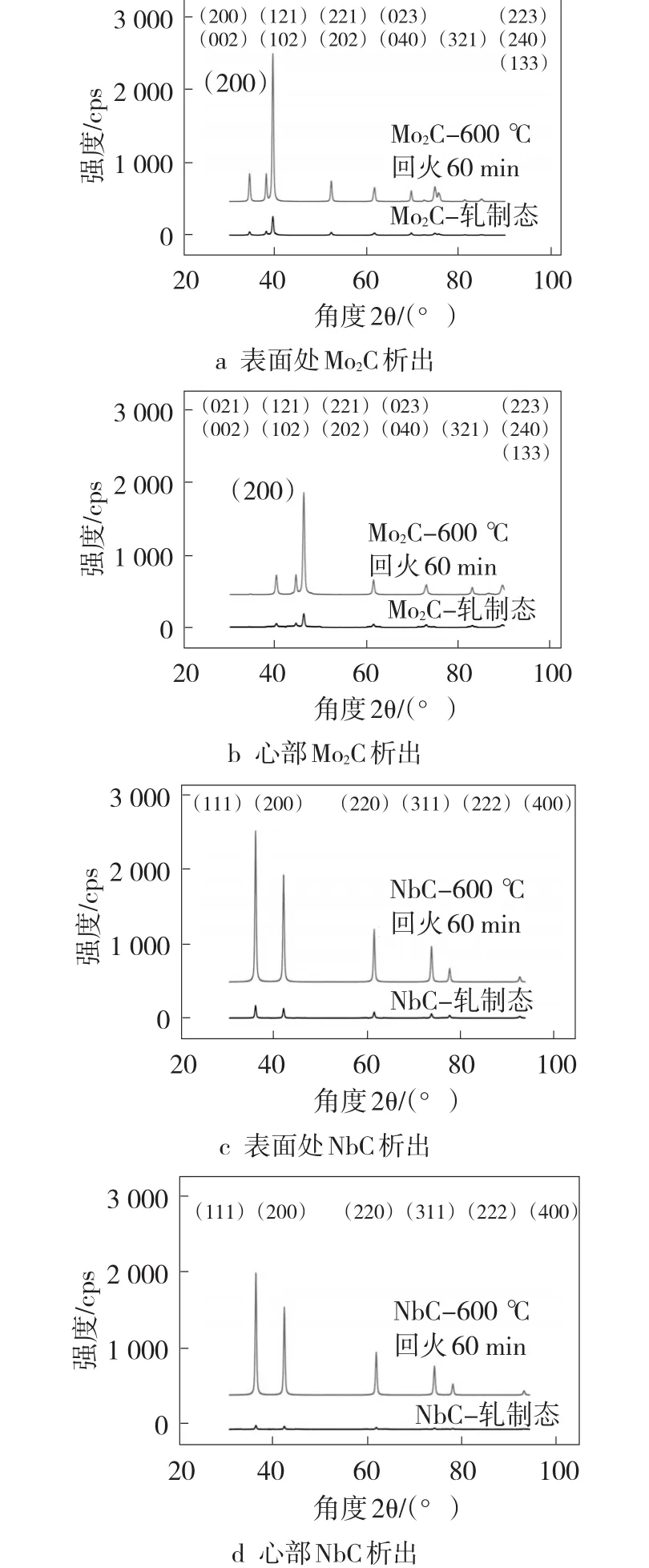

3.2.2 贝氏体铁素体中的碳化物

对试验钢的轧制态和600℃下60 min回火态的显微组织进行了相分析,分析回火过程中是否有碳化物析出,析出物的X射线衍射曲线如图3所示。从图3看出,试验钢轧制态的表面和心部均有碳化物析出,碳化物为Mo2C和NbC,其中表面的碳化物析出比心部多。随着回火的进行,回火态的析出物较轧制态增多,说明回火促进了碳化物析出。与轧制态相同,回火态表面的碳化物析出比心部多。

图3 试验钢中析出物的X射线衍射曲线

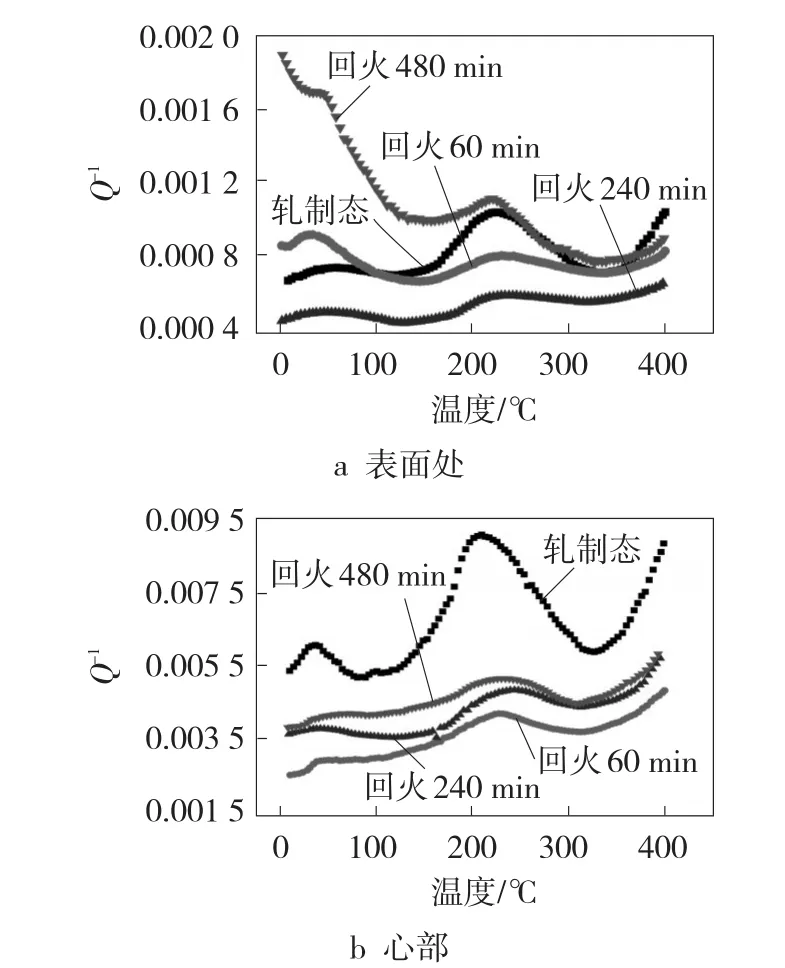

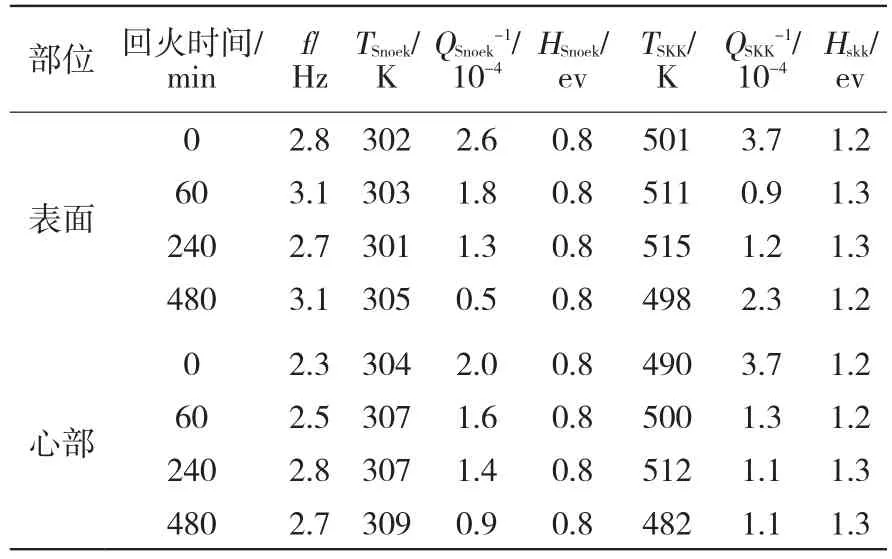

3.3 试验钢的内耗-温度谱线

试验钢轧制态和回火态的内耗谱线如图4所示。从图4看出,内耗谱线上出现了两个内耗峰,根据计算得到的内耗峰激活能和特征参数,判断第一个峰为Snoek峰、第二个峰为SKK峰。内耗峰的峰频、峰温、峰高和激活能参数见表3。

3.3.1 Snoek峰

图4 试验钢的内耗-温度谱线

表3 试验钢的峰频、峰温、峰高和激活能

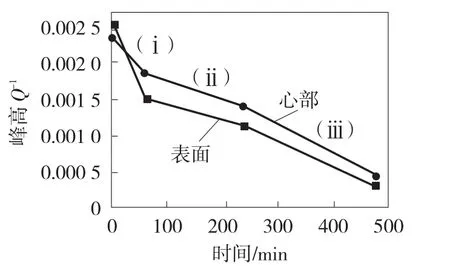

对图4的内耗-温度谱线扣除背景内耗获得的实际Snoek峰如图5所示。从图5看出,轧制态钢板的表面与心部Snoek峰高相差不大,随着回火时间延长,不论钢板表面处还是心部,Snoek峰高均不断降低。由于Snoek峰是体心立方金属中的间隙原子因应力感生有序而产生的,其峰高与间隙原子的固溶浓度成正比,所以说明钢板轧制态的表面与心部碳原子浓度基本相似,并且试验钢在回火过程中贝氏体铁素体中的间隙固溶碳原子不断向位错或碳化物等处扩散聚集,使固溶碳含量降低。这与相关研究结果相一致。根据图5的Snoek峰曲线,绘制出不同回火时间下的Snoek峰高曲线如图6所示。从图6看出,回火时间从0~60 min时,表面处的Snoek峰高迅速下降,其下降速度明显大于心部,这是由于表面处贝氏体铁素体的碳原子过饱和度大于心部,且其中的位错密度也较心部高,促进了碳原子的脱溶,析出了较多的碳化物,导致固溶碳含量迅速降低。回火时间从60~480 min时,表面与心部的Snoek峰高降低速度相近,但表面处的Snoek峰高低于心部,这说明随着回火时间进一步延长,贝氏体铁素体中间隙固溶碳原子的脱溶速度相近,表面处的固溶碳含量均较心部低。

3.3.2 SKK峰

图5 试验钢在不同回火时间下的Snoek峰

图6 试验钢在不同回火时间下的Snoek峰高曲线

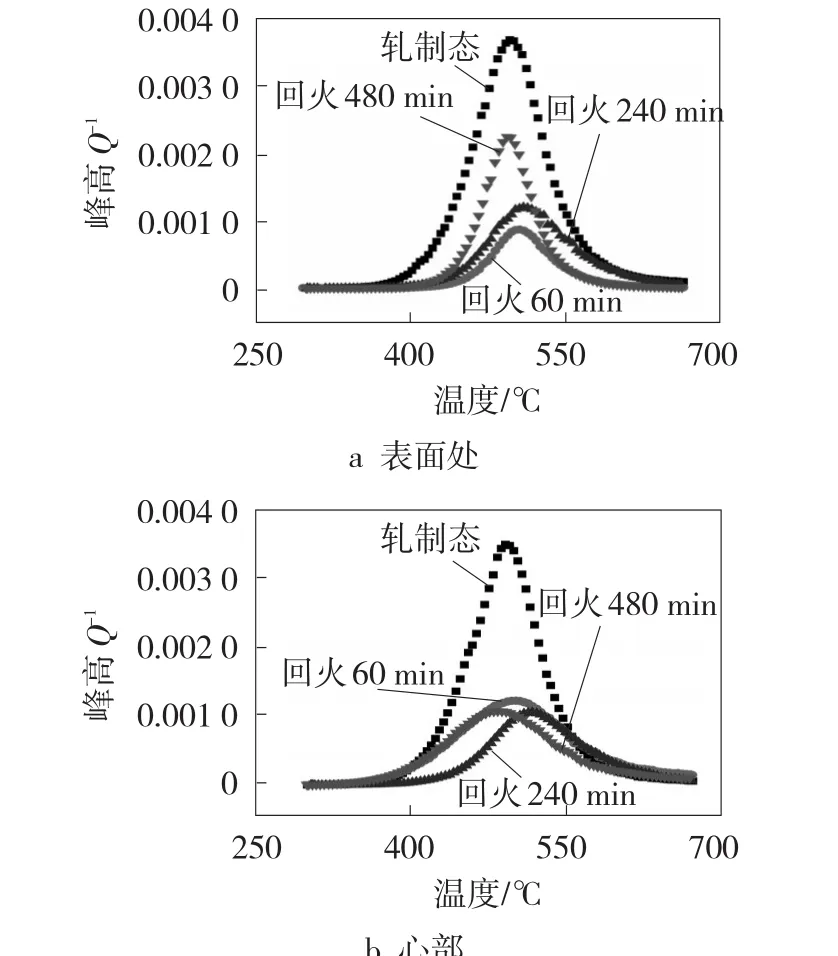

对图4的内耗-温度谱线扣除背景内耗获得的实际SKK峰如图7所示。从图7a看出,在表面处,与轧制态相比,回火60 min时,SKK峰值降低,峰温略有升高;回火240 min时,SKK峰值和峰温进一步升高;回火480 min时,SKK峰值升高,峰温有所降低。引起SKK弛豫的是位错拖曳的浓度为Cd=CIexp(Hb/RT)的间隙原子Cottrell气团,其中,CI是气团形成前的间隙原子浓度,Hb是间隙原子和位错的相互作用能,R是气体常数,T是绝对温度。SKK弛豫与位错的可动性有关,间隙原子与位错的交互作用能越大,Cottrell气团中的间隙原子浓度越高,SKK弛豫强度越高,即SKK峰值越大,峰温越高;当Cottrell气团中的间隙原子浓度过饱和以及位错线上析出碳化物时将对位错产生钉扎,使位错的可动性减小,SKK峰高减小,峰温提高。回火60 min时,SKK峰值降低,峰温略有升高,这表明回火使SKK弛豫强度降低,位错的可动性降低,这是由于回火时大量的碳原子从贝氏体铁素体的间隙位置向它处扩散(图5a),并在位错处形成Mo2C和NbC析出(图3a、图3c),造成了对位错的钉扎,使位错的可动性降低的结果。回火240 min时,SKK峰值和峰温进一步升高,这可能是由于随着回火时间的延长,一方面,贝氏体铁素体中的碳原子不断从间隙位置向位错处扩散,使Cottrell气团中的碳原子浓度不断增高,增加了SKK峰值高度,峰温提高;另一方面,位错处析出的碳化物不断聚集长大,使被钉扎的位错线长度增加,钉扎力减弱,也增加SKK峰值高度,提高峰温。回火480 min时,SKK峰值升高,峰温有所降低,这是由于伴随着回火的不断进行,碳原子从间隙位置向位错处扩散增加了Cottrell气团中碳浓度,和位错处的碳化物不断聚集长大这两个过程仍在不断进行,并且随着贝氏体铁素体位错密度的不断降低,不断加剧碳化物的聚集长大,使碳化物更加粗化,降低了对位错的钉扎,引起SKK峰温的降低。因此,综合Snoek峰和SKK峰分析得知,实验钢在回火过程中同时存在着贝氏体铁素体中过饱和碳浓度不断降低、在位错处不断析出碳化物和碳化物不断粗化的过程。心部在回火60 min和240 min时,随着回火时间延长,SKK峰值降低,峰温升高,这是回火过程中在位错处不断析出碳化物的结果。回火480 min时,SKK峰值变化不大,峰温有所降低,可能是析出的少量碳化物发生了聚集长大,使位错的可动性增加所致。从表面与心部回火过程的SKK峰对比可知,心部所析出的碳化物较少,粗化也不明显。

图7试验钢在不同回火时间下的SKK峰

3.4 试验钢回火过程中屈服强度的变化

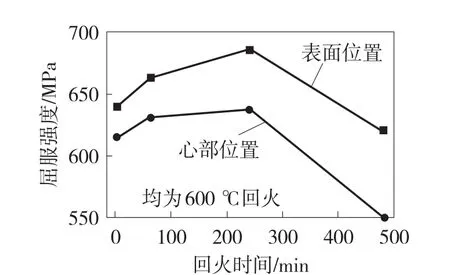

图8 为试验钢板表面和心部在600℃回火不同时间下的屈服强度变化曲线。可以看出,轧制态钢板的表面和心部屈服强度不同,表面的屈服强度高于心部30 MPa左右。随着回火的进行,钢板的屈服强度发生变化,但表面与心部屈服强度的变化趋势相近。整个回火过程可以分为3个阶段,0~60 min回火为第1阶段,随回火时间延长,屈服强度显著升高;60~240 min回火为第2阶段,随回火时间延长,屈服强度继续升高但升高幅度减小;240~480 min回火为第3阶段,随回火时间延长,屈服强度明显下降。回火过程中屈服强度的变化是源于显微组织和微结构不断发生变化所致。

图8 试验钢在不同回火时间下的屈服强度

综合上述的试验结果与分析可知,试验钢的表面与心部在轧制态时,与易偏聚的C原子浓度相关的Snoek峰高相差不大,可以说明此时表面与心部强度差别与元素的偏聚关系不大。在0~60 min回火时,显微组织中的贝氏体板条不断合并、宽化,同时逐渐被长大的粒状贝氏体吞噬;贝氏体铁素体中的位错密度下降,固溶碳含量降低,并有大量的Mo2C和NbC析出,因此,认为60 min回火时屈服强度显著提高的主要原因是碳化物的析出强化。回火时间为240 min时,贝氏体板条宽度继续增大,有些贝氏体板条内部形成较多取向不同的胞状结构,同时,粒状贝氏体继续吞噬板条贝氏体,使粒状贝氏体增多,显微组织的演变会降低屈服强度。贝氏体铁素体中的位错密度继续下降,固溶碳含量不断降低,也都不会提高屈服强度。因此,240 min回火时屈服强度提高的主要原因仍然是碳化物的析出强化。由图6、图7可知,回火时间在60~240 min时固溶碳含量降低较0~60 min时慢,可推断出回火时析出的碳化物量较少,且碳化物发生了聚集长大,所以,回火时间在60~240 min时的屈服强度提高幅度较0~60 min时小。回火时间在240~480 min时贝氏体板条不断宽化、有些演化为多边形状,粒状贝氏体进一步粗化;贝氏体铁素体中的位错密度下降,固溶碳含量降低,碳化物不断析出且聚集长大,这些都促进了屈服强度不断下降。

4 结论

4.1 试验钢轧制态的显微组织是板条贝氏体与粒状贝氏体的混合组织,有少量Mo2C和NbC析出。其中,表面处以板条贝氏体为主,心部以粒状贝氏体为主。随着回火时间延长,贝氏体板条的宽度不断增大,板条内部形成较多取向不同的胞状结构,有些板条逐步演化为多边形状;粒状贝氏体不断吞噬板条贝氏体,使显微组织中粒状贝氏体增多且粗化。回火后Mo2C和NbC析出物进一步增多,贝氏体铁素体中的位错密度不断降低。

4.2 试验钢的内耗-温度谱中出现Snoek峰和SKK峰。随着回火时间延长,Snoek峰值不断降低,表面处的SKK峰值先降低后升高,心部的SKK峰值先降低后变化不大。

4.3 试验钢板表面处的屈服强度高于心部。随着回火时间延长,屈服强度呈现三个阶段变化,回火时间在0~60 min时,屈服强度显著升高;回火时间在60~240 min时,屈服强度升高幅度减小;回火时间在240~480 min时,屈服强度明显下降。