Φ12 mm热轧带肋钢筋五切分轧制工艺开发

2020-05-16宋将

宋 将

(石横特钢集团有限公司,山东 肥城271612)

1 前言

石横特钢集团有限公司轧钢厂第二棒材车间(以下简称二棒车间)于2010年9月份建成投产,年设计能力60万t。加热炉为双蓄热步进梁式,最大冷坯加热能力为170 t/h,主轧跨共有20架高刚度短应力线轧机,轧机组成为Φ690×3+Φ580×3+Φ 450×8+Φ365×6,平立交替布置,其中第18、20架轧机为平立可转换式,冷床面积为108 m×12.5 m,冷剪机为850 t固定剪。为进一步提升作业率,提高Φ12 mm热轧带肋钢筋产能,二棒车间开发了Φ 12 mm五线切分轧制工艺,现工艺日渐趋于成熟,故障率低,轧废率仅为0.06%。2019年1-12月份成材率累计97.90%,负偏差率累计4.62%,其他各项主要经济技术指标均处于国内同行业领先水平,机时产量最高可达到198 t/h。

2 五切分生产工艺

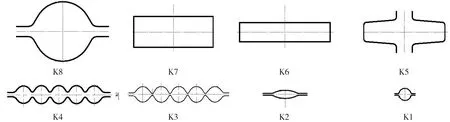

Φ12 mm热轧带肋钢筋五线切分生产工艺共使用15台轧机,即粗轧6台、中轧3台、精轧6台。精轧机组除K5外其余全部为水平状态。粗中轧区为箱-箱-椭-圆-平孔型系统,精轧区为平-立箱-预切分-切分-椭-圆孔型系统,孔型如图1所示。K8即第8台轧机为圆孔型,K7即第9台轧机为平辊,K6即第10台轧机为平辊,K5即第11台轧机为立箱孔,K4即第12台轧机为预切分孔型,K3即第13台轧机为切分孔型,K2即第14台轧机为成品前孔型,K1即第15台轧机为成品孔型。

图1 五切分K1~K8孔型

3 常见工艺问题及原因分析

综合多线切分轧制的生产难点,根据二棒车间现有设备状况采用单道预切的生产工艺。但由于规格较小切分数较多,生产过程中还是经常出现切分道次切分刀粘钢,切分轧制各线线差大,K1道次冲出口的故障。

3.1 切分刀粘钢

切分刀粘钢是切分轧制生产过程中,切分刀两侧或一侧粘铁皮,最终导致切分导卫堆钢的现象,切分刀粘钢的原因主要有以下几个方面:

1)开轧温度过高。如果开轧温度过高,在精轧区切分轧制过程中,切分楔处压下量增大,急剧变形产生大量的热,造成局部金属温度迅速升高和切分带形状异常变形,引起切分刀粘钢。

2)预切分料型过大或过小。切分轧制遵循斧头原理,来料必须与切分道次切分楔处角度匹配,预切分料型过大或过小造成切分困难,导致切分带过大。轧件前进过程中,切分带与切分刀发生摩擦,引起粘钢。

3)切分轮切偏或未对准轧槽。切分导卫安装,必须保证切分楔、切分轮、切分刀三点一线,对中良好。如果安装精度不高,料型与切分轮不能对正而切偏,造成切分带过大与切分刀发生摩擦,引起粘钢。

4)切分刀冷却不好。切分导卫必须保证充分冷却,尤其是切分刀,正常生产过程中因坯料、轧槽磨损等原因,造成轧件表面带细小氧化铁皮,切分带形状不规矩,与切分刀摩擦粘在两边。如果冷却效果不好,就会越粘越多,最终导致冲出导卫堆钢或下游轧机无法矫正。

5)切分刀间距不合理。轧件进入切分盒后成一定角度,如切分刀间距未设定好,就会出现轧件与切分刀发生摩擦而粘钢。

6)预切分及切分孔型设计不合理。

7)各架次张力控制不好或钢温不稳定。

3.2 切分轧制线线差问题

切分轧制工艺受钢温波动、轧槽磨损、轧槽加工精度、孔型系统设计、导卫安装等因素影响,每根轧件尺寸不同,即存在线差。线差产生的主要原因有以下几个方面:

1)预切分K4或切分K3进口导卫没对正轧线,偏向一侧,此时来料被切分后偏向的一侧由于料型过充满,导致此线成品尺寸大。

2)孔型磨损不一致。由于轧槽冷却不均匀,前道次料型不规则的影响,磨损严重的一线料型增大,造成成品尺寸的波动。

3)两侧辊缝不一致。在K1~K4换辊调试时,由于两侧辊缝不一致,辊缝大的一侧孔型面积大,从而导致成品存在差异。

4)料型控制有问题。K1~K8料型的匹配不好,压下量不均匀就会造成线差。

3.3 K1冲出口故障

切分轧制生产过程中,K1冲出口故障发生较为常见,是制约五切分生产的一个主要故障点,主要表现为内侧或外侧两线钢材前端向切分带方向急剧弯曲,将导管的舌尖顶掉,或弯曲180°从出口冲出来卡在导槽内堆钢。产生这种现象的主要原因有以下几个方面:

1)孔型设计存在缺陷,主要是孔型设计时各道次匹配有问题,造成调整难度过大,对职工操作水平要求极高。

2)料型控制精度差。K4充满度差,或K3料型过小造成切分后两线前端严重不对称,造成K2道次压下时对切分带加工不好或过充满的一线料型过大,K1变形剧烈且不均匀,引起K1冲出口。

3)K3、K4导卫间隙调整精度差,对中性不好造成轧件前端弯曲,切分时切偏头部形成镰刀弯,造成K1冲出口。

4)导卫设计有问题或K1出口内腔尺寸过大,离轧辊距离远,不能有效阻止K1头部形状变化。

4 解决措施

4.1 切分刀粘钢解决方案

1)按工艺要求控制好钢温,在满足主电机负荷的情况下,钢温控制在(1 000±20)℃。

2)严格按工艺要求控制好料型尺寸,粗轧料型尺寸控制在±0.2 mm以内,中轧尺寸控制在±0.1 mm以内,精轧尺寸控制在0.02 mm以内。

3)切分导卫安装要精确,保持切分刀、切分轮、切分槽在同一直线上,同时加强切分导卫及轧槽的冷却,及时观察料型的转钢程度。

4)合理设计切分道次及预切分道次孔型。

5)根据孔型合理设计切分刀间距。

6)精确安装导卫及导卫梁,做好轧线在线对中检查。

4.2 五线差的解决方案

1)精确安装导卫。在换辊前要预调好导卫,确保各方位对中,固定牢靠。

2)改进K3、K4冷却水管,加强冷却效果,生产过程中做到“每支钢点检”。

3)改进轧辊材质,达到最佳匹配:K8、K7使用铬钼球墨无限冷硬铸铁轧辊,K6使用高速钢轧辊,K5使用铬钼球墨无限冷硬铸铁轧辊,K4、K3使用高硼钢轧辊,K2使用WC组合轧辊,K1使用高速钢轧辊。

4)冷却水排使用喷嘴式强冷水排,冷却水压力0.6~0.7 MPa。严格控制冷却水pH值(控制在7.0~8.0,超过范围时及时补新水调整),防止冷却水对轧辊的腐蚀损伤,造成料型充满度差;保证冷却水的清洁度,不得存在氧化铁皮及其他杂质影响水排喷水;确保冷却水排距离轧槽5~7 cm,且水排末端的喷嘴较轧件变形区距离6~8 cm,确保高效精准冷却。

5)按要求用样棒调整导卫间隙。

4.3 K1冲出口故障解决方案

1)K1~K7进口导卫均采用滚动导卫。现二棒车间精轧区域的油气润滑点位少,因此在K1、K2处单独新增油气润滑基站装置,确保K1进口、K2进口出口共计30个油气润滑点位;进口滚动导卫的预导板、导辊根据前道次孔型进行专门设计。采用滚动导卫后可保持料型的有效夹持,防止在连轧过程中累计成镰刀弯,造成切分道次切小头,造成冲出口现象。将K6进口导板材质及K2进口导板材质优化为不锈钢,以解决导板表面粘钢问题。

2)统计轧辊轧槽千吨钢的磨损量,根据磨损量及时调整料型,确保实际料型与孔型设计料型保持一致。保证料型尺寸和形状的精度是第一位的,要长期稳定保证K2和K5可操作性强道次的尺寸和形状,将影响故障的因素控制到最低限度,防止出现各道次料型匹配性差。

3)为保证K2进K1上下肋同时咬入,将K1轧机连接轴改为可调节的相位连接轴。使用时将上下辊的横肋调整至起始点一致,尽量保证K2料型咬入时对称,防止上翘或下扎造成冲出口的现象。

4)保证成品横肋高度最小化,根据轧辊的磨损量单独制定K1轧辊不同材质的加工图纸。以减小阻力,便于成品脱槽,顺利进入下道工序。

5)各道次料型头部的防水。将轧辊冷却水排的侧面及底部使用绝缘板进行防护挡水;将所有的导槽及空过辊道底部加雾化喷水冷却,防止冷却水喷流到钢材头部引起黑头。

6)保证精轧区每台轧机两侧辊缝控制在0.02 mm以内,高速钢及高硼钢轧辊使用Φ6.5 mm的线材测量辊缝,WC合金轧辊禁止使用高温热轧件甚至冷钢筋穿料,可使用经过退火处理的HPB235/300系列的圆钢穿料测量料型,以满足生产需要。

7)确保弹性阻尼器的有效工作行程,确保支撑力;在两个辊箱之间增加硅胶板弹性垫来确保轧机的刚度和精度。保证轧机装配的轴向精度及径向精度均控制在0.05 mm以内。

8)执行3个1 h制度,即1 h测量调整1次钢温,1 h测量调整1次料型,1 h测量调整1次导卫间隙。时刻监控生产参数,出现波动时立即调整。

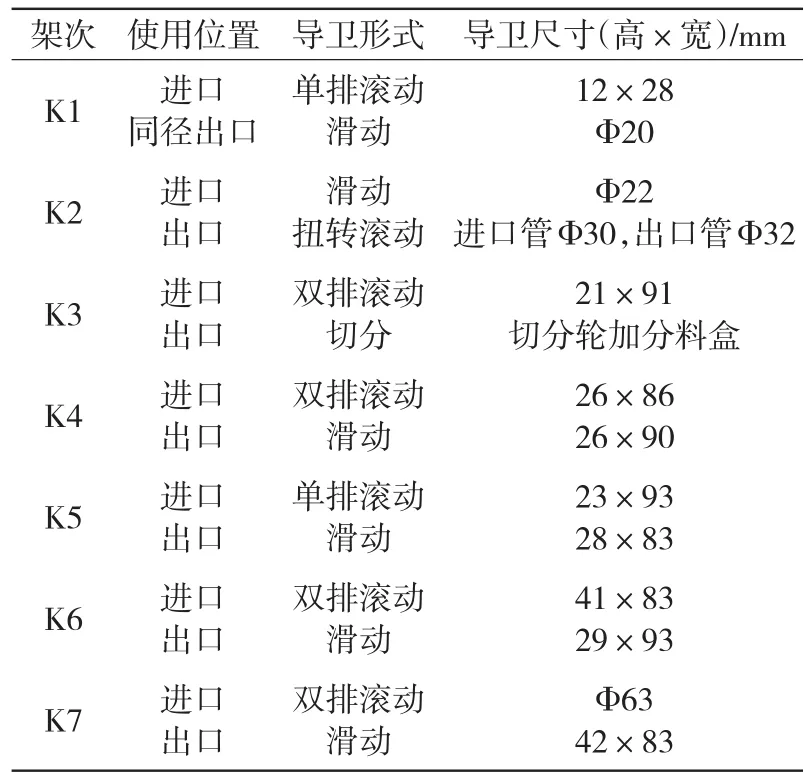

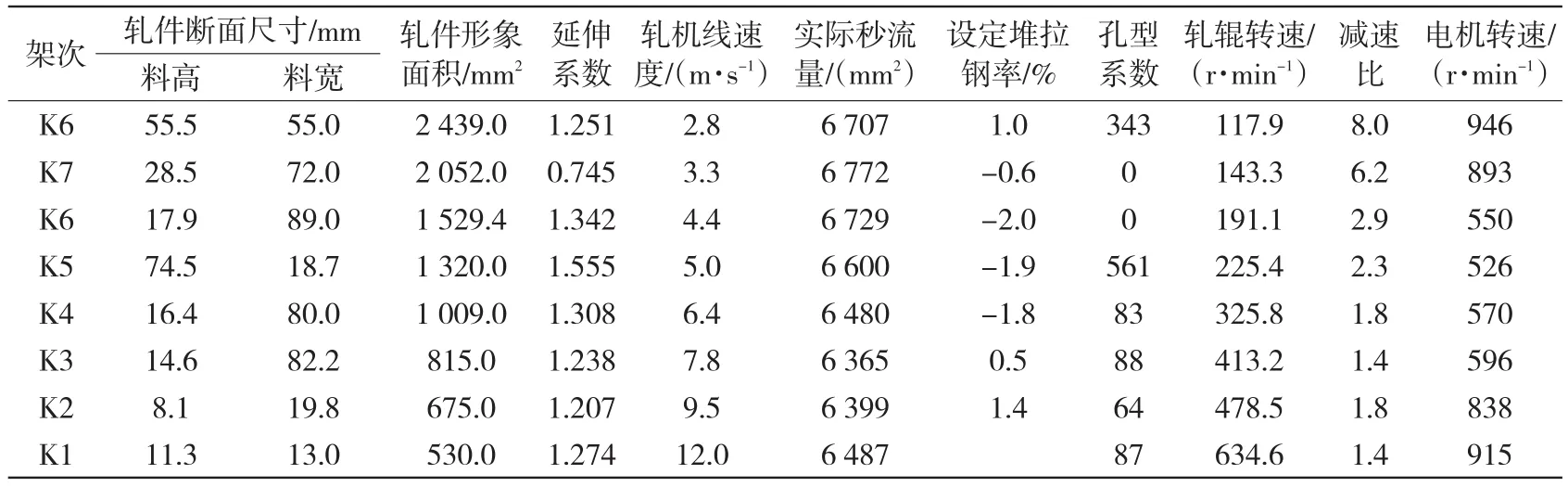

9)精轧区导卫选型、尺寸间隙明细及精轧区主要工艺参数如表1、表2所示。

表1 精轧区导卫选型、尺寸间隙明细

表2 精轧区主要工艺参数

5 结 语

在生产过程中将主要的控制调整细节总结为11个要诀:料(料型)、中(对中)、张(张力)、水(冷却)、齐(收集区齐头)、温(钢温)、扭(扭转角度)、隙(导卫间隙)、刚(轧机刚度)、洁(轧机导卫清洁度)、精(轧机导卫调整精度),生产时相应岗位贯彻运用到实际生产中。通过对Φ12 mm带肋钢筋五线切分轧制技术的不断总结与优化,达到了稳产高产,经济效益尤为显著。2019年二棒材车间共计生产Φ12 mm热轧带肋钢筋126 574 t,综合成材率97.90%,机时产量达到190.55 t/h,加工费仅为139.24元/t,实现吨钢利润400元/t。