提高原油管道工程焊接一次合格率的监理工作实践

2020-05-13田德强高建伟张克柱史海宁吴恒威河北润达石化工程建设有限公司河北石家庄05003中国石化管道储运有限公司项目管理中心江苏徐州000

田德强,高建伟,张克柱,史海宁,吴恒威 (.河北润达石化工程建设有限公司, 河北 石家庄 05003;.中国石化管道储运有限公司项目管理中心, 江苏 徐州 000)

0 引 言

日照—濮阳—洛阳原油管道工程是由中国石化管道储运有限公司承建的工程建设项目。工程设计输油量 1000万 t/a,管道的管径 762 mm,设计压力 9.0/7.5 MPa,输送介质是进口轻质原油。工程起点为山东省日照市岚山港区的日照输油站,终点为河南省洛阳市吉利区洛阳商储库内,管道全长 796 km。工程选用 L450M 螺旋缝埋弧焊(SAWH)和直缝埋弧焊(SAWL)钢管,管道采用埋地敷设。该项目被列入国家重点建设项目,项目质量目标为“争创国家优质工程”。长输管道工程焊接质量作为关键工序,代表了线路工程实体质量的高低,也是决定管道使用寿命的一个重要因素。反应管道焊接质量的一个关键指标就是焊接一次合格率。本工程要求一次合格率不低于96%。工程监理部始终把焊接质量作为关键控制项,对焊接工序实行旁站监理。主要从以下几个方面进行控制,提高焊接一次合格率,全面提高线路工程焊接质量。

1 严把焊工入场关

严把人员入场关,特别要严格审查焊工的入场资格。所有进场焊工资格证须符合线路工程焊接施工项目的要求,监理部专人对每名报验焊工资格项逐项核实拟操作项。如根焊、填充、盖面、返修、连头等,资格审查合格后方能参加项目部统一组织的中石化焊工定点考试中心焊工上岗技能考试;经考试合格后取得项目部颁发的日照—濮阳—洛阳原油管道工程焊工上岗证,经项目部入场三级教育考试合格后,方能按上岗考试合格项(如根焊、填充盖面、返修、连头)上岗作业,否则视为无证作业。每名焊工上岗时,需向监理部报验焊工资格证、特种作业操作证、全国安全生产资格证书、身份证、上岗证并持证上岗。上岗证上有专属二维码,只需手机扫描二维码,该焊工所有相关信息一目了然。

为了使每名焊工实操水平符合项目要求,确保线路工程焊接实体质量,项目规定每个焊接机组开焊的前 100 道焊口作为磨合口,称为“百口磨合”。每名焊工在百口磨合期间,不得两次出现 X 射线检测 III 级及以下底片和超声波检测 II 级以下焊口(即不合格焊口);否则该名焊工禁止上岗。通过百口磨合考核的焊工,方能成为正式上岗焊工。另外,在机组正常焊接期间,为了确保焊接质量的稳定性,焊接基本按照流水作业,每个焊接机组根据管道壁厚的不同一般配置 6~8 名焊工,根据上岗考试合格项目按根焊、热焊、填充和盖面进行焊接;不得随意更换。这种焊接施工的方式,能够确保焊接操作和焊接参数的稳定性,从而确保每名上岗焊工资格及实操水平的稳定发挥。

2 严格执行焊接工艺规程

管道的组对、焊接作为长输管道线路工程的关键控制工序,为确保焊接实体及外观质量,必须严格执行已批准的焊接工艺规程和焊接作业指导书进行操作施焊,各项焊接控制参数必须符合经焊接工艺评定检验过的参数值,如对组对间隙、错边量、预热温度、焊接电流、焊接电压、焊接层数以及层间温度控制、焊接速度、焊缝余高等指标进行控制。日照—濮阳—洛阳原油管道线路工程主线根焊采用手工电弧焊(E6010 纤维素焊条),热焊、填充、盖面采用半自动(药芯焊丝 E81T8-Ni2J)下向焊方式焊接。现场旁站监理人员通过检测仪器,对焊接过程中各项控制参数进行实测实量和仪表显示,确保焊接工艺规程的有效执行。

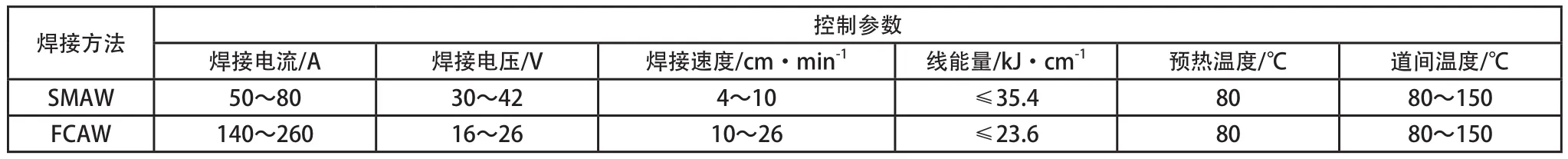

焊接工艺规程主要控制指标,见表 1。

表1 焊接工艺规程主要控制指标

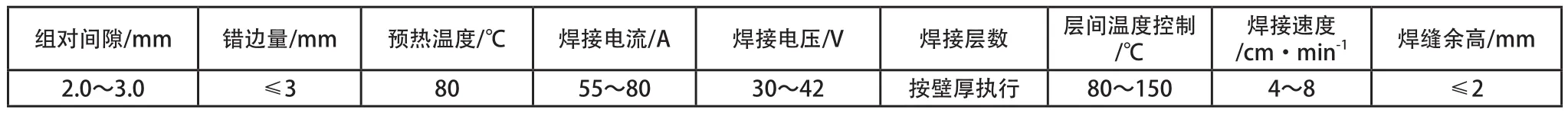

焊口组对参数控制,见表 2。

表2 焊口组队参数控制

焊接工艺规程由线路施工单位根据日照—濮阳—洛阳原油管道工程项目部制定的焊接工艺评定报告编制,作为线路焊接施工的依据(内容包括主线、返修、连头等焊接工艺规程)。同时编制焊接工艺卡和焊接作业指导书。焊接机组所有焊工必须严格按照焊接工艺规程施焊。现场监理通过旁站认真检查焊接工艺规程的执行情况;如发现不执行的焊工,立即停止该名焊工施焊并进行参数调整,同时给予相应处罚,确保焊接质量的稳定性。按照日照—濮阳—洛阳原油管道工程质量管理规定,每个焊接机组的百口磨合及每个机组的焊口数每达到 1000 道;重要河流等定向钻穿越工程焊口,都要随机抽取一道焊口进行力学机械性能实验。实验结果必须符合相关要求;否则加倍取样送检。再不合格,则该段焊接焊口视为不合格,需全部割口。

3 严格控制焊接施焊条件,落实焊接质量保证措施

日照—濮阳—洛阳原油管道工程途经山东、河南 2省33 县市区,线路工程为野外施工,而且施工期间跨越冬季和雨季。本工程使用 L450M 管材钢,为低合金高强钢。结合该种管材和采用的手工电弧+半自动的焊接方式,焊接质量受环境温度、湿度、风速等影响较为敏感。施焊环境不满足,焊缝易出现气孔、夹渣、延迟裂纹等缺陷,导致焊缝质量不合格。为确保焊接质量,必须严格控制施焊环境,采取适当措施确保施焊条件符合要求。

主要采取以下措施:

(1)必须配置防风防雨棚,确保纤维素焊条根焊时风速不大于 8 m/s,药芯焊丝半自动焊风速不大于 8 m/s;

(2)雨天、大雾及焊接环境湿度大于 90% 时,不得进行焊接作业;

(3)环境温度低于 5℃ 时必须配置保温棚,冬季施工保温棚需安装取暖设施(如电热器、浴霸);

(4)冬季焊接施工时,为防止焊缝冷却过快出现裂纹,必须采取焊后保温缓冷措施,采用石棉被包覆措施,确保包覆宽度和厚度,达到缓慢冷却的效果;

(5)当日已组对或根焊完成的焊缝必须全部填充、盖面完成,严禁隔夜焊口;

(6)焊缝无损检测必须在焊接完成 24 h 后进行。

4 充分发挥信息沟通在质量管理中的平台作用

在长输管道工程施工中,焊缝无损检测结果是反映每道焊口焊接质量和每名焊工焊接水平的最直接的证明。通过焊缝无损检测(X射线、超声波),能够准确、直观地发现焊缝存在的各种缺陷(如气孔、夹渣、裂纹、未熔合、内凹等);通过焊缝无损检测结果,分析缺陷产生的原因。另外,通过无损检测,还能发现每名焊工在施焊过程中出现缺陷的倾向,及时发现和纠正不良习惯。所以说,在长输管道施工中,无损检测是非常重要的质量检测和控制手段。

为了充分发挥无损检测单位的能动性,更好地实现焊接质量的事前控制,最大限度地减少焊接缺陷和不合格口的出现,确保焊接质量保持较高的水平,监理部在本工程中牵头组建焊接质量交流平台,不定期开展施工质量现场分析会,由施工单位技术质量管理人员、机组焊工、无损检测技术负责人,以及现场监理部质量负责人、监理工程师、无损检测监理工程师等参加。现场分析焊接质量,焊接工艺规程的验证,焊接手法及操作演示,焊接缺陷的形成和避免方法等,对提高焊接质量起到了非常好的效果。

同时,结合焊缝 X 射线、超声波无损检测情况,及时通报焊接质量情况。当出现焊接缺陷倾向时,现场监理及时组织召开现场会,由无损检测专业人员针对焊缝射线检测底片有针对性地进行分析讲解,找出出现焊接缺陷的原因,及时纠正不良焊接习惯和违规操作,避免或减少焊接缺陷的产生。在每周的监理例会上,由检测单位对本周焊接质量进行综合分析,分析焊接缺陷产生的原因,提出避免缺陷产生的措施和改进建议。

另外,监理部强化底片抽查和超声波检测抽查。要求每道焊口的超声波检测不少于 2 张照片,照片需显示该焊口的编号,确保无损检测的客观性和真实性。

5 实施焊接旁站监理,发挥监理质量管理的能动性

为了强化对日照—濮阳—洛阳原油管道工程焊接质量的管理,按照监理质量计划,本工程监理部将管道组对焊接作为关键控制工序实行旁站监理。现场监理严格按照 GB 50369—2014《油气长输管道工程施工及验收规范》及日照—濮阳—洛阳原油管道工程线路工程焊接工艺评定、焊接工艺规程及作业指导书进行质量控制。经现场监理认真检查并确认施焊条件符合要求后,机组方可焊接作业。监理对每道焊口组对、焊接参数进行实测实量并认真填写旁站记录及《焊口组对、焊接及焊缝外观检查记录表》,对每道焊口按相关施工及验收规范、设计文件要求进行外观检查;焊缝符合要求后方可进行无损检测。旁站监理在质量控制过程中,充分发挥能动性,积极发挥监理、施工、无损检测单位组建的焊接质量沟通平台的作用。当出现焊接质量缺陷倾向时,采取事前控制,最大限度地避免不合格口的发生,使焊接处于质量可控状态。

6 结 语

通过监理部从以上 5 个方面强化管理,施工单位严格遵守相关规范、标准要求和管理规定,强化了执行力,形成了规范化、标准化的组对、焊接施工,焊缝无损检测一次合格率大大提高。另外,本标段共进行焊口取样 16 道,力学机械性能实验全部为良好,确保了线路工程的焊接质量,对于管道建成后使用寿命的提高有重要的意义。本标段线路工程完成焊接 89 km,共计 7834 道口;X 射线检测一次合格率 99.85%,超声波检测一次合格率 99.93%。实践证明,通过强化管理,认真执行相关规范和要求进行施工,对于提高焊接一次合格率起到了很好的效果。