高纯铼酸铵及高纯铼生产技术研究进展

2020-05-11房孟钊赵浩然万金成

房孟钊,方 准,余 珊,赵浩然,万金成

(1.大冶有色金属有限责任公司/有色金属冶金与循环利用湖北省重点试验室,湖北黄石 435002;2.黄石市环投污水处理有限责任公司,湖北黄石 435000)

铼是稀有金属,储存较为分散,在地壳中含量很低。关于铼的用途、供需形势等一直以来并没有受到人们的重视。随着当今世界航空航天事业的发展,铼的重要性越来越凸显,已经日益引起了各国材料学家的高度重视[1]。铼资源稀缺且具有重要用途,了解全球和我国铼资源概况,分析其应用现状,研究其提取和回收技术,有利于我国制定未来铼资源战略。

具有代表性的铼回收技术是国内某大型铜冶炼厂拥有的2个生产系统:①铜冶炼厂烟气洗涤污酸中回收铼元素,②钼精矿焙烧烟气淋洗液中回收铼元素。其中,铜冶炼厂洗涤污酸铼回收采用化学沉淀工艺,钼精矿焙烧烟气淋洗液铼回收为直接萃取工艺。化学沉淀工艺采用硫化沉淀系统,萃取沉淀渣浸出液,得到质量分数为99%铼酸铵产品。由于污酸在高酸性环境下直接硫化沉淀,会使大量砷、铅等沉淀析出,导致铼在硫化渣中质量分数仅0.05%~0.10%,后续处理难度大;同时铼元素沉淀后污酸中含铼质量浓度仍有1~2 mg/L,沉淀率偏低。

1 铼资源分布及需求

全球铼资源分布不均衡,集中在智利、美国和俄罗斯等少数国家。世界铼储量约2 500 t ,其中智利储量约1 300 t,占全球铼储量的半数以上,其余主要国家依次为美国(390 t)、俄罗斯(310 t)、中国(237 t)、哈萨克斯坦(190 t)和亚美尼亚(95 t)等[2]。

我国铼资源并不丰富,全国的铼储量中,陕西省、黑龙江省与河南省的铼储量较多,分别占全国储量44.3%,31.6%,12.7%,三省的铼储量总和达到全国储量的88%以上[3]。我国产铼矿床有11处,分布于9个省,几乎全部伴生于钼矿床中。

近年来,中国的铼消费量稳定在10 t/a左右。由于国内含铼钼矿的综合利用水平较低,铼产量偏低,需要从国外进口铼满足部分需求。我国铼对外依存度达50%。全球铼资源需求主要来自航空航天领域,预计未来10~20年,全球铼资源的需求量可能出现2~3倍的增长;未来中国铼资源需求呈上升趋势,2019—2030年我国铼资源累计需求量在 330~380 t[4]。

2 高纯铼酸铵生产技术进展

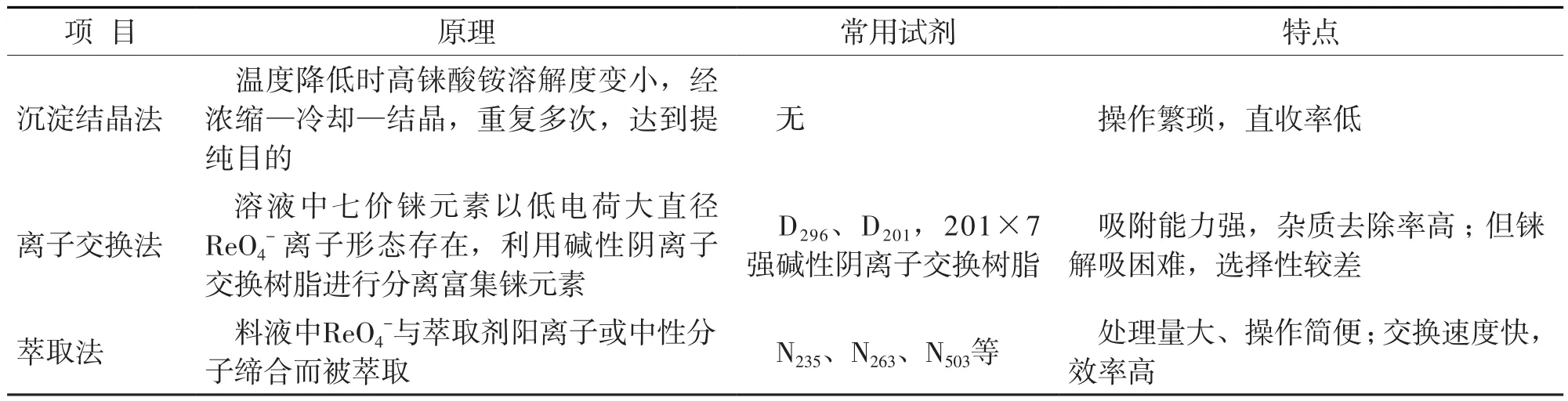

铼的纯度对获得高致密的金属铼片至关重要。当铼粉中含有熔点低的金属杂质时(如Cu,Ni,Fe等),都会破坏铼在高温、高真空的良好应用及热电子使用,因此提高铼的纯度至关重要。高纯度的铼酸铵是制备高纯铼粉的重要原料,其品位直接影响后续工序铼粉的品位。因此,如何生产出更高纯度的铼酸铵具有重要意义。提纯高铼酸铵溶液的方法主要有沉淀结晶法、离子交换法、萃取法、膜分离法等,其技术对比见表1。现行应用较多的提纯技术主要有离子交换法和萃取法[5-6]。

表1 提纯高铼酸铵溶液的技术对比

郭株辉等人[7]研究了采用萃取法提纯高铼酸铵,经6级萃取—2级洗涤—2级反萃取—减压蒸发浓缩结晶—重结晶等工艺过程,高铼酸铵不断纯化最终得到4N以上纯度的产品,杂质总质量分数小于 0.01%,回收率高达98.8%。而原料中主要是K,Na,Ca,Fe含量超标。

有学者研究[8]某酯类是从弱酸性介质中萃取铼元素的最好萃取剂。在用硫酸酸化至pH值为1的高铼酸铵溶液中,用质量分数50%的某酯类萃取铼,可将铼和铵离子完全分离,最终得到金属杂质和铵离子质量浓度之和低于10 mg/L的纯高铼酸。

杨登峰等人[9]研究了采用错流液膜法(简称CLF法)处理污酸,使90%以上的铼富集到沉渣中,可进一步提取铼酸铵。李玉萍等人[10]也采用液膜法提取高纯铼,用体积分数为9%的磷酸三丁酯(TBP)、体积分数为1%异戍醇、体积分数为3%双烯基丁二酰亚胺(L113B)、质量分数为3%液体石蜡、质量分数为84%磺化煤油和质量分数为4%硝酸铵水溶液组成的液膜体系,通过在有色金属冶炼烟尘中、铜钼矿中和辉钼矿中回收铼。该液膜法铼元素的提取(富集)率为99.4%~99.9%。

陈洪景等人[11]利用纳滤膜浓缩设备、连续离子交换设备从钨金矿焙烧后的烟气中回收H2ReO4,经烟气冷却—纳滤膜浓缩—离子交换—冷却结晶步骤后,得到高铼酸铵。赵维根等人[12]研究了从贫铼原液富集得到的富铼回收液提纯制备高铼酸铵,将富铼回收液经减压浓缩、加热分解和溶解结晶来制备高铼酸铵。

首先,给予患者15-25mg/kg苯巴比妥钠,静脉注射,在患者情绪稳定之后,对其心率进行检测。检测仪器为美国通用GE 0.2T MRI,采用头颅正交线圈对患者头部进行固定,与此同时,通过常规轴位T2WI、T1WI和DWI进行成像。

白猛等人[13]研究了一种以高铼酸铵为原料,采用化学气相沉积(CVD)制备超细铼粉的新方法。通过控制氧分压,使NH4ReO7分解为具有挥发性的ReO4,Re2O7,再采用载气将其输运至还原区,经氢气还原生成超细铼粉。

3 铊对铼回收的影响

大冶有色金属有限责任公司(以下简称大冶有色)在铼的回收过程中,尤其是生产高纯铼酸铵的探索中发现,铜冶炼污酸中含有较高浓度的铊元素。该元素一直是影响稳定生产高纯铼酸铵的主要杂质。目前尚没有成熟可靠的分离铊元素的技术,亟待开发处理效果稳定、运行成本低、先进实用的深度处理技术[14]。

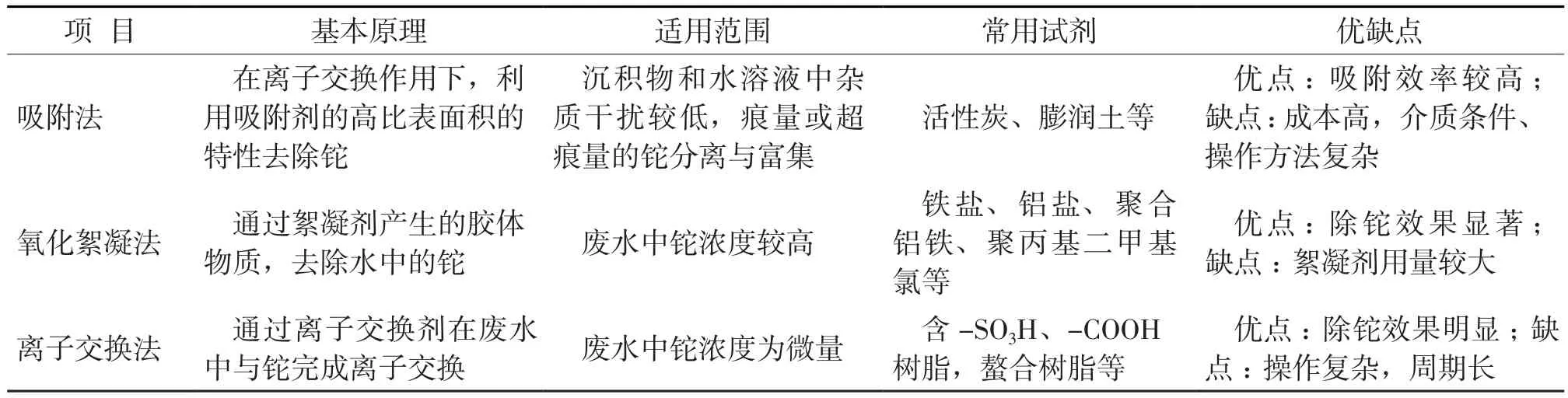

目前除铊的方法很多,比较有效果的措施是:①针对溶液中的铊元素,采用吸附能力强的材料完成吸附,再反吸附、沉淀转移;②控制化学反应条件,加入一定量的氧化剂,降低铊的活性,从而保证铊被转化为稳定的化学形态。目前水体中除铊技术主要有吸附法、氧化絮凝法、离子交换法等。其技术对比见表2。

表2 除铊技术的优缺点对比

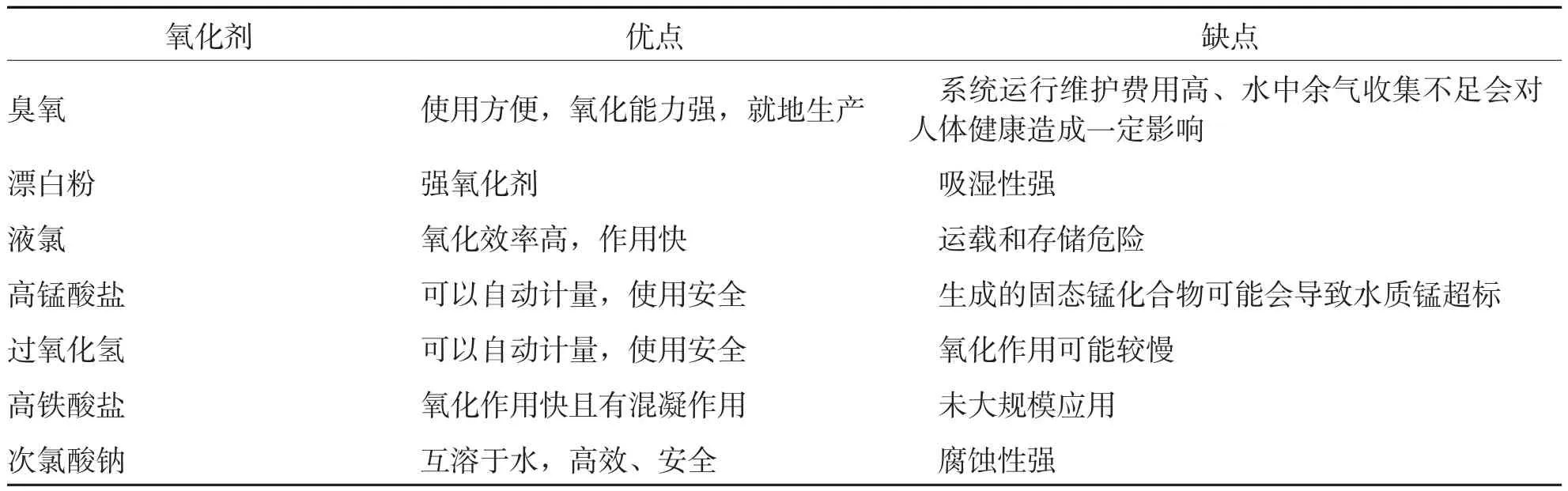

由于与Tl+组成的化合物稳定性很高,难以沉淀,而与Tl3+组成的化合物不稳定,易沉淀,且提高废水温度能增强Tl在水中的活性[14-15]。Tl+几乎占据所有Eh-pH区域,只在极氧化和碱性条件下才存在Tl2O3和Tl2O4,而Tl3+只有在极氧化和酸性条件下才可能存在。因此,在絮凝剂除铊过程中,加入适量的氧化剂可达到显著的除铊效果,即把Tl+氧化为Tl3+的预氧化步骤具有重要的意义。氧化剂有很多种,可根据废水情况选择适宜的氧化剂。各种氧化剂的优缺点对比见表3。

表3 各种氧化剂的优缺点对比

陆少鸣等人[17]采用预处理、混凝沉淀与活性炭过滤吸附相结合的工艺,对原水中的铊进行除铊试验。通过滤料活性铝、柱状活性炭与陶粒除铊试验的对比,在反应时间3 h后,废水中除铊效果最好的为柱状活性炭,铊去除率达到89%左右。

邵立南等人[18]研究了复合纳米吸附深度除铊技术,发现在原水中ρ(Tl)为0.037 mg/L、过流体积比为5 000 BV时,除铊处理后出水仍能稳定达标。这主要是由于负载的水合二氧化锰粒子表面羟基的化学吸附作用,且在吸附饱和后能够再生使用。使用高级氧化剂GY-1氧化后,除铊效果好,铊的去除率由18.9%提高到91.9%,出水中残余铊质量浓度为 3 μg/L。

巢猛等人[19]利用粉末活性炭去除原水中的铊。结果表明,当粉末活性炭的用量不断增加,原水中的铊将不断减少。粉末活性炭用量为50 mg/L时,原水中铊质量浓度降至0.04 μg/L。

4 回收铼的生产实践

大冶有色冶炼厂铼资源主要来源于丰山铜矿和铜山口矿。其主要形态为铜钼铼伴生矿。铜冶炼过程中,铼挥发进入烟气。目前冶炼系统每天可产生800~1 200 m3的烟气洗涤废酸(污酸),其含铼质量浓度为3~20 mg/L,平均在5.5 mg/L,年铼金属总量为1.5~2.0 t。回收铼项目实施前,铼资源分散进入石膏渣、铁砷渣中,且质量分数仅为0.005%~0.010%,不具备回收价值,造成了严重的资源浪费。

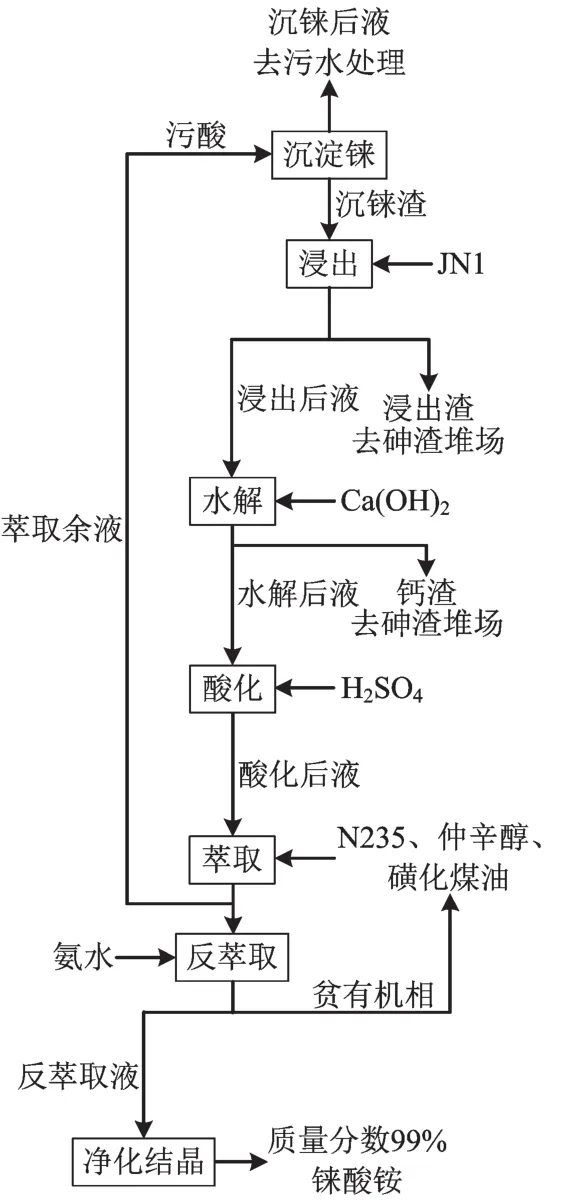

2008年,技术人员开始从污酸中回收铼元素,尝试过全萃取工艺,但由于污酸中砷杂质含量过高、铼含量偏低,未达到预期效果。经过4年的科研攻关,2012年大冶有色开发出了适合自身原料的回收工艺,其主要工艺流程见图1。

图1 大冶有色污酸回收铼工艺流程

回收铼元素后,污酸中ρ(Re)≤0.8 mg/L;沉铼渣中w(Re)≥1%;沉铼渣浸出液含铼较原料富集200倍以上;铼酸铵产品质量分数稳定在99%以上,铼综合回收率达到65%。在污酸ρ(Re)5.5 mg/L时,单位污酸处理成本为17.48元/m3,铼的综合回收率为65%,则铼的加工成本为4 890元/kg。回收铼项目实施时,质量分数在95%~99%铼酸铵按照金属量计价约在15 000元/kg,项目效益约在10 110 元/kg(铼金属量),项目收益率约为67.4%。按照污酸中ρ(Re)5.5 mg/L,每天需处理700 m3污酸,年生产时间330 d计算,铼回收项目年效益约为835 万元。自2012年开始,铼酸铵价格呈下降趋势,目前质量分数95%~99%铼酸铵按照金属量计价约在10 000 元/kg,则项目年效益为422 万元。

虽然目前自主研究,已稳定生产出质量分数99%铼酸铵,但该工艺制备的铼酸铵中铊元素超4N品级20倍,其他杂质元素的控制水平均达到了铼酸铵4N品级质量要求。通过对质量分数99%铼酸铵化验分析,与4N品级的产品标准进行比对,计算出结晶液中ρ(Tl)≤3 mg/L,目前理论方案与试验结果中存在一些问题,如多种方法对铊沉降效果还未明确,去除铊有待试验去验证分析。

5 结论

1)中国铼的保有资源储量为237 t,按照预测的消费趋势,国内资源仅能保障到2025年前后,资源保障程度较低。

2)国内大多数企业并没有在铼的生产方面实现产业化,导致很多资源无法利用。

3)预计2030年中国铼元素需求量约40 t,且有不断增加的趋势。

4)大冶有色已稳定生产出质量分数99%铼酸铵,但该工艺制备的铼酸铵中杂质铊元素超4N品级20倍。