袋装水泥装车机及拨板机构的设计与研究

2020-05-09李坤鹏黄晓华张言中田继涛

李坤鹏,黄晓华,张言中,田继涛

(南京理工大学机械工程学院,江苏 南京 210094)

0 引言

在当代建筑行业中,水泥占据着极其重要的地位,而在水泥的生产运输行业,袋装水泥的生产又占据了很大的比例。目前,现有的袋装水泥装车方法普遍采用的是一种半自动化装车机,即输送带传输外加人工码袋,共同实现袋装水泥的装车工作[1-2]。这种方式由于存在成本高、效率低、劳动强度大等问题,无法和当代高效的包装机所匹配,此外,这种装车环境恶劣,对装载工人的健康以及空气质量造成很大的负面影响。因此,设计一款高效的自动袋装水泥装车机是至关重要的,以便降低成本、提高物流自动化程度。

1 自动装车机的整体方案

1.1 装车机整体方案设计

根据水泥厂的水泥生产流程及目前市场的主要装车机型,袋装水泥通过灌装机包装好后由输送带传输,一方面输送到码垛机处,进行码垛存仓;另一方面直接输送到货车车厢内,由人工码垛进行装车。

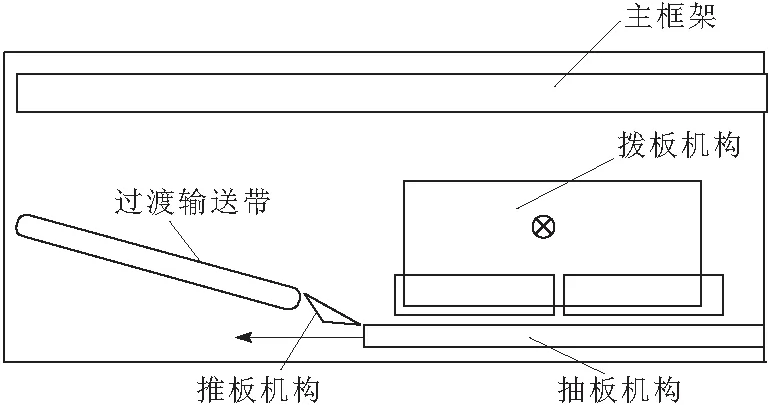

综合码垛机和直接装车2种流程方式[3],本文提出一种基于抽屉式原理的自动装车机。其主要结构如图1所示。其工作原理为:该装车机位于二楼平台轨道上,一楼通道上停有待装卡车,行走小车带动整个装车机行驶到卡车上方,码垛机构由提升装置下落到车厢上;通过包装机包装好的袋装水泥经传送带运输到水平输送带上,然后经倾斜输送带传送到过渡输送带上,由过渡输送带进行姿态调整传送到码垛机构上,码垛机构包含拨板机构、抽板机构和推板机构,码垛机构码放好一层后,提升机构带动整个装置向上1个位移,以此往复循环,直至当前车位所装载层数达到要求,移动小车带动整个装车机后移,循环上述装车流程,直至装载完成。

1.2 码垛机构主要机构及其传动方案设计

码垛机构是整个装车机的关键结构,是保证装车效率与质量的重要部分。基于抽屉式原理,本装车码垛机构主要采用抽板收集袋装物料,达到预设数量后统一落包的思想。其主要原理如图2所示,物料由过渡输送带输送到抽板上,拨板左右推动料包进行位置摆放,最终抽板向后平移,推板机构立起挡包,统一码放料包。

图2 码垛原理

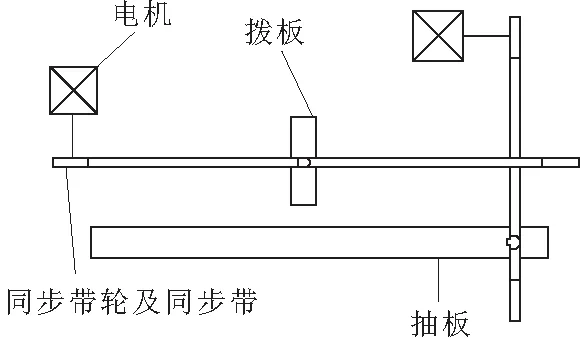

码垛机构中的主要传动如图3所示,拨板由同步带驱动左右移动,抽板由同步带驱动前后移动。两者协同作业,完成码垛过程的摆包和落包过程。

图3 码垛传动方案

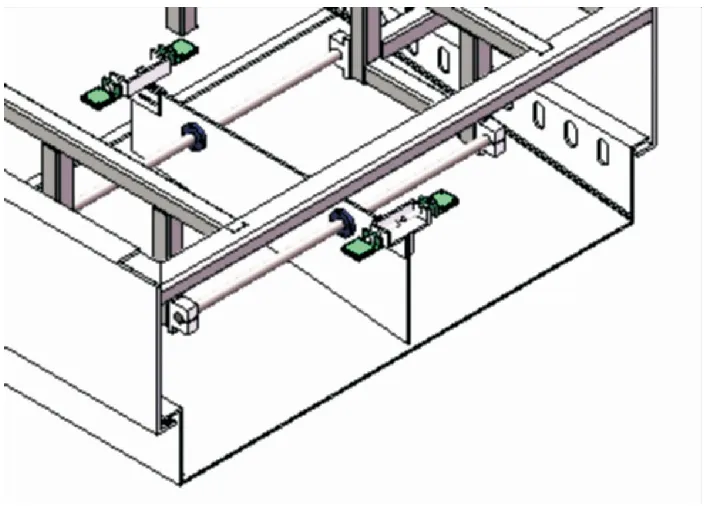

2 拨板机构的设计

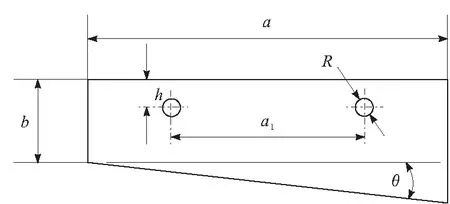

拨板机构是码垛机构中的关键结构,是保证料包整齐排列的重要执行机构,主要包含拨板、法兰滑块和导轨,其主要机械结构如图4所示。根据设计要求,抽板底板尺寸宽为2 200 mm,长为1 300 mm,底板为斜坡状,与水平面夹角为6°。拨板通过导柱的法兰滑块相连,可在导柱上滑动,拨板2个顶角通过同步带压板及连接装置与同步带相连,在同步带的驱动下左右移动,完成摆包动作。拨板与法兰滑块相连,安装在直线导轨上,直线导轨设计尺寸为φ=40 mm,长度l=1 500 mm,安装在主框架上。

图4 拨板机构

为方便后续计算分析,简化板上连接小孔,拨板的结构如图5所示。其中板厚t=10 mm,其余详细尺寸参数如表1所示。

图5 拨板结构示意

表1 拨板尺寸

3 拨板机构的力学分析与仿真

3.1 拨板的力学分析

当袋装料包经输送带运送到抽板上,来料2包或者3包时,拨板开始进行分拨料包。在此匀速运动过程中,对拨板进行受力分析[4],如图6所示。图6a中,拨板的下部分阴影区域表示受到料包的阻力,方向垂直界面向里,用匀强压力P表示;左右2个上角为驱动力作用区域,驱动力方向垂直直面向外,用F1和F2表示。

图6 拨板受力示意

针对图6a在竖直方向受力所在平面内力矩平衡为

(1)

lFNi,O(i=1,2)表示力到板质心的距离。

针对图6b中,相对于两孔所在水平面,根据力矩平衡则有

(2)

虽然板的下边界与水平面有1个夹角,但是阻力和驱动力相对于x轴的力矩相等,故M1与M2的大小相同,即

M1=M2

(3)

由式(2)与式(3)联立,即可得到板大端的水平力矩M2;由力的传导特性,可得拨板的最大应力在圆孔与驱动力的连线附近,此处不再推导其最大应力公式。

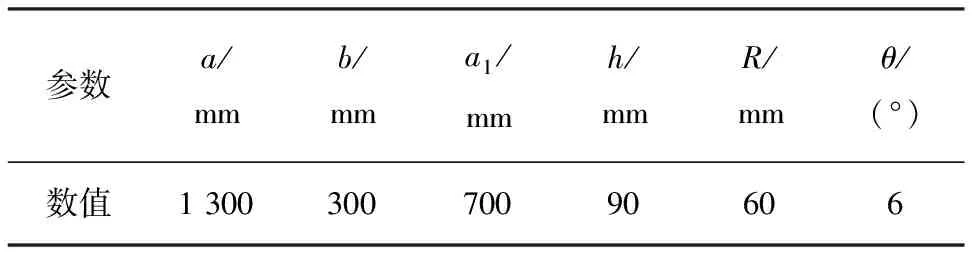

3.2 拨板导柱的力学分析

由于拨板的质心靠近大端处,故前端导柱所承受的力较大,此处针对大端处所对应的导柱进行力学分析,如图7所示。

图7 导柱受力分析

由材料力学[5]知,导柱受力可等价为图7b和图7c的叠加,此问题为静不定问题,当只受压力时,如图7b所示,由变形协调条件可得

(4)

根据叠加法可知:

θa=θa,FN2+θa,Ma1+θa,Mb1=

(5)

θb=θb,FN2+θb,Ma1+θb,Mb1=

(6)

Ma1,Mb1分别为a端和b端的弯矩。联立求解式(4)~式(6),得支点处的弯矩大小为:

(7)

(8)

由平衡方程得a端与b端的垂直支持反力大小为:

(9)

(10)

(11)

同理,当只受如图7c所示的弯矩时,其a与b支点处力和弯矩的大小分别为

(12)

考虑力和力矩的方向等问题,当两者同时作用时,支点a与b处总力和弯矩为:

(13)

(14)

对整个导柱上的内力进行分析,由材料力学中剪力与弯矩图,可得最大剪力在导柱的左半部分,最大弯矩在支点a处,其最大值分别为:

(15)

(16)

则a处最大弯曲正应力为

(17)

Wz为导柱的抗弯截面系数。

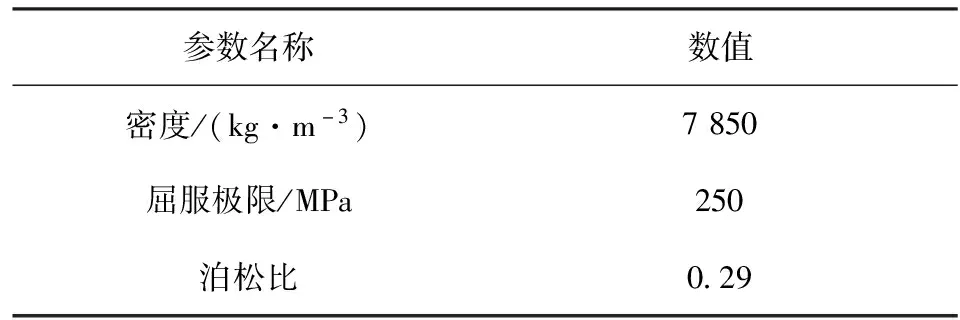

3.3 基于ANSYS的仿真分析

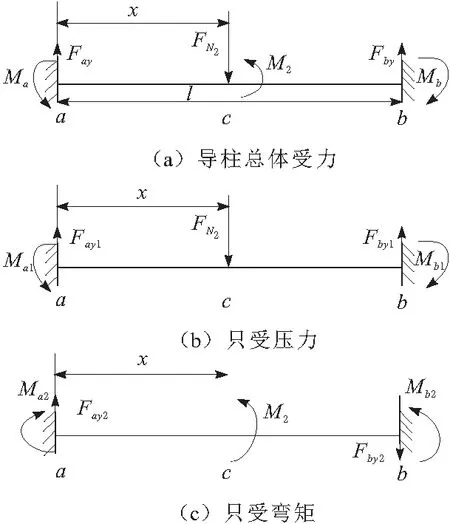

为验证拨板机构的应力应变情况,采用ANSYS Workbench对拨板机构的受力进行仿真分析。拨板材料为Q235,拨板导柱为45号钢,其材料属性[6]如表2和表3所示。

表2 拨板的材料参数

表3 拨板导柱的材料参数

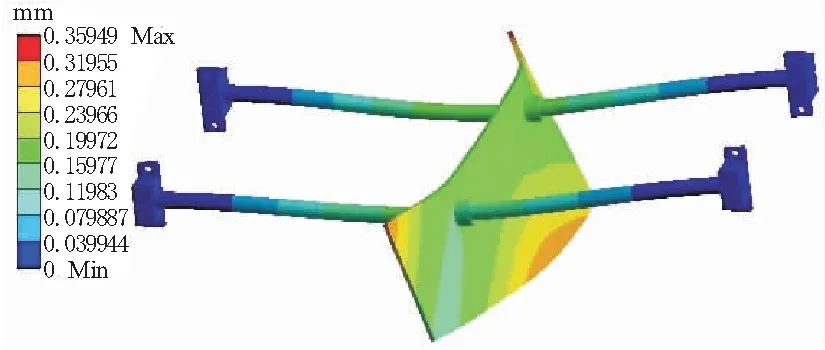

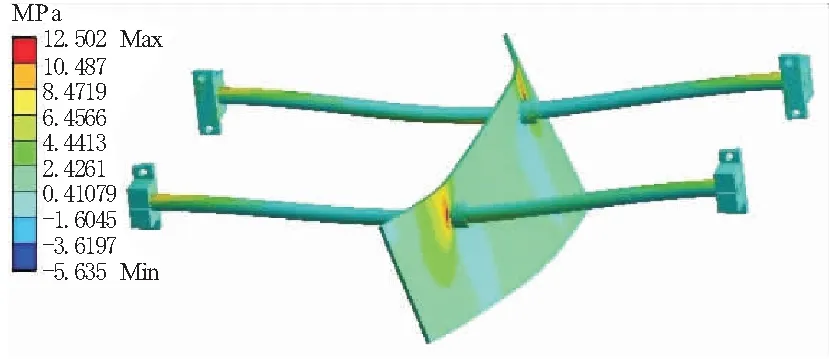

当拨板在导柱中点时,对模型施加载荷,由于设计最大推包数为3包,每包质量为50 kg,水泥包与底板的摩擦因数为0.25,即阻力f为375 N,水泥包厚度约150 mm,即3包水泥的阻力均匀作用在拨板下端高为150 mm的矩形区域,设置载荷时选用类型为:Pressure(均匀压力)大小为1.78×10-3MPa;拨板2个上角驱动力,此处受压面积为150 mm×80 mm,设置Pressure为1.56×10-3MPa,其余设置此处不再详述。通过仿真运行,得到拨板在导柱中点时的应力应变云图,分别如图8和图9所示。

图8 拨板机构变形云图

图9 拨板机构应力云图

根据图8拨板机构的变形云图可知,导柱上的最大变形发生在中点位置,最大值约为0.239 mm;拨板的最大变形发生在驱动力作用的2个角部以及下部中点位置,角部最大变形为0.359 mm,下部中点位置最大变形为0.319 mm。而对于最大应力部分,由图9可知,导柱上主要出现在左端连接处,最大值为10.912 MPa,拨板上的最大应力出现在拨板连接孔与驱动力所在点的连线上,最大值为12.502 MPa。

导柱的直径为40 mm,则其抗弯截面系数Wz=6.28×10-6m3,将拨板和导柱尺寸数据及上述驱动参数代入到式(17)中,最终得导柱的最大应力为8.833 MPa。

对拨板机构的仿真数据进行分析,发现理论值和仿真值接近,误差产生因素可能为导柱所受弯矩比分析的还要复杂;其次建模计算是按最大弯曲正应力,因此比综合性仿真的值略小。综合考虑,说明理论建模的正确性。最后通过仿真云图发现机构的薄弱环节,为后续的优化设计提供了依据。

4 结束语

首先,通过分析现有袋装水泥生产及装车流程,采用模块化设计思想,建立了全自动装车机模型,并对主要的码垛机构中的拨板机构进行设计。通过对正常工况下的拨板机构进行力学建模,分别对拨板和拨板导柱进行详细的力学求解,推导最大应力应变公式,并预估其所在位置。最后通过ANSYS Workbench对其工作时的变形及应力分布情况进行仿真,验证了模型的正确性的同时,也为后续的优化设计提供了方向。