高钢级螺旋焊管成型应力有限元数值研究

2020-05-08董志强毕宗岳张建勋

董志强 毕宗岳 李 超 张建勋

1. 西安交通大学金属材料强度国家重点实验室, 陕西 西安 710049;2. 宝鸡石油钢管有限责任公司钢管研究院, 陕西 宝鸡 721008

0 前言

在考虑更低的输送成本和更高的输送效率情况下,大口径、高钢级(X 70及以上钢级)已成为油气输送管的主要发展方向[1]。管道的制造过程中经历塑性成型,成型后管道不可避免地存在残余应力,残余应力对焊管的疲劳、腐蚀、稳定性以及承压能力均有显著影响。螺旋焊管的残余应力分布规律远比直缝焊管的残余应力分布规律复杂,并且与管道尺寸和成型工艺密切相关。研究螺旋焊管的残余应力对提高管道的制造质量,保证管道的安全运行十分必要。

管道应力测试的常用方法有盲孔法、X射线衍射法、切环法等,但管道内部及厚度方向的应力难以测试[2],近年来,有限元分析技术已大量应用于管道应力的研究中[3-4],在螺旋焊管残余应力研究方面,由于螺旋焊管的制造过程是一个连续的过程,经过铣边、螺旋成型后进行焊接,铣边的应力会叠加到螺旋焊管成型过程中,焊接是在成型模具的约束下进行的,成型模具松开管道会产生较大的回弹变形,而焊后管道应力会重新分布,因此螺旋焊管成型后的应力难以进行实验测试,对螺旋焊管的应力测试及有限元研究多集中在焊接工艺后[5-7],但低应力成型是精确控制管形的关键[8],而且成型的合缝质量以及应力会直接对焊接过程质量产生较大影响,成型合缝控制不好会产生气孔、夹渣、焊偏等焊接缺陷[9],成型应力达到某一程度时,就会将应力传递到焊缝熔池中,影响焊缝结晶的稳定形成,降低焊缝的力学性能[10],降低焊接质量,甚至降低焊接速度[11],制造完成后的螺旋焊管在远离焊缝位置的应力也主要是成型应力。李宏等人[12]对螺旋焊管的成型过程进行了有限元计算,计算结果表明成型内辊下压量对残余应力的影响远大于板宽对残余应力的影响。Yu Jianrong等人[13]用Abaqus软件模拟了螺旋焊管的成型以及随后的焊接过程,展示了从成型过程到焊接过程计算的关键步骤。李霄等人[14]利用Abaqus软件对螺旋焊管成型过程进行了仿真,研究结果表明当成型辊下压量为7 mm时,成型后的螺旋焊管管径符合要求。从以上研究可知成型内辊下压量对成型后螺旋焊管的管径大小和成型应力都有很大影响,成型出符合标准规定的螺旋焊管,需要合适的下压量。

本文建立了与实际成型器基本一致的三维有限元模型,通过设置合理的有限元计算参数,对螺旋焊管成型中应力演变过程以及成型后应力分布进行计算,对比成型后焊管管径与理论计算管径,在此基础上研究了不同钢级、不同壁厚螺旋焊管的合适成型内辊下压量以及成型后应力分布。研究成果,可为制造低残余应力、高质量的螺旋焊管提供参考。

1 有限元模型

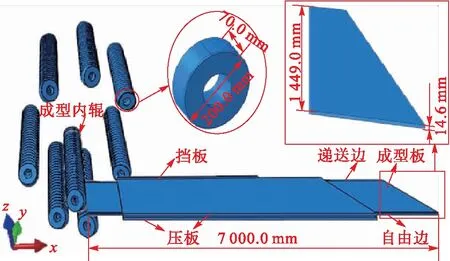

本文模拟的螺旋焊管采用外控式成型方式,成型的有限元模型见图1,成型器的主要结构由三组成型辊(成型内辊组以及成型外辊组)以及五组外控辊组成。板料由递送辊的动力递送至三组成型辊中,经过三辊弯板后,再经过五组外控辊的定径作用而成型为所要管径的管子,通过调整成型内辊下压量以及成型辊轮的倾角可以成型不同管径的螺旋焊管。图1中成型板板厚为14.6 mm,板长为7 000 mm,板宽为1 449 mm,成型角为63°,经式(1)计算成型后焊管直径应为1 016 mm,板料的两条长边分别为自由边和递送边,辊轮直径为200 mm,每个辊组由20个小辊轮组成。建立1个垂直的挡板用以限制板料在水平方向的运动,在板料的上下表面分别加两个压平板,用以限制板料在垂直于板面方向的上下运动,压板和挡板保证了成型板在成型过程中沿递送方向前移。

cosα=B/πD

(1)

式中:α为成型角,°;B为板宽,mm;D为焊管直径,mm。

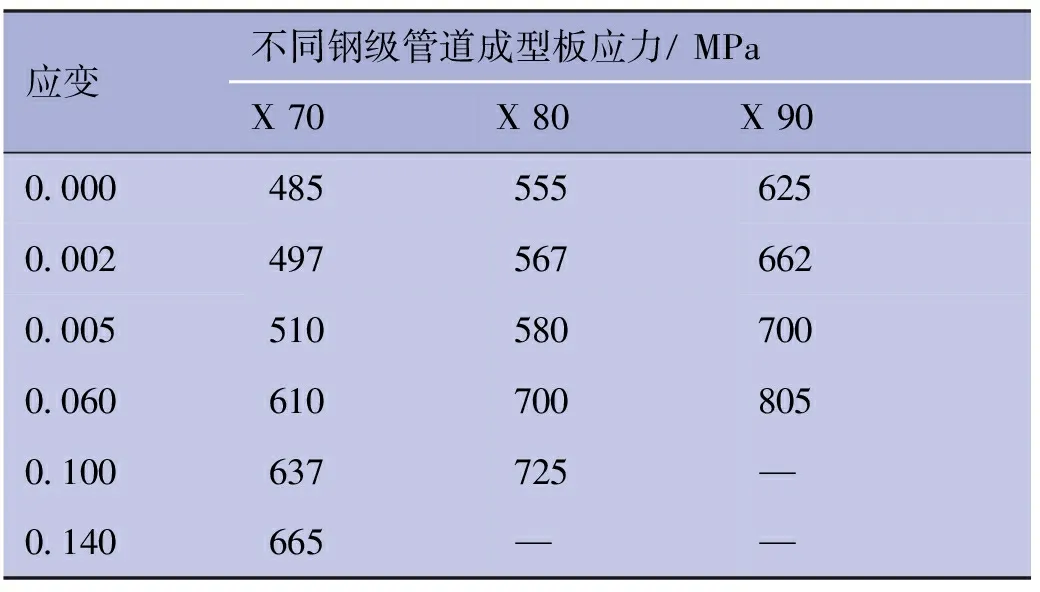

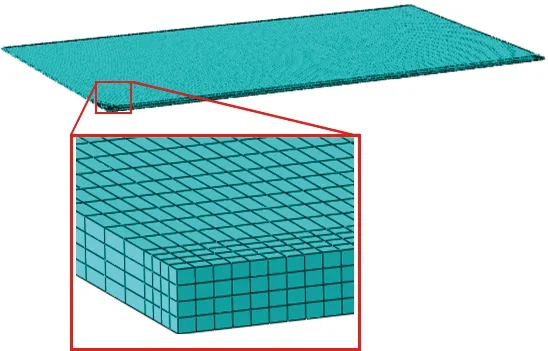

本文研究的成型板材料有X 70、X 80以及X 90管线钢,密度7.85 g/cm3,弹性模量206 GPa,泊松比0.3,挡板、压板以及辊轮都设置为刚体。由于螺旋焊管的成型属于弹塑性大变形问题,同时因为金属材料在塑性变形过程中存在加工硬化现象,所以在定义板料塑性时采用弹塑性硬化模型。依据管线钢管规范API Spec 5 L对X 70、X 80以及X 90焊管的性能要求,确定不同钢级管道的应力应变关系见表1[15-17],不同钢级管道的组织不同,在弹塑性计算中表现为拉伸性能不同。板料的单元类型为8节点减缩积分单元C3D8R,厚度方向划分了4层单元,一共划分了996 262个单元,节点数为1 240 721个,见图2。经过对比划分更细密网格的模型计算结果以及提取伪应变能与动能的比值表明这个网格划分方案可以保证结果准确及提高计算效率。

图1 有限元模型示意图Fig.1 Schematic diagram of finite element model

表1 不同钢级管道成型板应力应变关系表

Tab.1 Stress-strain relationship of forming plate for different grades of steel pipelines

应变不同钢级管道成型板应力/MPaX 70X 80X 900.0004855556250.0024975676620.0055105807000.0606107008050.100637725—0.140665——

图2 成型板网格划分图Fig.2 Mesh of the forming plate

成型辊和外控辊都是被动辊,依靠与板料表面的摩擦来转动,板料和辊轮之间属于滚动摩擦,摩擦系数为0.1[18-19]。螺旋焊管的成型过程可以作为准静态过程处理,所以整个计算采用ABAQUS的显式动力学模块ABAQUS/Explicit进行。

2 计算结果与讨论

2.1 成型后内外表面应力分布

采用三维有限元数值模型,通过调整成型内辊下压量,成功模拟卷出了螺旋焊,管见图3。由于本文研究的不同钢级的管道尺寸及成型模具相同,成型后表面应力有相似的分布规律,因此这里选取X 80螺旋焊管作为代表进行高钢级管道成型后内外表面应力分布分析。对卷出的螺旋焊管进行分析,焊管外表面与外控辊都相切,整个焊管的圆度较好,成型后焊管管径与理论计算管径一致,成型后内外表面最大Mises等效应力在 200 MPa 左右。成型过程最大的应力出现在成型内辊下方位置,最大Mises等效应力在600 MPa左右,超过了板材的屈服强度,因此板材在成型内辊下方产生了塑性变形。

图3 成型后螺旋焊管Mises等效应力云图Fig.3 Mises equivalent stress nephogram ofthe formed spiral pipeline

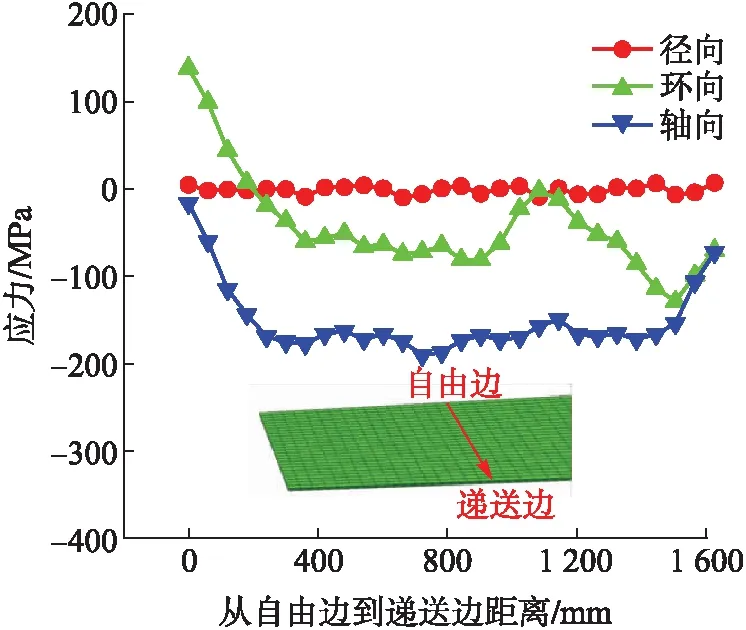

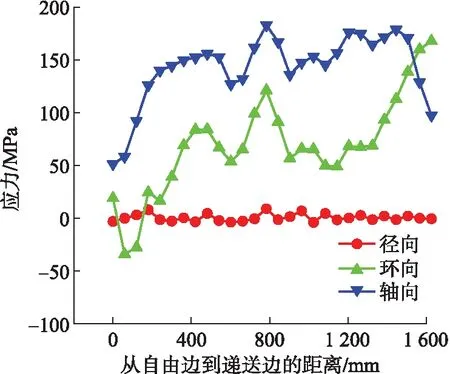

为了解应力在管体的分布规律,在钢管的内外表面各定义一条路径,起点是自由边,终点是递送边,定义的路径及沿定义路径的应力分布见图4,除了自由边附近的环向应力,轴向应力和环向应力在内表面基本呈压应力分布;除了自由边附近的环向应力,轴向应力和环向应力在外表面基本呈拉应力分布,这是由于板材在成型过程中内表面受压,而外表面受拉。从图4可看出,应力在成型后管体的分布不均匀,有较大波动,这是由于成型辊组各个辊轮之间有间隙,因此板材有的部位受到辊轮挤压,而有的部位没有。轴向应力在递送边和自由边都很小,内表面自由边有较大的拉环向应力,外表面递送边有较大的拉环向应力。径向应力在内外表面都很小,接近0 MPa。

2.2 成型过程应力演变

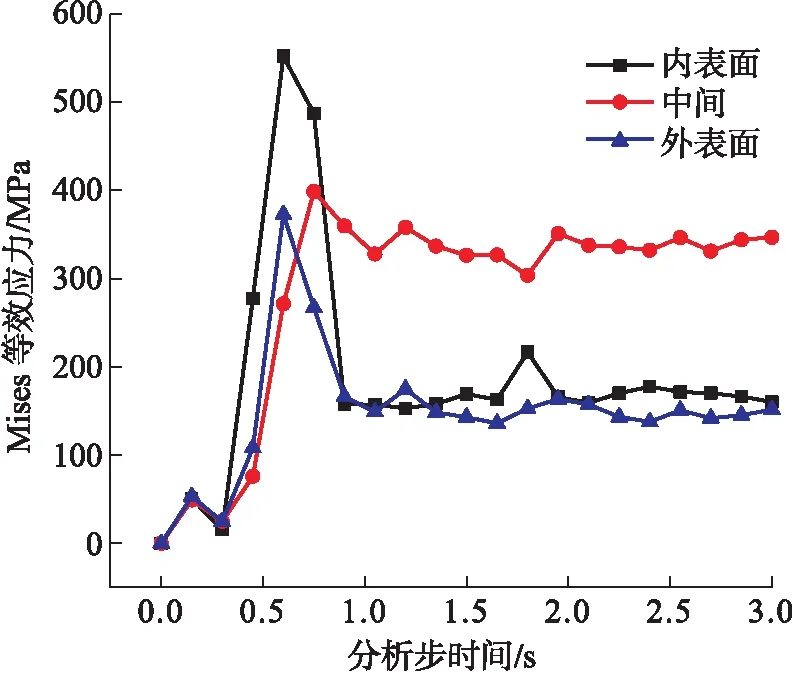

为了研究螺旋焊管成型过程应力的演变过程,在螺旋焊管内表面、中间以及外表面各选取1个单元,单元应力随时间变化曲线见图5。从图5可看到,板料在经过3个成型辊的弯曲变形之后,在3个成型辊中板料的Mises等效应力最大,内表面应力超过板材屈服强度,而外表面及板厚中间部位最大Mises等效应力比板材最大屈服强度低,板料穿过成型辊后,应力值开始迅速减小,内外表面应力减小幅度较大,中间部位略有减小,到外控辊时远远小于板材屈服强度,并且Mises等效应力在经过其余外控辊时,板料应力值变化很小,说明螺旋焊管成型时的弹塑性变形主要发生在三辊弯板区域的,板料在成型过程中的最大Mises等效应力出现在成型内辊正下方,板料的塑性弯曲变形主要发生在成型辊之间,经过成型辊后板料发生回弹,成型应力减小。

a)内表面a)Inner surface

b)外表面b)Outer surface

图5 应力随时间变化曲线图Fig.5 The curve of stresses-time

2.3 不同钢级螺旋焊管成型内辊下压量及应力分析

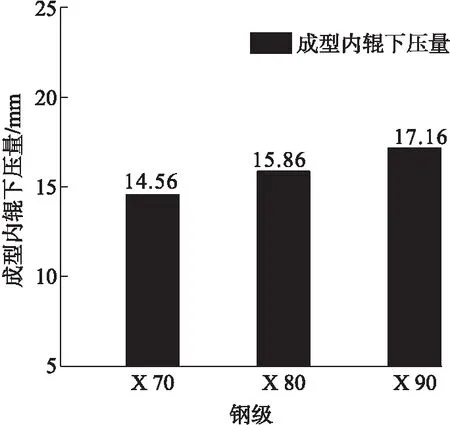

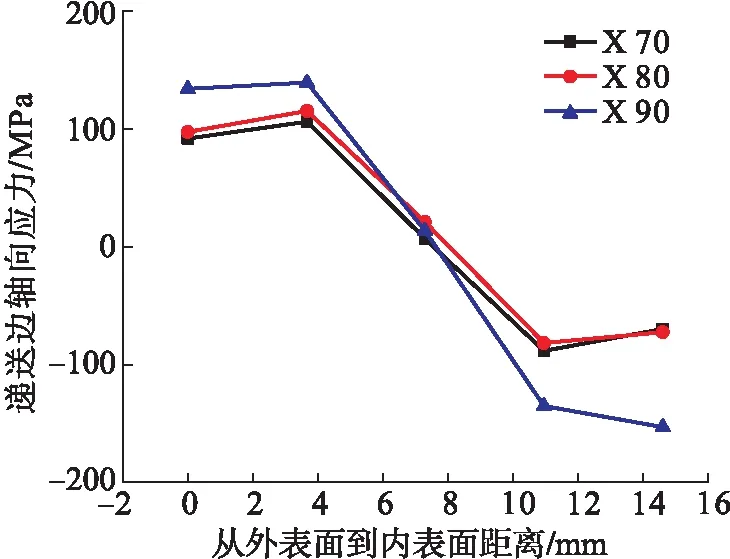

本文对不同钢级同一尺寸螺旋焊管的合适成型内辊下压量进行了研究,在此基础上研究了成型后螺旋焊管的环向应力分布。图6为X 70、X 80和X 90合适的成型内辊下压量,从图6可看到,随着钢级的提高,合适的成型内辊下压量随之增加,并且X 90与X 80,X 80与 X 70 合适的成型内辊下压量都相差1.3 mm。图7为不同钢级螺旋焊管成型后环向应力分布,从前面的研究结果可知,螺旋焊管外表面基本呈拉应力分布,而螺旋焊管外表面不直接面临较强腐蚀性的石油天然气,管道内表面为压应力,因此这里不直接研究焊管内外表面应力,而取焊管递送边厚度方向应力作为研究对象。从图7-a)可知,不同钢级螺旋焊管成型后外表面递送边的应力随钢级增加而增加,外表面环向应力呈拉应力分布,内表面环向应力呈压应力分布,不同钢级螺旋焊管厚度方向中间部位的环向应力都接近0 MPa。从图7-b)可知, X 70 和X 80管道轴向应力在厚度方向基本一样,X 90 管道轴向应力比X 70和X 80大,和环向应力一样,外表面轴向应力呈拉应力分布,内表面轴向应力呈压应力分布,不同钢级螺旋焊管厚度方向中间部位的轴向应力都接近0 MPa。

图6 不同钢级焊管成型内辊下压量柱状图Fig.6 The press amount of inner roll for different grade pipelines

2.4 板厚对螺旋焊管成型内辊下压量及应力分析

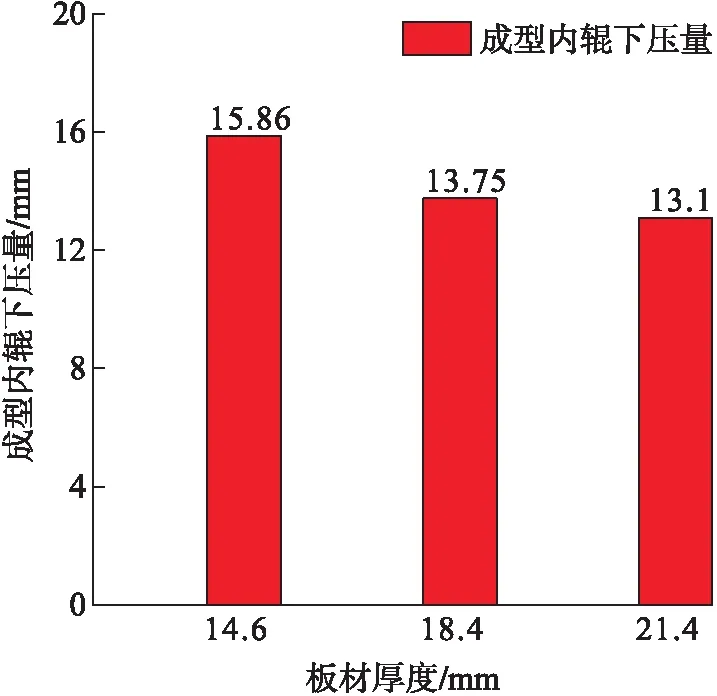

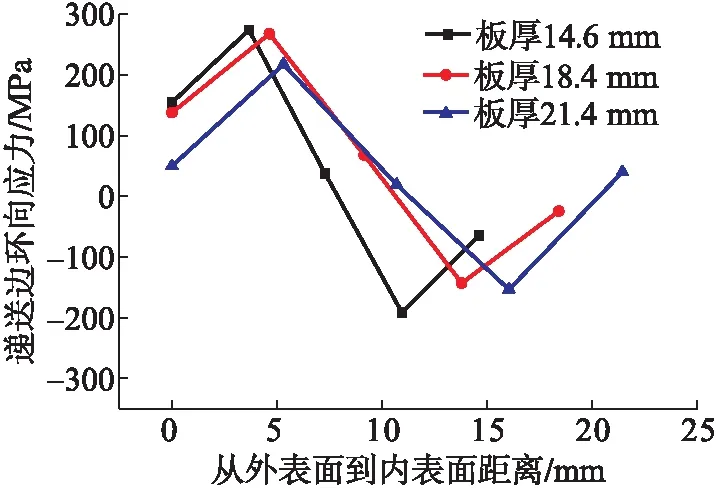

实际生产中,根据运输压力不同制造不同壁厚螺旋焊管,同一批次的原材料板厚也会有一定差别,因此有必要研究成型板板厚对成型参数及成型应力的影响。本文研究了14.6、18.4、21.4 mm的X 80螺旋焊管的成型过程,结果见图8。从图8可看出,随着成型板板厚增加,合适的成型内辊下压量减小,这是由于板厚增加回弹量相应减小。从图9-a)可看出,递送边的环向应力随板厚增加而减小,不同厚度管道环向应力在中间层最小接近0;从图9-b)可看出,递送边的轴向应力在厚度方向分布基本一样。

a)环向应力a)Hoop stress

b)轴向应力b)Axial stress

图8 不同厚度板材的合适成型内辊下压量柱状图Fig.8 The appropriate press amount of inner rollfor plates of different thickness

a)环向应力a)Hoop stress

b)轴向应力b)Axial stress

3 结论

1)螺旋焊管成型后应力在管体分布不均匀。除了自由边及附近环向应力,成型后内表面的轴向应力和环向应力呈压应力分布,外表面的轴向应力和环向应力呈拉应力分布。

2)板料在弯曲成型过程中,处于三辊弯板区域的成型内辊下方时,成型应力最大,经过成型辊后板材发生回弹变形,应力减小,在经过外控辊时,应力不发生明显变化。

3)相同管径的螺旋焊管,随着钢级提高,合适的成型内辊下压量随之增加。内外表面递送边的环向应力都随着钢级的升高而增大,X 70和X 80螺旋焊管轴向应力基本一样,都明显比X 90螺旋焊管轴向应力小。

4)随着成型板板厚增加,合适的成型内辊下压量减小。递送边的环向应力随厚度增加而减小,轴向应力随成型板板厚变化较小。