中俄东线天然气管道剩磁焊接指标研究

2020-05-08刘少柱吴晓光

谭 笑 刘少柱 吴晓光 柳 尚

1. 中油管道科技研究中心, 河北 廊坊 065000;2. 中国石油管道公司, 河北 廊坊 065000

0 前言

在长输管道的建设、维抢修过程中,经常产生管道剩磁现象,实施焊接作业时,焊接管口存在的剩磁将导致磁偏吹现象的产生[1-3]。如果不对磁偏吹加以控制,将对焊接产生严重影响:轻者,电弧的稳定燃烧受到影响,造成焊缝根部未焊透、未融合,必须重新焊接管道;重者,焊接作业将无法正常进行,因而影响工程进度和工程质量,恶化管道的物理特性,造成严重的经济损失[4-5]。

1 剩磁产生的原因与危害

1.1 剩磁产生的原因

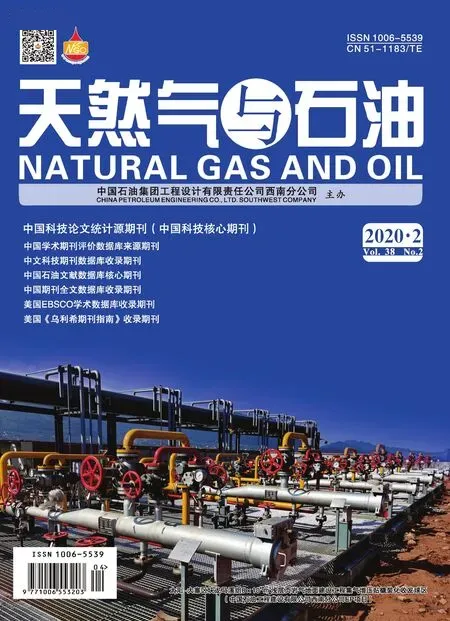

在管道换管焊接作业时经常会看到电弧引燃困难、电弧燃烧稳定的破坏、明显的磁偏吹现象,尤其是磁偏吹将对焊接作业造成很大影响和危害,这些都是由于管道剩磁导致的。电弧磁偏吹是由于弧焊电流产生的磁场和被焊接金属本身的剩磁干扰,而产生电弧不规则偏离的现象[6-8]。焊接电弧的微观结构由分离且有运动方向的正、负电荷组成,流动电荷产生的电流促使电弧周围产生感应磁场。管口剩磁会破坏分布均匀的电弧磁场,使局部的洛伦兹力过大,受力不均匀的电弧将偏离焊条的轴线方向,与电极轴形成倾斜角度,产生电弧磁偏吹,电弧磁偏吹起因见图1(F1为电弧左侧磁场产生的洛伦兹力;F2为电弧右侧磁场产生的洛伦兹力)[8]。

图1 电弧磁偏吹起因示意图Fig.1 Causes of electric arc magnetic blowing deviation

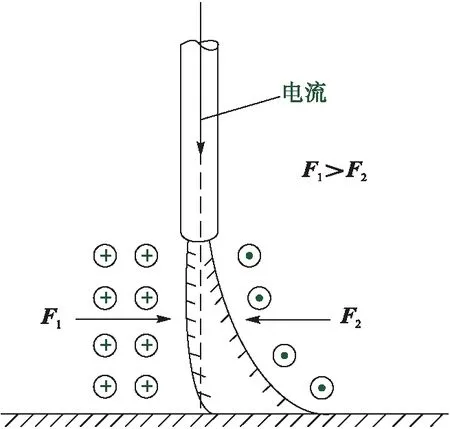

由实践经验和理论分析[9]可知,管道属于铁磁性材料,对于磁性材料而言,存在一条磁化曲线和磁滞回线,见图2。没有外加磁场时,管壁处于未磁化状态,磁场强度为0;当存在外加磁场时,管壁被磁化,磁化曲线为OS或OS′段。当外加磁场强度大于Hs时,管壁的磁感应强度由0达到了饱和磁化状态Bs;当外加反向磁场强度大于-Hs时,管壁的磁感应强度为反向饱和磁化状态Bs′;而当外加磁场去除时,管壁的外加磁场变为0,此时管壁的磁感应强度并不是沿曲线SO变化,而是沿曲线SS′或S′S变化,因此导致管壁中存在剩磁,使新旧管道在焊接过程中出现了磁偏吹现象。

图2 管道磁化曲线和磁滞回线原理图Fig.2 Schematic of pipeline magnetizationcurve and hysteresis loop

管道偏转磁场主要是由铁磁性基体材料(包括钢、铁、镍等)产生的残余磁性造成的。因此,中俄东线天然气管道这样的高等级钢材,特别是镍含量高的高等级合金钢更容易被磁化。导致钢管被磁化从而携带残余磁性的原因有多种,钢管在制造、涂层处理、运输和服役期间都有可能被磁化[10-12]。一些典型的钢管被磁化的情况包括:使用电磁起重机,运输途中通过高压输电线区域,铣削、锻压、矫直过程中钢材和工具之间的磨损和摩擦,下沟过程中产生磨损和摩擦,流动的油品导致管道磁化。

1.2 剩磁的危害

剩磁产生的磁偏吹能造成飞溅、焊缝珠状成型、孔隙和夹渣等问题。这些问题会导致焊接质量不合格,无法通过质量检验,需要修理或返工。电弧磁偏吹的危害具体表现在三方面[13]:

1)电弧磁偏吹会造成电弧燃烧不充分,使飞溅加大,尤其是在氩弧焊根焊时,焊接声音异常与纤维素焊条根焊声音类似,易产生夹渣、气孔等焊接缺陷。

2)电弧磁偏吹会造成电弧不稳定偏移,再加上弧柱的作用力不强,出现熔滴过渡不规则,会对焊缝成形产生影响,造成断续性或者连续性的咬边、未熔合、未焊透缺陷。电弧磁偏吹现象见图3。

3)电弧磁偏吹会使电弧周围的保护气体也受到影响,空气可能混入到熔池中,引发夹渣、气孔等缺陷。

图3 电弧磁偏吹现象照片Fig.3 Photo of phenomenon of electric arc magnetic blowing deviation

2 国内外管道剩磁强度指标与要求

由于影响钢管磁化强度的因素很多,所以从钢管产品中的测量到剩磁强度有较大的分布区间,目前还没能确立一个典型量值来代表普遍的钢管剩磁强度。管道剩磁的现场测量通常在5~50 Gs范围内,有时剩磁的测量可以达到非常高的值,远远超过50 Gs。一些厚度较大的高屈服强度合金钢板(如造船业常用的钢板)中测得的剩磁可达到350~650 Gs。图4显示钢管道的磁场强度强大到能把大锤吸附在管道上[14]。

图4 现场管道剩磁照片Fig.4 Photo of remanence on site pipeline

美国现行的焊接行业规范中还没有钢管剩余磁性的最大允许强度的规定,参照API标准1104和AWSD1.1。由于管道剩磁在对焊接的影响仅体现在焊接过程中,对焊接后的焊缝以及施工完成后管道的使用与运行并没有影响,因此美国的行业标准没有要求管道消磁的规范[15-17]。

尽管没有特殊规范,目前在国内外管道施工领域中普遍认同在低于10 Gs的管道剩磁环境下,焊接过程完全可以正常进行。当遇到10~20 Gs磁场时,焊工可以采用一些简单实用的措施来防止电弧偏吹,把影响降至最低从而保证焊接质量;而当管道剩磁达到20~50 Gs时,它对焊接将有较明显的影响。剩磁会导致电弧不稳,并且频繁发生电弧偏吹;当磁场强度超过50 Gs时,焊工进行电弧焊会变得非常困难,焊接质量受到严重影响,必须采取措施来消除或减弱剩磁[18-20]。

根据GB/T 9711-2011《石油天然气工业管线输送系统用钢管》标准和API Spec 5 L(44版)/ISO 3183 2007《管线钢管规范》标准中附录E.7.6规定,钢管在出厂前应在管口一端沿周向大约相距90°测量4个读数,当用霍尔效应高斯计测量时,4个读数的平均值为3 mT(30 Gs),且任一读数不应超过3.5 mT(35 Gs)时,方达到合格标准。

3 中俄东线天然气管道剩磁对焊接的影响

由于中俄东线工程所用管道采用的是Φ 1 422×21.4 mm、X 80 M钢管,此类高钢级管道剩磁对焊接的影响目前尚不明确,因此开展试验验证对高钢级管道剩磁影响进行分析。

3.1 实验方法

1)在管口选择一点作为试验位置,使用高斯计测量并调整消磁机参数对管口处加磁至试验所需磁感应强度,此次试验位置定位管口9点钟位置。

2)使用焊条电弧焊在不用磁感应强度下进行焊接作业并记录对焊接的影响。

3.2 试验结果分析

通过观察实验过程发现,当焊口磁感应强度为3 mT和5 mT时,焊工可以正常进行焊接作业,管口对焊材没有明显的吸附现象,对焊接质量也没有影响;一旦磁感应强度逐渐增强超过5 mT时,试验位置管口逐渐开始吸附焊材,焊接作业越来越难以进行,当磁感应强度达到25 mT时,已经可以将整根Φ 3.2 mm J 507 H焊条吸附在管口上,焊接作业无法进行。中俄东线天然管道剩磁焊接影响试验结果见表1。

表1 中俄东线天然气管道剩磁焊接影响试验结果表

Tab.1 Results of the China-Russia Eastern Gas Pipline remanence welding effect test

磁感应强度/mT管壁吸附焊材引弧情况磁偏吹熔滴过渡熔池成型是否允许焊接3无吸附引孤正常微弱正常过渡良好是5无吸附引孤正常微弱正常过渡良好是10轻微吸附引弧后有轻微摇摆微弱过渡轻微不规则有轻微影响否15轻微吸附引弧后有轻微摇摆较弱过渡不规则成型不规则否20轻微吸附引弧后有摇摆较弱过渡不规则成型不规则否25吸附引弧后有摇摆强烈无法过渡成型不规则否

因此,长输油气管道管口焊接前磁场强度应当至少低于5 mT,才能符合焊接的要求进行施焊,否则焊接质量将无法保证,易造成焊接缺陷。而对于中俄东线天然气管道应执行更严格的焊接要求,必须达到国家和国际标准要求的3 mT以下才允许施焊。

4 结论

目前,国内外对于焊接作业时管道的剩磁指标没有明确的标准要求,钢管的制造标准要求磁感应强度必须小于3 mT方可出厂。管道剩磁焊接影响试验结果表明,对于中俄东线天然气管道所采用的X 80高钢级管道,磁场强度应当至少低于5 mT,才能符合焊接的要求进行施焊,否则焊接质量将无法保证,而对于中俄东线天然气管道应执行更严格的焊接要求,必须达到国家和国际标准要求的3 mT以下才允许施焊。同时建议根据不同管径和管材的性质,尽快制定焊接剩磁标准。