油田加热炉的损构成及影响因素分析

2020-05-08成庆林王雨新解红军吕莉莉

成庆林 王雨新 吴 浩 解红军 吕莉莉 刘 扬

1. 东北石油大学提高采收率教育部重点实验室, 黑龙江 大庆 163318;2. 中国石油规划总院, 北京 100083

0 前言

20世纪末期,由于节能工作的开展,加热炉燃烧单耗逐年递减,虽然近些年在节能降耗方面取得较大成绩,但与国外先进水平相比,依然存在很大差距。结合生产实际可以得知,影响加热炉加热质量、燃耗等消耗指标有很多,多数油田以高产为主要目的,往往忽视加热炉的燃料消耗[1]。加热炉加热质量、燃耗等消耗指标,主要受炉温、火焰形状、炉体外表面温度等方面的影响,高效先进的燃烧装置若能被正确使用,可以获得5%左右的经济效益[2-3]。因此,为了提高油田加热炉效率,降低能耗,减少生产过程中不必要的损失,诸多学者进行了研究。

许彦博等人[4]对中国石油管道公司运行的加热炉进行了节能监测,发现部分的热效率、排烟温度、过剩空气系数和炉体外表面温度等技术参数未达到监测合格标准,通过分析直接加热炉和热媒加热炉在当前使用中存在的主要问题,对加热炉未来的研究方向提出了建议。成庆林等人[5]针对目前监测方法将所有评价指标视为同等权重,而且所得评价结果仅限于定性的情况。将灰色关联分析引入加热炉运行的综合评价中,采用熵权法确定各评价指标的权重,为加热炉的节能运行提供了更具操作性的依据。李振林等人[6]提出需要对油田加热炉综合评价,分别以排烟温度、过剩空气系数和炉体外表面温度作为综合指标的一个因子,以三种热损失分别作为对应的权数来评价综合指标,使综合指标对加热炉的评价更加完善。张华[7]通过集成加热炉专家的经验与知识,建立加热炉数学模型,对加热炉运行工况进行监测,提供优化运行工况参数,为加热炉的操作提供专家性指导,确保加热炉的安全运行,追求加热炉热效率的最优化。梁光川等人[8]提出对稠油集输系统加热炉节能技术进行研究,利用加热炉能分析法对现场运行的加热炉进行效率测试。

加热炉作为油田生产系统中的主要耗能设备,一直是油田生产节能优化的重点,因此有必要针对油田转油站集输系统进行能耗分析,找出其用能薄弱环节。虽然前人采用多种方式对加热炉能耗进行评价,但简单的能量分析法依旧有较大的局限性[9-11]。随着分析的发展,在复杂能量系统的建模过程中,可采用更通用、更灵活的分析模型进行分析,其根本区别在于能分析法分析过程中只考虑加热炉的外部损失,对于内部损失不予以考虑,而这一容易忽略的部分往往会造成较大能耗。而分析法将外部损失、内部损失均予以重点分析,更注重质的差别[12]。本文重点针对转油站集输系统主要耗能设备加热炉进行分析,建立损模型,确定其流分布走向。结合损及损系数计算公式,通过改变加热炉排烟温度、过量空气系数、热负荷率,将影响加热炉内外部效系数的因素分别进行细致讨论,找出影响其值的主要因素并重点分析。最后建立加热炉效率评价指标体系,引入正交分解法建立指标关系矩阵,计算出各项评价指标对加热炉效率的影响程度,根据分析结果对加热炉性能进行评价,为加热炉节能降耗技术的实施提供一定的理论基础。

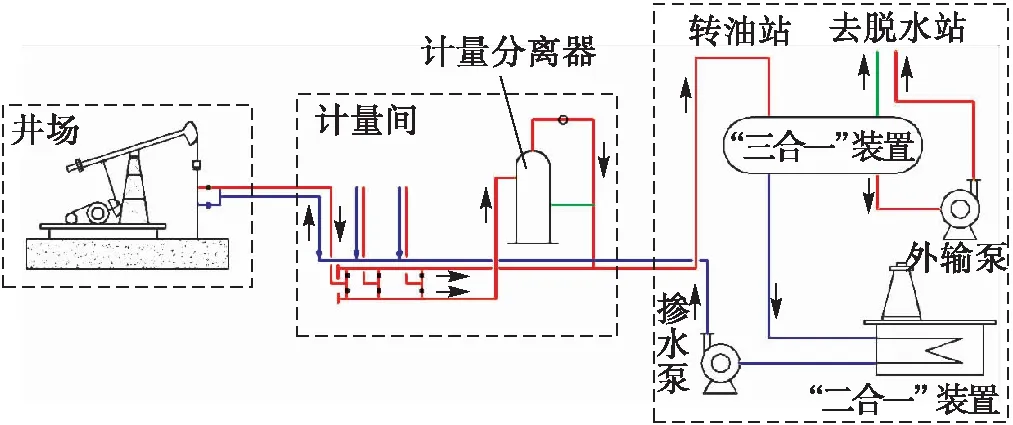

1 转油站集输系统流程

转油站集输系统工艺流程图见图1,加热炉基本参数见表1。

图1 集输系统工艺流程图Fig.1 Process flowchart of gathering and transportation system

表1 加热炉基本参数表

Tab.1 Basic parameters of heating furnace

参数数值参数数值额定容量/MW2理论空气量/(%)10.48进口温度/℃38原油密度/(kg·m-3)851.7掺水温度/℃63.5排烟温度/℃182加热炉流量/(m3·d-1)1 911.4过量空气系数1.97天然气比/(GJ·m-3)0.041天然气比热/(kJ·kg-1·℃-1)4.187燃烧热量/(GJ·h-1)14.77燃烧产物平均定压比热/(kJ·kg-1·℃-1)4.35掺水量/(m3·d-1)2 003.8热负荷率/(%)42.26环境温度/℃-1额定散热/(%)2.9天然气密度/(kg·m-3)1 000热效率/(%)81.7进加热炉气体温度/℃11加热炉自耗干气量/(m3·d-1)2 085.6理论空气量/(m3·m-3)10.62燃料气体低位发热量/(kJ·m-3)42 795入炉冷空气温度/℃90原油加热过程的平均温度/K323.73散热表面积/m2487.5排烟处含量O2/(%)10.5理论最高燃烧温度/℃2 560.41排烟处含量CO/(%)0.005 2油水混合液比热/(kJ·kg-1·℃-1)4.187排烟处含量CO2/(%)9.1气体未完全燃烧热损失/(%)0.03

2 加热炉损

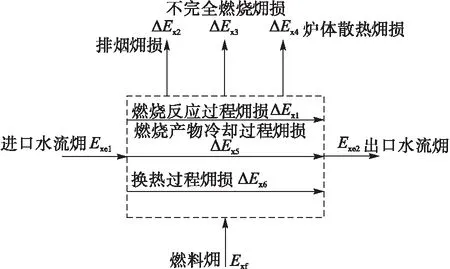

2.1 加热炉损模型建立

加热炉白箱分析主要是对损构成进行分析,分为外部损和内部损。加热炉白箱分析模型见图2[13-15]。

图2 加热炉白箱模型Fig.2 White box model of heating furnace

2.1.1 燃烧反应过程损

由于燃料、空气、雾化蒸汽、物料等物流不断供入加热炉内,而燃烧产生的烟气传热给物料后不断流出,炉体散热,故有物流和散热。若忽略动能和位能变化,物流等于其物理与化学之和。对于加热炉子系统,由于实际燃烧过程是在a>1情况下进行的,并存在化学不完全燃烧损失q3和机械不完全燃烧损失q4,相应的实际燃烧温度将小于理论燃烧温度。实际燃烧温度计算式为:

(1)

B′=B(1-q3-q4)

(2)

对应于实际燃烧温度Tp的热为:

(3)

参与实际燃烧过程的燃料为:

(4)

式中:exf为燃料的比;T0为环境温度;K。

由此得实际燃烧过程的损为:

(5)

2.1.2 排烟损

由烟道最后通过烟囱排放到大气环境中的烟气,其排烟即为排烟损。排烟损ΔEx2按下式计算:

(6)

式中:Tpy为排烟温度,K;q2为排烟损失。

2.1.3 不完全燃烧损

气体和固体不完全燃烧直接由未参与燃烧的可燃气体造成。由此可得ΔEx3:

ΔEx3=Exfq3

(7)

2.1.4 散热损

散热损与热平衡的散热计算所取得的温度基准不同。散热计算是以散热表面温度为基准;散热损则以被散热表面所包围的热介质温度为基准。加热炉的散热损为:

(8)

式中:TH为热介质温度,通常取燃烧产物与排烟的对数平均温度,K;Q4为散热量,GJ/h。

其中热介质温度TH可按式(9)计算:

(9)

2.1.5 燃烧产物的冷却过程损

绝热燃烧温度下的燃烧产物实际并不存在,因为对于生产用的加热炉。炉膛过剩空气系数α总是大于1的。另外燃烧过程也不可能完全绝热。因而实际燃烧温度Tp必定小于燃烧产物的实际最高温度Tt。燃烧产物由Tt降至Tp,能级降低,造成损△Exl。显然此损取决于温度Tp:

(10)

式中:B0为燃料气耗量折算标准状态值,m3/h。

设Tp下燃烧产物的值为Exp,则:

ΔEx5=Exq-Exp

(11)

其中Tp下燃烧产物的值为Exp按下式计算:

(12)

若由燃烧产物的分析得其组成为rgi,则:

Hg=∑rgiHgi(Tp)

(13)

Sg=∑rgiSgi(Tp)

(14)

以及:

(15)

(16)

式中:Hgi、Sgi分别为燃烧产物i组份的焓和熵,kJ或 kJ/kmol、kJ/K或kJ/(kmol·K)。

2.1.6 换热损

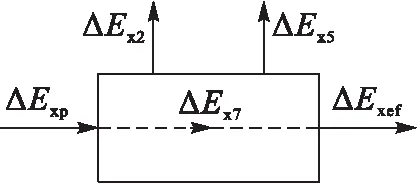

取加热炉内换热表面的炉体空间为能量分析系统,视温度为Tp的燃烧产物为输入,则可得到相关的黑箱模型,其换热损计算模型见图3。

图3 换热损计算模型示意图Fig.3 Schematic diagram of heat exchange exergyloss calculation model

由此可列出平衡方程:

Exp=Exef+ΔEx2+ΔEx5+ΔEx7

(17)

得换热损为:

ΔEx6=Exp-(Exef+ΔEx2+ΔEx5)

(18)

2.1.7 损系数

各部分损系数按式(19)计算:

(19)

由计算所获得的各项损,结合图3黑箱模型可得加热炉的损Exf:

Exf=Exef+ΔEx1+ΔEx2+ΔEx3+ΔEx4+ΔEx5+ΔEx6

(20)

(21)

2.2 加热炉相关参数对各损系数的影响

2.2.1 过量空气系数

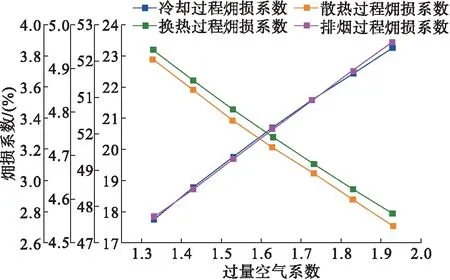

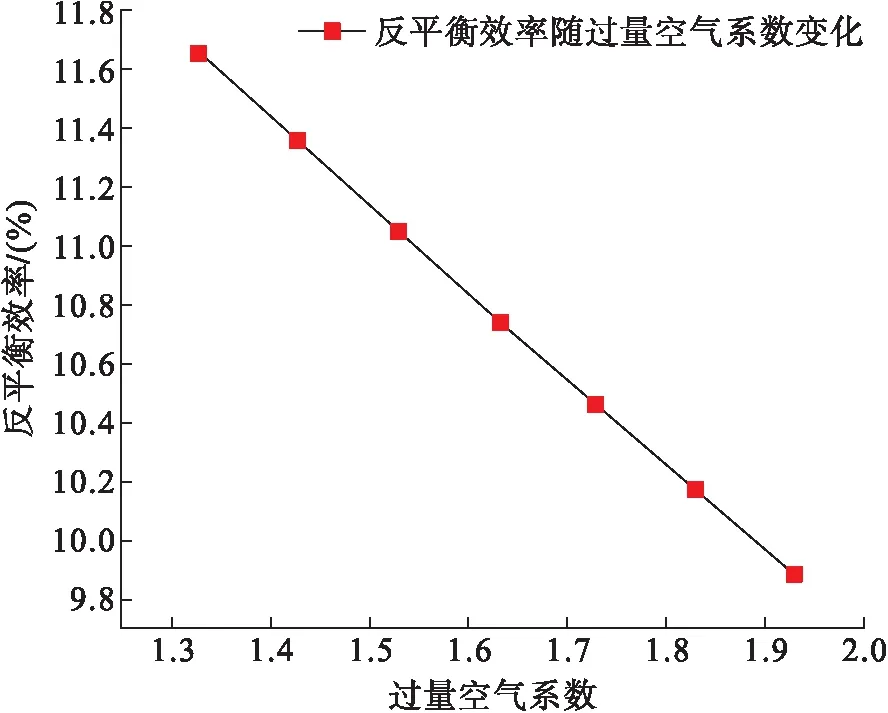

过量空气系数是实际空气量和理论空气量的比值。燃料的燃烧过程,其实质就是燃料中可燃元素与空气中的氧发生强烈反应的过程。较佳的过量空气系数不仅对加热炉的效率产生重大影响,还对节能降耗、减少排放污染具有决定性的意义。本文分别计算过量空气系数在1.33~1.93范围内变化时加热炉的各部分损系数与反平衡效率的变化情况。改变过量空气系数对损系数的影响的计算结果见表2,其变化趋势见图4~5。

根据计算可知,改变过量空气系数只对冷却过程、换热过程、散热过程损系数产生影响,对燃烧过程、不完全燃烧过程、排烟过程损系数无较大影响。从图4可看出,过量空气系数与冷却过程损系数成正比关系,与换热过程、散热过程损系数成反比关系。改变过量空气系数对排烟过程与冷却过程影响最大约6%~7%,冷却过程与换热过程影响相对较小约0.5%~1.5%。这是因为冷却过程损系数主要由理论燃烧产物与实际燃烧产物决定。排烟过程损系数由加热炉供给热量与过量空气系数直接决定,其值具有较大变化。而在此过程中,散热损系数的变化主要由燃烧产物降至排烟温度的平均温度、散热量、环境温度来决定。随着过量空气系数升高,燃烧产物降至排烟温度的平均温度不断降低,换热损失主要取决于燃烧产物降至排烟温度的平均温度以及原油加热过程的平均温度。原油加热过程的平均温度主要由进口温度与出口温度决定,由于进出口温度不变,原油加热温度变化不大。故在过量空气系数增加时,原油加热过程散热损失与换热损失变化趋势较为类似且影响程度较小。

表2 改变过量空气系数对损系数的影响计算结果表

Tab.2 The calculation results of influence of changing excess air coefficient on exergy loss coefficient

过量空气系数冷却过程损系数/(%)换热过程损系数/(%)散热过程损系数/(%)排烟过程损系数/(%)反平衡效率/(%)1.3317.7652.314.922.7711.661.4318.7951.474.852.9511.351.5319.7650.674.783.1411.051.6320.7049.914.723.3310.751.7321.5949.184.663.5210.461.8322.4448.484.603.7110.171.9323.2647.814.543.899.89

图4 改变过量空气系数对损系数的影响曲线图Fig.4 The influence of changing excess air coefficient on exergy loss coefficient

图5 改变过量空气系数对反平衡效率的影响曲线图Fig.5 The influence of changing excess air oefficient on counterbalance efficiency

从图5可看出,随着过量空气系数增加,加热炉的反平衡效率逐渐降低。说明过高的过量空气系数将会降低加热炉的效率,为了确保加热炉的正常高效运行,可以采取增设空气预热器来降低过量空气系数。

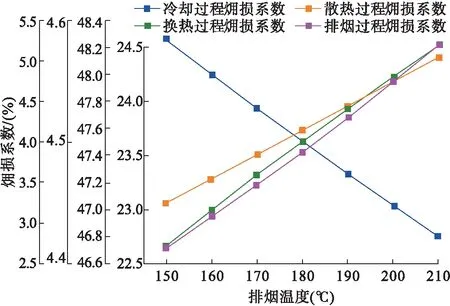

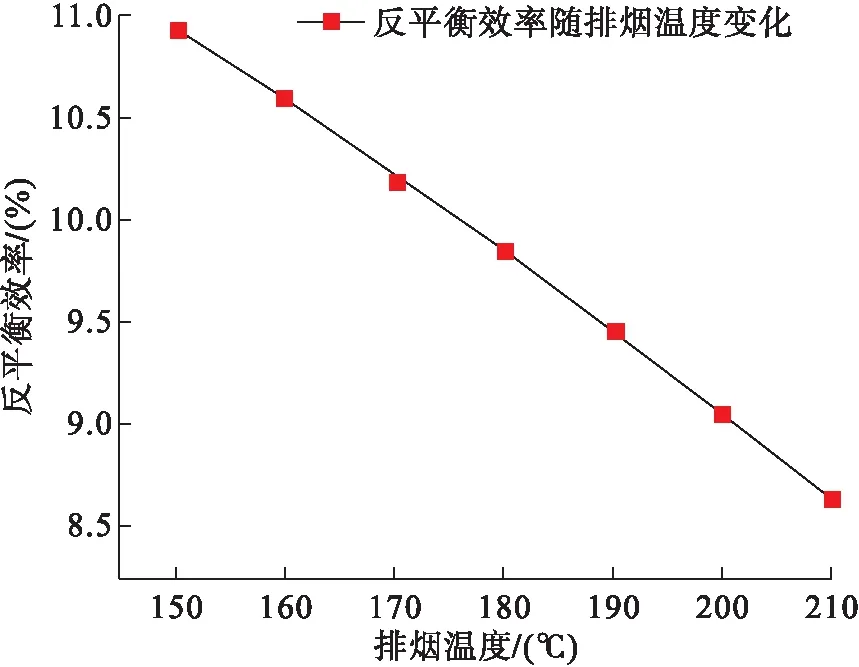

2.2.2 排烟温度

排烟温度是锅炉范围内最后一个受热面出口排出烟气的平均温度。排烟温度的改变决定加热炉运行的经济性。本文分别计算排烟温度在150~210 ℃范围内变化时加热炉的各部分损系数与反平衡效率的变化情况,其计算结果见表3,其变化趋势见图6~7。

排烟温度只对换热过程、散热过程、排烟过程、冷却过程损系数产生影响,对燃烧过程、不完全燃烧过程损系数无明显影响。从图6~7可看出,排烟温度与冷却过程损系数成反比,与换热过程、散热过程、排烟过程损系数成正比关系。在此过程中,散热过程损系数的改变主要由原油加热过程的平均温度、燃烧产物降至排烟温度的平均温度、环境温度决定。影响换热过程损系数的主要原因由理论燃烧温度、燃烧产物降至排烟温度的平均温度、环境温度、原油加热过程的平均温度来决定。其中,燃烧产物降至排烟温度的平均温度变化程度与散热过程相同,故其变化趋势与散热过程基本一致。在排烟过程损系数计算时不难发现,排烟温度的变化直接影响排烟损系数,其损系数的改变也与排烟热损失与环境温度相关,但排烟温度的变化占主要决定因素。对于冷却过程损系数,其计算主要与实际燃烧产物、理论燃烧产物相关,其变化的主要原因为实际燃烧产物的变化。

表3 改变排烟温度对损系数的影响计算结果表

Tab.3 The calculation results of influence of changing exhaust gas temperature on exergy loss coefficient

排烟温度/℃冷却过程损系数/(%)换热过程损系数/(%)散热过程损系数/(%)排烟过程损系数/(%)反平衡效率/(%)15024.5846.734.452.7010.9316024.2547.004.473.0810.5917023.9447.264.503.4710.2318023.6347.514.523.889.8519023.3347.754.544.319.4620023.0447.994.564.759.0621022.7548.224.585.208.64

图6 改变排烟温度对损系数的影响曲线图Fig.6 The influence of changing exhaust gas temperature on exergy loss coefficient

图7 改变排烟温度对反平衡效率的影响曲线图Fig.7 The influence of changing exhaust gas temperature on counterbalance efficiency

从图7可看出,随着排烟温度的增加,加热炉的反平衡效率逐渐降低。说明过高的排烟温度将会降低加热炉的效率,为了确保加热炉的正常高效运行,可以采取增设空气预热器,用联合站来的干气作为加热炉燃料的方式以降低过量空气系数[16-17]。

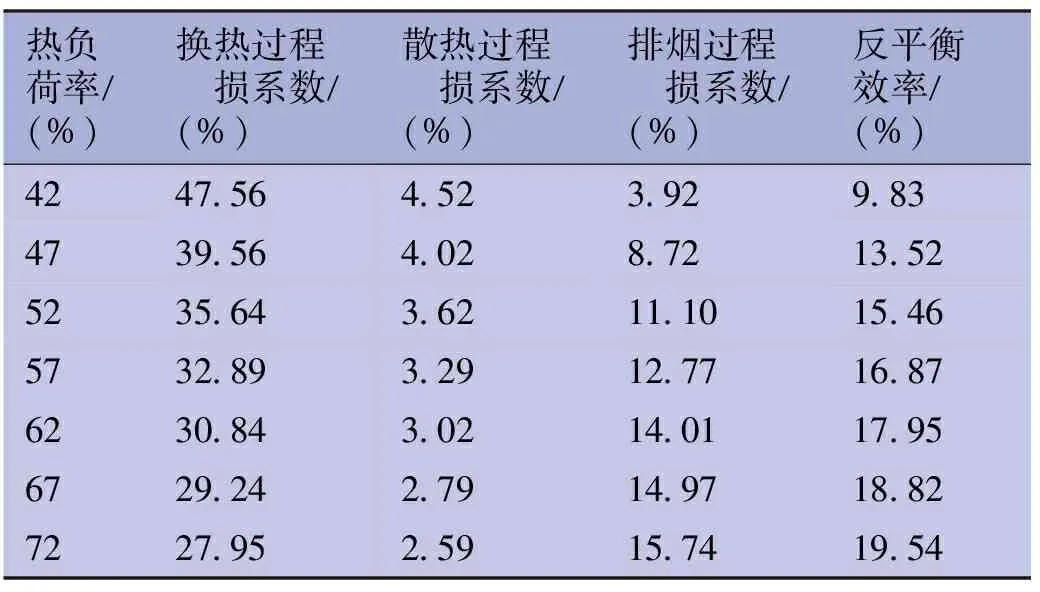

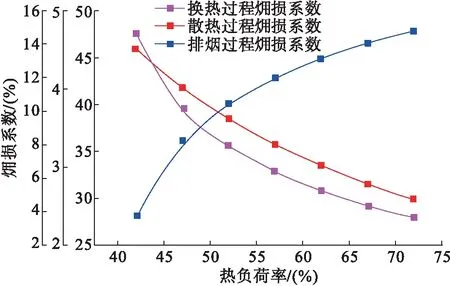

2.2.3 热负荷率

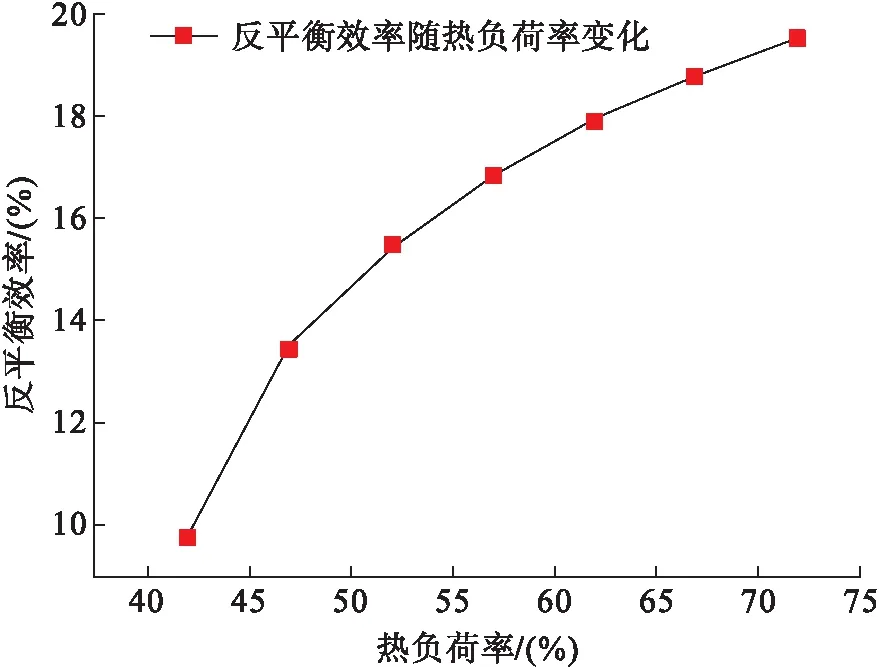

加热炉热负荷率是指加热炉提供的能量被有效利用的程度,直接影响加热炉效率的高低。本文分别计算热负荷率在42%~72%范围内变化时加热炉各部分损系数及反平衡效率的变化情况,其计算结果见表4,其变化趋势见图8~9。

热负荷率只对换热过程、散热过程、排烟过程损系数产生影响,对燃烧过程、不完全燃烧过程、冷却过程损系数无明显影响。从图8~9可看出,热负荷率与散热过程、换热过程损系数成反比,与排烟过程损系数、反平衡效率成正比。改变热负荷率对换热过程影响最大约20%,排烟过程与散热过程影响相对较小。其中换热过程损系数的降低是引起加热炉效率变化的主要因素。这是由于热负荷率的升高导致油流出口温度升高,从而导致燃气与原油换热损失升高,该因素直接导致换热过程损系数急剧增长。

表4 改变热负荷率对损系数的影响计算结果表

Tab.4 The influence of changing heat load rate on exergy loss coefficient

热负荷率/(%)换热过程损系数/(%)散热过程损系数/(%)排烟过程损系数/(%)反平衡效率/(%)4247.564.523.929.834739.564.028.7213.525235.643.6211.1015.465732.893.2912.7716.876230.843.0214.0117.956729.242.7914.9718.827227.952.5915.7419.54

图8 改变热负荷率对损系数的影响曲线图Fig.8 The influence of changing heat load rateon exergy loss coefficient

图9 改变热负荷率对反平衡效率的影响曲线图Fig.9 The influence of changing heat load rateon counterbalance efficiency

从图9可看出,随着热负荷率的增加,加热炉的反平衡效率逐渐升高。说明较高的热负荷率会增大加热炉的效率,使加热炉正常高效运行,为了增大加热炉的热负荷率,可以采取增加加热炉辐射室炉管的换热面积以及增大空气预热器能力的方式[18]。

3 影响因素排序

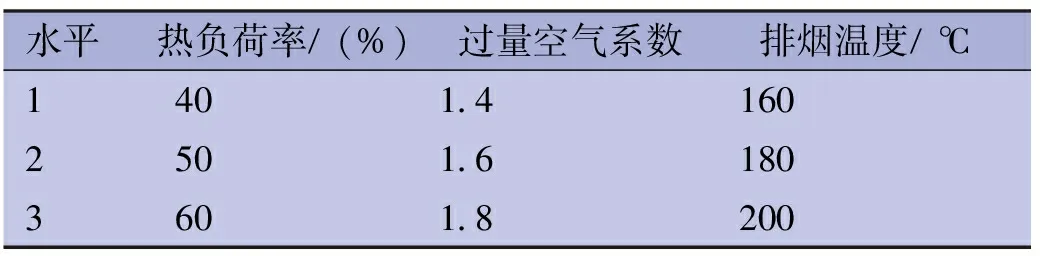

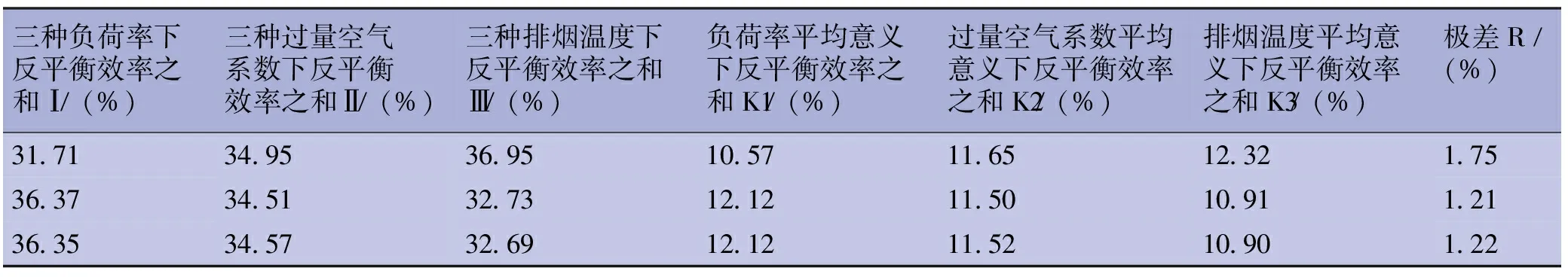

通过改变影响加热炉损系数的过量空气系数、排烟温度、热负荷率及其相关联的变量找出加热炉各部分损失随变量变化的定量关系,并绘制变化趋势,采用正交实验法对其影响因素进行排序。加热炉影响因素水平见表5,加热炉反平衡效率正交实验计算结果见表6,方差分析结果见表7。

表5 加热炉影响因素水平表

Tab.5 Level influencing factors of heating furnace

水平热负荷率/(%)过量空气系数排烟温度/℃1401.41602501.61803601.8200

表6 加热炉反平衡效率正交实验计算结果表

Tab.6 Results of the orthogonal experiment of the heating furnace counterbalance efficiency

实验号负荷率过量空气系数排烟温度反平衡效率/(%)11(40%)1(1.4)1(160 ℃)11.7521(40%)2(1.6)2(180 ℃)10.6331(40%)3(1.8)3(200 ℃)9.3342(50%)1(1.4)2(180 ℃)12.2552(50%)2(1.6)3(200 ℃)10.9962(50%)3(1.8)1(160 ℃)11.7173(60%)1(1.4)3(200 ℃)12.3783(60%)2(1.6)1(160 ℃)12.8993(60%)3(1.8)2(180 ℃)11.69

表7 方差分析结果表

Tab.7 Analysis of variance results

三种负荷率下反平衡效率之和Ⅰ/(%)三种过量空气系数下反平衡效率之和Ⅱ/(%)三种排烟温度下反平衡效率之和Ⅲ/(%)负荷率平均意义下反平衡效率之和K1/(%)过量空气系数平均意义下反平衡效率之和K2/(%)排烟温度平均意义下反平衡效率之和K3/(%)极差R/(%)31.7134.9536.9510.5711.6512.321.7536.3734.5132.7312.1211.5010.911.2136.3534.5732.6912.1211.5210.901.22

由于极差R又称为误差范围内的全距,表示该影响因素对应的值在实验范围内的波动情况,值越大代表着其带给的水平因素指标带来的差别越大。根据表5~7数据显示,影响加热炉损的主要因素为热负荷率,次要因素为排烟温度,最后为过量空气系数。为了减少加热炉损失,可以采取的方法:环境温度较高的月份,可适当停运加热炉总台数以保证单台加热炉高负荷率运行;优化掺水量和掺水温度,在确定管道可以正常输送的情况下,尽量使加热炉处于高负荷状态运行,从而提高加热炉热负荷率;增设空气预热器以降低过量空气系数等;缩短清淤除垢周期以提高加热炉换热效率等[19-20]。

4 结论

1)通过加热炉单元设备建立过程分解系统模型,白箱分析模型,确定加热炉外部损主要由排烟损和散热损组成,加热炉内部损由燃烧反应过程损、燃烧产物冷却过程损、换热过程损、不完全燃烧损组成。结合损系数,正、反平衡效率对加热炉用能优劣进行评价,分析确定了加热炉部分用能薄弱环节。

2)摒弃传统从能的角度出发,结合热力学第二定律,从能质的角度入手,通过改变加热炉过量空气系数、热负荷率、排烟温度,观察对损系数的影响,找出影响损系数的本质因素,更好地确保加热炉节能性的提升。

3)加热炉热效率评价结果虽合格,但加热炉效率较低,有效能利用程度差,故降低内部损,提高损效率是提高加热炉效的关键。通过正交分析法确定影响加热炉损的主要因素为热负荷率,次要因素为排烟温度,最后为过量空气系数。降低加热炉损系数的主要措施:在环境温度较高的月份,适当停运加热炉总台数以保证单台加热炉高负荷率运行;优化掺水量和掺水温度,在确定管道可以正常输送的情况下,尽量使加热炉处于高负荷状态运行,从而提高加热炉热负荷率;增设空气预热器以降低过量空气系数等;缩短清淤除垢周期以提高加热炉换热效率等。