重型压路机在改扩建工程中路基补强效果分析

2020-05-08黄侠新中交第四航务工程局有限公司总承包分公司

黄侠新 中交第四航务工程局有限公司总承包分公司

1.研究背景

柳南高速公路是泉州至南宁高速公路(G72)的重要组成部分,经过十几年的运营,路线交通量急剧增加,部分路段已趋饱和。项目位于广西中南部的桂中盆地及其边缘,地势除中部较高外,总体比较平缓,工程是将原高速公路四车道改扩建为八车道,采用两侧路基拼宽处理。

原高速公路已运营十几年,旧路基工后沉降基本趋于稳定,新路基土体工后压缩形变将严重影响该工程的质量,为减少新路基工后沉降,在正常路基施工基础上每填筑2m,采用25KJ自行冲击式压路机冲压20遍进行增压补强。但该项目采取两侧拼宽,大部分路堤填方宽度仅为8-9m,无法满足冲击式压路机掉头转弯半径要求,为解决这一难题,确保工程质量,拟采取重型压路机进行碾压补强,通过试验收集相关数据分析压实效果。

2.试验段基本情况

2.1 试验目的

试验采用中联重科YZ35A压路机分别对1.0m、1.5m填筑高度路基进行3遍、6遍、9遍碾压补强,通过试验收集分析相关数据为后期路基补强施工提供切实可靠的施工参数。

2.2 试验内容

按试验要求分别准备1.0 m、1.5m高路堤试验段2段,每段长度约200m,试验段落桩号在路基填筑过程中严格按照设计图纸和施工技术规范要求选择土源,并根据试验路确定施工工艺参数进行施工,并经验收各项指标均满足设计图纸和设计技术规范要求后方可相关补强试验。

沉降量观测点在补强前由测量人员进行布设,每20m为一个断面,按左、中、右布设测点,及时做好各试验阶段点位的高程测量和记录。

压实度检测每20m为一个断面,按左、右布设测点,及时做好试验过程各个点位的压实度检测和记录。

2.3 压路机技术参数

重型压路机设备选用中联重科YZ35A 压路机,最大激振力为790k N,振动频率28/32Hz,振动轮宽2.4m,工作质量35t,工作速度0-8km/h。

3.重型压路机施工工艺

根据路基宽度,用石灰线标识压路机碾压的轮迹走向,压实作业按先低后高,纵向进退进行碾压,碾压时轮迹重叠宽度不小于1/2单轮宽度,后轮必须超过两段的接缝处,后轮压完路基全宽为一遍。碾压作业应做到无偏压、无死角、碾压均匀。

重型压路机碾压试验段路基长度约为200m,宽度约为8.5m,补强前厚度分别是98.5cm、148.7cm,每层压实厚度不大于25cm,补压前实测压实度不小于94%。重型压路机碾压速度为2.0km/h,最大激振力为790kN,分别碾压3遍、6遍、9遍。

4.补强试验检测结果的统计分析

4.1 沉降量检测统计分析

重型压路机分别对100 cm、150cm高路基进行补强碾压,每碾压3遍就进行一次高程的量测,将测量的高程结果经计算后得出每3遍的沉降量,并汇总于“表2 重型压路机碾压100cm高路基沉降量统计表”和“表3 重型压路机碾压150cm高路基沉降量统计表”。

经数理统计分析,100 cm 高路基碾压3遍之后,平均沉降量为7.5mm,离差系数为0.23,平均沉降率为0.76%,最大沉降量为11mm,最大沉降率为1.12%。碾压4至6遍之后,平均沉降量为3.1mm,离差系数为0.33,平均沉降率为0.31%,最大沉降量为5mm,最大沉降率为0.50%。碾压7至9遍之后,平均沉降量为1.6mm,离差系数为0.53,平均沉降率为0.16%,最大沉降量为3mm,最大沉降率为0.30%。补压9遍后,平均沉降量为12.2mm,离差系数为0.22,平均沉降率为1.24%,最大沉降量为18mm,最大沉降率为1.83%。

150cm高路基碾压3遍之后,平均沉降量平均值为9.6mm,离差系数为0.19,平均沉降率为0.64%,最大沉降量为13mm,最大沉降率为0.87%。碾压4至6遍之后,平均沉降量为3.8mm,离差系数为0.28,平均沉降率为0.26%,最大沉降量为6mm,最大沉降率为0.40%。碾压7至9遍之后,平均沉降量为2.0mm,离差系数为0.67,平均沉降率为0.13%,最大沉降量为4mm,最大沉降率为0.20%。补压9遍后,平均沉降量为15.3mm,离差系数为0.23,平均沉降率为1.03%,最大沉降量为23mm,最大沉降率为1.55%。

4.2 压实度检测统计分析

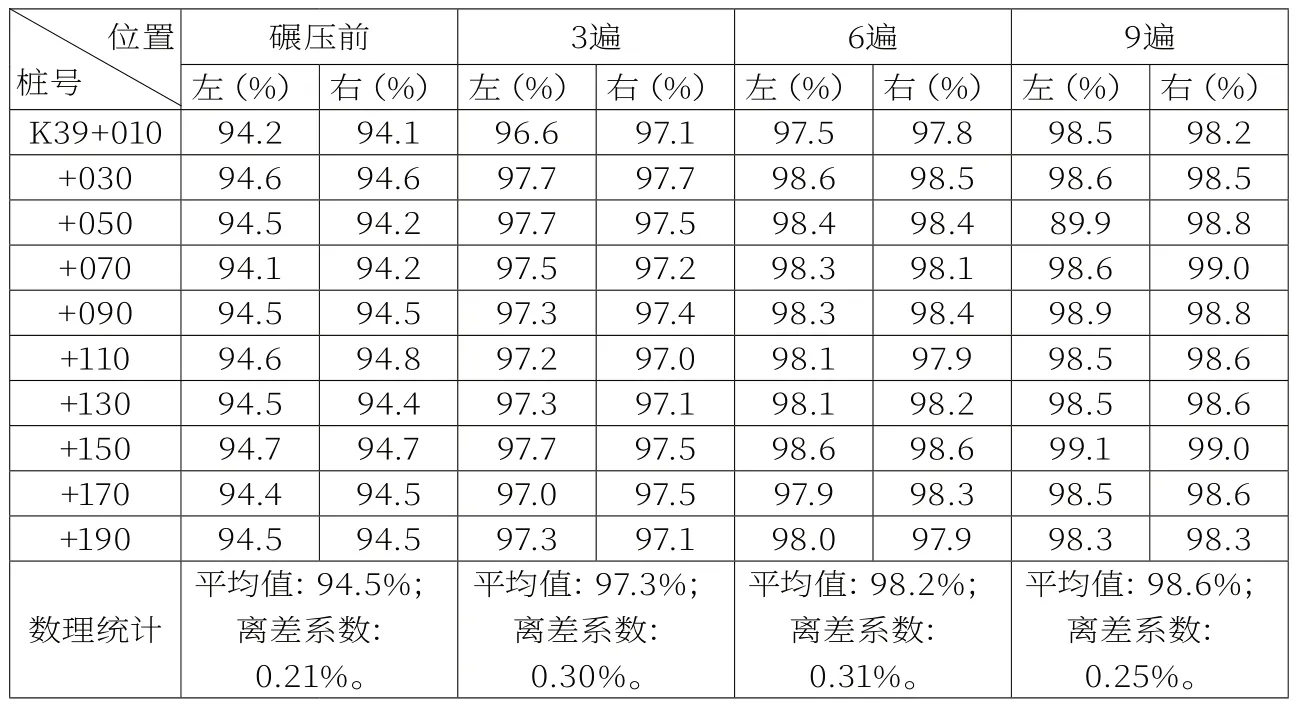

重型压路机分别对100 cm、150 cm 高路基进行补强碾压,100cm厚路基段每碾压3遍检测一次顶面第一层路基的压实度,并汇总于“表4 重型压路机碾压100cm高路基压实度统计表”。150cm厚路基段碾压9遍后分别对顶面往下第一层、第三层、第五层路基进行一次压实度的检测,并将检测结果汇总于“表5 重型压路机碾压150cm高路基压实度统计表”。

经数理统计分析,100 cm 高路基碾压3 遍后,压实度平均值为97.3%,离差系数为0.30%,较补压前(94.5%)压实度提高2.8%;碾压6遍后,压实度平均值为98.2%,离差系数为0.31%,较补压前压实度提高3.7%;碾压9遍后,压实度平均值为98.6%,离差系数为0.25%,较补压前压实度提高4.1%。

表1 重型压路机碾压100cm高路基沉降量统计表(单位:mm)

表2 重型压路机碾压150cm高路基沉降量统计表(单位:mm)

150cm高路基碾压9遍后,顶面往下第一层压实度平均值为98.5%,离差系数为0.25%,较补压前(94.3%)压实度提高4.2%;顶面往下第三层压实度平均值为97.5%,离差系数为0.33%,较补压前(94.4%)压实度提高3.1%;顶面往下第五层压实度平均值为95.8%,离差系数为0.27%,较补压前(94.5%)压实度提高1.3%。

4.3 总结分析

综上数据分析,YZ35 A 重型压路机对100cm高路基进行3遍、6遍、9遍碾压补强后,沉降量分别为7.5mm、3.1mm、1.6mm;沉降率分别为0.76%、0.31%、0.16%;顶层压实度分别提高2.8%、0.9%、0.4%。补压3遍后测点平均沉降量、沉降率和压实度提高值最大;补强6-9遍后,各测点平均沉降量、沉降率和压实度提高值已明显减小,路基已基本达到稳定密实状态。

YZ35A 重型压路机对150 cm高路基进行3遍、6遍、9遍碾压补强后,沉降量分别为9.6mm、3.6mm、2.0mm;沉降率为0.64%、0.26%、0.13%,较100 cm 高路基下降了0.12%、0.05%和0.03%,整体压实沉降率下降了0.21%(100cm沉降率为1.24%、150 cm 沉降率为1.03%)。与此同时顶面往下第一层、第三层、第五层压实度提高值分别为4.2%、3.1%、1.3%,第五层压实度提高值明显下降。因此,YZ35A重型压路补强路基填筑高度在100cm效果较为理想。

表3 重型压路机碾压100cm高路基压实度统计表

表4 重型压路机碾压150cm高路基压实度统计表(单位:%)

5.结论

(1)对于高速公路改扩建项目可采取重型压路机对路堤进行补强,补强路堤厚度应在该设备的有效影响深度范围内,通过补强处理可以有效控制新旧路基的差异沉降,降低公路早期破损。

(2)采用YZ35A 重型压路机对100cm高路基进行补强,压实度可提高2%至4%,平均沉降量达到12.2mm,可以有效减少路基的工后沉降,避免不均匀沉降对路基质量的影响,提高路基的稳定性。

(3)补强过程中,重型压路机的行驶速度建议控制在1.8km/h至2.2km/h。

(4)本次试验检测数据按每3遍测一次,根据数据分析,6至9遍后的沉降量及压实度变化已不明显,应在5遍后考虑每碾压一遍进行一次试验检测数据收集,以便确定最佳碾压遍数。

(5)要高度重视碾压补强的死角。对于新旧路基拼接处、台背等部位是路基质量控制的薄弱环节,且路基补强后,加大相关部位与主体路基压实的反差。因此,在施工过程中必须高度重视新旧路基拼接处、台背等部位的压实质量,避免出现不均匀沉降导致的质量问题。