主作业船靠近平台带缆的设计与应用

2020-05-08李盼吴育才李彤滨郭磊刘斌海洋石油工程股份有限公司

李盼 吴育才 李彤滨 郭磊 刘斌 海洋石油工程股份有限公司

为保证安全、质量的情况下完成导管安装工作,完善起重起重船在导管架桩腿带缆工况下的锚泊计算方法,导管架海上安装顺利开展,使该项技术革新拥有较好的适应性及发展前景。此方案的计算方法,为后续海上施工提供了可借鉴的成功经验、理论支持和实践基础。

1.项目介绍

某综合调整项目两座导管架均在老平台附近安装,主作业船锚位受限较大。且老平台正在进行修井工作,有钻井船正位于主作业船的锚缆设计位置。钻井船在位影响主作业船抛锚将导致导管架施工受到影响。主作业船与平台带缆辅助锚泊的设计使用高强度尼龙缆与主作业船锚机相连,系固在老平台桩腿处,用以替代工作锚。该方案通过对浮吊锚泊进行受力分析,将带缆受力代入老平台整体强度和带缆位置局部强度的分析,证实老平台结构和桩基强度满足要求。导管架海上安装顺利开展。

2.带缆技术的设计及应用

施工技术难点为起重船的原计划锚位有两根锚缆(右舷船尾处)被老平台和钻井平台阻拦(标红区域)。如图1。

(1)具体方案:老导管架带缆方案。

图1 锚位影响示意图

图2 带缆位置选择

带缆位置选择(如图2),1、2两处主腿内没有打入钢桩,不能承受过大外力,标3处主腿内已经打入钢桩,理论上可以承受一定的外力,最终决定起重船在标3主腿处进行带缆作业。

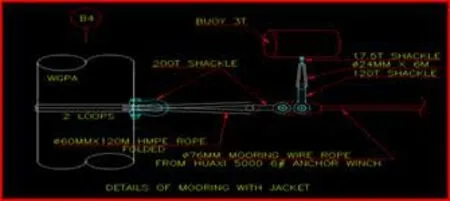

调整一根锚缆的抛出方向角度,可使其避开老平台的阻拦。将无法避开的锚缆用拖轮带出至老平台。带缆主腿位置,位于走道下方1米处。带缆所用高强缆破断力220吨,规格直径60mm,长度120m(双用,破断力440吨)。(如图3)

图3 带缆细节设计方案

图4 导管架杆件间计算结果显示

(2)锚泊计算方法。

根据主作业船的性能参数及锚缆参数进行不同工况的锚位计算分析。待机工况、作业工况设定环境载荷(有义波高、波浪周期 Tp、风速、流速等不同选取)。

由于待机工况的环境载荷要求更加严格,所以计算待机工况的结果即可涵盖作业工况的输出载荷。经MOSES计算,完整工况锚缆受力结果如下表(单位吨),其中P4为系与老平台主腿的锚缆,完整工况下P3锚缆受力最大为156.2吨,可得380/156.2=2.43。

破断工况,最大破断工况锚缆受力结果如下表(单位吨),当P3锚缆破断时,P4锚缆的受力最大为246.51吨,可得380/246.51=1.54,满足规范要求。锚泊计算结果表明,起重船在平台主腿带缆的工况下,锚缆受力满足规范要求。

注:规范要求,完整工况下载荷的安全系数为2.0,破断工况下载荷的安全系数为1.43。

3.1.2.Breakdown voltage of pulse arc discharges in serial

(3)老平台主腿强度校核。

在对主作业船锚缆强度进行校核后,也需要对WGPA平台带缆的主腿进行相应的强度校核,以确保在施工过程中平台的运转安全。

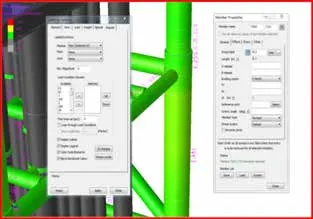

锚泊计算结果显示最大锚缆力为246.51吨,即带缆主腿承受的拉力。应用SACS软件校核主腿强度,在带缆主腿处施加246.51吨拉力,拉力方向为30度,风浪流等环境载荷在SACS模型中输入。结果满足要求。

SACS模型包含导管架、平台的整体结构,在模型中输入相应环境载荷(起重船待机工况载荷),并将平台整体自重、环境载荷与缆绳拉力进行组合,计算用耦合力=平台自重+环境载荷+缆绳力。经计算,带缆主腿UC值最大为 0.77,内部钢桩最大UC值为0.37,均小于1.0满足带缆方案使用强度要求。且带缆主腿及内部钢桩UC值满足要求。

通过对此抛锚方案的理论验证,对主作业船的MOSES锚泊计算与老平台导管架带缆主腿强度SACS计算可以得出:主作业船自身锚缆及悬挂高强缆强度满足设计方案要求;老导管架带缆主腿满足带缆强度要求。

3.结论

(1)技术成果。

(2)经济成果。

钻井船在位影响抛锚无法进行导管架安装将影响项目整体工期约2个月。如果钻井船避让主作业船,将影响油田产量。主作业船与平台带缆辅助锚泊的设计完美解决了此问题实现双赢,在风险可控的情况下,完成了导管架安装工作。

该施工方案的实施提供了可靠的理论基础与安全保障,在理论基础的支持下,该抛锚方案也在主作业船实际施工中得以顺利实施。此方案不仅克服了施工困难,使导管架施工工期未受钻井平台影响,更保障了项目整体生产计划。同时也验证了计算结果的可行性与合理性。

此方案的计算模拟方法,为今后海上施工提供了可借鉴的成功经验、理论支持和实践基础,也为今后起重船的抛锚就位方式提供了一种新的解决办法。